Изобретение относится к области станкостроения и может применяться в гибких автоматических линиях спутникового типа в условиях машиностроительного производства.

Известна автоматическая линия (1) с приспособлениями - спутниками, описанная в книге "Автоматические линии из агрегатных станков" (Вороничев Н.М. и др. , М. Машиностроение, 1979). Также известны гибкие автоматические линии и гибкие производственные участки: (2) в книге "Автоматические линии в машиностроении: Справочник, в 3-х т.- т.3. Комплексные автоматические линии и участки" (Под ред. Дащенко А.И., М., Машиностроение, 1985) и (3) "Справочник технолога-машиностроителя в 2-х т. т.1" (Под ред. Косиловой А.Г., М., Машиностроение, 1985).

Автоматическая линия (2) выполнена без автоматически сменных многоинструментальных шпиндельных узлов. Многоинструментальные узлы - многошпиндельные головки жестко установлены на узлах подачи рабочих позиций автоматических линий. В гибкой автоматической линии (2) применены сменные многоинструментальные узлы, на силовом узле подачи расположен поворотный револьверный блок многоинструментальных узлов, также применены узлы подачи с магазином многоинструментальных узлов на рабочей позиции. В техническом решении (3) осуществляется обработка крупных корпусных деталей сменными многошпиндельными головками, корпусная деталь установлена на сменном поддоне - спутнике.

Недостатками технических решений (2) и (3) является повышенная сложность, большая стоимость, на каждой рабочей позиции для автоматической смены применяется громоздкий магазин - накопитель многоинструментальных узлов. Многоинструментальные узлы автоматически перемещаются из автономно установленного магазина - накопителя на рабочую позицию. Потребуется большое время для автоматической смены многоинструментальных узлов, рабочие позиции вместе с магазинами - накопителями в составе автоматической линии занимают большую производственную площадь.

В качестве наиболее близкого аналога предлагается техническое решение по патенту RU 2080976 (B 23 Q 41/00, 1997), в котором описаны способ смены и транспортирования многоинструментальных узлов в автоматической линии и автоматическая линия для смены и транспортирования многоинструментальных узлов. Недостатком известного технического решения является отсутствие на боковых станинах устройств автоматической смены многоинструментальных обрабатывающих узлов, которые упрощали и улучшали смену и транспортирование упомянутых узлов между рабочими, обеспечивали лучшие условия переналадки автоматической линии.

Техническим результатом изобретения является увеличение автоматизации смены многоинструментальных узлов, сокращение времени автоматической переналадки оборудования в автоматических линиях и гибких производственных системах, обеспечение максимальной концентрации процесса многосторонней обработки деталей различной номенклатуры с применением многоместных спутников в виде призм, что приводит к уменьшению оборудования, сокращению производственных площадей, уменьшению капитальных вложений и производственных затрат.

Для достижения указанного выше технического результата в известном способе смены и транспортирования многоинструментальных узлов, выключающем их перемещение между рабочими позициями автоматической линии, состоящей из центральной и боковых станин, узлов подачи многопозиционного транспорта перемещения спутника и каретки, каретку устанавливают на боковой станине и выполняют с возможностью смены многоинструментального узла, многоинструментальный узел состыковывает с кареткой и посредством ее выдвигают в положение между боковыми станинами, каретку отводят и многоинструментальный узел с помощью межпозиционного транспорта перемещают на следующую рабочую позицию, на которой его опускают на оппозитно расположенные каретки, а межпозиционный транспорт возвращают в исходное положение.

Для достижения указанного выше технического результата в известной автоматической линии для смены и транспортирования многоинструментальных узлов, содержащей многоместные спутники, межпозиционный транспорт их перемещения, на рабочих позициях центральную и боковые станины, многоинструментальные узлы и каретку, каретку выполняют П-образной формы и она служит для смены многоинструментального узла, а линия дополнительно снабжена узлами подачи последнего, ярусно расположенными в несколько рядов на боковой станине внутренними и наружными направляющими, выполненными по бокам каретки полозьями с опорными площадками и установленными на них механизмами двухстороннего подъема многоинструментального узла, каретка расположена с возможностью перемещения по наружным направляющим боковой станины, а внутри каретки между полозьев установлены многоинструментальный узел и узел его подачи, причем последний установлен с возможностью перемещения по внутренним направляющим боковой станины.

Кроме того, возможны следующие варианты выполнения автоматической линии: она может содержать установленные на многоинструментальном узле центральный и дополнительный приводы вращения шпинделей, установленные на узле подачи две вертикальные стойки с механизмами крепления многоинструментального узла, при этом последний выполняют сменным с верхним и двумя боковыми выступами, на которых снизу выполняют два ряда шпоночных пазов или элементов базирования, центральный привод вращения шпинделей размещают между вертикальными стойками, а дополнительные сбоку от стоек на боковых выступах многоинструментального узла; механизмы двухстороннего подъема на полозьях каретки могут быть выполнены с вертикально перемещаемыми опорными призмами с направляющей шпонкой вдоль призмы, при этом призмы сопрягают с многоинструментальным узлом; в корпусе боковой станины, сверху, может быть выполнено сквозное продольное углубление, а со стороны ее соединения с центральной станиной - вертикальное, при этом линия может дополнительно содержать размещенные в продольном углублении индивидуальные приводы и соосно совмещенные механизмы перемещения каретки и узла подачи; она может быть снабжена оснащенными прижимами механизмами крепления, опорными роликами, механизмами подъема спутников и многоинструментальных узлов и размещенными на межпозиционном транспорте двумя направляющими, при этом центральную станину выполняют со сквозным продольным углублением, с боковых ее сторон устанавливают механизмы крепления, спереди и сзади - опорные ролики, а на ней устанавливают многоместный спутник в виде призмы, на каждой его грани вдоль ребер выполняют углубления в виде карманов и прижимы механизмов крепления устанавливают в эти карманы, выполненные на межпозиционном транспорте направляющие соединят между собой, в месте соединения их сечение имеет П-образный профиль и их располагают в сквозном продольном углублении на опорных роликах так, что между направляющими размещают механизмы подъема спутников и многоинструментальных узлов, последние оснащают перемещаемыми опорными призмами с установленными на них направляющими шпонками, а шпонки устанавливают с возможностью сочленения с карманами на многоместном спутнике и выполненными на многоинструментальном узле снизу внутренними шпоночными пазами.

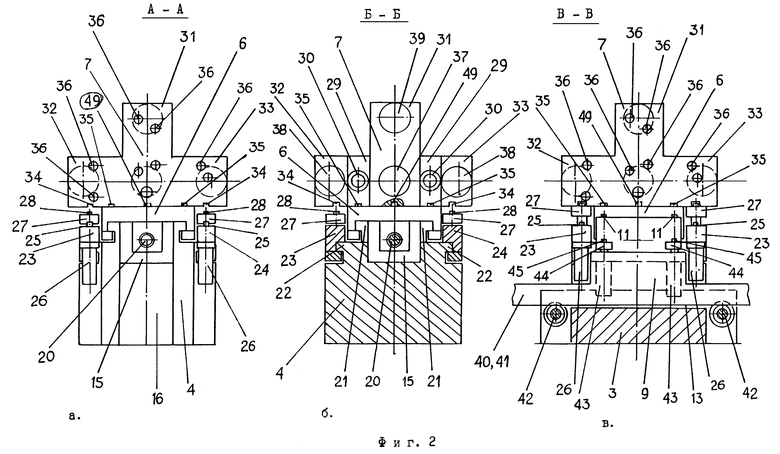

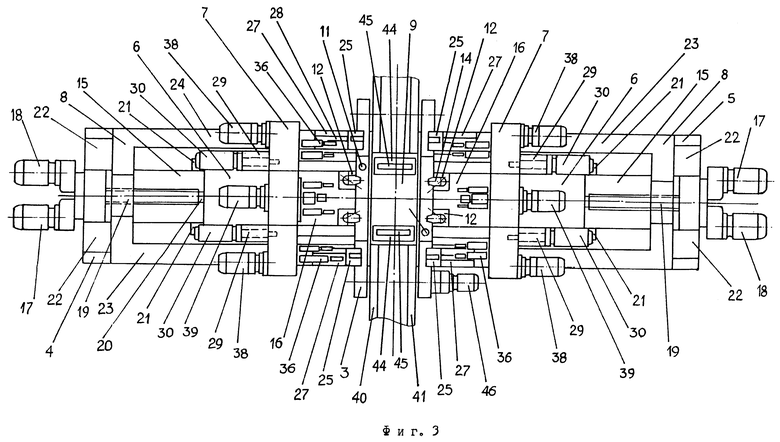

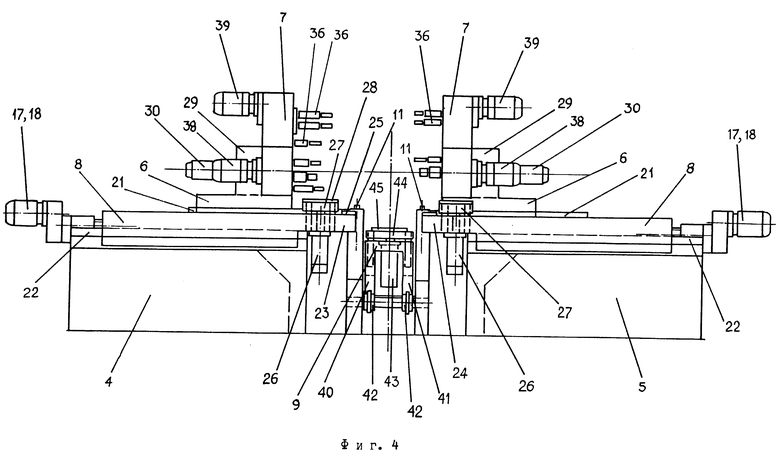

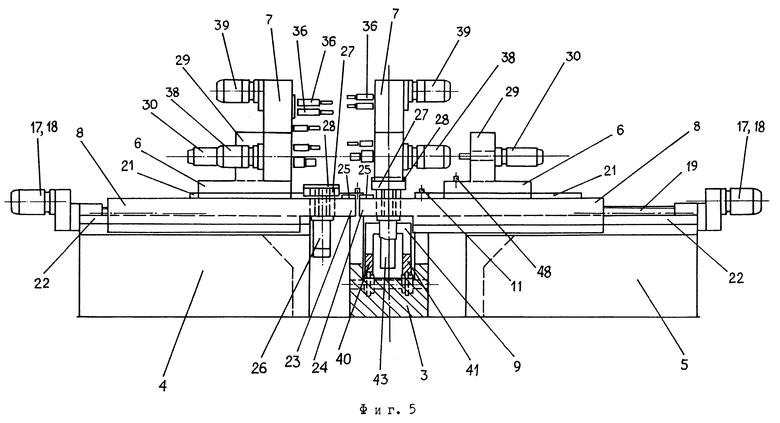

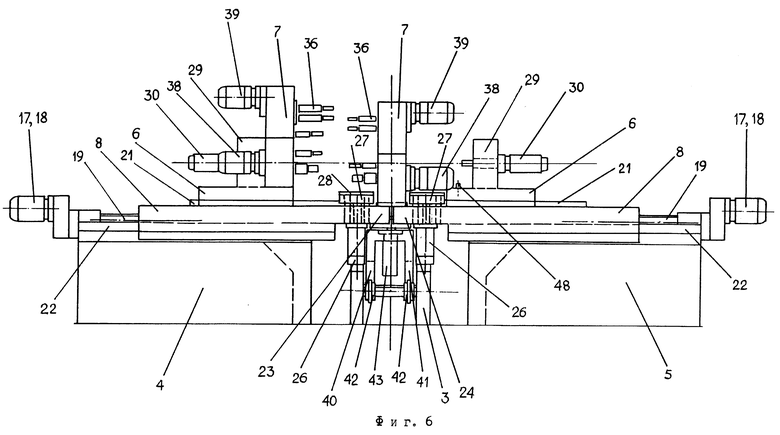

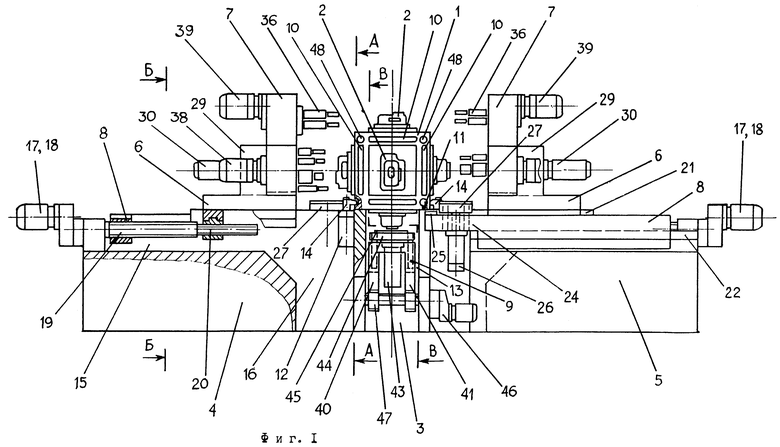

На фиг. 1 показана рабочая позиция автоматической линии; на фиг. 2,а - разрез по А-А, 2,б - разрез по Б-Б, 2,в - разрез по В-В на фиг. 1; на фиг. 3 - рабочая позиция на фиг. 1, вид сверху; на фиг. 4 - рабочая позиция в положении сочленения каретки со сменным многоинструментальным узлом; на фиг. 5 - рабочая позиция в положении установки многоинструментального узла между боковыми станинами; на фиг. 6 - промежуточная рабочая позиция в положении размещения сменного многоинструментального узла на каретках между боковыми станинами.

Автоматическая линия состоит из рабочих позиций, фиг. 1, каждая из которых имеет многоместные спутники 1 с закрепленными на боковых гранях корпуса спутника 1 обрабатываемыми деталями 2, центральную станину 3, боковые станины 4 и 5, соединенные с центральной станиной 3, на боковых станинах 4, 5 размещены узлы подачи 6 с многоинструментальными узлами 7 на них, каретки 8 смены многоинструментальных узлов 7, межпозиционный транспорт 9.

Многоместный спутник 1 выполнен в виде прямоугольной призмы, имеет вдоль ребер на каждой грани корпуса призмы углубления 10 в виде карманов. Спутник 1 нижней гранью установлен на центральной станине 3 и базируется на установочных пальцах 11.

Центральная станина 3 имеет с боковых сторон механизмы крепления 12 и выполнена со сквозным продольным углублением 13. Прижимы 14 механизмов крепления 12 расположены в карманах 10 на спутнике 1.

В боковой станине 4 и 5 выполнено сквозное продольное углубление 15 сверху и вдоль корпуса. Продолжением продольного углубления 15 со стороны крепления боковой станины 4, 5 с центральной станиной 3 является вертикальное углубление 16. На боковой станине расположены приводы 17, 18, а в продольном углублении соосно совмещенные механизмы 19, 20 перемещения каретки 8 и узла подачи 6. Боковая станина 4, 5 имеет внутренние и наружные ярусно расположенные в несколько рядов направляющие 21 и 22. На внутренних направляющих 21 установлен узел подачи 6 и перемещаемый узлом подачи 6 многоинструментальный узел 7. На наружных направляющих 22 установлена каретка 8 смены многоинструментального узла 7 с узла подачи 6. Каретка 8 выполнена П-образной с полозьями 23, 24. Узел подачи 6 на направляющих 21 размещен внутри каретки 8 между полозьев 23, 24. По бокам каретки 8 на полозьях 23, 24 имеются опорные площадки 25 и установлены механизмы 26 двухстороннего подъема многоинструментального узла 7. Механизмы подъема 26 на полозьях 23, 24 каретки 8 имеют вертикально перемещаемые опорные призмы 27 с направляющей шпонкой 28 или элементами базирования вдоль призмы 27.

Узел подачи 6 имеет две вертикальные стойки 29 с механизмами крепления 30 многоинструментального узла 7. Многоинструментальный узел 7 является быстросменным и выполнен с тремя выступами: верхним 31 и двумя боковыми 32, 33. На боковых выступах 32, 33 снизу имеются два ряда шпоночных пазов 34, 35 или элементов базирования для смены и транспортирования многоинструментального узла 7. Многоинструментальный узел 7 установлен на узле подачи 6, прижат к стойкам 29 и закреплен механизмами крепления 30. Узел 7 имеет шпиндели 36 с обрабатывающими инструментами и приводы 37, 38. 39 вращения шпинделей 36. Центральный привод 37 размещен между стойками 29, а дополнительные приводы 38 на боковых выступах 32, 33 размещены сбоку от стоек 29, привод 39 установлен на верхнем выступе 31 многоинструментального узла 7.

Межпозиционный транспорт 9 имеет две направляющие 40, 41, которые соединены между собой и выполнены с П-образным профилем сечения в месте соединения. Транспорт 9 своими направляющими 40, 41 установлен на опорных роликах 42 в сквозном продольном углублении 13 центральной станины 3. Опорные ролики 42 закреплены спереди и сади центральной станины 3. Межу направляющими 40, 41 транспорта 9 в месте их соединения размещены механизмы подъема 43 спутников 1 и многоинструментальных узлов 7. Механизмы подъема 43 имеют вертикально перемещаемые опорные призмы 44 с направляющими шпонками 45 или элементами базирования. Для перемещения транспорта 9 на одной из центральных станин 3 рабочей позиции закреплен привод 46 с шестернями 47, которые через реечные пары соединены с направляющими 40 и 41.

Автоматическая линия работает следующим образом. Работа автоматической линии делится на периоды: 1 период является работой в процессе выполнения технологических операций, 2 период - автоматическая смена и транспортирование многоинструментальных шпиндельных узлов 7.

Для первого периода узел подачи 6 с установленным сменным многоинструментальным узлом 7 на каждой боковой станине 4 и 5 получает ускоренное, затем рабочее перемещение по внутренним направляющим 21 в направлении спутника 1. В процессе рабочего перемещения шпиндели с инструментом 36 на верхнем 31, боковых 32, 33 выступах и по центру многоинструментального узла с применением приводов соответственно 39, 38, 37 осуществляют многостороннюю обработку одновременно деталей 2, закрепленных на верхней по отношению инструментальному воздействию двух боковых и передней гранях спутника 1. После обработки деталей 2 на спутнике 1 узел подачи 6 с многоинструментальным узлом 7 перемещается в начальное положение. Движения перемещения узла подачи 6 осуществляются приводом подачи 17 и механизмом перемещения 20, например, через шариковую или роликовую винтовую пару. Механизм перемещения 20 узла подачи 6 соосно совмещен с механизмом перемещения каретки 8. Оба механизма перемещения 19, 20 размещены в продольном углублении 15 боковой станины 4 и 5. Во время обработки деталей 2 стружка и отработанная смазочно-охлаждающая жидкость (СОЖ) падает через вертикальное углубление 16 боковой станины 4, 5 в каналы уборки стружки и отвода СОЖ, не показанных на фигурах.

В процессе обработки деталей 2 спутник 1 установлен на центральной станине 3, базируется с применением базирующих втулок 48 со стороны нижней грани корпуса спутника 1 и установочных пальцев 11 на центральной станине 3. Крепление спутника 1 осуществляют механизмы крепления 12, закрепленные с боковых сторон центральной станины 3. Прижимы 14 механизмов крепления 12 охватывают спутник 1 с двух сторон и введены в карманы (углубления) 10 на корпусе спутника 1, прижимая спутник 1 к центральной станине 3. Зажимное приспособление с деталью 2 на нижней грани спутника 1 расположено в сквозном продольном углублении 13.

После обработки деталей 2 и отвода узлов подачи 6 с многоинструментальными узлами 7 прижимы 14 механизмов крепления 12 поднимаются, одновременно поворачиваются и выводятся из карманов 10, раскрепляя спутник 1. Два механизма подъема 43 с приводами на межпозиционном транспорте 9 осуществляют одновременное перемещение вверх опорные призмы 44 с направляющими шпонками 45. Направляющие шпонки 45 являются элементами базирования на механизмах подъема 43. При вертикальном перемещении опорных призм 44 направляющие шпонки 45 вводятся в карманы 10 со стороны нижней грани спутника 1 и опорные призмы 44 поднимают спутник 1 с деталями 2 над центральной станиной 3, базирующие втулки 48 спутника 1 выводятся из соединения с установочными пальцами 11 на центральной станине 3. Привод 46 (фиг. 1) на центральной станине 3 обеспечивает вращение шестерен 47 и через реечную передачу в направляющих 40 и 41 межпозиционный транспорт, расположенный в продольном углублении центральной станины 3, перемещает спутник 1 с деталями 2 по опорным роликам 42 на следующую рабочую позицию автоматической линии. После чего на новой рабочей позиции механизм подъема 43 обеспечивает перемещение спутника 1 вниз. Спутник 1 устанавливается на центральной станине 3, втулками 48 базируется относительно установочных пальцев 11 центральной станины 3. Направляющие шпонки 45 опорных призм 44 выводятся из карманов 10 снизу корпуса спутника 1, опорные призмы 44 перемещаются в нижнее начальное положение. Одновременно прижимы 14 механизмов крепления 12 вводятся в карманы 10 и осуществляют крепление спутника 1 на центральной станине 3. Вновь осуществляется обработка одновременно деталей 2 на спутнике 1 многоинструментальными узлами 7 и направляющие 40, 41 на опорных роликах 42 возвращают транспорт 9 в исходное положение с применением привода 46 и шестерен 47.

При смене номенклатуры обрабатываемых деталей 1 осуществляется второй период работы автоматической линии - переналадки, автоматическая смена и транспортирование многоинструментальных узлов 7. С применением межпозиционного транспорта 9 спутники 1 выводят из зоны рабочих позиций фиг. 3, узлы подачи 6 с многоинструментальными узлами 7 находятся в начальном, т.е. отведенном от центральной станины 3 положении. С той стороны рабочей позиции, с которой осуществляется смена многоинструментального узла 7 на боковой станине 5 (или 4), фиг.4, узел подачи 6 перемещают по внутренним направляющим 21 приводом 17 и механизмом перемещения 20 из начального положения в конечное (на фиг. 4 справа - налево). При этом обеспечивается положение многоинструментального узла 7 над опорными призмами 27 механизмов подъема 26, расположенными на полозьях 23, 24 каретки 8 с двух сторон многоинструментального узла 7.

Механизмы крепления 30 на вертикальных стойках 29 осуществляют раскрепление многоинструментального узла 7 на узле подачи 6. Состыковывают каретку 8 с многоинструментальным узлом 7. Для чего механизмы подъема 26 на полозьях 23, 24 каретки 8 осуществляют вертикальное перемещение опорных призм 27 и сопрягают опорные призмы 27 с многоинструментальным узлом 7. Направляющие шпонки 28 опорных призм 27 вводятся в ответные шпоночные пазы 34 на боковых выступах 32, 33 снизу. Обеспечивается ориентация или базирование многоинструментального узла 7 и двухсторонний подъем узла 7 на опорных призмах 27 над узлом подачи 6.

Многоинструментальный узел 7 в поднятом положении на полозьях 23, 24 каретки 8 и каретка 8 по наружным направляющим 22 получают перемещение от индивидуального привода 18 через механизм перемещения 19, на фиг. 5 из правого положения перемещаются в левое положение. Выдвигают сменный многоинструментальный узел 7 в положение между боковыми станинами 4 и 5. Многоинструментальный узел 7 приобретает положение над механизмами подъема 43 межпозиционного транспорта 9. Две опорные призмы 44 механизма подъема 43 перемещаются вверх. Направляющие шпонки 45 на опорных призмах 44 вводятся во второй ряд шпоночных пазов 35 снизу на боковых выступах 32, 33 многоинструментального узла 7. После чего опорные призмы 27 перемещаются вниз механизмами подъема 26 на полозьях 23, 24, направляющие шпонки 28 на опорных призмах 27 выводятся из первого ряда направляющих пазов 34 снизу на боковых выступах 32, 33 многоинструментального узла 7 и узел 7 остается в верхнем положении на опорных призмах 44 межпозиционного транспорта 9.

Каретку 8, освобожденную от многоинструментального узла 1, отводят в исходное положение (на фиг. 5 слева - направо). Межпозиционным транспортом 9 перемещают многоинструментальный узел 7 в поднятом положении между боковыми станинами 4, 5 на следующую рабочую позицию. На рабочих позициях автоматической линии каретки 8 на боковых станинах 4 и 5 одновременно перемещают и выставляют осесимметрично относительно центральной станины 3, фиг. 6, так что опорные площадки 25 на полозьях 23, 24 кареток 8 принимают положение под боковыми выступами 32, 33 многоинструментального узла 7. Механизмы подъема 43 на межпозиционном транспорте 9 опускают многоинструментальный узел 7. Опорные призмы 44 выводят направляющие шпонки 45 из направляющих пазов 35 боковых выступов 32, 33 и многоинструментальный узел 7 устанавливается на опорных площадках 25 полозьев 23, 24 симметрично расположенных кареток 8 боковых станин 4 и 5. Опорные площадки 25 являются промежуточными опорами узла 7.

Межпозиционный транспорт 9 с опущенными опорными призмами 44 возвращают в исходное положение. При условии продольного перемещения многоинструментального узла 7 вдоль автоматической линии между боковыми станинами 4, 5 с целью снятия узла 7 и замены новым на автоматической линии механизмы подъема 43 межпозиционного транспорта 9 перемещают вверх, опорные призмы 44 ориентируют с помощью направляющих шпонок 45 и поднимают многоинструментальный узел 7 над опорными площадками 25 полозьев 23, 24 кареток 8. Каретки 8 с двух сторон на боковых станинах 4, 5 одновременно отводят и межпозиционным транспортом 9 вновь перемещают многоинструментальный узел 7 между боковыми станинами 4, 5, повторяя движения транспорта 9 с механизмами подъема 43 и чередование перемещения кареток 8 на боковых станинах 4, 5 до тех пор, пока очередной многоинструментальный узел 7 не будет выведен многопозиционным транспортом 9 за пределы рабочих позиций автоматической линии для смены и установки новых узлов.

При условии установки многоинструментального узла 7, подведенного указанным способом для размещения на узле подачи 6, из указанного положения на фиг. 6, механизмы подъема 43 межпозиционного транспорта 9 перемещают вверх опорные призмы 44, ориентируют с помощью направляющих шпонок 45 и поднимают многоинструментальный узел 7 над опорными площадками 25 полозьев 23, 24 кареток 8. Каретки 8 на боковых станинах одновременно перемещают так, чтобы одна из кареток 8, являясь принимающей, фиг. 5, приняла положение с расположением опорных призм 27 полозьев 23, 24 под боковыми выступами 32, 33 многоинструментального узла 7. Механизмы подъема 26 на полозьях 23, 24 поднимают опорные призмы 27 до касания боковых выступов многоинструментального узла 7. После чего пара опорных призм межпозиционного транспорта 9 опускается механизмами подъема 43, направляющие шпонки 45 выводятся из шпоночных пазов 35 снизу боковых выступов 32, 33 и многоинструментальный узел 7 в верхнем положении остается на опорных призмах 27 полозьев 23, 24 каретки 8 в ориентированном положении, фиг. 5.

Многоинструментальный узел 7 в поднятом положении на каретке 8 перемещают до касания боковых выступов 32, 33 узла 7 вертикальных стоек 29 на узле подачи 6. При этом центральный привод 37 многоинструментального узла 7 располагается между стойками 29, а дополнительные приводы 38 на боковых выступах 32, 33 располагаются с боковых сторон стоек 29. С помощью механизмов подъема 26 опорные призмы 27 опускают, многоинструментальный узел 7 дополнительно базируется по установочному пальцу 49 и устанавливается на узел подачи 6, фиг. 4. Механизмы крепления 30 осуществляют крепление многоинструментального узла 7 на узле подачи 6. По направляющим 21 узел подачи 6 с установленными на нем узлом 7 отводится в начальное положение.

Автоматическая схема многоинструментальных узлов обеспечивается как на отдельно взятой рабочей позиции, так и узлов на нескольких или одновременно всех позициях автоматической линии. После автоматической смены многоинструментальных узлов на рабочие позиции устанавливают спутники 1 для обработки новой партии деталей, фиг. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕКОМПОНУЕМАЯ АВТОМАТИЧЕСКАЯ ЛИНИЯ | 1995 |

|

RU2080976C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ МНОГОСТОРОННЕЙ ОБРАБОТКИ | 1995 |

|

RU2082585C1 |

| ПЕРЕКОМПОНУЕМАЯ АВТОМАТИЧЕСКАЯ ЛИНИЯ | 1995 |

|

RU2080975C1 |

| СТАНОК МНОГОИНСТРУМЕНТАЛЬНОЙ ОБРАБОТКИ РАБОЧЕЙ ПОЗИЦИИ АВТОМАТИЧЕСКОЙ ЛИНИИ | 1998 |

|

RU2155660C2 |

| ГИБКАЯ АВТОМАТИЧЕСКАЯ ЛИНИЯ | 1992 |

|

RU2078672C1 |

| СПОСОБ БАЗИРОВАНИЯ И КРЕПЛЕНИЯ СПУТНИКА И СТАНОК С ПЛАВАЮЩЕЙ СИСТЕМОЙ БАЗИРОВАНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2157307C2 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1991 |

|

RU2078674C1 |

| СПОСОБ МНОГОЯРУСНОГО КОМПОНОВАНИЯ И ПЕРЕКОМПОНОВАНИЯ РАБОЧЕЙ ПОЗИЦИИ АВТОМАТИЧЕСКОЙ ЛИНИИ И ПЕРЕКОМПОНУЕМАЯ РАБОЧАЯ ПОЗИЦИЯ АВТОМАТИЧЕСКОЙ ЛИНИИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2011 |

|

RU2487004C2 |

| АГРЕГАТНЫЙ СТАНОК С ЧПУ | 1991 |

|

RU2080974C1 |

| МНОГОМЕСТНОЕ ПРИСПОСОБЛЕНИЕ-СПУТНИК | 2003 |

|

RU2258594C2 |

Изобретение относится к области станкостроения и может применяться в гибких автоматических линиях спутникового типа. При реализации способа многоинструментальный узел состыковывают с кареткой его смены, установленной на боковой станине автоматической линии. Посредством каретки его выдвигают между боковыми станинами. На следующую рабочую позицию его перемещают посредством межпозиционного транспорта. В качестве промежуточных опор используют установленные оппозитно каретки. Для реализации способа на боковых станинах линии установлены каретки смены многоинструментального узла. Каретки выполнены П-образными и снабжены механизмами двухстороннего подъема узла. Внутри каретки установлены многоинструментальный узел и узел его подачи. Возможны варианты выполнения линии. Изобретение позволяет увеличить автоматизацию смены многоинструментальных узлов, сократить время автоматической переналадки оборудования в автоматических линиях. 2 с. и 4 з.п.ф-лы, 6 ил.

| ПЕРЕКОМПОНУЕМАЯ АВТОМАТИЧЕСКАЯ ЛИНИЯ | 1995 |

|

RU2080976C1 |

| ПЕРЕКОМПОНУЕМАЯ АВТОМАТИЧЕСКАЯ ЛИНИЯ | 1995 |

|

RU2080975C1 |

| 0 |

|

SU176158A1 | |

| Судовой трюмный подъемник | 1953 |

|

SU99556A1 |

Авторы

Даты

2000-11-27—Публикация

1998-06-15—Подача