Изобретение относится к устройствам для перемешивания и может быть использовано в качестве устройства для перемешивания газожидкостных систем в нефтяной, химической, нефтехимической и других отраслях промышленности.

Известно устройство для перемешивания (авт. св. СССР N 1824228, МКИ B 01 F 7/28, опубл. 30.06.93 г. Бюл. N 24), которое содержит корпус с входным и выходным патрубками. В корпусе установлены статор с коаксиальными цилиндрами с прорезами и ротор, выполненный в виде диска, на котором установлены основные лопатки. Между двумя лопатками расположены дополнительные лопатки, образующие проточный канал, сужающийся к периферии ротора. В прорезах и в пространстве между лопатками среда подвергается интенсивной гидродинамической обработке.

Известен рабочий орган смесителя (заявка РФ N 94043932, МКИ B 01 F 7/16, опубл. 20.10.96 г. Бюл. N 29). Рабочий орган смесителя состоит из одного или двух валов, расположенных параллельно, на каждом из которых закреплены проволочные рамки, выполненные из дуг, разнесенных и закрепленных по высоте вала. Вершины дуг в проекции на плоскость, перпендикулярную оси, образуют угол.

Известно перемешивающее устройство, содержащее напорный трубопровод и стаканообразный корпус с отверстиями, при этом корпус установлен на конце напорного трубопровода с возможностью вращения, а отверстия выполнены на цилиндрической части корпуса тангенциально к его внутренней поверхности (заявка РФ N 96118947/25, МКИ B 01 F 5/00, 24.09.96 г., опубл. в Бюл. N 34, 1998 г.

Наиболее близким к предлагаемому техническому решению, выбранному в качестве прототипа, является перемешивающее устройство, содержащее полый вал, на котором насажен пустотелый диск с отверстиями на боковой поверхности, диск снабжен штырями, укрепленными на наружных плоскостях по концентрическим окружностям, а в отверстия вставлены патрубки (авт. св. СССР N 298354, БИ N11, 1971 г.).

Недостатком описанного выше перемешивающего устройства является недостаточная эффективность перемешивания ввиду того, что при размещении данной конструкции в реактор невозможно регулировать степень превращения газового реагента, которую можно достичь за счет циркуляции газа в зоне реакции. Газ в реактор поступает из вне, после реагирования с субстратом до определенной степени уходит из зоны реакции. При этом время пребывания газа в зоне реакции нерегулируемо и не рассматривается возможность циркуляции газового потока.

Решаемая техническая задача заключается в повышении эффективности перемешивания газа с жидкостью за счет обеспечения возврата воздушно-газовой смеси и циркуляции.

Решаемая техническая задача в перемешивающем устройстве, содержащем вал, на котором насажен первый диск с отверстиями, достигается тем, что часть вала выполнена полой, на которой выполнено n отверстий, на полой части вала дополнительно насажены m дисков с тангенциально к внутренней поверхности вала выполненными k отверстиями, где n, m и k натуральный ряд чисел, n, k ≥ 1, m ≥ 0, первый диск насажен также на полую часть вала и имеет тангенциально к внутренней поверхности вала выполненных "k" отверстий.

Один из дисков может быть насажен на конце вала.

Диски могут быть выполнены сужающимися к краям по толщине.

Предложенное техническое решение удовлетворяет критерию "изобретательский уровень", так как из опубликованных источников информации заявителем не обнаружено подобного устройства, имеющего аналогичные отличительные признаки, позволяющие решить поставленную техническую задачу - повышение эффективности перемешивания газов и жидкостей.

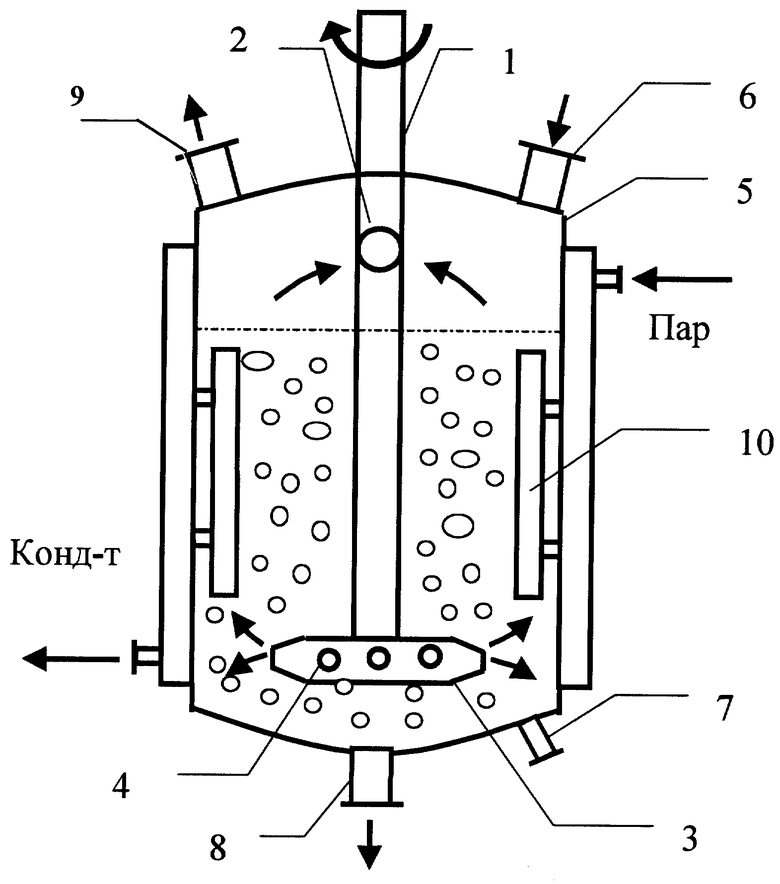

На чертеже представлено перемешивающее устройство (общий вид в разрезе), размещенное в реакторе.

Перемешивающее устройство содержит вал 1, на полой части которого выполнено n отверстий (на чертеже показано одно отверстие 2). На корпусе вала 1 насажены m+1 дисков 3 перпендикулярно к оси вала 1 (на чертеже показан один диск 3, который насажен на конце вала). В диске 3 тангенциально к внутренней поверхности полой части вала 1 выполнены k отверстий, где n, m, k натуральный ряд чисел, n, k ≥ 1, m ≥ 0 (на чертеже показано три отверстия 4). Диск 3 выполнен сужающимся к краям по толщине. Перемешивающее устройство размещено в реакторе 5, который имеет патрубки подвода реагентов: жидкости - 6 и газа - 7, и патрубки отвода продуктов - 8 и отходящих газов - 9, и закрепленные к корпусу реактора 5 перегородки 10.

Рассмотрим перемешивающее устройство в работе. Через патрубок 6 подается жидкий реагент в реактор 5 до определенного уровня, после чего в реактор 5 через патрубок 7 подается газ. Газ может подаваться как непосредственно в жидкость, так и в наджидкостное пространство. При подключении вала 1 к редуктору мотора, вращающегося со скоростью более 1500 об./мин, за счет центробежных сил в нижнем конце вала 1, вокруг и внутри диска 3 создается разрежение, что способствует засасыванию газовоздушной смеси через отверстие 2 обратно из наджидкостного пространства в полую часть вала 1 и диспергированию газа через отверстия 4 диска 3 в реакционном объеме реактора 5. Тем самым обеспечивается многократная циркуляция газа через слой жидкости, что приводит к увеличению времени пребывания в реакторе 5 и конверсии газа. Наличие диска 3 с отверстиями 4 позволяет увеличить относительную скорость газа и жидкости, что приводит к повышению скорости процесса массопереноса.

Эффективность перемешивания газа с жидкостью и увеличение скорости процесса массопереноса, по сравнению с прототипом, повышается за счет обеспечения возврата газовоздушной смеси и циркуляции и увеличения относительной скорости газа и жидкости. Применение устройств заявленной конструкции позволяет вести газожидкостные процессы в кинетической области и способствует увеличению газосодержания реакционной массы, регулированию размера пузырьков и концентрации газа на выходе из реактора, что важно для промышленных реакторов. Благодаря предложенной конфигурации (обтекаемости) эти устройства испытывают наименьшее гидравлическое сопротивление со стороны жидкости. Соответственно увеличивается устойчивость реактора и снижается потребляемая мощность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И АЭРОДИНАМИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294795C2 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ШАХТНОЙ ПЕЧИ | 1997 |

|

RU2118372C1 |

| АППАРАТ ДЛЯ СУСПЕНЗИОННОГО КУЛЬТИВИРОВАНИЯ КЛЕТОК ТКАНЕЙ И МИКРООРГАНИЗМОВ | 1998 |

|

RU2135579C1 |

| УСТРОЙСТВО ДЛЯ ДЕПОЛИМЕРИЗАЦИИ ВЫСОКОМОЛЕКУЛЯРНЫХ СОЕДИНЕНИЙ | 1995 |

|

RU2100197C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ НИТРОЭФИРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2188817C2 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| ТУРБИННАЯ МЕШАЛКА | 1991 |

|

RU2006275C1 |

| ДИСПЕРГАТОР | 1994 |

|

RU2084274C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРОДУКТОВ ОТ КОЖУРЫ | 1992 |

|

RU2039478C1 |

| УСТРОЙСТВО ДЛЯ РАФИНАЦИИ МАСЕЛ | 1999 |

|

RU2145342C1 |

Изобретение относится к устройствам для перемешивания и может быть использовано в качестве устройства для перемешивания газожидкостных систем в нефтяной, химической, нефтехимической и других отраслях промышленности. При использовании данного устройства повышается эффективность перемешивания газа с жидкостью за счет обеспечения возврата воздушно-газовой смеси и циркуляции, увеличение относительной скорости газа и жидкости. Перемешивающее устройство содержит вал, на полой части которого выполнено n отверстий. На корпусе вала насажены m+1 дисков перпендикулярно к оси вала. В диске тангенциально к внутренней поверхности полой части вала выполнены k отверстий, где n, m, k натуральный ряд чисел, n, k ≥ 1, m ≥ 0. Диск выполнен сужающимся к краям по толщине. Перемешивающее устройство размещено в реакторе, который имеет патрубки подвода реагентов: жидкости и газа, и патрубки отвода продуктов и отходящих газов, и закрепленные к корпусу реактора перегородки. 2 з.п. ф-лы, 1 ил.

| УСТРОЙСТВО ДЛЯ АКТИВАЦИИ | 0 |

|

SU298354A1 |

| Смеситель для вязких материалов | 1987 |

|

SU1473829A1 |

| Мешалка | 1986 |

|

SU1414438A1 |

| Способ испытания на коррозионное растрескивание угловых сварных соединений | 1985 |

|

SU1296909A1 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ И СПОСОБ ВЫПЛАВКИ СТАЛИ В ДВУХВАННОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 1999 |

|

RU2165462C2 |

Авторы

Даты

2000-09-20—Публикация

1999-11-25—Подача