Изобретение относится к устройствам для точной подачи заготовок при обработке резанием и может быть использовано на предприятиях машиностроения и приборостроения при окончательной обработке заготовок шлифованием.

Известен механизм точной подачи, состоящий из силового элемента, взаимодействующего с ползуном и основанием и выполненного из биметаллической полосы дугообразной формы, слой материала которой на вогнутой поверхности имеет больший коэффициент линейного расширения, чем на выпуклой (см. а. с. СССР N 764960, В 24 В 47/20, 1980).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного механизма, относится то, что в известном механизме перемещать приходится инерционные, обладающие большой массой узлы шлифовального станка (например, шлифовальную бабку), на что расходуется большое количество энергии.

Известно также устройство для микроподачи заготовок при шлифовании, содержащее основание, выполненное в виде шарнирно связанных подвижной пластины и нижней неподвижной плиты, образующих между собой угол, верхнюю плиту с установленным на ней приспособлением для закрепления заготовок, шарнирно связанную с подвижной в угловом направлении пластиной основания, два силовых элемента в виде полых гильз с нагревательной спиралью внутри, смонтированных на нижней неподвижной и на верхней подвижной плитах на противоположных концах устройства с возможностью контакта с подвижной пластиной основания (см. а.с. СССР N 1604582. В 24 В 47/20, 1990).

Недостатком этого аналога можно считать недостаточную точность микроподачи заготовки из-за недостаточной жесткости устройства и наличия рычажно-шарнирных соединений.

Наиболее близким устройством того же назначения к заявляемому изобретению по совокупности признаков является устройство для микроподачи заготовок при шлифовании, содержащее основание, установленную параллельно ему верхнюю плиту, несущую приспособление для закрепления заготовки, размещенный между основанием и верхней плитой силовой элемент, соединенный с системой нагрева и охлаждения и установленный с возможностью взаимодействия с узлом перемещения верхней плиты, выполненным в виде неподвижного и подвижного клиньев, несущих сепараторы с шариками, цилиндрические направляющие, закрепленные в основании и верхней плите с возможностью относительного осевого перемещения, внутри которых размещены пружины для выборки люфтов и возврата верхней плиты в исходное положение, кожух для ограждения устройства (см. патент РФ N 2092298, В 24 В 47/20, 1997), принятое за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, принятого за прототип, относится наличие силы трения скольжения, порождающее скачкообразность движения при перемещении направляющих относительно друг друга, что ведет к снижению качества обработанных поверхностей заготовок.

Сущность изобретения заключается в следующем. Устройство для микроподачи заготовок используется только на заключительном этапе цикла шлифования. На этом этапе рабочего цикла тяжелые инерционные узлы станка неподвижны, а подача заготовки осуществляется только посредством устройства для микроподачи.

Технический результат - повышение качества обработанных поверхностей заготовок за счет обеспечения плавного движения в направляющих устройства для микроподачи на операциях окончательного шлифования.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном устройстве для микроподачи заготовки содержится основание, установленная параллельно ему верхняя плита, несущая приспособление для закрепления заготовки, узел перемещения верхней плиты в виде теплового элемента, подвижного и неподвижного клиньев, цилиндрические направляющие, закрепленные в основании и верхней плите с возможностью относительного осевого перемещения, внутри которых размещены пружины для выборки люфтов и возврата верхней плиты в исходное положение, кожух для ограждения устройства, при этом направляющие содержат уплотнительные элементы и выполнены с зазором, в который под давлением подается масло.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном устройстве, изложенных в формуле изобретения.

Следовательно, заявляемое изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата, в частности, заявленным изобретением не предусматриваются следующие преобразования:

- дополнение известного средства какой-либо известной частью (частями), присоединяемой (присоединяемыми) к нему по известным правилам для достижения технического результата, в отношении которого установлено влияние именно таких дополнений;

- замена какой-либо части (частей) известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какой-либо части (элемента) средства с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата (упрощение, уменьшение массы, габаритов, материалоемкости, повышение надежности и пр.);

- увеличение количества однотипных элементов для усиления технического результата, обусловленного наличием в средстве именно таких элементов;

- выполнение известного средства или его части (частей) из известного материала для достижения технического результата, обусловленного известными свойствами этого материала;

- создание средства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций, и достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

Описываемое изобретение не основано на изменении количественного признака (признаков), представлении таких признаков во взаимосвязи, либо изменении ее вида, имеется в виду случай, когда известен факт влияния каждого из указанных признаков на технический результат, и новые значения этих признаков или их взаимосвязь могли быть получены исходя из известных зависимостей, закономерностей.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

На чертеже представлено:

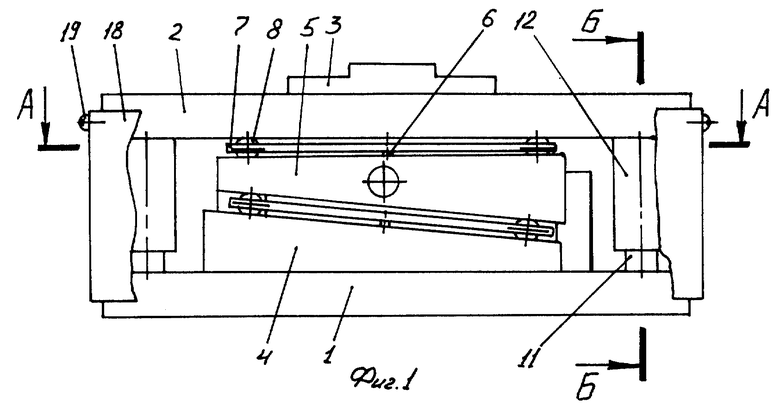

- на фиг. 1 вид устройства;

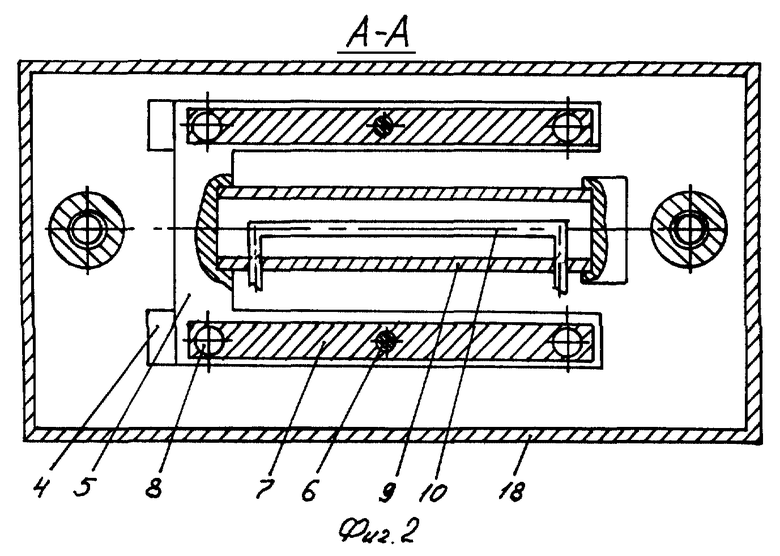

- на фиг. 2 разрез А-А по фиг. 1;

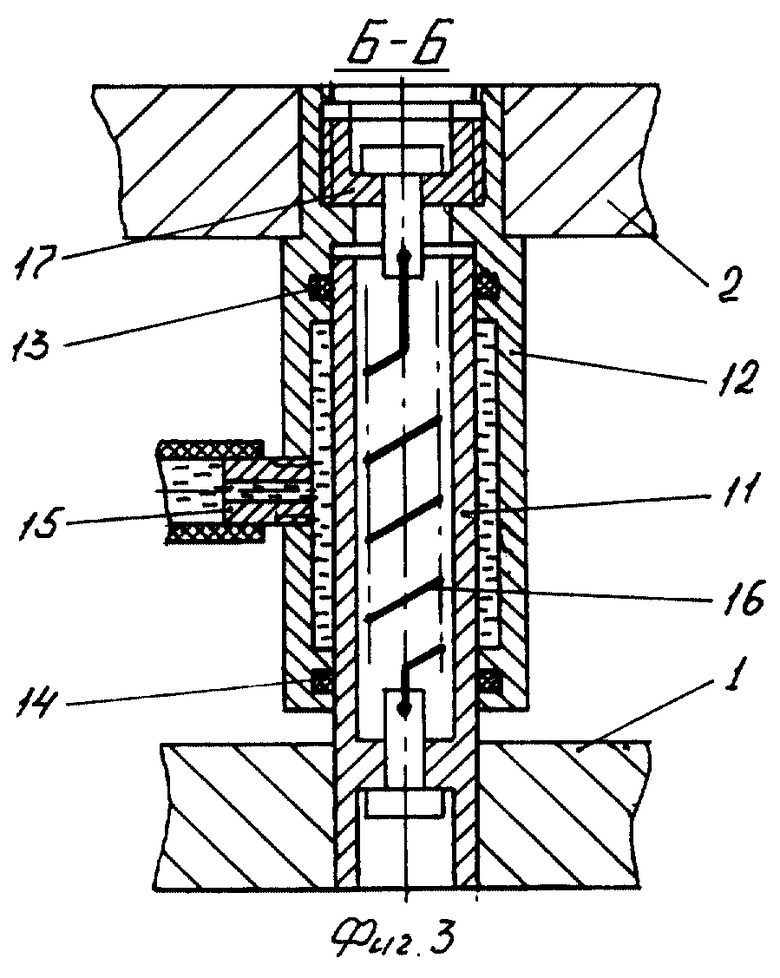

- на фиг. 3 разрез Б-Б по фиг. 1.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, заключаются в следующем.

Устройство содержит основание 1 и верхнюю плиту 2 с установленным на ней приспособлением 3 для закрепления заготовки; закрепленный на основании неподвижный клин 4; подвижный клин 5 с закрепленными на нем винтами 6 сепараторами 7, несущими шарики 8; тепловой элемент, представляющий собой полый корпус 9 с нагревательной спиралью 10 внутри; две цилиндрические направляющие в виде скалок 11, неподвижно закрепленных в основании 1, и втулок 12, жестко связанных с верхней плитой 2 и содержащих уплотнительные элементы 13 и 14 и патрубки 15 для подвода масла; две пружины 16, одним концом закрепленные в скалках 11, а другим в винтах 17, ввернутых во втулки 12 и служащих для натяжения пружин 16; кожух 18, закрепленный винтами 19 по периметру верхней плиты 2 и касающийся основания 1.

Работа устройства осуществляется следующим образом. Заготовку устанавливают и закрепляют в приспособлении 3, установленном на верхней плите 2. Подвижный клин 5 (фиг. 1) находится в это время в крайнем правом положении. Включают станок и в зазор между скалками 11 и втулками 12 через патрубок 15 под давлением нагнетают масло от гидросистемы станка, в результате чего создаются радиальные гидростатические направляющие, обеспечивающие жидкостное трение в сопряжении скалок 11 и втулок 12. Затем производят предварительное плоское шлифование заготовки. При этом работает механизм врезной подачи станка. На этом этапе цикла шлифования с заготовки снимается основная часть припуска. По окончании первого этапа цикла шлифования механизм врезной подачи станка отключается и на нагревательную спираль 10 теплового элемента подается напряжение. Нагреваясь от спирали 10, корпус 9 теплового элемента удлиняется и перемещает подвижный клин 5 влево (фиг. 1, 2). Таким образом осуществляется подъем верхней плиты 2 и реализуется микроподача заготовки. Наличие масла в зазоре между скалками 11 и втулками 12 исключает сухое трение в направляющих и обеспечивает тем самым более плавное перемещение верхней плиты 2 вместе с заготовкой по сравнению с ранее использованными направляющими. По достижении заданного размера заготовки, напряжение со спирали 10 снимается и на корпус 9 теплового элемента через отверстие в кожухе 18 и подвижном клине 5 подается поток охлаждающей жидкости. Корпус теплового элемента при этом укорачивается, клин 5 перемещается вправо (фиг. 1, 2), а вся система под действием пружин 16 возвращается в исходное положение. Таким образом, создание гидростатических направляющих для вертикальных перемещений плиты 2 исключает скачкообразность этих перемещений, что способствует повышению качества поверхности обработанных деталей. Кроме того, гидростатические направляющие обладают практически неограниченной долговечностью вследствие отсутствия изнашивания.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявляемого устройства следующей совокупности условий:

- средство, воплощающее заявленное устройство при его осуществлении, предназначено для использования в промышленности, а именно на предприятиях машиностроения и приборостроения при окончательной обработке заготовок шлифованием;

- для заявленного устройства в том виде, как оно охарактеризовано в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов;

- средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявляемое изобретение соответствует условию "Промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1999 |

|

RU2154567C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1998 |

|

RU2151683C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1998 |

|

RU2151684C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2001 |

|

RU2191675C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2001 |

|

RU2185948C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2000 |

|

RU2177398C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2000 |

|

RU2177400C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2000 |

|

RU2177399C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1999 |

|

RU2167043C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1999 |

|

RU2167042C1 |

Изобретение относится к устройствам для точной подачи заготовок при обработке резанием и может быть использовано на предприятиях машиностроения и приборостроения при окончательной обработке заготовок шлифованием. Устройство для микроподачи заготовок при шлифовании содержит основание и верхнюю плиту с приспособлением для закрепления заготовки. Верхняя плита связана с узлом перемещения и представляет собой тепловой элемент и подвижный и неподвижный клинья. Подъем плиты происходит по цилиндрическим направляющим с установленными внутри пружинами для выборки люфтов и возврата системы в исходное положение. Направляющие содержат уплотнительные элементы и выполнены с зазором, в который под давлением подается масло от гидросистемы станка. Наличие масла в зазоре исключает сухое трение в направляющих и скачкообразность перемещений плиты с заготовкой, что повышает качество обработки. 3 ил.

Устройство для микроподачи заготовок при шлифовании, содержащее основание, установленную параллельно ему верхнюю плиту, несущую приспособление для закрепления заготовки, узел перемещения верхней плиты в виде теплового элемента и подвижного и неподвижного клиньев, цилиндрические направляющие, закрепленные в основании и верхней плите с возможностью относительного осевого перемещения, внутри которых размещены пружины для выборки люфтов и возврата верхней плиты в исходное положение, кожух для ограждения устройства, отличающееся тем, что цилиндрические направляющие снабжены уплотнительными элементами и выполнены с зазором между ними для подачи в него под давлением масла.

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1995 |

|

RU2092298C1 |

| Устройство для микроподачи заготовок при шлифовании | 1988 |

|

SU1604582A1 |

| Устройство микроподачи заготовок при шлифовании | 1991 |

|

SU1797564A3 |

| МАГНИТОСТРИКЦИОННОЕ УСТРОЙСТВО | 0 |

|

SU299343A1 |

| Гидростатическая опора | 1979 |

|

SU863899A1 |

| Шаровая опора | 1974 |

|

SU567865A1 |

| Пневматический распылитель | 1990 |

|

SU1752438A1 |

| Гидроцилиндр | 1988 |

|

SU1551923A1 |

Авторы

Даты

2000-09-20—Публикация

1999-03-02—Подача