Изобретение относится к устройствам для точной подачи заготовки при обработке резанием и может быть использовано на предприятиях машиностроения и приборостроения для эффективной окончательной обработки шлифованием заготовок.

Изобретение направлено на решение задачи, заключающейся в обеспечении высокой точности линейных и угловых размеров и малой шероховатости поверхности шлифованных деталей.

Известен механизм врезной микроподачи [1] содержащий корпус, в отверстии которого расположена с возможностью поворота гильза, несущая шлифовальный шпиндель и установленная в корпусе на двух радиально-упорных подшипниках, имеющих общий сепаратор, выполненный в виде втулки. При этом тела качения подшипников выполнены в виде шариков, монотонно изменяющихся в размере, соответствующем глубине врезания шпинделя, причем шарик наименьшего диаметра расположен оппозитно шарику наибольшего диаметра.

Недостатком описанного аналога является то, что точность микроподачи находится в прямой зависимости от точности изготовления и подбора шариков, диапазон размеров которых весьма широк.

Известно также устройство для точной подачи шлифовального круга [2] содержащее систему нагрева и охлаждения теплового элемента, биметаллический тепловой элемент, взаимодействующий с подвижным и неподвижным узлами станка и выполненный в виде плоской двухслойной шайбы, установленной торцами между подвижным и неподвижным узлами.

Недостатком этого аналога можно считать то, что микроподача осуществляется с помощью динамически неустойчивой части большой массы технологической системы (шпиндельной бабки с вращающимся шлифовальным кругом), поэтому точность и равномерность подачи относительно невысоки, а на перемещение бабки затрачивается большое количество энергии из-за значительной ее массы.

Наиболее близким по технической сущности к заявляемому изобретению является выбранное в качестве прототипа устройство для микроподачи заготовок при шлифовании [3] содержащее основание, выполненное в виде шарнирно связанных подвижной пластины и нижней неподвижной плиты, образующих между собой угол, верхнюю плиту с установленным на ней приспособлением для закрепления заготовки, шарнирно связанную с подвижной в угловом направлении пластиной основания, два тепловых элемента, смонтированных на нижней неподвижной и на верхней подвижной плитах на противоположных концах устройства с возможностью контакта с подвижной пластиной основания.

У прототипа и заявляемого изобретения имеются следующие сходные существенные признаки.

Оба устройства предназначены для осуществления микроподачи заготовок при шлифовании и содержат основание, верхнюю плиту с установленным на ней приспособлением для закрепления заготовки, тепловой элемент, кожух для ограждения устройства, пружины для возврата устройства в исходное положение и выборки люфтов и систему нагрева и охлаждения.

Недостатком прототипа является недостаточная в ряде случаев точность микроподачи заготовки.

Указанный недостаток обусловлен тем, что прототип имеет два независимых тепловых элемента, которые в силу присущих каждому из них индивидуальных особенностей, не в состоянии обеспечить высокоточное плоскопараллельное перемещение заготовки в процессе обработки. Кроме того вертикальное расположение тепловых элементов и наличие шарнирных соединений снижает жесткость устройства, что также ведет к снижению точности обработанных деталей.

Цель изобретения устранение описанных недостатков и повышение точности устройства для микроподачи заготовок при шлифовании, а тем самым и улучшение качества обработанных деталей.

Для достижения поставленной цели заявляемое изобретение "Устройство для микроподачи заготовок при шлифовании" содержит следующие общие, выраженные определенными понятиями существенные признаки, совокупность которых направлена на решение только одной, связанной с целью изобретения, задачи:

основание, выполненное в виде неподвижной плиты с жестко закрепленными на ней клином и кронштейном; верхняя плита, расположенная параллельно основанию, с установленным на ней приспособлением для закрепления заготовки; тепловой элемент; кожух для ограждения устройства; пружины для возврата всех механизмов в исходное положение и выборки люфтов, система нагрева и охлаждения теплового элемента;

клин, расположенный между основанием и верхней плитой и контактирующий с ними через тела вращения в виде шариков, заключенных в сепаратор; направляющие, нижняя из которых жестко закреплена на основании, а верхняя на верхней плите.

По отношению к прототипу у заявляемого изобретения имеются следующие отличительные признаки. Между основанием и верхней плитой установлен подвижный клин, нижней плоской своей поверхностью контактирующий через тела вращения в виде шариков, заключенных в сепаратор, с клином, закрепленным на основании, а верхней плоской поверхностью с верхней плитой. Кроме того, тепловой элемент, жестко закрепленный одним концом на основании, расположен горизонтально и другим своим концом упирается в клин, осуществляя при нагреве его горизонтальное перемещение, вызывающее вертикальное перемещение верхней плиты относительно основания по цилиндрическим направляющим.

Между отличительными признаками и целью изобретения существует следующая причинно-следственная связь. Наличие одного горизонтально расположенного теплового элемента (вместо двух вертикальных) и клинового механизма, исключение шарнирных соединений уменьшает высоту устройства, повышает его жесткость и обеспечивает повышение точности микроперемещения верхней плиты.

По имеющимся у авторов сведениям совокупность существенных признаков, характеризующих сущность заявляемого изобретения, не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

Совокупность существенных признаков, характеризующих существенность изобретения, в принципе, может быть многократно использована в машиностроении и приборостроении.

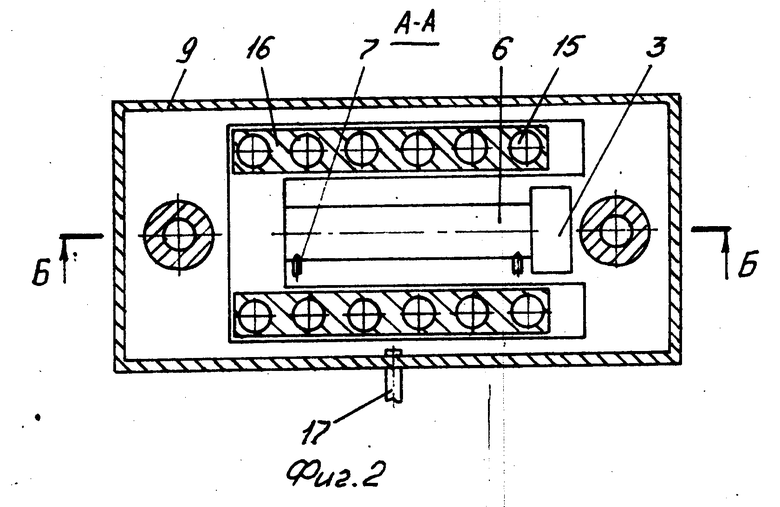

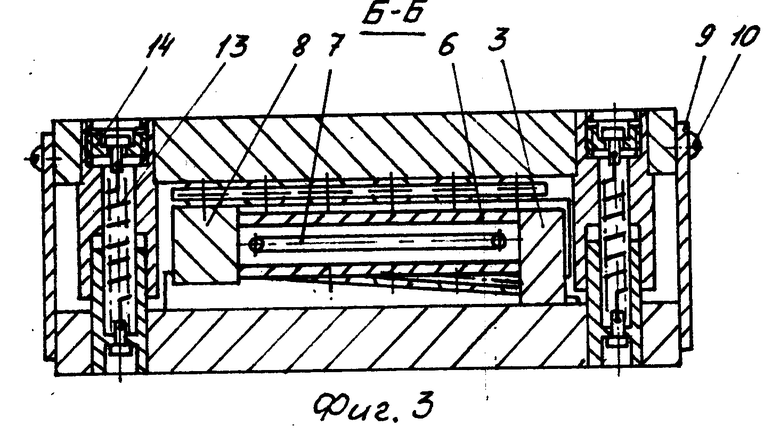

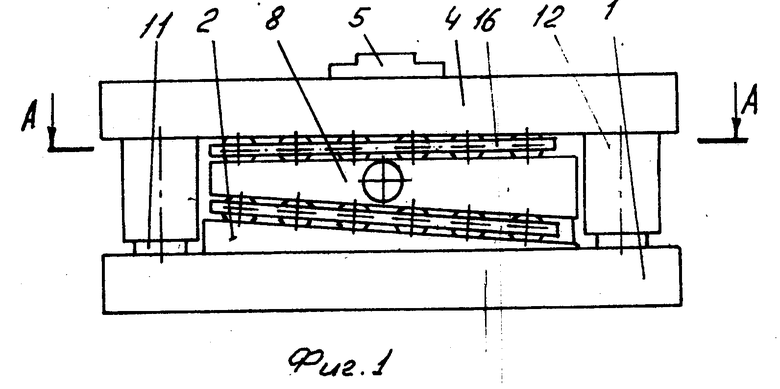

На фиг. 1 общий вид устройства (кожух условно снят); на фиг. 2 разрез А-А по фиг. 1; на фиг. 3 разрез Б-Б по фиг. 2.

Устройство для микроподачи заготовок при шлифовании содержит: основание, выполненное в виде неподвижной плиты 1 с жестко закрепленными на ней клином 2 и кронштейном 3; верхнюю плиту 4 с установленным на ней приспособлением 5 для закрепления заготовки; тепловой элемент 6, содержащий нагревательную спираль 7 и расположенный горизонтально между кронштейном 3 и клином 8; кожух 9, закрепленный винтами 10 по периметру верхней плиты 4 и касающийся неподвижной плиты 1; две цилиндрические направляющие в виде скалок 11, неподвижно закрепленных в основании 1, и двух втулок 12, жестко связанных с верхней плитой 4; две пружины 13, одним концом закрепленные в скалках 11, а другим в винтах 14, ввернутых в верхнюю плиту 4 и служащих для натяжения пружин 13. Клин 8 контактирует с верхней плитой 4 и клином 2, закрепленным на неподвижной плите 1, через тела вращения в виде шариков 15, закрепленных в сепаратор 16. В кожух 9, напротив отверстия в клине 8 расположен штуцер 17, для подачи СОЖ на тепловой элемент 6.

Устройство работает следующим образом. Заготовку устанавливают и закрепляют в приспособлении 5, установленном на верхней плите 4. Включают станок и производят плоское шлифование заготовки. При этом работает механизм врезной подачи станка. На этом этапе цикла шлифования снимается основная часть припуска в заготовки. По окончании этого этапа цикла шлифования механизм врезной подачи станка отключается и на спирали 7 теплового элемента 6 подается напряжение. За счет температурной деформации тепловой элемент удлиняется и перемещает клин 8 влево (см. фиг. 1), тем самым перемещая верхнюю плиту 4 вверх по направляющим 11 и втулкам 12, производя тем самым микроподачу заготовки. Скорость подачи при прочих равных условиях определяется законом изменения напряжения, подаваемого на спираль 7 теплового элемента 6. По окончании обработки напряжение со спирали теплового элемента снимается и на него через штуцер 17 и отверстие в клине 8 подается СОЖ. Охлаждаясь и уменьшая при этом свою длину, тепловой элемент 6 перемещает клин 8 вправо (см. фиг. 1), а под действием пружин 13 все механизмы устройства возвращаются в исходное положение.

Таким образом, преимущество предлагаемого устройства заключается в том, что плоскопараллельное перемещение заготовки (микроподача) осуществляется одним тепловым элементом, что значительно точнее, чем двумя независимыми тепловыми элементами, и полностью исключены шарнирные соединения, использованные в прототипе.

Заявляемое устройство по сравнению с прототипом позволит повысить точность микроподачи на 40-50%

Заявляемое решение не оказывает отрицательного воздействия на состояние окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1995 |

|

RU2092296C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1998 |

|

RU2151684C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1999 |

|

RU2154567C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1995 |

|

RU2092297C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1998 |

|

RU2151683C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1995 |

|

RU2092299C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1999 |

|

RU2156185C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2001 |

|

RU2191675C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1997 |

|

RU2150368C1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2000 |

|

RU2177399C1 |

Использование: на предприятиях машиностроения и приборостроения для эффективной окончательной обработки заготовок шлифованием. Сущность: устройство содержит основание, выполненное в виде неподвижной плиты с жестко закрепленными на ней клином и кронштейном. Верхняя плита расположена параллельно основанию и на ней установлено приспособление для закрепления заготовки. Тепловой элемент соединен с системой нагрева и охлаждения. В устройстве предусмотрен клин, расположенный между основанием и верхней плитой и контактирующий с ними через тела вращения в виде шариков, заключенных в сепараторе. Перемещение верхней плиты происходит по направляющим, нижняя из которых жестко закреплена на основании, а верхняя -на верхней плите. 3 ил.

Устройство для микроподачи заготовок при шлифовании, содержащее основание, установленную параллельно ему верхнюю плиту, несущую приспособление для закрепления заготовки, размещенный между основанием и верхней плитой тепловой элемент, соединенный с системой нагрева и охлаждения и установленный с возможностью взаимодействия с узлом перемещения верхней плиты, а такие пружины возврата верхней плиты в исходное положение и выборки люфтов и кожух для ограждения устройства, отличающееся тем, что узел перемещения верхней плиты выполнен в виде двух клиньев, неподвижный из которых смонтирован на основании, а подвижный клин установлен с возможностью перемещения относительно неподвижного клина и верхней плиты посредством шариков, размещенных в сепараторах, и с возможностью контакта с тепловым элементом, расположенным горизонтально и закрепленным одним концом на основании, при этом устройство снабжено закрепленными в основании и верхней плите с возможностью относительного осевого перемещения цилиндрическими направляющими, между которыми размещены пружины возврата верхней плиты в исходное положение.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механизм врезной микроподачи круга шлифовального шпинделя | 1984 |

|

SU1184651A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Механизм точной подачи | 1979 |

|

SU846251A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для микроподачи заготовок при шлифовании | 1988 |

|

SU1604582A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1997-10-10—Публикация

1995-06-06—Подача