Изобретение относится к технологии изготовления дорожно-строительных материалов, а именно к способам приготовления асфальтобетонных смесей.

Известен способ приготовления щебеночно-мастичной асфальтобетонной смеси с использованием стабилизирующей добавки (Патент RU №2458950, МПК7 C08L 95/00, C08L 91/00, C08K 13/02). Стабилизирующая добавка состоит из органического вяжущего, структурообразователя, гидроксида натрия и воды. В качестве органического вяжущего используется отход масложирового производства, выбранный из группы: жировая композиция, или госсиполовая смола, или флотогудрон, или техническая олеиновая кислота марки В, а в качестве структурообразователя используется целлюлозное волокно. К основным недостаткам используемой стабилизирующей добавки в щебеночно-мастичной асфальтобетонной смеси является то, что при снижении показателя стекания органического вяжущего (битума) повышается водонасыщение, а также уменьшается предел прочности при сжатии, трещиностойкость, коэффициент внутреннего трения и показатель сцепления при сдвиге полученной асфальтобетонной смеси.

Наиболее близким к предлагаемому является способ приготовления асфальтобетонной смеси [Патент RU №2184711, МПК C04B 26/26, 2000].

Данный способ приготовления асфальтобетонной смеси заключается в перемешивании битума, минерального наполнителя, обработанного модификатором, и (заполнителя) минерального порошка. В качестве модификатора используют водорастворимые органоаминосиланы из группы N-(2-аминоэтил)-3-аминопропилтриметоксисилан-NH2CH2CH2NH(CH2)3Si(OCH3)3; γ-аминопропилтриэтоксисилан-NH2CH2CH2CH2Si(OC2H5)3; 1-аминогексаметилен-6-аминометилентриэтоксисилан этоксисилан NH2(CH2)6NHCH2Si(OC2H5)3. Крупные и мелкие минеральные наполнители асфальтобетонной смеси обрабатываются путем нанесения водного раствора модификатора на поверхность зерен минеральных наполнителей в холодном состоянии методом распыления, разбрызгивания или любым другим способом до полного увлажнения поверхности. Мелкие наполнители обрабатывают водным раствором модификатора концентрацией 0,5-2,0 мас. %. А крупные заполнители обрабатываются водным раствором модификатора концентрацией 0,5-1,0 мас. %. Обработанные модификатором минеральные наполнители сначала высушивают в сушильном барабане при температуре 15-150°С для протекания химических реакций и физического удаления воды. Затем обработанные модификатором и высушенные минеральные наполнители нагревают в сушильном барабане до температуры 130-150°С для последующего смешивания их с минеральным порошком и разогретым битумом. Недостатками данного способа являются недостаточно высокие эксплуатационные свойства асфальтобетонной смеси, недостаточная прочность, адгезия битума к неорганическим заполнителям, затраты на производство модификатора, токсичность и негативное экологическое воздействие отходов производства.

Задачей изобретения является повышение эксплуатационных свойств асфальтобетонной смеси, особенно прочности и водостойкости за счет повышения адгезии битума к неорганическим заполнителям, снижение водонасыщения, а также сокращение негативного воздействия производства на окружающую среду.

Указанная задача решается следующим образом.

Предлагается способ приготовления асфальтобетонной смеси, заключающийся в смешивании при температуре 130-150°С битума, минеральных заполнителей, обработанных модификатором в холодном состоянии путем распыления или разбрызгивания, и минерального порошка. Обработку минеральных заполнителей модификатором осуществляют непосредственно на конвейерной ленте до просушивания заполнителей, при этом в качестве модификатора используют суспензию гидроксида железа(III) - осадок станции обезжелезивания подземной воды содержащей (%) вода 85-90 при содержании в сухом веществе ожелеза(III) 90-95 и оксидов кремния и алюминия 5-10 в количестве 0,6-1,2% (по сухому веществу) от массы минерального заполнителя, а сушку и нагрев обработанных минеральных заполнителей осуществляют одновременно в сушильном барабане при температуре 130-150°С.

Модификатором является суспензия гидроксида железа(III) Fe(OH)3 - побочный продукт водоподготовки подземной воды, отход производства 4 класса опасности. Он образуется в больших количествах на водозаборах, которые используют на хозяйственно-бытовые нужды подземную воду и не находят квалифицированного применения. Для модификатора не требуется какой-либо предварительной обработки перед нанесением на минеральные заполнители. Состав осадка станции обезжелезивания, %:

Содержание в сухом веществе

Испытания показали, что полученная таким образом асфальтобетонная смесь приобретает высокие эксплуатационные свойства за счет увеличения адгезии обработанных минеральных материалов к битуму, а именно снижается водонасыщение, повышается прочность при сжатии и сцепление при сдвиге.

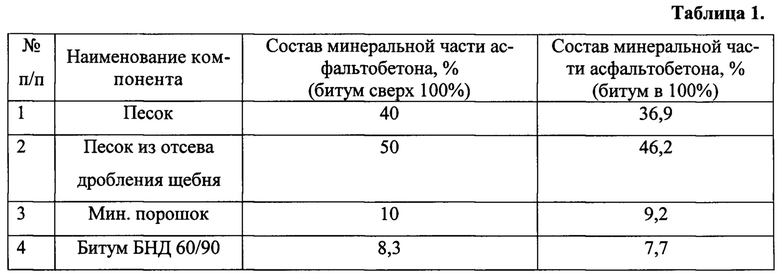

Образцы асфальтобетона тип Д марка III изготавливали и испытывали согласно ГОСТ 12801-98. Состав минеральной части образцов приведен в таблице 1. Модификатор наносили на минеральные части заполнителя до просушивания в количестве от 0,6 до 1,2% от массы минеральных заполнителей.

Из результатов, приведенных в таблице 2, следует, что использование указанного модификатора для обработки минеральных заполнителей для асфальтобетонных смесей повышает их качество за счет улучшения адгезии минеральной части заполнителя к битуму, снижение водонасыщения, повышение прочности при сжатии и сцеплении при сдвиге.

Вместе с этим уменьшается негативное воздействие на окружающую среду за счет утилизации суспензии гидроксида железа(III) Fe(OH)3 - побочного продукта водоподготовки подземной воды.

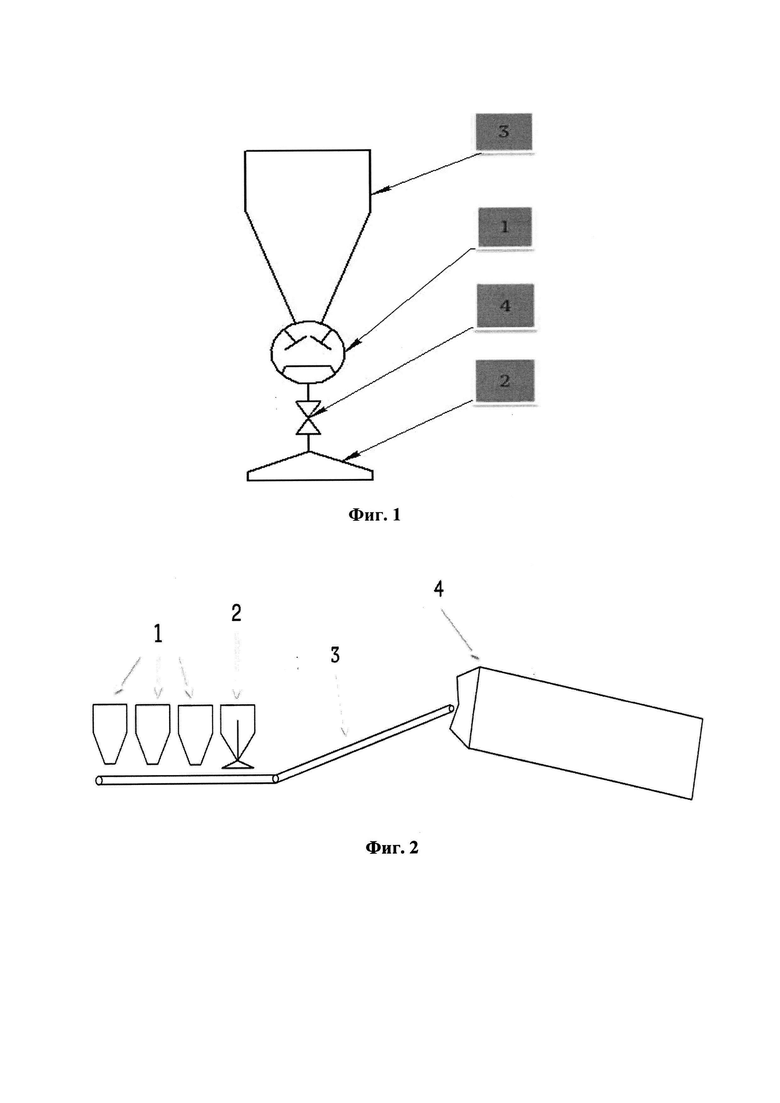

Для равномерного и точного нанесения модификатора на минеральные заполнители (фиг. 1) рекомендуется установить насос-дозатор 1 и распылительное устройство, имеющее сопло 2, дозировку модификатора согласовать с режимом подачи минеральных материалов. Возможно ручное введение модификатора, достаточно наличие емкости 3 (для модификатора), труба (для подачи модификатора), запорная арматура 4 (для регулирования потока модификатора) и распылительное устройство имеющее сопло 2 или устройство в виде лейки (для равномерного разделения потока модификатора).

Минеральные заполнители (фиг. 2) из бункеров 1 подаются на конвейерную ленту 2, где происходит нанесение на них суспензии модификатора из емкости 3 с помощью распределительного устройства 4, обработанные минеральные заполнители подаются в сушильный барабан 5, где происходит сушка и нагрев до температуры 130-150°С, дальше обработанные, высушенные и нагретые минеральные заполнители поступают в смеситель 6, где смешиваются с разогретым до 150°С битумом 7 и наполнителем (минеральным порошком), который подается из бункера 8 элеватором 9 для приготовления асфальтобетонной смеси.

На фиг. 3 представлена стандартная схема асфальтобетонного производства.

На фиг. 4 представлены фотографии образцов минеральных заполнителей, обработанных модификатором на основе гидроксид железа(III) Fe(ОН)3), где:

A) щебень без модификатора

Б) щебень, обработанный после сушки

B) щебень, обработанный до сушки

| название | год | авторы | номер документа |

|---|---|---|---|

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2017 |

|

RU2648895C1 |

| Способ приготовления асфальтобетонной смеси | 2023 |

|

RU2817010C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОЙ ОРГАНОМИНЕРАЛЬНОЙ СМЕСИ ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ | 2008 |

|

RU2351703C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1992 |

|

RU2026269C1 |

| Способ получения теплой асфальтобетонной смеси и устройство для его осуществления | 2018 |

|

RU2671271C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2016 |

|

RU2611801C1 |

| Модифицирующая композиция для асфальтобетонных смесей | 2016 |

|

RU2656484C1 |

| Способ приготовления асфальтобетонной смеси | 1986 |

|

SU1414829A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2004 |

|

RU2312836C2 |

| Способ получения гранулированной асфальтобетонной смеси на основе дисперсных промышленных и бытовых отходов | 2021 |

|

RU2762177C1 |

Изобретение относится к технологии изготовления дорожно-строительных материалов, а именно к способам приготовления асфальтобетонных смесей. В способе приготовления асфальтобетонной смеси, заключающемся в смешивании при температуре 130-150°С битума, минеральных заполнителей, обработанных модификатором в холодном состоянии путем распыления или разбрызгивания, и минерального порошка, обработку минеральных заполнителей модификатором осуществляют непосредственно на конвейерной ленте до просушивания заполнителей, при этом в качестве модификатора используют суспензию гидроксида железа (III) - осадка станции обезжелезивания подземной воды, содержащую, %: воду 85-90 при содержании в сухом веществе оксида железа (III) 90-95 и оксидов кремния и алюминия 5-10, в количестве 0,6-1,2% по сухому веществу от массы минерального заполнителя, а сушку и нагрев обработанных минеральных заполнителей осуществляют одновременно в сушильном барабане при температуре 130-150°С. Технический результат - повышение эксплуатационных свойств – прочности, водостойкости, снижение водонасыщения, а также сокращение негативного воздействия на окружающую среду. 2 табл., 4 ил.

Способ приготовления асфальтобетонной смеси, заключающийся в смешивании при температуре 130-150°С битума, минеральных заполнителей, обработанных модификатором в холодном состоянии путем распыления или разбрызгивания, и минерального порошка, отличающийся тем, что обработку минеральных заполнителей модификатором осуществляют непосредственно на конвейерной ленте до просушивания заполнителей, при этом в качестве модификатора используют суспензию гидроксида железа (III) - осадка станции обезжелезивания подземной воды, содержащую, %: вода 85-90 при содержании в сухом веществе оксида железа (III) 90-95 и оксидов кремния и алюминия 5-10, в количестве 0,6-1,2% по сухому веществу от массы минерального заполнителя, а сушку и нагрев обработанных минеральных заполнителей осуществляют одновременно в сушильном барабане при температуре 130-150°С.

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2000 |

|

RU2184711C2 |

| СТАБИЛИЗИРУЮЩАЯ ДОБАВКА ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2458950C1 |

| Полимерный модификатор битума и битумно-полимерное вяжущее на его основе | 2015 |

|

RU2615523C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2009 |

|

RU2402589C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОБИТУМНЫХ КОМПОЗИЦИЙ С ПОНИЖЕННОЙ ЭМИССИЕЙ СЕРОВОДОРОДА И ДИОКСИДА СЕРЫ | 2011 |

|

RU2478592C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2205808C2 |

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

Авторы

Даты

2020-09-14—Публикация

2019-05-21—Подача