Изобретение относится к уплотнительному устройству для уплотнения бетонных стыков.

Для уплотнения стыков, которые образуются между двумя прилегающими друг к другу стыковыми поверхностями двух секций бетонирования, известно применение листовых полос.

Эти листовые полосы перед бетонированием первой секции закрепляются на расположенной в секции бетонирования арматуре с помощью вязальной проволоки или подобным способом или вставляются в имеющие соответствующую форму установочные пазы на арматуре, так что листовые полосы располагаются примерно перпендикулярно к образующимся стыковым поверхностям и примерно симметрично относительно них. Листовая полоса заливается затем в секциях бетонирования, так что она закрывает стык и предотвращает проникновение влаги через стык.

Обычно применяются листовые полосы шириной примерно 300 мм или более и толщиной от 3 до 4 мм. Отдельные листовые полосы нарезаются и предварительно формируются в цехе и соединяются друг с другом на строительной площадке при помощи сварки и пайки. Неправильно подготовленная листовая полоса не может быть сразу переработана на строительной площадке, отчего при неправильной подготовке листовых полос вследствие новой обработки в цехе установка секций бетонирования может сильно затянуться. Листовые полосы подвержены коррозии, если только не применяется нержавеющий лист, который, однако, плохо соединяется с бетоном. Для хорошего соединения между листовой полосой и бетоном применяются поэтому преимущественно покрытые налетом ржавчины листовые полосы, так как посредством этого достигается лучшее соединение между листом и бетоном. Коррелирующая листовая полоса, однако, в течение длительного срока несет в себе опасность, так как не может быть исключена сквозная коррозия. Далее, листовые полосы из-за их толщины и ширины имеют существенный вес, вследствие чего для поднятия и установки составленной для протяженной секции бетонирования листовой полосы может быть необходимо применение крана. Кроме того, листовые полосы применяются только в форме плоских элементов, так как особая пространственная форма связана со значительной стоимостью.

Соединенные друг с другом при помощи сварки или пайки листовые полосы особенно подвержены коррозии в местах швов, которые представляют существенную опасность в отношении неплотности.

Преимуществом листовых полос является то, что они не обязательно должны быть установлены вперед первым бетонированием, а могут быть также вскоре после заливки первой секции бетонирования вдавлены в еще вязкий жидкий бетон. При этом, однако, бетон должен быть дополнительно уплотнен в области листовой полосы, чтобы обеспечить удовлетворительное соединение между бетоном и листовой полосой и тем самым удовлетворительное уплотнение.

В заключение следует констатировать, что хотя листовые полосы могут быть простым образом закреплены на арматуре или впоследствии вдавлены в еще вязкий жидкий бетон, работа с ними при нарезке, изгибании и стыковке является дорогостоящей, и что они, в особенности вследствие их подверженности коррозии, представляют существенную опасность в отношении неплотности.

Для уплотнения стыка между двумя прилегающими поверхностями двух секций бетонирования применяются также стыковые ленты из эластичного материала. Для действенного уплотнения поперечное сечение стыковых лент образовано по лабиринтному принципу, причем стыковые ленты снабжены трапецеидальными или треугольными в поперечном сечении канавками, которые вызывают удлинение пути прохождения влаги при одновременном снижении давления.

Надлежащий монтаж стыковых лент является условием выполнения их функций, в частности следует обеспечить непосредственное прилегание к бетону. При монтаже происходит более высокое нагружение стыковой ленты, вследствие чего должны предприниматься большие усилия, чтобы избежать в этой фазе местных перегрузок вследствие растяжения, изгиба или смятия. Так, стыковые ленты, исключая узкие внешние кромочные полосы, которые предусмотрены только для этой цели, не должны прибиваться гвоздями. Особенно следует обратить внимание на то, чтобы эластичные полки стыковой ленты не откидывались и не образовывали в бетоне полостей, которые едва ли могут быть уплотнены впоследствии. Вследствие этого могут образоваться, в частности, полые пространства, пористые места или канавки, которые открывают влаге путь для обхода стыковой ленты. Поэтому необходимо закреплять стыковые ленты через относительно короткие промежутки на предусмотренной в секции бетонирования арматуре, так чтобы гарантированно избежать откидывания. Удовлетворительная плотность достигается только в случае, если стыковые ленты заделаны в бетон. Полки горизонтально проходящих стыковых лент должны быть вытянуты вверх под углом примерно 15o, чтобы избежать включений воздуха в бетон на нижней стороне стыковых лент.

Стыковые ленты поставляются на строительную площадку в виде рулонов и могут быть вследствие их гибкости легко подогнаны к линии стыка. Они нарезаются на строительной площадке и соединяются друг с другом при помощи вулканизации. Вулканизация выполняется с помощью специальных вулканизаторов путем добавки сырого материала и нагрева под давлением. Однако на строительной площадке могут быть изготовлены лишь прямые соединения, вследствие чего большие подсистемы, в которых отрезки стыковых лент всей строительной секции объединяются со всеми пересечениями и ответвлениями, поставляются на строительную площадку в предварительно подготовленном виде. Имеются, правда, комплекты прямоугольных фасонных деталей, которых, однако, недостаточно для полной уплотнительной системы, вследствие чего следует обращать внимание на конструктивную проработку фасонных деталей стыковых лент ранее, на стадии проектирования.

Таким образом, обобщая, следует констатировать, что стыковые ленты могут обрабатываться на строительной площадке при простых прямолинейных или прямоугольных строительных секциях, однако для более сложных строительных конструкций они должны быть запланированы заранее, и фасонные детали стыковых лент должны быть предварительно подготовлены. Кроме того, необходимы существенные затраты при закреплении стыковой ленты на арматуре, или же при неправильном закреплении возникает опасность того, что стыковая лента откидывается, вследствие чего возникают полые пространства, пористые места или пустоты.

Чтобы устранить упомянутые выше технологические проблемы, были разработаны стыковые ленты с боковыми листовыми полосами, в которых листовая полоса завулканизирована в стыковую ленту. Стыковые ленты такого типа все же требуют больших затрат, поэтому являются дорогими и содержат при обращении с ними те же самые проблемы, что и обсуждавшиеся выше листовые полосы. Известна также установка на обе продольные боковые кромки присоединенных к стыковой ленте листовых полос в каждом случае одного инжекционного шланга, который дает возможность последующего введения уплотнительного материала в область стыка. Инжекция уплотнительного материала должна осуществляться с двух сторон, чтобы перекрыть оба пути прохождения влаги вокруг продольных боковых кромок.

В Европейской патентной заявке EP 0 418 699 A1 описано уплотнительное устройство для нагнетания уплотнительного материала в область стыка, состоящее из открытого в поперечном сечении профиля, который выполнен в форме колпака и который плотно устанавливают продольными кромками его боковых частей на поверхности бетона, так что между профилем и поверхностью бетона образуется проточный канал для уплотнительного материала. Уплотнительный материал подается под высоким давлением в проточный канал и проникает между свободными кромками профиля на наружной поверхности бетона в его дефектные места. Следующее описанное там уплотнительное устройство состоит из корпуса, выполненного из имеющего сквозные поры пенопласта или ленты из пенопласта, предпочтительно прямоугольного сечения, который устанавливается с прилеганием на наружной поверхности бетона, так что непосредственно в корпусе образуется проточный канал для уплотнительного материала, причем уплотнительный материал проникает из сквозных пор в область стыка.

Известны также уплотнительные шланги, описанные, например, в CH-PS 600 077, которые состоят из опорного каркаса в форме винтовой пружины, которая окружена первым оплетенным инжекционным шлангом, который в свою очередь окружен внешним пористым шлангом в виде сетки. После установки этих шлангов и заливки второй секции бетонирования в шланговое уплотнительное устройство под давлением подается уплотнительный материал, который должен проникнуть в дефектные места бетона.

Далее, для уплотнения бетонных стыков применяются также расширяющиеся ленты, которые разбухают под действием воды. Расширяющимся веществом является гидрофильная масса, введенная в носитель, преимущественно хлоропреновый каучук. Носитель имеет прежде всего задачу придавать расширяющемуся веществу стабильность и эластичность. Гидрофильный (поглощающий воду) компонент поглощает молекулы воды, и вследствие этого его объем увеличивается в 1,5-4 раза. При этом возникает давление до 6,5 бар, которое заполняет окружающие полости и должно вследствие этого препятствовать проникновению влаги. При применении подобных расширяющихся средств следует учитывать, что разбухающая масса расширяется не сразу, а через несколько часов или дней, и может вследствие этого лишь ограниченно применяться при чередовании влажных и сухих периодов. Выдающееся преимущество расширяющихся лент, вследствие чего они часто применяются, заключается в их возможности надежно уплотнять стыки между различными материалами, как, например, бетон, пластмасса, бетон/железо и т. д.

В заявке ФРГ DE-A-40 25 599 описано уплотнительное устройство для уплотнения стыка, образованного между двумя секциями бетонирования, заделанное в эти секции, так что оно перпендикулярно прилегающим поверхностям стыка, образованным на секциях бетонирования друг напротив друга, причем уплотнительный элемент выполнен из твердой пластмассы в виде тонкостенной стыковой планки в форме полосы, а пространственная конфигурация и толщина стенок этой планки выбраны так, что она является самонесущей.

Это уплотнительное устройство предназначено для плотного соединения двух строительных элементов, и его уплотнительный элемент выполнен в виде одной значительно жесткой на изгиб соединительной детали, причем устройство также содержит по меньшей мере одну эластичную уплотнительную деталь, которая расположена в области выступа, находящегося на осевом конечном участке соединительной детали. Осевой конечный участок соединительной детали вдвигается в выполненный на строительном элементе уплотнительный паз, причем эластичная уплотнительная деталь, которая расположена на жесткой соединительной детале, должна обеспечивать плотный стык.

При использовании такого уплотнительного устройства для плотного соединения двух строительных элементов недостатком является то, что при его помощи могут быть соединены с образованием плотных стен только предварительно подготовленные, снабженные пазами строительные элементы. Кроме того, недостатком является то, что вследствие наличия двух компонентов конструкции этого строительного элемента, т. е. жесткой соединительной детали из одной пластмассы и эластичной уплотнительной детали из другой пластмассы, на месте применения не могут быть сразу же получены произвольные формы уплотнительного устройства, например, при помощи сваривания. Сваривание или термическое формование пластмассы в общем случае удается, если применяется только один вид пластмассы.

Задачей настоящего изобретения является создание устройства для уплотнения бетонных стыков, с которым просто можно обращаться на строительной площадке, которое легко можно приспособить к конкретным строительным задачам и монтировать в области стыка и которое гарантирует надежное уплотнение бетонных стыков.

Задачей настоящего изобретения является также создание способов изготовления такого уплотнительного устройства, благодаря которым предлагаемое устройство может быть надежно и с малыми затратами установлено в бетонный стык.

Решение поставленной задачи обеспечено путем создания уплотнительного устройства для уплотнения стыка, образованного между двумя секциями бетонирования, которое заделано в эти секции, так что оно перпендикулярно прилегающим поверхностям стыка, образованным на секциях бетонирования друг напротив друга, при этом уплотнительный элемент выполнен из твердой пластмассы в виде тонкостенной стыковой планки в форме полосы, а пространственная конфигурация и толщина стенок этой планки выбраны так, что она является самонесущей, причем стыковая планка залита в обеих секциях бетонирования и имеет в области своей продольной оси инжекционный канал.

Так как уплотнительное устройство выполнено в виде стыковой планки в форме полосы из твердой пластмассы, которая при работе с ней имеет высокую жесткость, оно может быть установлено и заделано в секции бетонирования так же просто, как известные листовые полосы, причем обращение с ним вследствие меньшего веса значительно упрощено. Стыковая планка может быть просто подогнана термическим формованием к сложным формам, углам, закруглениям и т.д. на месте при помощи, например, теплового фена. Обработка стыковой планки может проводиться на строительной площадке, причем режут ее, например, так же, как и древесину, а соединяют при помощи сварочного рефлектора или склеиванием горячим способом, так что в каждом случае требуются лишь небольшие ручные инструменты.

Совместимость бетона или связующего материала с твердой пластмассой является поразительно хорошей и способствует высокой адгезии на граничных поверхностях. Поверхность уплотнительного элемента может быть выполнена шероховатой или в поверхность стыковой планки может быть введен кварцевый песок или аналогичный мелкозернистый материал, вследствие чего соединение с бетоном улучшается.

В предлагаемом уплотнительном устройстве в качестве твердой пластмассы может использоваться термопластичная пластмасса, в частности полиэтилен высокого давления, которая является стабильной в отношении формы в области температур от -20oC до +80oC.

Стыковая планка может содержать плоскую базовую стенку в виде полосы и ребра жесткости, выступающие в боковом направлении и проходящие по длине стенки, так что высокая собственная жесткость достигается даже при малой толщине материала.

Базовая стенка и ребра жесткости могут иметь равную толщину стенок, составляющую 3-6 мм, в особенности 4-5 мм, а ребра жесткости могут быть выполнены примерно под прямым углом к базовой стенке.

Высота или ширина базовой стенки может составлять 15-30 см, в особенности 20-25 см, а ребра жесткости могут иметь ширину примерно 0,5-2 см.

Стыковая планка в области своей продольной оси может содержать инжекционный канал и/или инжекционный шланг.

Инжекционный канал может иметь примерно прямоугольное поперечное сечение и может быть образован верхней и нижней стенками и двумя боковыми стенками, выполненными за одно целое со стыковой планкой, причем по меньшей мере одна из боковых стенок может иметь отверстие для выхода уплотнительного материала. Это отверстие может быть закрыто пенопластовой полосой с открытыми ячейками, которая образует следующий участок канала, проходящий параллельно инжекционному каналу. Это отверстие может быть также закрыто пенопластовой полосой с закрытыми ячейками, которая имеет в поперечном сечении форму трапеции и содержит прилегающую изнутри к отверстию узкую сторону, расположенную снаружи широкую сторону и две проходящие между узкой и широкой сторонами наклонные стороны, причем стыковая планка в области инжекционного канала может иметь ребра жесткости, которые прилегают к наклонным сторонам с формозапиранием.

Стыковая планка в области своих расположенных снаружи боковых кромок может быть снабжена в каждом случае расширяющимся средством, в частности расширяющейся лентой или расширяющейся пленкой.

Стыковая планка может содержать четыре расширяющихся ленты, которые в каждом случае закреплены в угловой выемке, образованной примыкающими к боковым кромкам участками стыковой планки и внешним ребром жесткости.

Решение поставленной задачи также обеспечено путем создания способа изготовления уплотнительного устройства описанной выше конструкции, который характеризуется тем, что стык, образованный между двумя секциями бетонирования, могут уплотнять посредством того, что стыковую планку, которая выполнена из твердой пластмассы тонкостенной в виде полосы, причем ее пространственная конфигурация и толщина стенок выбраны так, что она является самонесущей, располагают в секциях бетонирования так, что она примерно перпендикулярна прилегающим поверхностям стыка, образованным на секциях бетонирования, причем стыковую планку заливают в обеих секциях бетонирования.

В инжекционный канал, который расположен в области продольной оси стыковой планки, могут вводить уплотнительный материал, который выступает через отверстие в одной из двух боковых стенок.

Решение поставленной задачи также обеспечено путем создания еще одного способа изготовления уплотнительного устройства описанной выше конструкции, который характеризуется тем, что стыковую планку из твердой пластмассы, в особенности полиэтилена высокого давления, могут подгонять к изготавливаемой строительной конструкции на месте путем распиливания и теплового воздействия, например горячим воздухом, причем отдельные участки стыковой планки перед первым бетонированием закрепляют на арматуре или на опалубке поперечно к образующемуся стыку, или вдавливают после первого бетонирования в еще не застывший вязкий бетон.

Прямоугольные фасонные детали стыковой планки могут изгибать на строительной площадке и соединять со стыковыми планками в виде полосы.

Варианты выполнения изобретения поясняются подробнее при помощи чертежей, на которых:

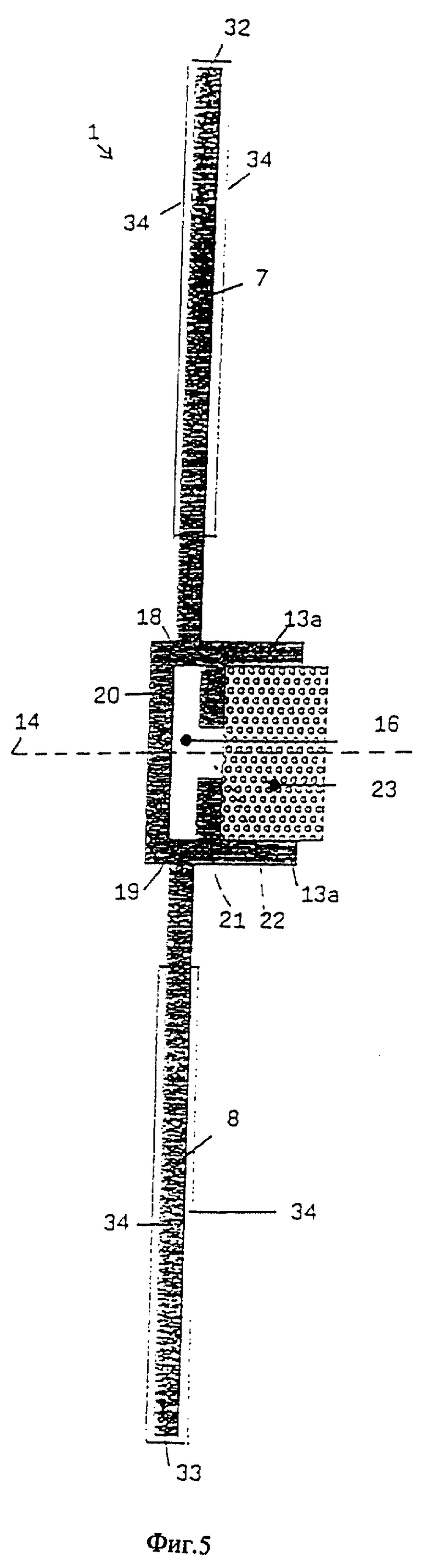

фиг. 1-6 изображают различные варианты выполнения предлагаемого устройства в поперечном сечении,

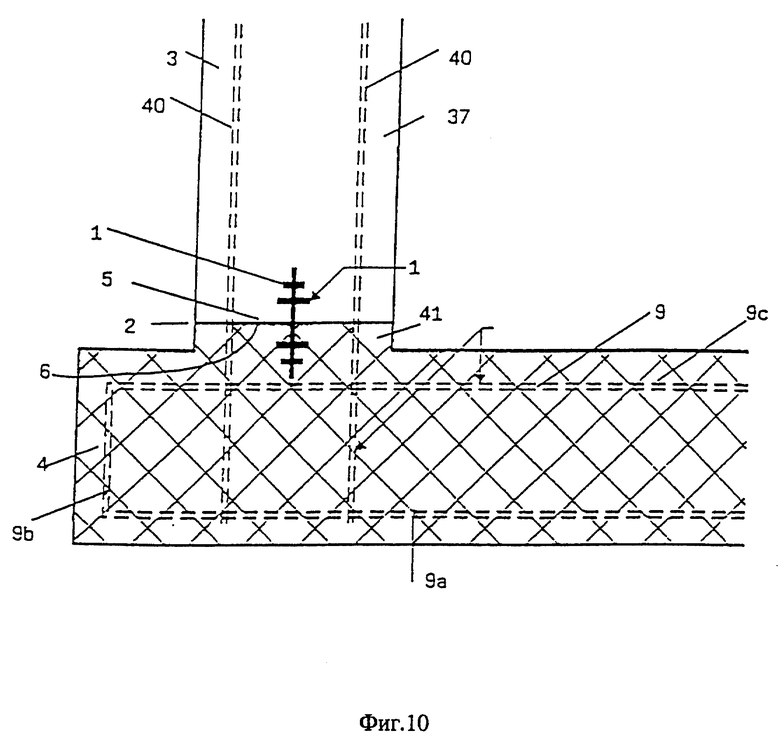

фиг. 7-11 изображают различные конструкции стыковой планки и элементов арматуры в секциях стены и

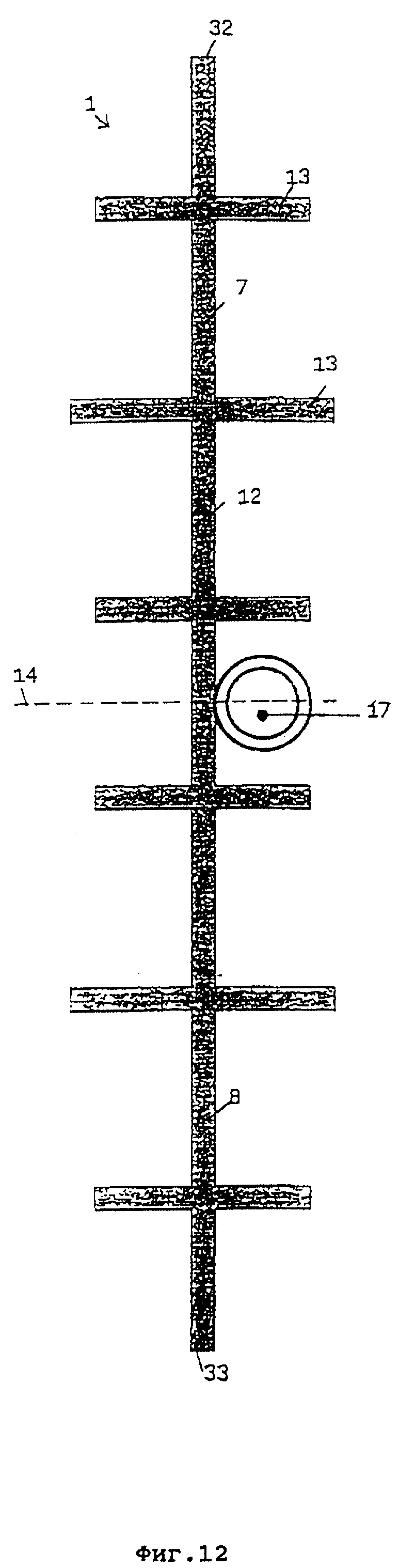

фиг. 12 изображает еще один вариант выполнения предлагаемого устройства в поперечном сечении.

Уплотнительное устройство согласно изобретению предусмотрено для уплотнения стыка 2 между двумя секциями 3, 4 бетонирования (фиг.7-11) и выполнено как стыковая планка (фиг.1-6,12) в виде полосы или бруска из твердой пластмассы, в частности полиэтилена высокого давления, причем пространственная форма или размеры рассчитаны таким образом, что стыковая планка, выполненная, в частности, из термопластичной твердой пластмассы, имеет собственную жесткость, т. е. сохраняет свою форму планки и является податливой на изгиб и стойкой к излому. Твердой пластмассой является предпочтительно термопластичная пластмасса, которая является эластичной и сохраняет форму при температуре от -20oC до +80oC.

Стыковая планка 1 является относительно жесткой, так что она может поставляться на строительную площадку в виде нескольких штук, уложенных друг на друга. Имеющая форму полосы стыковая планка 1 может быть, например, с помощью теплового фена или другого соответствующего источника тепла термически сформирована, например, изогнута и подогнана по ходу стыка 2 воздвигаемой стены, причем сложные формы, такие как углы, закругления и т.д., могут быть легко осуществлены на месте.

Отдельные стыковые планки 1 составляются в одну длинную стыковую планку, причем на своих примыкающих кромках они соединяются друг с другом при помощи сварки или сплавления или путем склеивания горячим или холодным способом. Для этого необходимы лишь небольшие ручные инструменты, например сварочный рефлектор или подобные, которые несложны в обращении и гарантируют плотное соединение простым способом. Стыковые планки 1 могут быть тем же способом составлены с образованием перекрещивающихся или разветвляющихся элементов и тем же способом соединены друг с другом, так что с их помощью могут быть уплотнены произвольно проходящие стыки.

Стыковая планка 1 при изготовлении участка стены располагается в области стыка 2 вдоль него и перпендикулярно к образованным на секциях бетонирования 3, 4 прилегающим поверхностям 5, 6, причем предпочтительно она располагается зеркально симметрично относительно прилегающих поверхностей 5, 6, так что в каждом случае плечо 7, 8 стыковой планки 1 заделывается в секцию бетонирования 3, 4.

Перед первым бетонированием стыковая планка 1, как известные листовые полосы, закрепляется на арматуре 9, например, с помощью вязальной проволоки или тому подобного, причем вследствие высокой собственной жесткости стыковая планка 1 удерживается сама, и поэтому, а также вследствие ее малого веса может быть закреплена через большие промежутки. При заливке бетоном в каждом случае арматура 9 и плечо 7, 8 стыковой планки окружаются бетоном соответствующей секции бетонирования 3, 4 с геометрическим замыканием, так что стыковая планка 1 при схватывании бетона образует с ним плотное соединение и перекрывает стык для прохода влаги. При этом неожиданно оказалось, что совместимость бетона с изготовленными из твердой пластмассы, в частности, полиэтилена высокого давления стыковыми планками является чрезвычайно хорошей, и вследствие высокой адгезии на граничащих поверхностях образуется жесткое соединение. Адгезия на граничащих поверхностях между стыковой планкой 1 и бетоном может быть улучшена путем придания шероховатости поверхности стыковой планки 1 или введения кварцевого песка или подобного мелкозернистого материала, так что даже при неблагоприятных условиях достигается жесткое и плотное соединение между стыковой планкой 1 и бетоном.

В одном предпочтительном варианте выполнения стыковая планка 1 имеет базовую стенку 12, например, прямоугольную в поперечном сечении, и выступающие по обе стороны сбоку, например, под прямым углом, проходящие в продольном направлении, также, например, прямоугольные в поперечном сечении ребра 13 жесткости, выполненные с ней как одно целое (фиг. 2, 3, 5-10). Ребра 13 жесткости проходят предпочтительно по всей длине базовой стенки 12 и повышают таким образом жесткость стыковой планки 1, так что стыковая планка 1 при равной собственной жесткости может быть выполнена с меньшей толщиной стенки.

Ребра 13 жесткости являются узкими элементами в виде крыльев с толщиной стенки, которая предпочтительно соответствует толщине базовой стенки 12. Они расположены предпочтительно симметрично относительно плоскости базовой стенки 12 и/или симметрично относительно расположенной перпендикулярно к базовой стенке 12 поперечной средней плоскости 14, в каждом случае в виде перекрещивающихся балок. Ребра жесткости изменяют путь прохождения влаги по типу лабиринтного уплотнения и вносят таким образом вклад в повышение герметичности.

Ребра 13 жесткости стыковой планки 1 могут быть выполнены все равной ширины (фиг. 2) или иметь различную ширину (фиг. 3). Целесообразно выполнение ребер 13 жесткости шириной от 0,5 до 2 см. На боковой поверхности базовой стенки 12 для идеального повышения жесткости может быть предусмотрено от 4 до 8 ребер 13 жесткости, которые расположены на расстоянии друг от друга примерно от 2,5 до 5 см. Ширина или высота базовой стенки 12 находится, например, в пределах от 15 до 30 см и составляет предпочтительно от 20 до 25 см, а толщина составляет от 3 до 6 мм, предпочтительно от 4 до 5 мм. Чем шире выполнена базовая стенка 12, тем больше ребер 13 жесткости должно быть на ней предусмотрено. Тонкостенные ребра 13 жесткости присоединены к базовой стенке 12 под прямым углом.

Согласно изобретению стыковая планка 1 (фиг. 1-6), например в области своей поперечной средней плоскости или в области бетонного стыка, комбинируется с известным самим по себе инжекционным каналом 16, который делает возможным последующее уплотнение рабочего стыка 2 путем вдавливания уплотнительного материала в дефектные места в области стыка. Инжекционный канал 16 располагается между секциями 3, 4 бетонирования в области рабочего стыка 2, причем возможна ориентация как в направлении к влажной стороне, так и от нее. Относительно техники инжекции уплотнительного материала можно узнать из существующих аналогов, в частности из EP 0 418 699 A1.

Сформированный как одно целое инжекционный канал 16 ограничивается расположенными в каждом случае перпендикулярно базовой стенке 12 верхней и нижней стенками 18, 19 и двумя боковыми стенками 20, 21. Боковые стенки 20, 21 расположены сбоку, смещенными от базовой стенки 12, причем они отстоят друг от друга примерно на толщину базовой стенки 12. Стенки 18-21 образуют тем самым прямоугольный в поперечном сечении канал.

В одной из боковых стенок 20, 21 выполнено отверстие 22, через которое может выступать инжектируемый уплотнительный материал. Отверстием 22 является прорезь, проходящая по всей длине стыковой планки 1. Оно может быть, однако, выполнено также в виде нескольких вертикально смещенных отверстий, в частности, расположенных в продольном направлении удлиненных отверстий, так что снабженная отверстием 22 боковая стенка 20, 21 является жесткой и обеспечивает несущую способность и повышение жесткости стыковой планки 1.

Предпочтительным образом нижняя и верхняя стенки 18, 19 на стороне отверстия 22 или на обеих сторонах продлены в виде ребер 13a жесткости, так что они вместе с примыкающей к ним боковой стенкой 21, которая имеет отверстие 22, ограничивают U-образную выемку или канавку для размещения пенопластовой полосы 23 с открытыми ячейками. Пенопластовая полоса 23 заполняется уплотнительным материалом при его инжекции и образует тем самым следующий, проходящий параллельно к инжекционному каналу 16 отрезок канала для приема и распределения уплотнительного материала. Величина ячеек пенопластовой полосы 24 с открытыми ячейками выбирается таким образом, чтобы при бетонировании бетон не проникал через отверстие 22 в инжекционный канал 16. Для инжектируемого под давлением в инжекционный канал 16 уплотнительного материала пенопластовая полоса 23 является, однако, проницаемой, так что уплотнительный материал может распространяться наружу в нежелательную полость и заполнять ее с уплотнением.

В одном специальном варианте выполнения отверстие 22 инжекционного канала 16 закрыто пенопластовой полосой 24 с закрытыми ячейками, например, из эластичного материала, который непроницаем для уплотнительного материала. Пенопластовая полоса 24 с закрытыми ячейками имеет в поперечном сечении примерно форму трапеции с закрывающей внутри отверстие 22 узкой стороной 25, расположенной наружу широкой стороной 26 и двумя, проходящими между узкой 25 и широкой 26 сторонами наклонными сторонами 27, 28. Ограниченная боковыми стенками 20, 21 и ребром 13 жесткости 13а канавка согласована в своем поперечном сечении с формой пенопластовой полосы с закрытыми ячейками посредством того, что в области угла между боковой стенкой 21 и ребром 13a жесткости выполнены треугольные в поперечном сечении стенки 29, которые образуют в каждом случае наклонные поверхности, соответствующие наклонным сторонам 27, 28.

Если в этот инжекционный канал 16 после заливки и схватывания бетона подается под давлением известными самими по себе способом и средствами уплотнительный материал, то он отводит наподобие вентиля пенопластовые полосы 24 от наклонных сторон канавки и может проникать наружу в прилегающие полости. При этом пенопластовая полоса сжимается. При снижении давления пенопластовая полоса 24 возвращается назад в свою исходную форму, так что она снова прилегает к наклонным сторонам канавки стыковой планки 1 и снова закрывает отверстие 22 инжекционного канала по типу вентиля.

В дополнение к инжекционному каналу 16 стыковая планка 1 в своей средней поперечной плоскости или в области стыка может быть снабжена также расширяющейся лентой 31 (фиг. 4). Расширяющаяся лента 31 размещена с формозапиранием в образованной базовой стенкой 12 и двумя расположенными вблизи средней поперечной плоскости ребрами 13b жесткости U-образной выемке или канавке или пазу, причем на одной стороне базовой стенки 12 расположена расширяющаяся лента 31, а на другой стороне - инжекционный канал 16. Как расширяющаяся лента 31, так и инжекционный канал 16 расположены в средней поперечной плоскости стыковой планки 1, которая в смонтированном состоянии стыковой планки находится в области стыка секций 3, 4 бетонирования.

В одном особенно эффективном и тем не менее простом варианте выполнения (фиг. 5) стыковая планка 1 дополнительно или альтернативно снабжена в области своих лежащих снаружи продольных боковых краев или кромок 32, 33 расширяющимся средством, как например, расширяющаяся пленка 34 или расширяющаяся лента 31. Продольные боковые кромки 32, 33 являются областью стыковой планки 1, которая наиболее глубоко заходит в секции 3, 4 бетонирования, так что вероятность образования дефектных мест или тому подобного чрезвычайно мала, поскольку расширяющееся средство в этой области полностью зажимается между стыковой планкой 1 окужающим ее бетоном и гарантирует плотный стык даже при неблагоприятных условиях.

Стыковые планки 1 с расширяющейся пленкой 34 выполнены предпочтительно без ребер 13 жесткости, так как на плоских плечах 7, 8 стыковой планки 1 проще может быть наклеена расширяющаяся пленка. Расширяющиеся пленки 34 проходят от лежащих снаружи продольных боковых кромок 32, 33 примерно на расстояние от 2/3 до 4/5 ширины плеча стыковой планки 1.

Если стыковые планки 1 снабжены в области своих продольных боковых кромок 32, 33 расширяющимися лентами (фиг. 6), то предпочтительно применяются стыковые планки с ребрами 13 жесткости, причем расширяющиеся ленты в каждом случае вклеены в угловую выемку 35, которая образована наружным ребром 13c жесткости и конечной областью базовой стенки 12. Предпочтительно такая стыковая планка имеет 4 расширяющиеся ленты 31, причем на каждой продольной боковой кромке 32, 33 на обеих сторонах базовой стенки 12 расположена расширяющаяся лента 31.

Согласно еще одному варианту выполнения, стыковая планка имеет в области своей продольной оси инжекционный шланг 17 (фиг. 12).

Арматура 9 в секциях 3, 4 бетонирования должна быть расположена таким образом, чтобы она не пересекала стыковую планку 1 (фиг. 7-11). Это может быть достигнуто, например, для стыка между фундаментной плитой 36 и участком 37 стены посредством того, что арматура 9 фундаментной плиты 36 в области под стыком 2 расположена смещенной вниз. Арматура 9 имеет при этом в поперечном сечении, например, U-образную форму, открытую сбоку, содержащую нижнюю область 9а, боковую соединительную область 9b и верхнюю область 9c. Верхняя область 9c расположена, как обычно, вне области стыка, немного ниже поверхности фундаментной плиты 36, причем она по направлению к области стыка 2 смещена вниз при помощи ступеньки 39 и проходит таким образом на расстоянии от поверхности (фиг. 7). В участок 37 стены введены вертикальные стойки 40 арматуры, которые проходят параллельно стыковой планке 1 и тем самым с ней не пересекаются.

Расстояние между стыком 2 и арматурой 9 фундаментной плиты 36 может быть также достигнуто при помощи стенового выступа 41 в виде ступеньки на фундаментной плите 36 (фиг. 8), причем стеновой выступ 41 в области под участком 37 стены выполнен из бетона как одно целое с фундаментной плитой 36 и проходит от фундаментной плиты 36 наверх с шириной и длиной, которые соответствуют участку стены. В этом стеновом выступе 41 залито нижнее плечо 8 стыковой планки 1 и имеется достаточно места, так что она не пересекается с проходящей поперечно под ней арматурой 9 фундаментной плиты 36. Верхнее плечо 7 стыковой планки 1 заделано в стоящий на фундаментной плите 36 участок 37 стены.

При соединении двух этапов 42, 43 (фиг. 11) фундаментной плиты или участка стены стыковая планка располагается поперечно стыку 2 и тем самым параллельно установленным в фундаментную плиту или в участок стены элементам арматуры, так что не возникает пересечения арматуры со стыковой планкой.

Для улучшения адгезии между стыковой планкой 1 и окружающим ее бетоном или окружающим ее связующим веществом поверхности стыковой планки 1 придается шероховатость. Предпочтительным образом в поверхность стыковой планки 1 вводится кварцевый песок или аналогичный мелкозернистый материал, вследствие чего достигается идеальное соединение между стыковой планкой 1 и окружающим ее бетоном.

Прямоугольные стандартизованные фасонные детали стыковой планки 1 согласно изобретению для мест перекрещивания или разветвления с тремя или четырьмя плечами могут быть простым образом подогнаны на строительной площадке к изготавливаемой строительной конструкции посредством того, что два или три плеча фиксируются в пространстве, и фасонная деталь в области соединения нагревается, так что свободное плечо может быть изогнуто на желаемый угол. Изогнутые фасонные детали соединяются затем со стыковыми планками 1 в виде стержней описанным выше способом.

Изобретение относится к строительству, в частности к устройству бетонных стыков. Технический результат изобретения заключается в надежности уплотнения стыка. Уплотнительное устройство для уплотнения стыка, образованного между двумя секциями бетонирования, заделано в эти секции так, что оно перпендикулярно прилегающим поверхностям стыка, образованным на секции бетонирования друг напротив друга, причем уплотнительный элемент выполнен из твердой пластмассы в виде тонкостенной стыковой планки в форме полосы, а пространственная конфигурация и толщина стенок этой планки выбраны так, что она является самонесущей. В качестве твердой пластмассы предпочтительно используют термопластичную пластмассу, в особенности полиэтилен высокого давления, который является стабильным в отношении формы в области температур от -20 до +80oC. 2 с. и 13 з.п.ф-лы, 12 ил.

| DE 4025599 A, 03.01.1991 | |||

| 1972 |

|

SU418699A1 | |

| Козлово самомонтирующийся кран | 1976 |

|

SU600077A1 |

| DE 4217711 A1, 02.12.1993 | |||

| Стыковое соединение наружных стеновых панелей | 1984 |

|

SU1237754A1 |

| DE 4133055 A1, 23.04.1992. | |||

Авторы

Даты

2000-09-20—Публикация

1996-01-08—Подача