Изобретение относится к холодильной технике и может быть использовано в пищевой промышленности для быстрой заморозки пищевых продуктов. Известна одноступенчатая компрессионная холодильная машина с компрессором, конденсатором, дросселем и испарителем, использующая в качестве рабочего тела смесь низкокипящего (CO2) и высококипящего (хладона-12) компонентов (см. авторское свидетельство СССР N 1208434, кл. F 25 B 25/02, 1986 г.).

Основными недостатками известного решения являются большая инерционность, недостаточно низкий уровень термостатирования, который определяется температурой кипения хладона-12 (90-99% мас. в смеси).

Наиболее близким техническим решением является холодильная установка, содержащая компрессор, охладитель и дросселирующе-испарительный блок (см. патент РФ N 2011935, кл. F 25 B 9/02, 1994 г.).

Недостатком известной установки является низкий КПД, обусловленный подачей на вход компрессора части рабочего тела имеющей высокую температуру, и кроме того, присущие всем парокомпрессионным установкам: инерционность и недостаточно низкий уровень термостатирования.

Целью изобретения является создание холодильной установки, обладающей достоинствами как газовых, так и парокомпрессионных холодильных машин: малой инерционностью, низким уровнем термостатирования и достаточно высоким холодильным коэффициентом.

Поставленная цель достигается тем, что в холодильной установке, содержащей компрессор, охладитель и дросселирующе-испарительный блок, согласно изобретению дросселирующе-испарительный блок выполнен в виде профилированной трубы со сверхзвуковыми сопловым и диффузорными участками, при этом в качестве рабочего тела использована смесь водорода с бутаном и/или пропаном с массовым содержанием водорода 5-15%.

Кроме того, дросселирующе-испарительный блок целесообразно снабдить кожухом с входным и выходным коллекторами и теплообменным участком, при этом профилированная труба должна быть размещена в теплообменном участке, входной коллектор сообщен с охладителем и сопловым участком профилированной трубы, а выходной коллектор - со входом компрессора и диффузорным участком.

Холодильная установка для интенсификации теплопередачи к рабочему телу может быть снабжена дополнительным контуром, включающим холодильную камеру и циркуляционный насос, а кожух дросселирующе-испарительного блока выполнен проточным и подключен к выходу насоса и входу холодильной камеры.

Кроме того, для интенсификации теплопередачи к рабочему телу в теплообменном участке кожуха может быть размещена по крайней мере одна дополнительная профилированная труба, сопловой участок которой сообщен с входным коллектором, а диффузорный участок - с выходным коллектором.

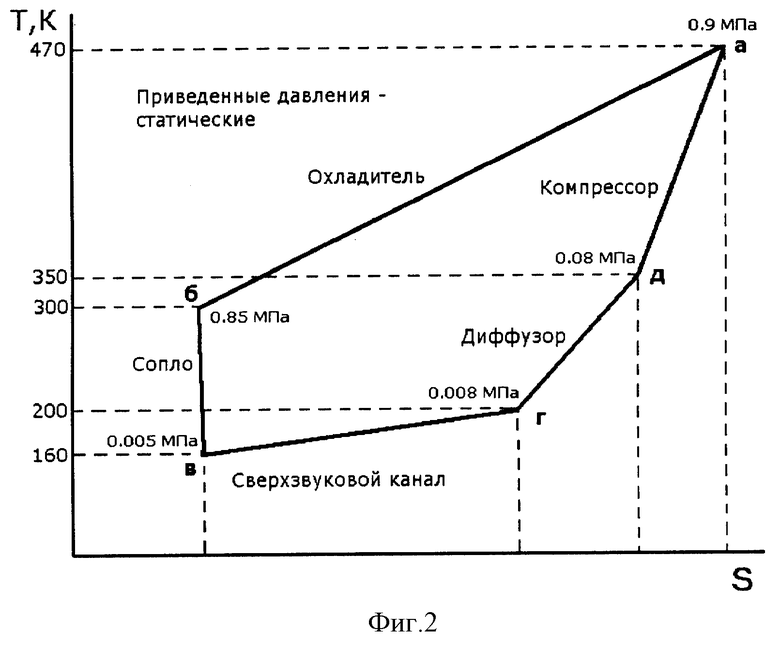

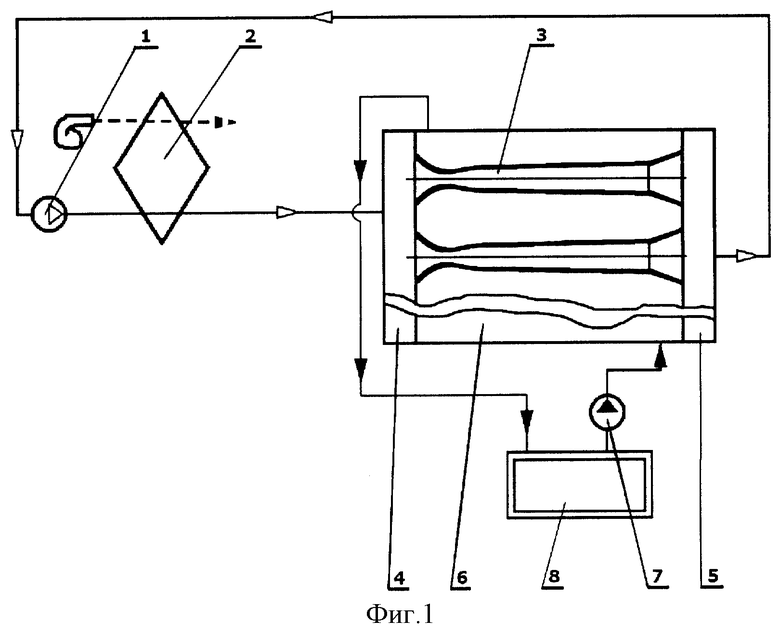

На фиг. 1 представлена схема холодильной установки; на фиг. 2 - T-S диаграмма цикла работы холодильной установки (пример одного из расчетных вариантов осуществления изобретения).

Холодильная установка содержит компрессор 1, охладитель 2, дросселирующе-испарительный блок, выполненный в виде профилированной трубы 3 со сверхзвуковыми сопловым и диффузорным участками, и кожух с входным 4 и выходным 5 коллекторами и теплообменным участком 6. Профилированная труба 3 размещена в теплообменном участке 6 кожуха, входной коллектор 4 кожуха сообщен с охладителем 2 и сопловым участком профилированной трубы 3, а выходной коллектор 5 - со входом компрессора 1 и диффузорным участком.

Теплообменный участок 6 кожуха выполнен проточным и подключен к выходу циркуляционного насоса 7 и входу холодильной камеры 8 дополнительного контура.

В теплообменном участке 6 кожуха может быть размещена по крайней мере одна дополнительная профилированная труба, сопловой участок которой сообщен с входным коллектором 4, а диффузорный участок - с выходным коллектором 5.

В качестве рабочего тела используется смесь водорода с бутаном и/или пропаном с массовым содержанием водорода 5-15%.

Установка работает следующим образом. Сжатый газ (например, смесь водорода с бутаном с массовым содержанием водорода 10%, критерий Прандтля Pr= 0,45) после компрессора 1 (точка a на фиг. 2) охлаждается в охладителе 2 до температуры, при которой еще не происходит конденсация бутана, а статические давление и температура близки к полным (точка б на фиг. 2). Затем рабочее тело поступает во входной коллектор кожуха 4 и оттуда в профилированную трубу 3. В сверхзвуковом сопле профилированной трубы происходит конденсация 10-50% бутана (пропана или пропано-бутановой смеси), после чего часть (60-80%) конденсата оседает на стенках профилированной трубы, создавая пленку, которая позволяет получить наиболее низкие температуры стенки профилированной трубы и пристенного слоя газообразной составляющей рабочего тела (водорода), так как при наличии сплошной пленки жидкости на поверхности сверхзвукового канала коэффициент восстановления температуры равен нулю (например, 0,1). Кроме того, пленка конденсата наиболее эффективно поглощает внешнее тепло за счет своего испарения (в нашем примере - 7 кВт, при этом общий тепловой поток из теплообменной части кожуха в этом случае составляет 10 кВт). Остальная часть конденсата испаряется в потоке рабочего тела, уменьшая его температуру. Газообразная водородная составляющая рабочего тела за счет своей высокой теплоемкости и низкой температуры в пристенном слое обеспечивает дополнительное поглощение внешнего тепла.

В диффузорной части профилированной трубы происходит торможение потока с повышением статического давления и падением полного давления. При этом желательно, чтобы диффузорная часть была спрофилирована таким образом, чтобы обеспечить бесскачковое торможение или такую комбинацию косых и прямого скачков уплотнения, при которых падение полного давления рабочего тела минимально.

Из диффузорной части профилированной трубы рабочее тело поступает в выходной коллектор кожуха, откуда подается на вход компрессора.

При наличии в установке дополнительного контура заполняющий его теплоноситель прокачивается циркуляционным насосом через теплообменный участок кожуха. При этом теплоноситель отдает свое тепло рабочему телу, находящемуся в профилированной трубе, а затем охлажденным поступает в холодильную камеру.

В дополнительных профилированных трубах, установленных в теплообменном участке кожуха, происходят процессы, аналогичные описанным выше, а увеличение суммарной поверхности теплообмена приводит к интенсификации теплопередачи к рабочему телу

Использование в качестве рабочего тела смеси конденсирующегося и неконденсирующегося газовых компонентов (водорода, пропана и/или бутана) позволяет получить преимущества как газовых, так и парокомпрессионных холодильных машин: за счет наличия газовой составляющей (водорода) - получить малую инерционность, присущую газовым машинам, за счет наиболее низких температур стенки трубы и пристенного слоя, обеспечиваемых жидкой пленкой (конденсатом), и высокой теплоемкости газовой составляющей рабочего тела - низкий уровень термостатирования (как видно из T-S диаграммы на фиг. 2, средняя температура рабочего тела в сверхзвуковом канале 180К; при недорекуперации 10К средняя температура в холодильной камере 190К), и, как следствие, за счет более низкого уровня термостатирования при тех же энергозатратах (в нашем примере мощность компрессора 24 кВт, при КПД 0,85) - высокий холодильный коэффициент (0,417).

При содержании водорода в смеси менее 5% мас. практически невозможно избежать конденсации в охладителе 2 после компрессора 1, что ухудшает работу сверхзвукового сопла. При содержании водорода больше 15% мас., напротив, затрудняется конденсация в сверхзвуковом сопле.

При конденсации в сопле меньше 10% входящего бутана и/или пропана сильно уменьшится хладопроизводительность и соответственно уменьшится холодильный коэффициент установки, конденсация в сопле более 50% бутана и/или пропана может вызвать неустойчивость сверхзвукового течения потока рабочего тела.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2790121C1 |

| СПОСОБ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ (ВАРИАНТЫ) | 2021 |

|

RU2773182C1 |

| СПОСОБ СЕПАРАЦИИ МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2020 |

|

RU2736135C1 |

| УСТАНОВКА ДЛЯ СУШКИ МАТЕРИАЛОВ | 1994 |

|

RU2069827C1 |

| СПОСОБ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2796850C1 |

| СПОСОБ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2796853C1 |

| ЛОПАТОЧНЫЙ РЕАКТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2009 |

|

RU2405622C2 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2020 |

|

RU2731448C1 |

| ТЕПЛОВАЯ МАШИНА | 1991 |

|

RU2040106C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2799746C1 |

В холодильной установке, содержащей компрессор, конденсатор и дросселирующе-испарительный блок, последний выполнен в виде профилированной трубы со сверхзвуковыми сопловым и диффузорным участками. В качестве рабочего тела использована смесь водорода с бутаном и/или пропаном с массовым содержанием водорода 5-15%. Использование изобретения позволит повысить холодильный коэффициент и снизить инерционность и уровень термостатирования. 3 з.п.ф-лы, 2 ил.

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 1991 |

|

RU2011935C1 |

| Устройство для ожижения газа | 1981 |

|

SU1067318A1 |

| Тепловой насос | 1980 |

|

SU918729A1 |

| УСТРОЙСТВО для НАБЛЮДЕНИЯ ЗА ПРОЦЕССОМ | 0 |

|

SU368371A1 |

| Многоопорная дождевальная машина кругового действия | 1988 |

|

SU1551287A1 |

| Управляемый делитель частоты следования импульсов | 1987 |

|

SU1437996A1 |

Авторы

Даты

2000-09-20—Публикация

1999-08-10—Подача