Изобретение относится к массообменной колонне с набивкой согласно ограничительной части пункта 1 формулы изобретения. Оно также относится к бортикам набивки колонны такого типа и к способу монтажа и/или транспортировки колонны.

Из EP-A 0601257 извесстна массообменная колонна, набивка которой на различных высотах опоясана кольцевыми элементами. Кольцевые элементы, называемые бортиками, выполнены из тонкого листового металла и служат для отклонения потоков массы в колонне. При этом, с одной стороны, создается препятствие протеканию газа в кольцевом зазоре рядом с набивкой вдоль стенки колонны. Газ отклоняется в набивку, где он входит в контакт с жидкостью, протекающей по набивке. С другой стороны, жидкость, которая с набивки попадает на стенку колонны, направляется обратно через бортики в набивку.

Набивки, описанные в EP-A 0601257, выполнены, как правило, из большого количества наполнительных элементов. В особенно предпочтительной форме выполнения наполнительный элемент имеет слои из волнистых пластин, расположенные параллельно и направленные по оси колонны, с открытыми кольцевыми каналами. При больших диаметрах колонны отдельные наполнительные элементы составлены из нескольких сегментов. Обычно такие набивки конструируются для наполнительных элементов в вертикально установленной колонне; с каждым наполнительным элементом в кольцевой зазор на краю набивки одновременно встраивается, по меньшей мере, один бортик. При монтаже набивки, то есть при ее установке в колонну, с бортиками нужно обращаться бережно. Должна быть исключена деформация, которая может повредить отклоняющей функции бортиков.

Упомянутая набивка с открытыми перекрещивающимися каналами позволяет осуществлять монтаж, если колонна находится в горизонтальном положении. Монтаж такого типа является предпочтительным, а именно, особенно тогда, когда набивку, как, например, при изготовлении ректификационных колонн для разделения воздуха, встраивают в одном месте, а эксплуатация колонны предусмотрена в другом месте. При смене места колонна должна транспортироваться в лежачем горизонтальном положении. В связи с этим предпринимаются меры для того, чтобы при транспортировке не повреждались элементы колонны. Бортики, изготавливаемые из листового металла, при транспортировке больше всего подвержены опасности повреждения. Бортики также создают проблемы уже при монтаже набивки. Поэтому задачей изобретения является создание средства, которое позволяет осуществить при горизонтально расположенной колонне монтаж набивки и транспортировку колонны. Эта задача решается с помощью колонны с бортиками, выполняемыми соответствующим образом, согласно пункту 1 формулы изобретения.

Массообменная колонна имеет набивку, которая может быть установлена при горизонтальном положении колонны. Колонна имеет между набивкой и стенкой колонны кольцевой зазор, в котором расположены бортики. Они охватывают соответственно примыкающую к набивке ленточную зону. К верхнему краю ленточной зоны примыкают плоские элементы, соединенные пружинно-упруго друг с другом, которые образуют переход к стенке и которые предусмотрены для возврата во время эксплуатации колонны жидкости от стенки к набивке. По меньшей мере, часть этих бортиков имеет согласно изобретению выступы в своих ленточных зонах, которые при горизонтальном расположении колонны под тяжестью набивки удерживают кольцевой зазор открытым с постоянной формой.

Зависимые пункты 2-7 формулы изобретения относятся к предпочтительным формам выполнения колонн согласно изобретению. Предметом пункта 8 формулы изобретения является, собственно, выполнение бортиков. Пункты 9 и 10 относятся к монтажу набивки и транспортировке колонны.

Далее изобретение поясняется с помощью чертежей.

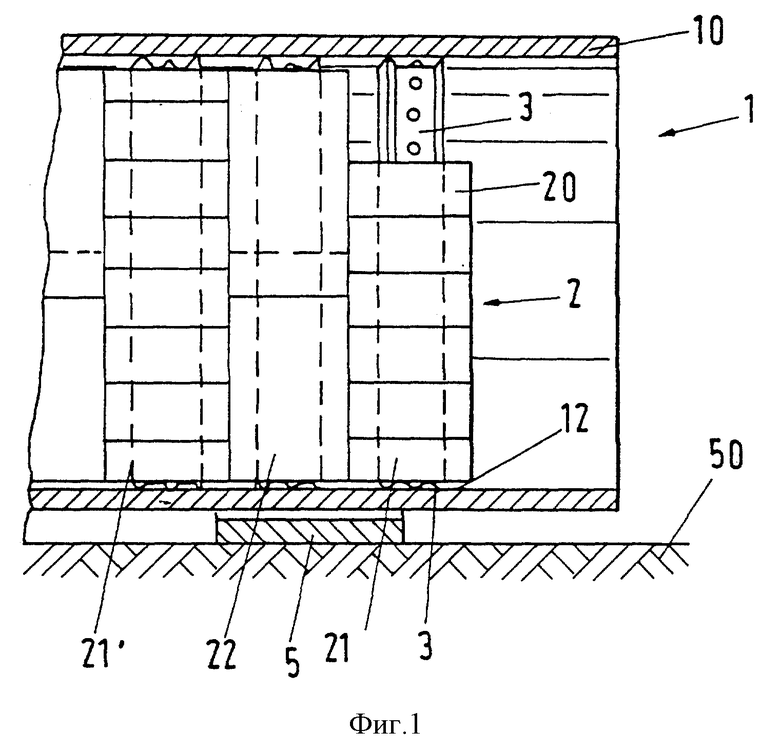

На фиг.1 показана в продольном разрезе лежащая колонна согласно изобретению при монтаже набивки,

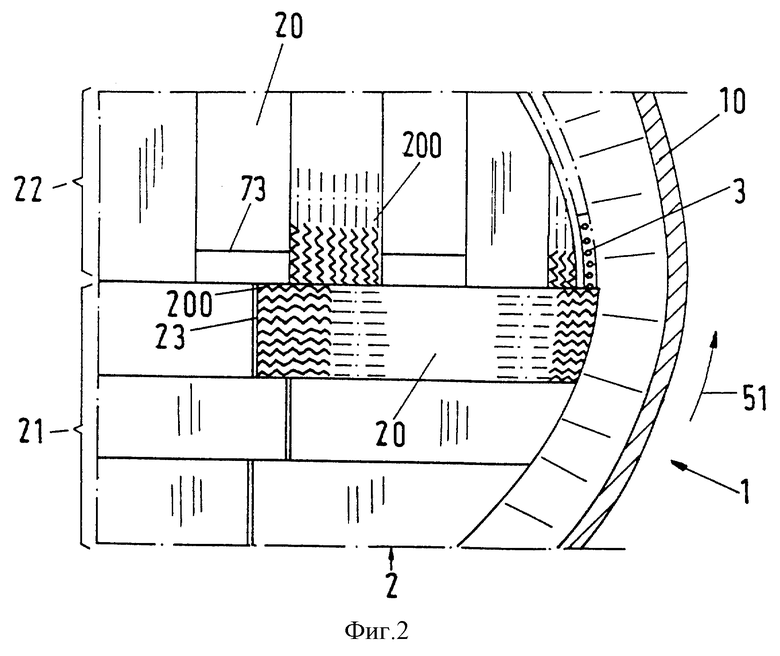

фиг. 2 - часть колонны согласно фиг. 1 в перспективном изображении и виде в направлении оси колонны,

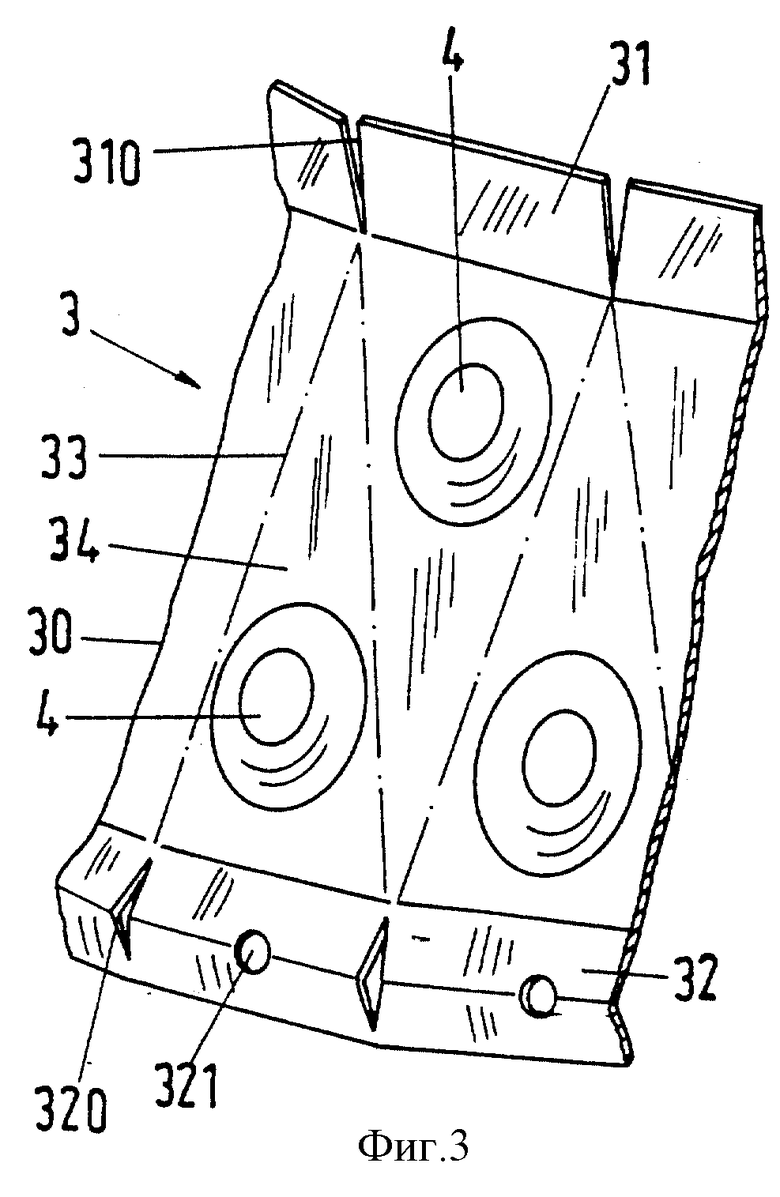

фиг. 3 - участок бортика согласно изобретению,

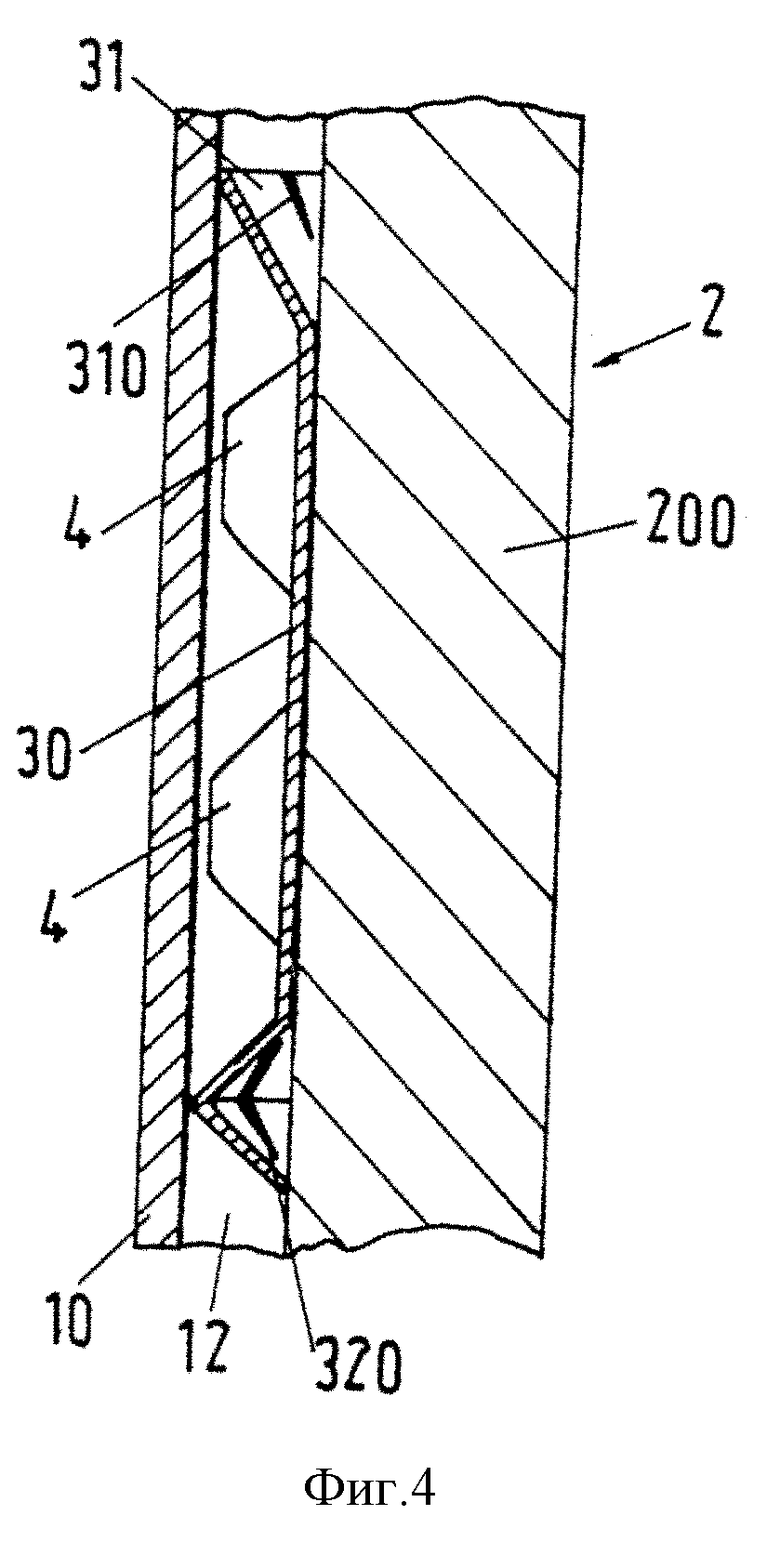

фиг. 4 - продольный разрез краевой зоны колонны с бортиками согласно фиг. 3,

фиг. 5 - вторая форма выполнения бортика,

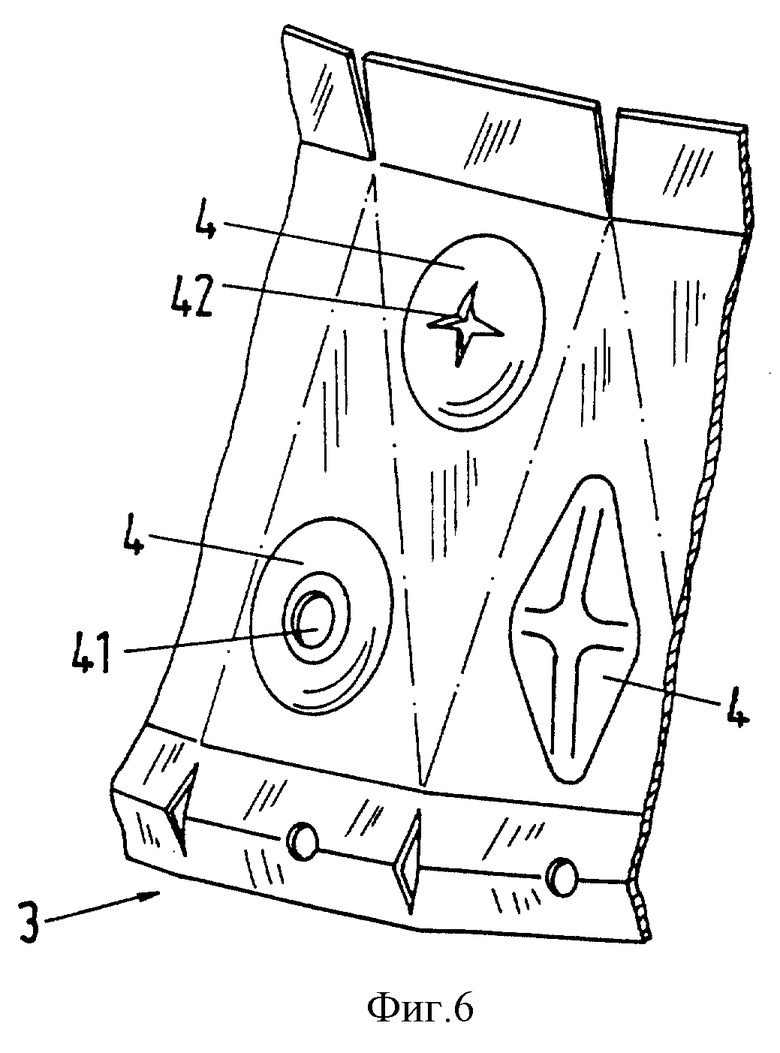

фиг. 6 - выполнение выступов в форме утолщений в трех разных формах,

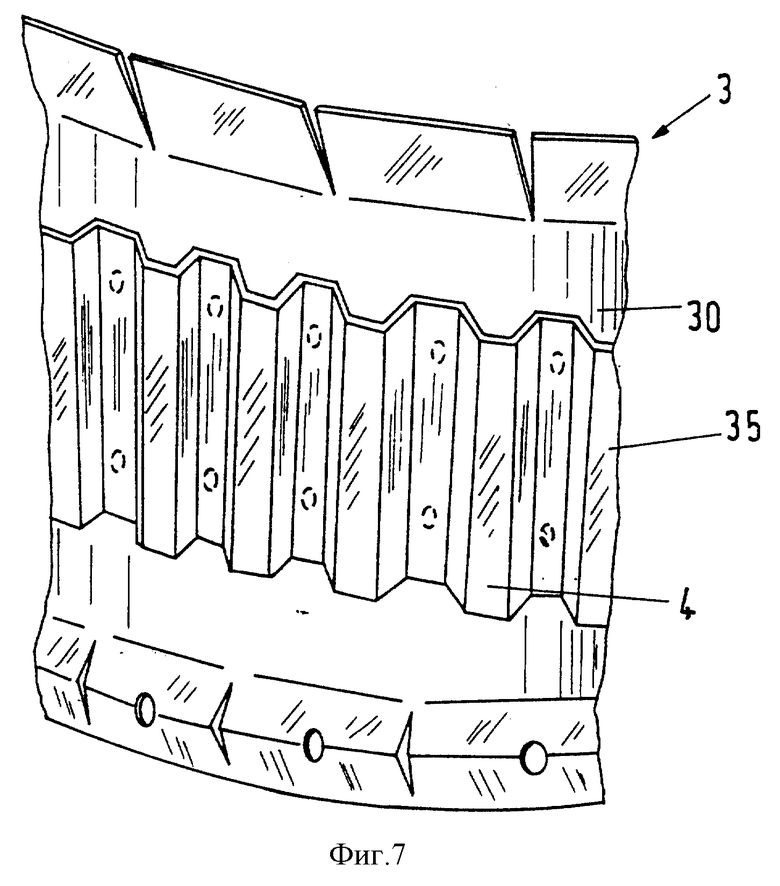

фиг. 7 - шестая форма выполнения бортика,

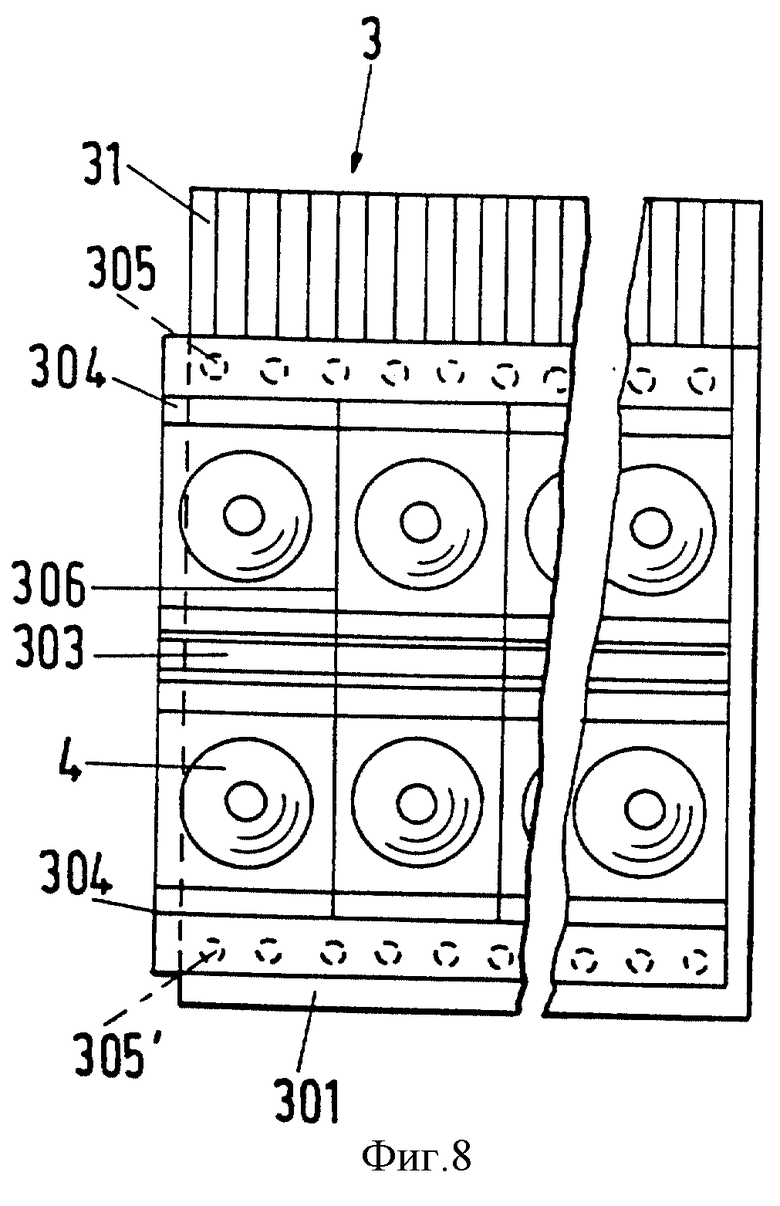

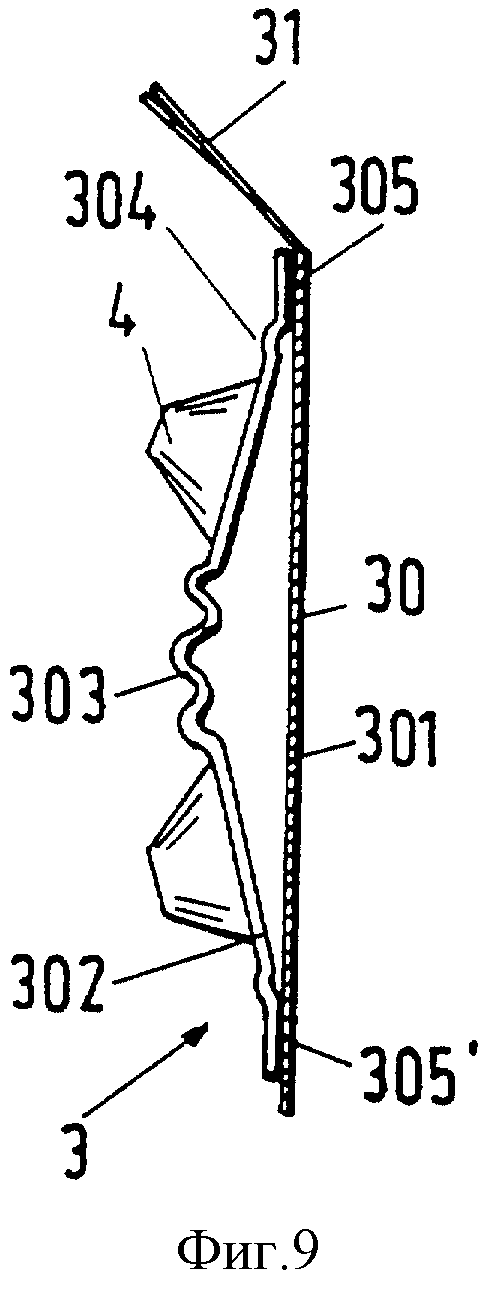

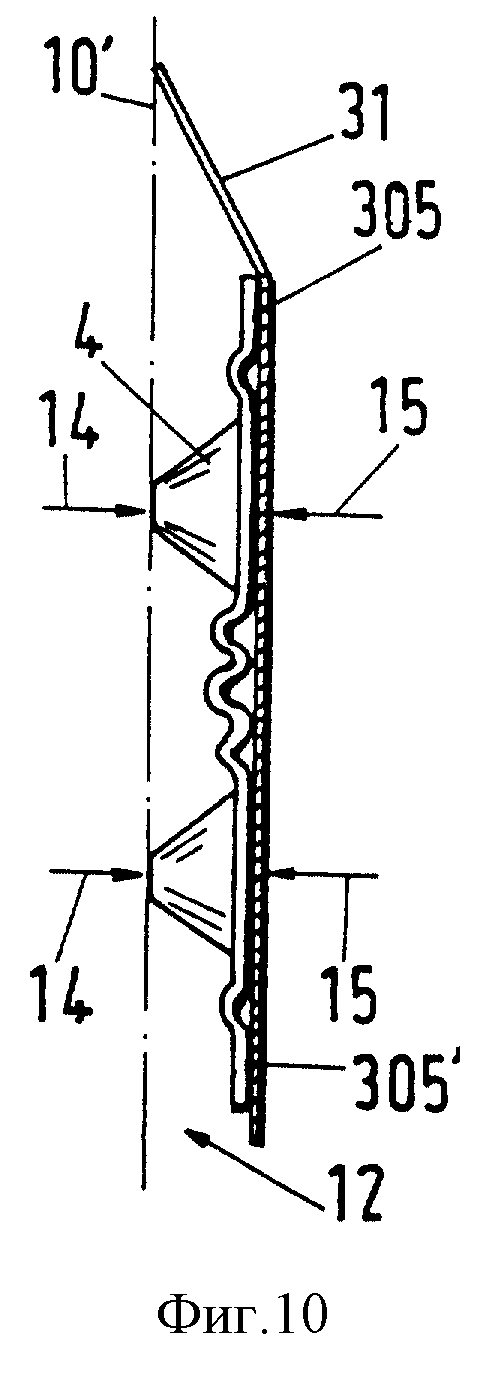

фиг. 8 -10 - седьмая форма выполнения бортика.

На фиг. 1 или 2 массообменная колонна 1 имеет набивку 2, составленную из сегментов 20, причем набивка 2 смонтирована только частично. В кольцевом зазоре 12, между стенкой 10 колонны и набивкой 2, расположены бортики 3. Каждый сегмент 20 составлен из стопки волнистых пластин 200, образующих открытые перекрещивающиеся каналы. Наполнительные элементы 21, 22; 21', выполненные из сегментов 20, представляют собой другое распределение набивки 2. Пластины 200 соседних наполнительных элементов 21 и 22 или 22 и 21' направлены поперечно друг другу. Промежутки 23 в местах стыков между соседними сегментами 20 заполнены, предпочтительно, например, путем укладки растягивающихся решеток. С помощью таких элементов фиксируется, с одной стороны, положение сегментов; с другой стороны, с их помощью образуется дополнительная часть набивки.

У бортика 3, который можно видеть на фиг. 2, уложена только одна его часть. Дополнительно вставляемая часть показана штрих-пунктирной линией. Бортики 3 могут быть закреплены на стенке 10 колонны или на набивке 2. Является предпочтительным, если они образуют отдельные конструктивные элементы, которые прочно удерживаются в кольцевом зазоре 12 только за счет сил упругости и трения. Последующие фигуры показывают примеры выполнения таких бортиков 3.

Колонна 1 расположена горизонтально и опирается на несущие балки 5, стоящие на полу 50. Целесообразно расположить колонну 1 на роликах (на чертеже не показаны), обеспечивающих вращение колонны (по стрелке 51) вокруг своей оси. Таким образом, колонна после монтажа наполнительного элемента 22 может поворачиваться, например, на 90o, соответственно, для того, чтобы занять благоприятное положение для монтажа следующего наполнительного элемента 21.

Бортики не должны раздавливаться под тяжестью наполнительных элементов 21, 22. При такой нагрузке речь идет о максимальной нагрузке, возникающей вследствие сил ускорения во время транспортировки колонны. Ускорение при сотрясениях может составлять, приблизительно, четырехкратную величину от ускорения свободного падения g. С помощью дистанцирующих элементов, которые могут дополнительно вкладываться, можно решить эту проблему. Однако такие вспомогательные средства удорожают изготовление колонн; и, кроме того, они могут являться источниками помех при осуществлении массообменного процесса. Гораздо более предпочтительное решение создается с помощью мероприятий согласно изобретению, а именно, если в самих бортиках предусмотрены структурные элементы, предотвращающие деформации, являющиеся следствием нагрузки, создаваемой набивкой.

Бортики 3, показанные на фиг. 3-7, представляют собой усовершенствования кольцевого элемента, описанного в EP-A 0601257 и показанного на фиг. 5 и 8b. Бортик 3, расположенный в кольцевом зазоре 12 между набивкой 2 (волнистая пластина 200) и стенкой 10 колонны - см. фиг. 3 и 4, включает в себя ленточную зону 30, прилегающую к набивке 2. К верхнему краю этой зоны 30 примыкают плоские элементы 31, образующие переход к стенке 10 и предусмотренные для возврата жидкости от стенки 10 к набивке 2 во время работы колонны 1. На нижнем краю ленточной зоны 30 расположен складной элемент 32 с вырезами 320 и отверстиями 321. Складной элемент 32 и плоские элементы 31 являются частями листа из пружинного упругого материала. Этот листовой элемент выполнен таким образом, что бортик 3 под действием сил упругости зажат в кольцевом зазоре 12.

Прорези 310 между плоскими элементами 31 расположены со смещением относительно прорезей 320 в складном элементе 32. (Прорези 310 и 320 могут быть расположены иначе). Вследствие изгиба бортика 3 в кольцевом зазоре 12 получаются прямые линии 33 изгиба между прорезями 310 и 320, которые зажимают частичные поверхности 34 в форме равносторонних треугольников. Во внутренних зонах этих частичных поверхностей 34 размещены полученные чеканкой или глубокой вытяжкой выступы 4 в форме утолщений. Они повышают жесткость частичных поверхностей 34, не оказывая, однако, отрицательного влияния на сгиб по линиям 33. Эти выступы при горизонтальном расположении колонны 1 удерживают открытым, стабильно по форме, кольцевой зазор 12. Толщина материала бортика 3 и количество, а также распределение выступов 4, рассчитаны таким образом, что при максимальной нагрузке набивки 2 выступы 4 не испытывают, практически, остаточной деформации. Незначительная деформация допускается, если сохраняется отклоняющая функция бортиков. При вертикальном расположении колонны выступы 4 не соприкасаются со стенкой 10.

Бортик 3, полностью охватывающий набивку 2, выполнен цельным, с полным охватом всей набивки 2; или он составлен из двух или более элементов. Каждый элемент выполнен из стального листа глубокой вытяжкой, предпочтительно, из листа толщиной в пределах от 0,1 до 0,3 мм. Выступы 4 выполнены в виде утолщений и расположены двумя смещенными друг относительно друга рядами, вдоль ленточной зоны 30, причем расстояния между соседними выступами одного ряда лежат в пределах от 2 до 8 см, предпочтительно, 4 см.

В примере согласно фиг.5 выступы 4 выполнены в форме частичных поверхностей 34, как усеченные пирамиды с тремя боковыми поверхностями. На фиг. 6, наряду с двумя другими примерами, можно видеть еще одну форму пирамиды у выступа 4.

При глубокой вытяжке выступов 4 в виде утолщений в листе могут возникать трещины. Для предотвращения появления трещин в самых высоких точках выступов 4 может быть предусмотрено по одному отверстию, например, просечка 41 или прорезь 42, как показано на фиг. 6.

Ленточная зона 30 бортика может быть также выполнена двухслойной или же, по меньшей мере, частично двухслойной: см. шестой пример выполнения на фиг. 7 и седьмой пример выполнения на фиг. 8 - 10. Слой 35 или 302 ближайшей к стенке 10 колонны, структурирован выступами 4, как показано на фиг. 7 - ребрами, имеющими вид складок, в седьмом примере - снова утолщениями.

В примере согласно фиг. 8-10 (фиг. 8 - вид сверху; фиг. 9, 10 - вид сбоку) функцию отклонения массы осуществляет тонкая пленка 301, на верхнем конце которой узкие плоские элементы 31 осуществляют переход кольцевого зазора 12, которые - по сравнению с широкими плоскими элементами 31 - обеспечивают более плотный контакт с изогнутой поверхностью 10' стенки. Выступы 4 получены тиснением во втором, значительно более толстом листе 302. Оба слоя 301 и 302 соединены друг с другом посредством точечной сварки 305 и 305'. Благодаря пружинным зонам 303 и 304 второй слой 302 может прижиматься к первому слою 301; причем ленточная зона 30 зажимается и, возможно, проходит между точками сварок 305 и 305' сверху. На фиг. 9 показан бортик 3 в разжатой форме, а на фиг. 10 - в зажатой. Стрелкой 15 показана сила давления, создаваемая набивкой 2, стрелкой 14 - соответствующая противосила от стенки 2 колонны, воздействующая на выступы 4. В слое 302 предусмотрены прорези 306, которые сравнительно легко открываются при монтаже набивки 2 в соответствии с изгибом кольцевого зазора 12.

Известны установки с массообменными колоннами, применяемые на судах или на плавучих платформах. Из-за колеблющегося дна, на котором стоят эти колонны, их набивки испытывают аналогичные механические нагрузки, как при транспортировке колонны. Поэтому бортики согласно изобретению могут успешно использоваться в этой области применения.

Массообменная колонна (1) содержит набивку (2), которую можно монтировать в горизонтальном положении колонны. Колонна имеет между набивкой и стенкой (10) кольцевой зазор (12), в котором расположены бортики (3). Они включают в себя соответственно одну ленточную зону (30), прилегающую к набивке. К верхнему краю ленточной зоны (30) примыкают плоские элементы (31), соединенные упруго, образующие переход к стенке (10) и служащие для отвода жидкости от стенки к набивке во время работы колонны. По меньшей мере часть бортиков имеет в своих ленточных зонах выступы (4), которые при горизонтально расположенной колонне удерживают кольцевой зазор открытым с постоянной формой под действием тяжести набивки. Изобретение предотвращает деформации, являющиеся следствием нагрузки, создаваемой набивкой. 3 с. и 6 з.п. ф-лы, 10 ил.

| US 5456865 А, 10.10.1995 | |||

| Цемент | 1976 |

|

SU601257A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Насадка для тепломассообменных аппаратов | 1985 |

|

SU1286256A1 |

| Регулярная насадка для тепломассообменных аппаратов с пленочно-капельным течением дисперсной фазы | 1984 |

|

SU1327939A1 |

Авторы

Даты

2000-09-27—Публикация

1998-10-29—Подача