Изобретение относится к способам очистки сточных вод (СВ), содержащих жир и может быть использовано на небольших предприятиях, перерабатывающих мясо и мясопродукты.

Известен способ очистки промышленных СВ предприятий пищевой промышленности, с возможностью утилизации выделенного продукта. Способ включает отделение механических примесей, электрофлотацию, электрокоагуляцию, причем перед электрофлотацией в воду вводят измельченный панцирь краба в количестве 1,5-2 г/л и перемешивают. [Авторское свидетельство СССР N 1680636 A1 кл. С 02 F 1/465].

Недостатками способа являются: невозможность полной утилизации образующихся осадков из-за содержащихся в нем ионов металлов; невозможность широкого применения панциря краба в качестве сорбента повсеместно на территории Украины; а также высокая себестоимость процесса очистки, что затрудняет использование данного метода на небольших мясокомбинатах.

Наиболее близким по технической сущности к предлагаемому изобретению и достигаемому результату является способ очистки промышленных СВ от эмульгированных жиров, включающий фильтрацию, флотацию с перьями и отстаивание. [Заявка ЕПВ N 0353314 кл МКИ 4 С 02 F 1/40, В 01 D 17/02, 33/073, 21/24, 1990 г.].

Недостатками известного способа являются нерешенность вопроса утилизации и дальнейшего использования осадков, образующихся в процессе очистки, а также использование ценного продукта (пера) в качестве сорбента.

В основу изобретения поставлена задача усовершенствования способа очистки жиросодержащих сточных вод, в котором путем замены сорбента, фильтрующей загрузки и дальнейшей многоступенчатой биологической очистки СВ до сброса их в водоем, обеспечивается полная утилизация образующихся осадков, за счет этого создается безотходное производство по очистке жиросодержащих сточных вод малых мясоперерабатывающих предприятий, происходит снижение капитальных, эксплуатационных и энергетических затрат.

Поставленная задача решается тем, что в способе очистки жиросодержащих сточных вод, включающем фильтрацию, флотацию с сорбентом и отстаивание, согласно изобретению предусмотрены следующие отличия:

в сток, прошедший решетку и жироловку, в качестве сорбента вводят растительный сорбент;

смесь подвергают пневматической флотации или электрофлотации, фильтруют через сорбционную загрузку и направляют в усреднитель, и далее в блок многоступенчатой биологической очистки сообществами прикрепленных и свободноплавающих микроорганизмов;

образующиеся осадки, выделенные на всех стадиях очистки жиросодержащих сточных вод, флотоконцентрат, регенерационные воды, использованную сорбционную загрузку направляют в блок утилизации осадков, где после анаэробно-аэробной обработки, сгущения, а также воздействия вермикультурой червей превращают в органоминеральное удобрение для сельхозугодий.

Кроме того, согласно предлагаемому способу в качестве сорбционной загрузки в фильтрационной колонне используют растительный сорбент; анаэробной обработке подвергают только осадки, флотоконцентрат флотатора и фильтрационную смесь; затем фильтрат от сгущения аэробностабилизированных осадков направляют в усреднитель; а воздействие вермикультурой червей аэробностабилизированных и сгущенных осадков осуществляют в ложах с нагрузкой не более 0.02 м3/м2 поверхности в сутки.

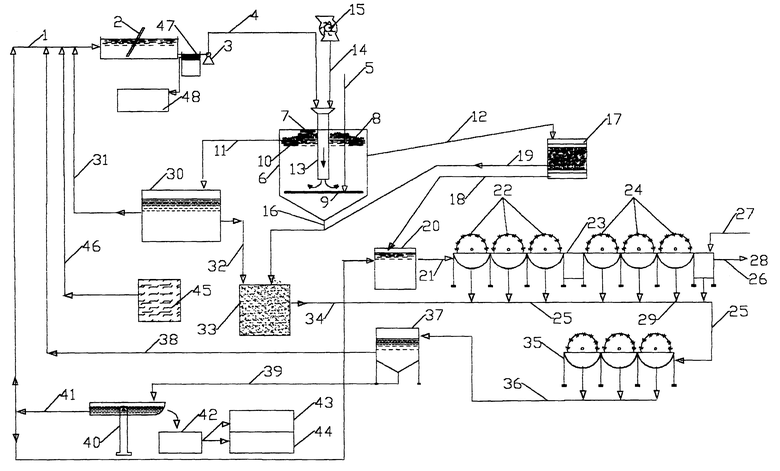

Способ поясняется технологической схемой очистки жиросодержащих СВ (см. чертеж).

Схема включает: трубопровод подачи исходной воды 1, решетку 2, жироловку 47, насос 3 подачи СВ на флотационную очистку, напорный трубопровод 4, воздуховод 5, флотатор 6, содержащий скребки 7 для удаления флотоконцентрата 8, перфорированное устройство 9 для равномерного распределения воздуха, карманы для сбора жиромассы 10, трубопровод отвода жиромассы 11, трубопровод отвода профлотированной воды 12, смеситель 13, в который по трубопроводу 14 из дозатора 15 подается растительный сорбент, трубопровод отвода осадка из флотатора 16, фильтрационную колонну 17, трубопровод отвода фильтрата 18, трубопровод отвода использованной сорбционной загрузки 19, усреднитель расходов 20, трубопровод подачи воды на биологическую очистку 21, блок биологической очистки 22, тонкослойный модуль 23, блок биологической доочистки 24, трубопровод отвода регенерационных вод и осадков 25, контактный резервуар 26, трубопровод подачи хлорной извести 27, трубопровод отвода очищенной воды 28, трубопровод отвода осадков из контактного резервуара 29, декантатор 30, трубопровод отвода декантированной воды 31, трубопровод отвода жиромассы 32, анаэробный биореактор 33, трубопровод отвода сброженных осадков 34, аэробный стабилизатор 35, трубопровод отвода стабилизированных осадков 36, илоуплотнитель 37, трубопровод отвода надиловой воды 38, трубопровод отвода уплотненных осадков 39, вакуумная иловая площадка 40, трубопровод отвода фугата 41, емкость для сбора обезвоженного осадка 42, емкость биологической обработки 43, печь 44, дробилка 45, трубопровод отвода измельченных в дробилке отбросов 46, блок переработки жиромассы.

Предложенная схема работает следующим образом.

СВ самотеком по трубопроводу подачи очищаемой жидкости 1 поступают на ручную решетку 2, где происходит задержка крупных отбросов: бумаги, тряпок, конфискатов, обрывков шпагата, осколков костей, копыт и т.д. Задержанные отбросы подвергаются дроблению в дробилке 45, с последующим сбросом их по трубопроводу 46 в голову сооружений.

После решетки СВ направляются на жироловку 47. Жиромасса поступает в блок переработки 48, а СВ - в смеситель 13 флотатора 6 по напорному трубопроводу 4. Сюда же из гравиметрического дозатора 15 по трубопроводу 14 подается растительный сорбент, который захватывается водой и поступает непосредственно в корпус флотатора.

Растительный сорбент крупностью 0,5-2,5 мм в сухом виде подается в дозатор весового типа 15. Доза растительного сорбента, поступающего во флотатор, Сопил составляет: 40 мгопил/мгжир > Сопил ≥ 10 мгопил/мгжир, при концентрации жиров в СВ 60 мг/л ≤Сжир < 6200 мг/л, соответственно. Во флотаторе часть жира и белков всплывает на поверхность, сфлотировавшись на пузырьках воздуха (около 90% - от общего объема извлекаемых жиров и белков), а другая их часть (около 10%) сорбируется на поверхности оставшегося в СВ сорбента. Агрегаты из сорбента и жиров в силу своей плавучести стремятся подняться вверх. В образующемся флотоконцентрате растительный сорбент выполняет роль "поддерживающей сетки", способствуя более быстрому обезвоживанию пены, по сравнению с обычной флотацией. Объем образующейся флотомассы составляет от 8 до 40% от общего количества очищаемой жидкости.

Флотоконцентрат 8 (с влажностью 80-98%) сгребается скребками 7 в карман 10 и отводится по трубопроводу 11 в декантатор 30. После отстаивания в течение 60 мин образующаяся жиромасса с растительным сорбентом из декантатора направляется на аэробное сбраживание в биореактор 33, а декантированная жидкость возвращается в голову сооружений.

Взвешенные вещества с плотностью, большей плотности воды, осаждаются на дне сооружения, увлекая за собой незначительную часть жиров. Процентное содержание осадка составляет 0,5-1% от общего количества очищаемой жидкости. Осадок периодически (2-3 раза в сутки) удаляют в биореактор 33 по трубопроводу 16.

Флотатор снабжен перфорированным устройством (для подачи воздуха) 9 - при применении пневматической флотации, или катодом и анодом - при электрофлотации.

Профлотированная вода отводится из верхней части флотатора по трубопроводу 12 в фильтрационную колонну 17. Колонна имеет съемное днище, что упрощает выгрузку загрузки. В качестве загрузки используют растительный сорбент. В колонне происходит задержание жира и взвешенных веществ, а также сорбента, выносимого из флотатора. Фильтроцикл колонны - 24 - 30 ч.

Обработанная загрузка ежедневно заменяется (для исключения десорбции, в результате загнивания задержанных органических веществ). Поэтому при небольших расходах СВ (до 20 м3/сут) в связи с тем, что расход, подаваемый на фильтрационную колонну, уменьшается, а сорбционная емкость загрузки остается прежней (1 кг фильтрующей загрузки задерживает до 80 г загрязнений), из технологической схемы можно исключить флотатор. При этом СВ подаются после решетки и жироловки непосредственно в фильтрационную колонну (эффект фильтрационной очистки СВ составляет - 98%).

Смешанный сорбент дешевый и регенерация его нецелесообразна, к тому же он является ценным компонентом для получения удобрения. Поэтому отработанную загрузку направляют в блок переработки осадков.

Очищаемая вода, пройдя узел 17, поступает самотеком по трубопроводу 18 в усреднитель расходов 20.

Последующая очистка воды производится в блоках биологической очистки и доочистки. Каждый из блоков состоит из трех биобарабанов с заполнителем типа "ерш". Очищенные стоки отводятся в водоем или на использование по трубопроводу 28 после обеззараживания раствором хлорной извести в контактном резервуаре 26.

Поэтапная очистка СВ в блоке предочистки и установка биологической очистки характеризуется следующими показателями:

1. Исходные СВ: взвешенные вещества - 190-3800 мг/л, ХПК - 380-4800 мг O2/л, жиры - 100-6200 мг/л.

2. После флотации и фильтрации через сорбент: взвешенные вещества - 60-120 мг/л, ХПК - 300-500 мг O2/л, жиры - 30-110 мг/л.

3. После установки биологической очистки: взвешенные вещества - до 10 мг/л, ХПК < 40 мг O2/л, жиры - 0.

В блоке переработки осадков растительный сорбент, а также примеси стоков, жировые вещества и взвеси подвергают анаэробному сбраживанию (33), с возможным получением биогаза. Сброженные осадки, а также регенерационные воды и осадки из блоков биологической очистки по трубопроводу 34 и 25 поступают в аэробный стабилизатор 35. Стабилизированные осадки направляются после уплотнения в илоуплотнителе 37 (в течение 4 - 6 ч) по трубопроводу 42 на вакуумные иловые площадки 40. Надиловую воду по трубопроводу 38 возвращают в голову сооружений или в усреднитель расходов в качестве биогенной подпитки. Для биогенной подпитки можно также использовать бытовые СВ.

Дальнейшую обработку обезвоженных осадков можно осуществлять тремя способами:

1 способ включает термическую сушку в печи 44. Полученный согласно данному способу осадок можно использовать в качестве удобрения.

2 способ включает биологическую обработку червями 43, с получением биогумуса. Полученный после обработки биогумус составляет 1/20 от первоначального объема осадка. Биогумус можно использовать в качестве удобрения для сельскохозяйственных угодий;

3 способ включает сбраживание с получением биогумуса.

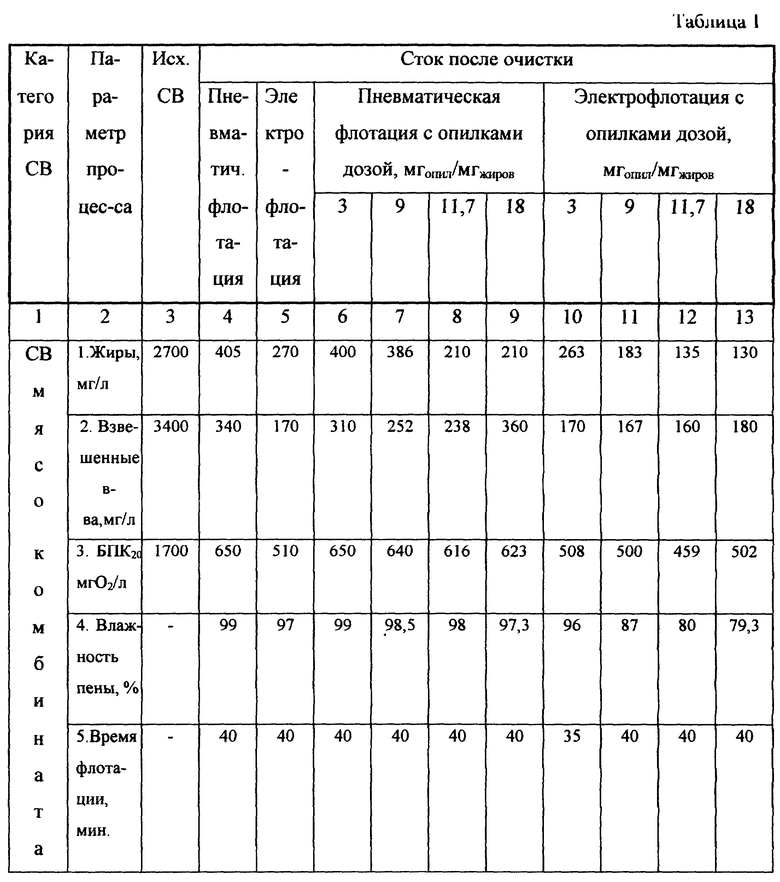

Пример 1. Навеску из древесных опилок крупностью 0,5-2,5 мм смешивали со СВ мясокомбината. Исходная СВ содержала: взвешенных веществ - 3400 мг/л, жиров - 2700 мг/л, БПК20 - 1700 мг/O2/л. Доза опилок составляла - 9 мгопил/мгжиров.

Смесь стока с опилками расходом 50 л/ч подавали на пневматическую флотацию. В качестве аэраторов в пневматическом флотаторе использовали тканевый аэратор. Флотацию проводили в течение 40 мин, параллельно выполняли сравнительный опыт по очистке СВ в электрофлотаторе. В электрофлотаторе расположены вертикальные угольно-железные электроды. Флотаторы снабжены также центральной трубой, являющейся смесителем 13, и скребками 7 для удаления пены 8 в карман 10 (см. схему).

Аналогичные опыты проводились при дозе опилок: 3 мгопил/мгжиров; 11,7 мгопил/мгжиров; 18 мгопил/мгжиров. Результаты анализов представлены в табл. 1.

Как видно из представленных данных, доза опилок - 9 мгопил/мгжиров является наименьшей дозой, при которой наблюдается существенный эффект очистки. При дозе опилок в 11,7 мгопис/мгжиров достигается максимальная степень очистки от взвешенных веществ и жиров. Дальнейшее увеличение дозы опилок практически не увеличивает степень очистки.

Из табл. 1 видно, что применение электрофлотации позволяет повысить эффект очистки с 92 до 95% и получить пенный продукт меньшей влажности (80%), чем при пневматической флотации (98%), что позволяет уменьшить объем сооружений по обработке осадков.

Вынос опилок из флотационной установки при пневматической флотации -5%, при электрофлотации - 2%.

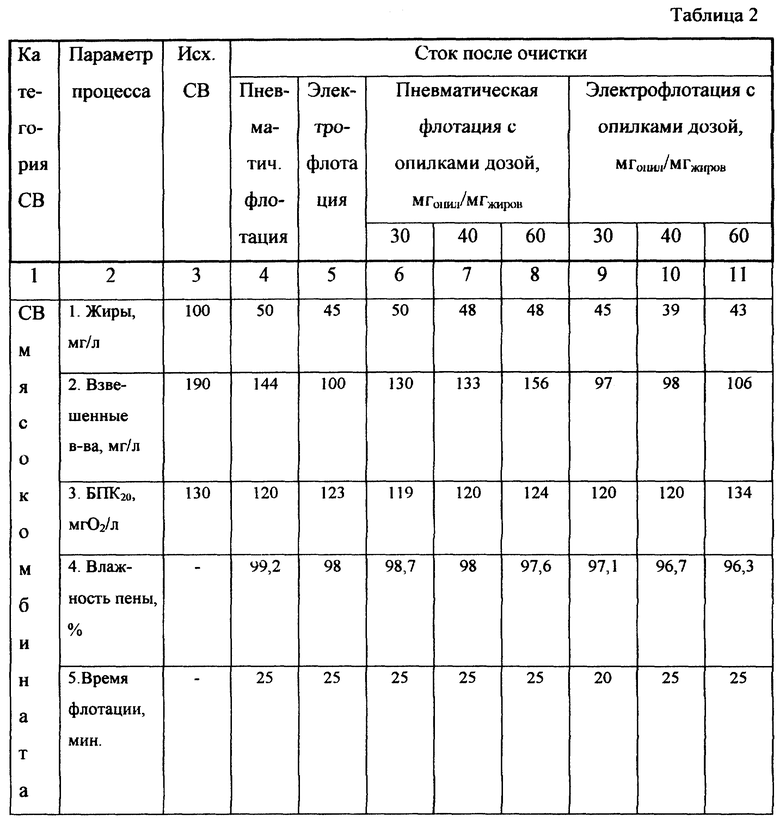

Пример 2. Осуществляли в условиях примера 1. При этом исходный сток имеет следующий состав: жиров - 100 мг/л, взвешенных веществ - 190 мг/л, БПК20 - 130 мг O2/л. Доза опилок составляла - 30 мгопил/мгжиров.

Для определения оптимальной дозы опилок для СВ с исходной концентрацией жиров - 100 мг/л проводились аналогичные опыты при дозе опилок 40 мгопил/мгжиров и 60 мгопил/мгжиров. Результаты анализов приведены в табл. 2.

Максимальный эффект наблюдается при дозе опилок 40 мгопил/мгжиров. При дозе опилок свыше 40 мгопил/мгжиров эффект очистки понижается.

Степень очистки от жиров при дозе опилок 40 мгопил/мгжиров и исходной концентрации жиров 100 мг/л составляет - 52%, что значительно ниже, чем при пневматической флотации в примере 1 (92%). Это обусловлено тем, что в примере 2 практически все жиры находятся в растворенном и эмульгированном состоянии и выделить их из воды очень сложно.

Применение электрофлотации дает существенное улучшение очистки от жиров (61%), по сравнению с пневматической флотацией (52%).

Влажность флотоконцентрата составляет 98% и 96,7% при пневматической флотации и электрофлотации, соответственно.

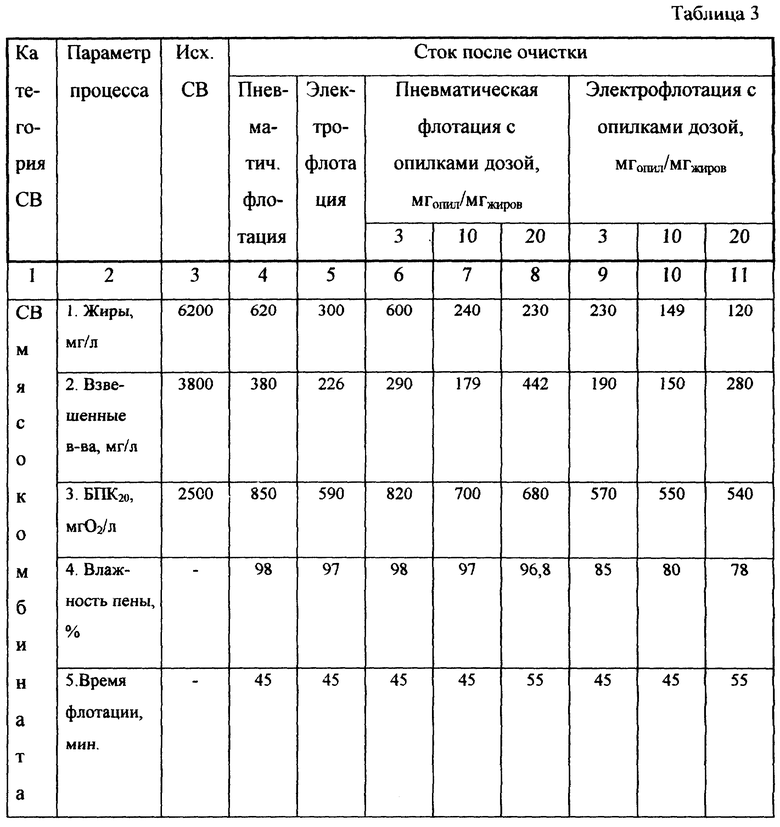

Пример 3. Осуществляют в условиях примера 1. Исходная сточная жидкость имеет следующие показатели: жиры - 6200 мг/л, взвешенные вещества - 3800 мг/л, БПК20 - 2500 мг O2/л. Доза опилок составляет - 3 мгопил/мгжиров.

Аналогичные результаты проводились при дозах опилок 10 мгопил/мгжиров, 20 мгопил/мгжиров. Результаты анализов приведены в табл. 3.

Оптимальной является доза опилок, равная 10 мгопил/мгжиров. Степень очистки от жиров составляет: при пневматической флотации - 96%, при электрофлотации - 97,6%.

Из приведенных примеров видно, что для достижения эффекта очистки не ниже 50% оптимальная доза опилок различна и зависит от исходной концентрации жиров и соответствует диапазону 40 мгопил/мгжиров > Сопил ≥ 10 мгопил/мгжиров при концентрации жиров 60 мг/л ≤ Сж < 6200 мг/л, соответственно.

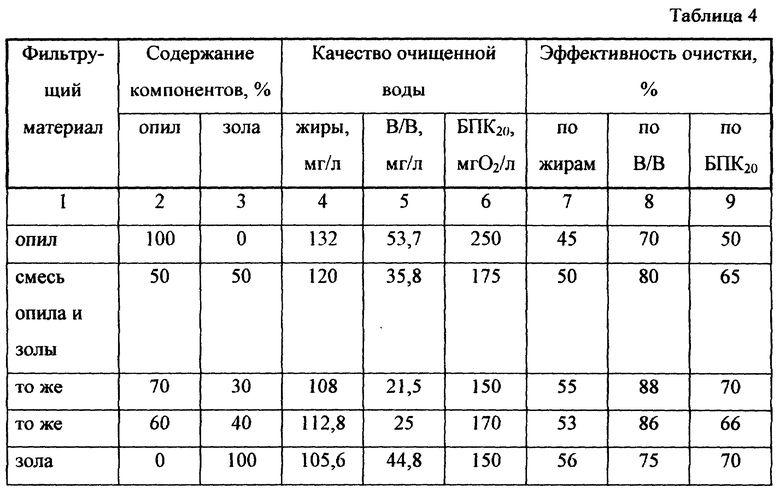

Пример 4. СВ, очищенную в пневматическом флотаторе, подают в фильтрационную колонну диаметром 70 мм и высотой 25 см. Сточная жидкость имеет следующие показатели: жиры - 240 мг/л, взвешенные вещества - 179 мг/л, БПК20 - 500 мг O2/л. Скорость фильтрования составляет - 4,5 м/ч. Расход - 0,29 л/мин.

В качестве фильтрующей загрузки используют материал, состоящий из смеси древесных опилок (крупностью 0,5-2,5 мм) и золы сжигания каменного угля (крупностью 0,08-2 мм). Все компоненты смешивают до получения равномерно распределенного сорбента. Воду в колонну подают сверху вниз. Фильтроцикл составлял 24 часа.

Результаты очистки СВ в фильтрационной колонне приведены в табл. 4.

Как видно из табл. 4, оптимальным является соотношение 2,5:1 (опилок и золы, соответственно).

Пример 5. Согласно технологической схеме (см. схему), СВ поступают на механическую решетку 2 в количестве 24 м3/сут, имея следующий состав: БПК20 - 2500 мт O2/л, жиры - 6200 мг/л, взвешенные вещества - 3800 мг/л. После задержания на решетках крупных взвесей сток поступает в смеситель 13 флотатора 6, а задержанная взвесь измельчается в дробилке 46 и направляется в лоток перед решеткой.

В пневматическом флотаторе установлен тканевой аэратор 9.

В смесителе 13 флотатора происходит смешивание стока с опилками, которые подаются через дозатор 14. Доза опилок составляет - 10 мгопил/мгжиров.

Полученную смесь флотируют в течение 45 мин. При этом в пену уходит: жиров - 89%, опилок - 92%, взвешенных веществ - 5%; в осадок выпадает: жиров -7%, опилок - 5%, взвешенных веществ - 90%; выносится на следующую ступень очистки: жиров - 4%, опилок - 3%, взвешенных веществ - 5% (за 100% принята исходная концентрация каждого из параметров, соответственно).

После флотации очищенная вода поступает в фильтрационную колонну. Флотоконцентрат, образующийся во флотаторе, в количестве 7,1 м3/сут поступает в декантатор 30, а осадок расходом 0,1 м3/сут ежедневно отводится по трубопроводу 16 на аэробное сбраживание. При несвоевременном отводе флотоконцентрата и осадка происходит вторичное загрязнение воды.

Из декантатора после 60 мин отстаивания декантированную воду расходом 6,8 м3/сут по трубопроводу 31 возвращают в голову сооружений, а жиромассу с опилками объемом 0,3 м3/сут направляют на анаэробное сбраживание.

СВ после флотации имеют следующие показатели: взвешенные вещества -179 мг/л; жиры - 240 мг/л; БПК20 - 500 мг O2/л.

Загрузка фильтрационной колонны представляет смесь из древесных опилок (крупностью 0,5-2,5 мм) и золы от сжигания каменного угля (крупностью 0,08-2 мм), взятых в соотношении 2,5-1, соответственно. Скорость фильтрации - 4,5 м/ч. Время фильтроцикла - 24 часа. После завершения фильтроцикла, загрузку вынимали или направляли на анаэробное сбраживание 33.

Анаэробный биореактор 33 представляет собой металлическую емкость качающегося метантенка объемом 3,5 м3. Качающийся метантенк работает следующим образом:

загрузка осадка и выгрузка производятся одновременно один или два раза в сутки. Для этого фиксируется емкость в положении "мертвой" точки качания и присоединяются шланги загрузки и выгрузки. Загружаемый в верхний торец осадок вытесняет гидростатическим давлением выгружаемый из нижнего торца осадок в количестве, равном объему загружаемого осадка. Привод у метантенка реверсивный с переполюсовкой фаз в "мертвых" точках качания. Передача вращения осуществляется червячной зубчатой передачей с размывом подачи электроэнергии в "мертвых" точках для торможения.

В биореакторе 33 подвергаются сбраживанию осадки и жиромассы из флотатора, а также загрузка сорбционная из колонны 17 в течение 8 суток. После завершения анаэробной обработки БПК20 смеси снижается на 83%.

Сброженные осадки направляют на аэробную стабилизацию и далее на вакуумные иловые площадки 40 (размер площадки a х b = 1 х 1 м). Влажность обезвоженных осадков составляет 86%. Осадки после иловых площадок направляются в сборные ящики, где они подвергаются переработке червями.

После фильтрации СВ в количестве 23,3 м3/сут с концентрацией взвешенных веществ - 22 мг/л, БПК20 - 150 мг O2/л, жиров - 1087 мг/л направлялись (после усреднителя расходов) в установку биологической очистки. Установка состоит из трех биобарабанов очистки 22, тонкослойного модуля 23 и трех биобарабанов доочистки 24. Время пребывания на первой ступени установки 22 - 8 часов. Состав СВ на выходе следующий: взвешенные вещества - 10 мг/л, жиры - 2 мг/л, БПК20 - 20 мг O2/л.

Следующий этап очистки стоков - доочистка и обеззараживание - осуществляется в блоке доочистки 24, выполненном в виде трех биобарабанов с загрузкой типа "ерш", и контактном устройстве 26. Время пребывания в блоке доочистки - 10 часов.

В контактном устройстве очищенный сток смешивается с раствором хлорной извести в течение 30 мин.

Очищенная СВ имеет следующий состав: взвешенные вещества - 3 мг/л, БПК20 - 3 мг O2/л, жиры - 0 мг/л; вода бесцветна, прозрачна, запах - на пороге чувствительности.

Осадки из установки биологической очистки, а также регенерационные воды и сброженные осадки направлялись в аэробный минерализатор 35. Ил после трех суток стабилизации содержал 60% беззольного вещества и 50% взвешенных веществ от первоначальной их концентрации.

Стабилизированный ил после уплотнения в течение 4-6 часов в илоуплотнителе 37 направлялся по трубопроводу 39 на вакуумные иловые площадки 40. Влажность обезвоженного ила составляла 86%.

Надиловая вода из уплотнителя 37 и вакуумных иловых площадок 40 по трубопроводу 38 направлялась в усреднитель расходов.

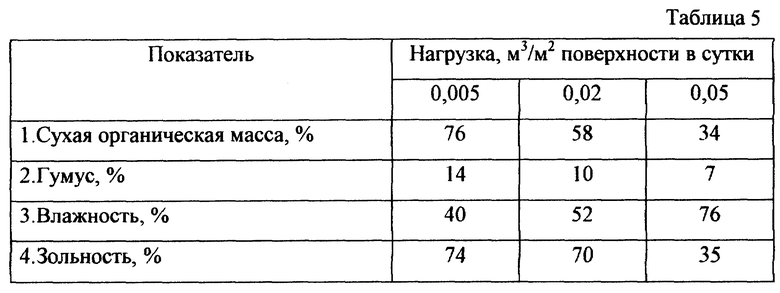

Пример 6. Обезвоженный на вакуумной иловой площадке осадок загружали в ложе с червями. Нагрузка при этом составляла - 0,02 м3/м2 поверхности в сутки. Показатели биогумуса после трехнедельной обработки приведены в табл. 5.

Аналогичные опыты проводились при нагрузке на ложе - 0,005 и 0,05 м3/м2 поверхности в сутки. Результаты приведены в табл. 5.

Из табл. 5 видно, что оптимальной является нагрузка - 0,02 м3/м2 поверхности в сутки.

Использование предлагаемого способа позволяет повысить эффект очистки СВ мясокомбинатов без применения специальных реагентов, химических добавок, а также сократить объем сооружений в целом, решить вопрос утилизации осадков, сократить капитальные, эксплуатационные и энергетические затраты по сравнению с прототипом на 20-60%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ СТОЧНЫХ ВОД К АЭРОБНОЙ БИОЛОГИЧЕСКОЙ ОЧИСТКЕ | 2005 |

|

RU2304085C2 |

| Способ выделения жиромассы из сточных вод и её подготовки для производства биодизеля | 2020 |

|

RU2749371C1 |

| СПОСОБ АНАЭРОБНО-АЭРОБНОЙ ОЧИСТКИ НЕБОЛЬШИХ КОЛИЧЕСТВ СТОЧНЫХ ВОД ПРЕДПРИЯТИЙ ПИЩЕВОЙ ПРОМЫШЛЕННОСТИ | 2002 |

|

RU2253629C2 |

| Установка для очистки жиросодержащих сточных вод | 1987 |

|

SU1581699A1 |

| Способ выделения белково-жировых отходов из сточных вод | 1979 |

|

SU906946A1 |

| СПОСОБ ОЧИСТКИ ПРОИЗВОДСТВЕННЫХ СТОЧНЫХ ВОД. | 2020 |

|

RU2749711C1 |

| СПОСОБ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД И ОБРАБОТКИ ОСАДКОВ | 1999 |

|

RU2158237C1 |

| СПОСОБ ОЧИСТКИ ХОЗЯЙСТВЕННО-БЫТОВЫХ И ПРОМФЕКАЛЬНЫХ СТОЧНЫХ ВОД | 2006 |

|

RU2332360C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 2014 |

|

RU2581870C1 |

| Способ очистки жиросодержащих сточных вод | 1979 |

|

SU1006381A1 |

Изобретение относится к методам очистки сточных вод и может быть использовано на небольших предприятиях, перерабатывающих мясо и мясопродукты. Исходная сточная вода проходит решетку, жироловку, затем в нее добавляют растительный сорбент, смесь флотируют, фильтруют через сорбционную загрузку и направляют в блок биологической очистки. Образующиеся осадки, флотоконцентрат, сорбционную загрязненную загрузку и регенерационные воды подвергают анаэробно-аэробным методам обработки. Для закрепления биоценоза в блоке биологической очистки используют заполнитель типа "ерш". Способ позволяет снизить капитальные, энергетические и эксплуатационные затраты при сохранении высокой степени очистки, а также получать комплексное органическое удобрение. 4 з.п. ф-лы, 1 ил., 5 табл.

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ВЕЛИЧИНЫ И ЗНАКА РЕАКТИВНОЙ МОЩНОСТИ12 | 0 |

|

SU353314A1 |

| RU 2075452 C1, 20.03.1997 | |||

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ МАСЛОСОДЕРЖАЩИХ СТОЧНЫХ ВОД МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 1995 |

|

RU2079452C1 |

| СПОСОБ ОЧИСТКИ ЖИРОСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 1992 |

|

RU2034790C1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ ФОКУСИРОВКИ ОПТИЧЕСКИХ ПРИБОРОВ | 0 |

|

SU203467A1 |

Авторы

Даты

2000-09-27—Публикация

1999-06-15—Подача