Изобретение относится к методам монтажа мощных вентиляторов в ограниченных пространствах, например в шахтах метрополитена, которые не имеют путей для транспортировки громоздких узлов.

Для повышения комфортности и качества проветривания в Московском метрополитене периодически осуществляют замену работающих вентиляторов на более мощные. А так как более мощные вентиляторы имеют большие габариты и вес и устанавливать их нужно в рабочем пространстве через монтажные и технологические проемы, не рассчитанные на габариты мощного вентилятора, увеличить объем вентиляционных шахт и размеры монтажных проемов в давно построенных сооружениях метрополитена или осуществить реконструкцию транспортных путей к вентиляционным шахтам связано с большими вложениями средств и не всегда возможно.

Наиболее рациональным решением проблемы может быть сборка на месте механизма из узлов и элементов, габаритные размеры которых позволяли бы их доставлять в шахты через существующие монтажные и технологические проемы.

Известен способ сборки-разборки вентиляторных установок, например 4-ВУ-15 (см. журнал "Уголь" за 1996 г., N 7, стр. 45), который предусматривает использование блоков заводского изготовления, выполненных в сборно-разборном варианте, обеспечивающий возможность демонтажа установки и повторного монтажа ее на новом месте при минимальном объеме строительных работ.

Описанный в журнале способ годен только для монтажа вентиляторной установки на поверхности земли после планировки участка и изготовления фундамента.

Известен осевой вентилятор и способ его сборки (см. патент РФ N 2061907, кл. F 04 D 19/00, опубл. 10.06.96 г.), заключающийся в установке втулки с выступами внутрь корпуса, монтаж электродвигателя и рабочего колеса и закрепление втулки на корпусе, причем перед установкой втулку разворачивают до положения, в котором она имеет максимальный габаритный размер меньше диаметра цилиндрической поверхности корпуса. Затем совмещают оси сферических поверхностей втулки до совпадения продольных осей втулки и корпуса, а также сферических поверхностей выступов втулки и корпуса, после чего производят монтаж электродвигателя и обтекателя, монтируют на оси электродвигателя вентиляторное колесо и закрепляют втулку на корпусе штифтами и винтами.

Сложность монтажа по известному способу и снабжение конструкции вентилятора дополнительными полостями вызвано исключительно высокими требованиями к габаритам и весу механизмов, монтируемых в космических аппаратах.

Наиболее близким по технической сущности к заявляемому способу является способ демонтажа и монтажа осевого нагнетательного вентилятора чешской фирмы ZVVZ Милевско (см. Инструкцию по монтажу и эксплуатации вентиляторов модели АРС 1400 и модели АРС 1800 для вентиляции помещений метрополитена, изд. 1997 г., стр. 4-6), принятый в качестве прототипа.

Известный способ главным образом ориентирован на монтаж в шахте собранного на заводе вентилятора, опускаемого в раскрытую шахту с помощью грузоподъемного механизма, причем электродвигатель опускают отдельно и вставляют в сердечник диффузора после закрепления последнего на фундаменте в шахте. Собранный вентилятор (без двигателя) весит более пяти тонн, что предъявляет высокие требования к мощности подъемного механизма и прочности стропов. Прототип предусматривает и постепенное разделение вентилятора на отдельные узлы, для чего сначала снимают или раскрывают верхнюю часть диффузора и сердечника и извлекают серводвигатель, отделяют опорную раму, снимают верхние половинки сердечника, кожух диффузора и демонтируют всасывающий патрубок. Разделенные узлы опускают в раскрытую шахту и производят монтаж в обратном порядке.

Монтаж вентилятора в шахте из отдельных узлов может быть осуществлен с помощью обычных строп-подъемных механизмов.

Однако поперечные размеры отделенных друг от друга узлов остаются прежними, что делает невозможным транспортировку их через существующие монтажные проемы и транспортные пути действующего метрополитена.

Целью настоящего изобретения является осуществление монтажа мощного вентилятора, отдельные узлы которого превышают размеры монтажных проемов закрытых шахт метрополитена, не имеющих транспортных путей ремонтного назначения, с сохранением и восстановлением рабочих характеристик.

Указанная цель достигается тем, что конструкция узлов, которые по своим габаритам не смогут быть транспортированы через монтажные проемы, разрезают по осям симметрии на элементы, причем цилиндрические узлы: всасывающий патрубок, корпус рабочего колеса и направляющего аппарата, а также шиберного устройства разрезают по радиальной линии, лежащей в горизонтальной плоскости. Корпус диффузора вместе с его сердечником режут во взаимно перпендикулярных плоскостях, линия пересечения которых совпадает с центральной осью вентилятора. Для ослабления вредного воздействия изгибающих усилий при строповке разрезанного корпуса шиберного устройства, диаметр которого 2,5 м, используют фиксирующие дугообразные приспособления и штыри для соединения с каждой половиной корпуса фиксирующих дуг. Длину штырей подбирают так, чтобы смонтированный на время транспортировки сектор свободно прошел в проем к месте монтажа корпуса, где последний освобождают из фиксирующего приспособления. После монтажа всех узлов устанавливают электродвигатель и проверяют соосность вала электродвигателя с основным валом.

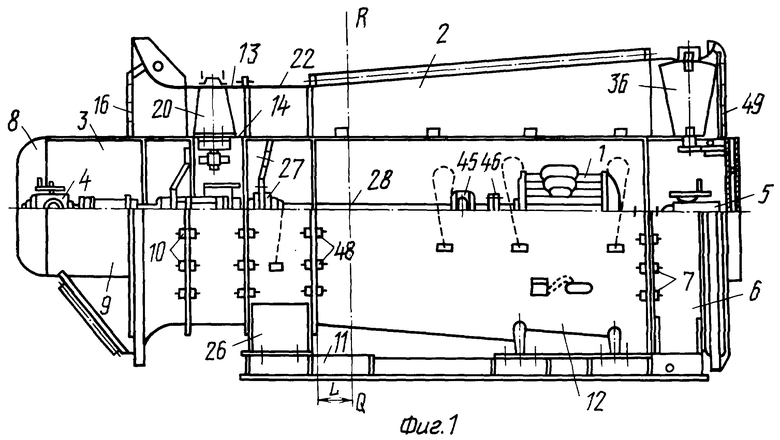

На прилагаемых чертежах изображено:

Фиг. 1 - осевой нагнетательный вентилятор в сборе.

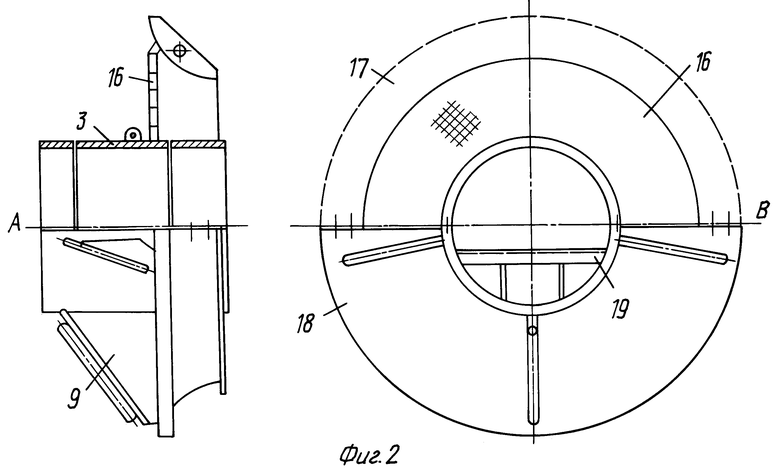

Фиг. 2 - всасывающий патрубок в двух проекциях.

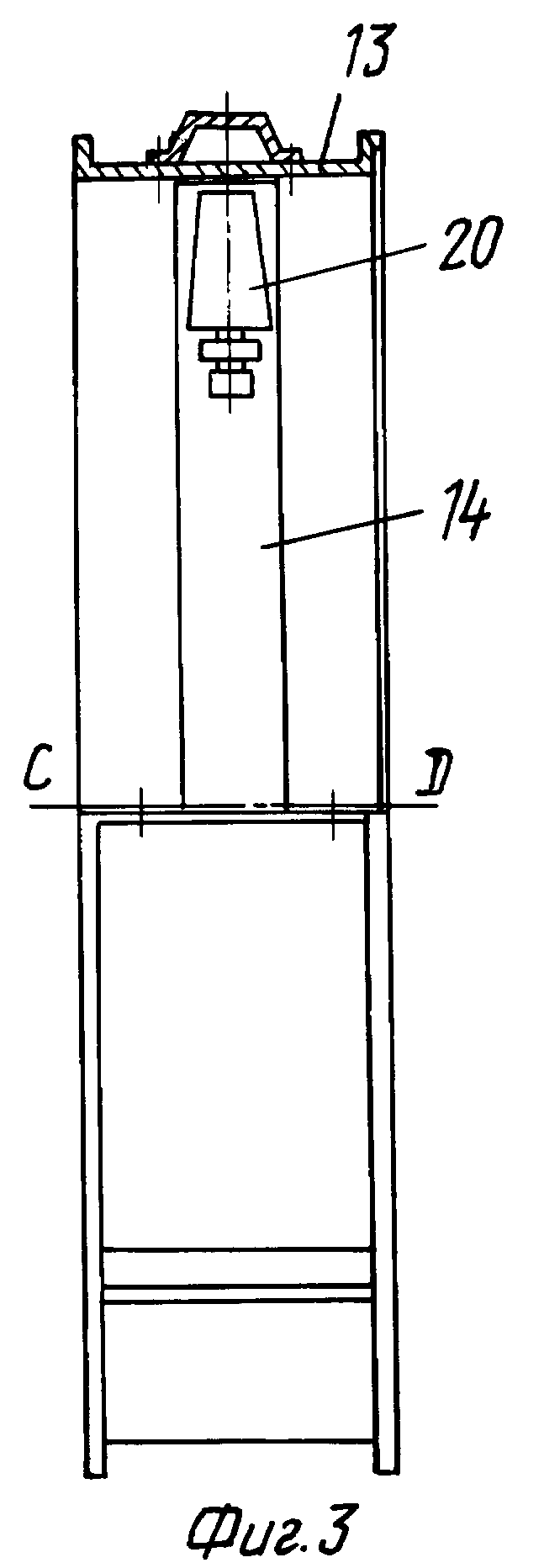

Фиг. 3 - корпус рабочего колеса.

Фиг. 4 - этот же корпус без рабочего колеса.

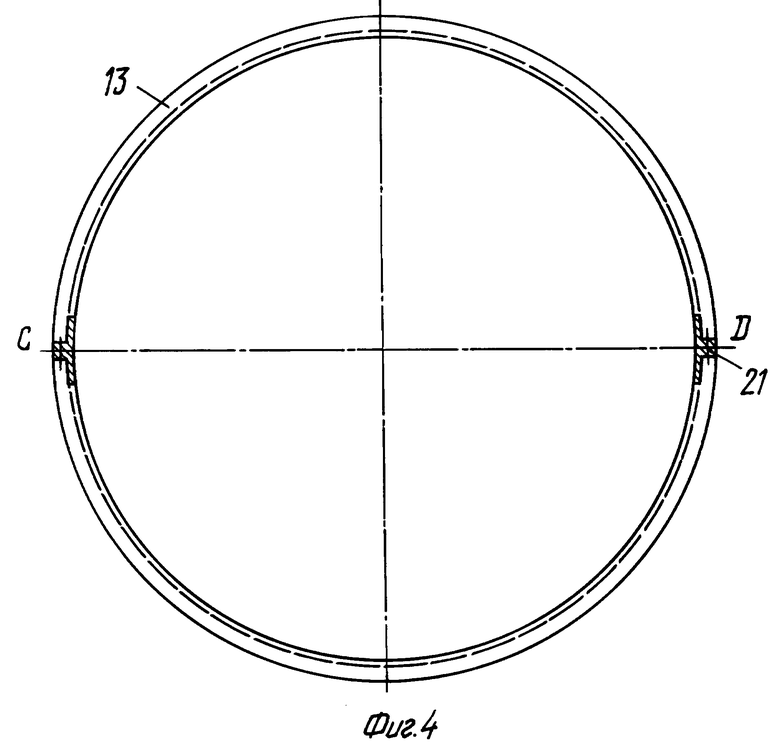

Фиг. 5 - две проекции направляющего аппарата.

Фиг. 6 - диффузор в двух проекциях со смонтированной внутри него опорной площадкой для электродвигателя.

Фиг. 7 - шиберное устройство в двух проекциях.

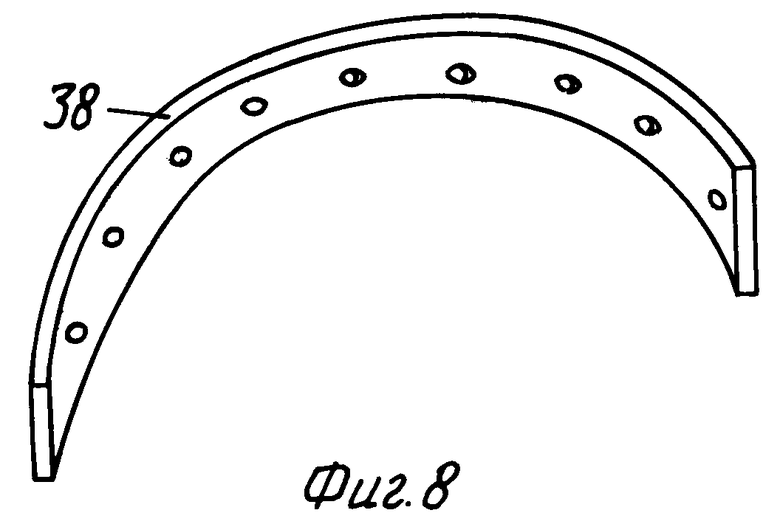

Фиг. 8 - фиксирующее приспособление.

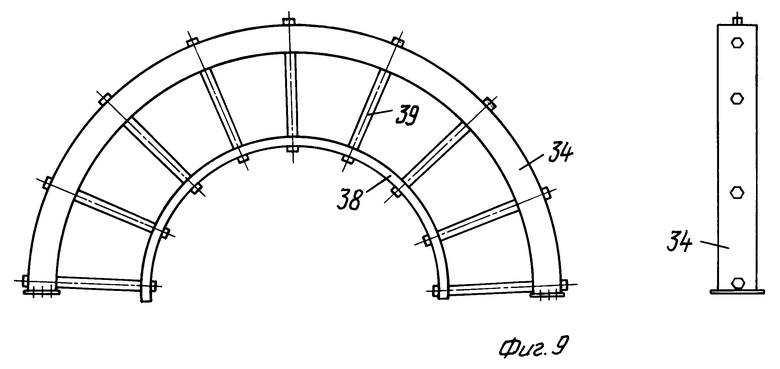

Фиг. 9 - сектор, образованный корпусом шиберного устройства и фиксирующим приспособлением.

Фиг. 10 - корпус направляющего аппарата и соосно с ним обрезанный в вертикальной плоскости корпус диффузора.

Фиг. 11 - кольцевая вставка с фланцем.

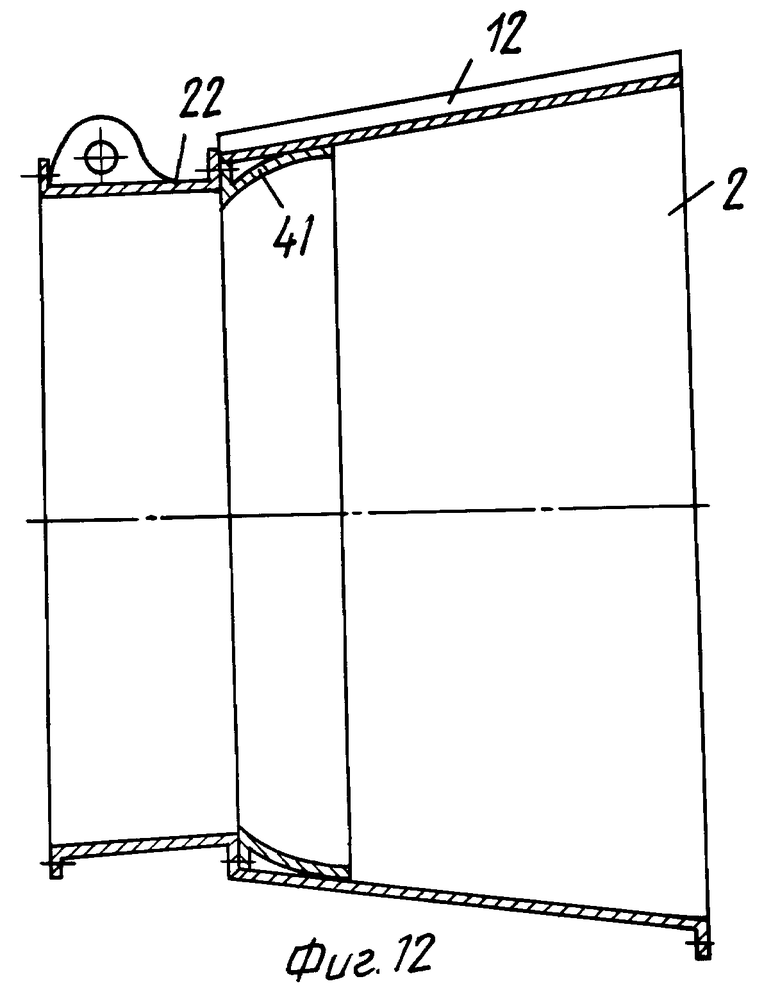

Фиг. 12 - соединение обрезанного корпуса диффузора с помощью кольцевой вставки с корпусом направляющего аппарата.

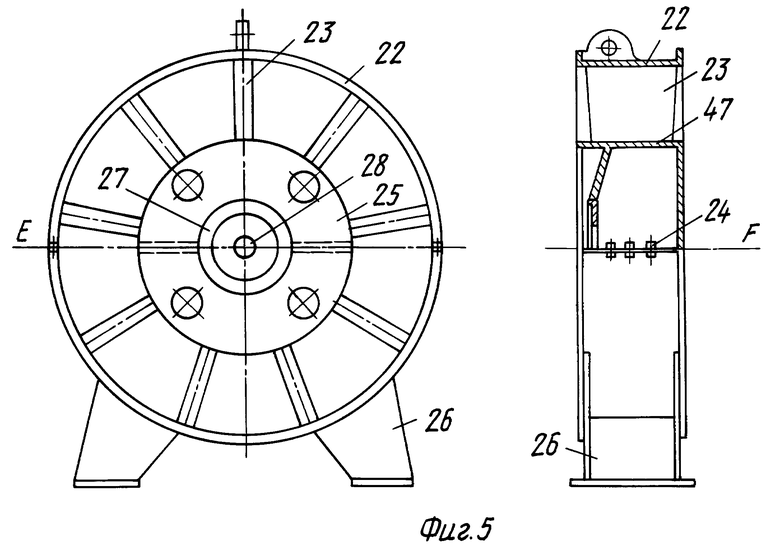

Фиг. 13 - две проекции опорной рамы.

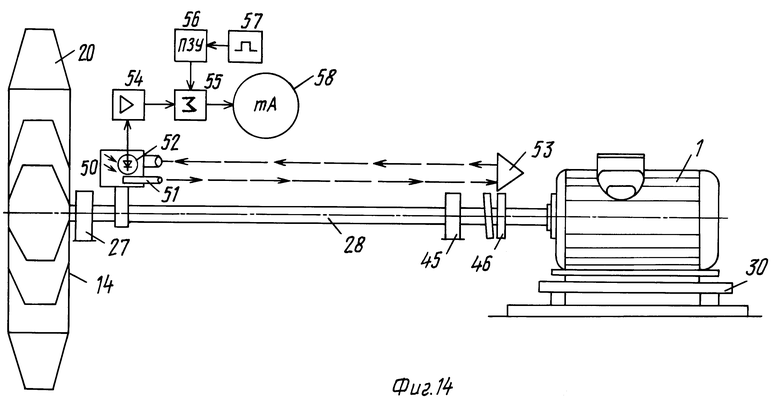

Фиг. 14 - схема центровки вала электродвигателя с основным валом вентилятора посредством лазерного луча.

Осевые нагнетательные вентиляторы APC (АПЦ) поступают из Чешской Республики в собранном виде. (Электродвигатель 1 поставляется отдельно). Для того чтобы смонтировать вентилятор внутри шахты через существующие монтажные проемы, разбирают вентилятор на отдельные узлы согласно Инструкции завода-изготовителя вентилятора.

Снимают верхнюю часть корпуса диффузора 2 (см. также фиг. 6 ) и сердечник 3. Ослабляют болты под серводвигателями 4 и 5. Шиберное устройство 6 фиксируют строповкой и ослабляют болты 7, которыми шиберное устройство 6 соединено с диффузором 2, после чего шиберное устройство переносят на площадку для дальнейшего демонтажа. Снимают крышку 8 и верхнюю половину сердечника 3 всасывающего патрубка 9, который фиксируют строповкой и ослабляют болты 10 соединительного фланца, отсоединяя патрубок 9. Освобождаются от опорной рамы 11, извлекают все верхние половины сердечника 3, отделяют корпус 12 диффузора 2, корпус 13 рабочего колеса 14 (см. также фиг. 3 и 4), корпус 22 направляющего аппарата.

Из-за больших поперечных размеров разделенные друг от друга узлы вентилятора не могут быть пропущены через существующие монтажные проемы в шахту, то осуществляют разделение узлов на элементы, ослабляя болтовые крепления соединенных между собой конструкций и разрезая наиболее крупные конструкции узлов по радиальным плоскостям симметрично друг другу.

У всасывающего патрубка 9 снимают решетку 16, корпус же патрубка 9 разрезают по линии A-B (см. фиг. 2), которая является радиальной, проходит через центр "O" вентилятора и лежит в горизонтальной плоскости собранного вентилятора. Линия A-B является осью симметрии для патрубка 9 и разделяет его корпус на две равные половины 17 - верхнюю (изображена пунктиром) и нижнюю половину 18, из которой извлекают нижнюю половину сердечника 3 с подставкой 19 для серводвигателя 4. К кромкам элементов, образовавшихся после разрезания конструкции, приваривают фланцы с отверстиями для болтового скрепления разрезанных частей узлов.

На рабочем колесе 14 снимают часть его лопастей 20 с противоположных сторон, что позволяет просунуть рабочее колесо 14 с оставленными лопастями в монтажный проем. Сам корпус 13 (см. фиг. 3 и 4) разделяют на две половины по линии C-D после ослабления болтов на фланцах 21, предусмотренных с обеих сторон корпуса 13.

Корпус 22 направляющего аппарата (см. фиг. 5) отсоединяют от направляющих пластин 23, ослабляют болты крепления 24 фланцев на линии E-F и разделяют направляющий аппарат по этой линии на две половины, т.е. диск 25 с соответствующими направляющими пластинами и корпус 22, нижняя половина которого имеет башмаки 26. Главный подшипник 27 извлекают совместно с основным валом 28.

Корпус 12 диффузора из-за его громоздкости разделяют на четыре части, как и сердечник 29, предварительно сняв основание 30 для электродвигателя 1. Разделение осуществляют посредством разрезания корпуса диффузора по взаимно перпендикулярным плоскостям: горизонтальной плоскости G-H и вертикальной J-K, линия пересечения которых совпадает с центральной осью вентилятора. Такое разделение обеспечивает проход элементов сердечника 29 без удаления с них жестких опор 31 с башмаками 32 и трубами 33 (для ввода электрических проводов внутрь вентилятора) через монтажный проем, а также элементов корпуса 12 диффузора 2 к месту их монтажа в шахте после прикрепления к разрезанным кромкам фланцев.

Наиболее трудоемким процессом является демонтаж и транспортирование элементов шиберного устройства из-за большого диаметра (2,5 м) его корпуса 34 (см. фиг. 7) и чувствительности последнего в разобранном состоянии к ударам и изгибающим усилиям при строповке и транспортировании. Поэтому снимают с осей 35 все шиберные заслонки 36, извлекают болты из отверстий 15 заслонок 36.

После полного удаления осей 35 разделяют корпус 34 и сердечник 37 по линии M-N, которая совпадает с их горизонтальными диаметрами окружностей.

Для защиты полуокружностей корпуса 34 от изгибающих усилий при строповке и последствий ударных нагрузок в момент транспортировки через монтажный проем и размещении в тесной шахте используют фиксирующее приспособление, выполненное из дуги 38 (см. фиг. 8) и резьбовых штырей 39 (см. фиг. 9), длину которых выбирают в зависимости от ширины проема так, чтобы секторная конструкция, образованная половиной корпуса 34 и фиксирующей дугой 38, могла быть свободно пропущена торцевой частью в монтажный проем в шахту, где корпусные половины освобождают от фиксирующего приспособления.

В случае, когда горизонтальный размер шахты не позволяет разместить вентилятор, то укорачивают часть корпуса 12 диффузора 2 и его сердечника 29 на необходимую длину L (см. фиг. 2 и 6), осуществляя разрез по вертикальной плоскости R-Q. Так как после удаления отрезанной части (см. фиг. 10) диаметр корпуса 12 диффузора окажется больше диаметра сопрягаемого с ним корпуса 22 направляющего аппарата, то используют кольцевую вставку (см. фиг. 11) с кольцевым фланцем 40 и сферической частью 41. Кольцевой фланец 40 приваривают к внутренней поверхности корпуса 12 диффузора по линии обреза R-Q вместе с его сферической частью 41, которая обеспечивает плавное сопряжение внутренней поверхности диффузора 2 с внутренней поверхностью корпуса 22 направляющего аппарата (см. фиг. 12), что предотвращает образование вихрей воздуха при работе вентилятора.

Опорную раму 11 (см. фиг. 13) также укорачивают по продольной оси на величину L. Для того чтобы сохранить посадочные площадки 42 для опоры и закрепления башмака 26 (см. также фиг. 5) направляющего аппарата 15, вырезают часть конструкции опорной рамы по вертикальным плоскостям X-Y и W-Z, отстоящих друг от друга на расстоянии L. Разделенные части опоры сдвигают вплотную торцами и сваривают.

Сначала при монтаже закрепляют опорную раму 11 с помощью анкерных болтов. Фундамент вентилятора заливают жидким бетоном и дожидаются его отвердения.

Монтаж узлов осуществляют в обратном порядке.

Монтируют шиберное устройство, начиная с сердечника 37, цилиндрические половинки которого стягивают болтами за фланцы, устанавливают на опорные площадки 43 (см. фиг. 13) башмаки 44 нижней половины корпуса 34 (см. фиг. 7), укрепляют их на опорной плите 11. Монтируют оси 35 с шиберными заслонками 36 на установленном в шиберном устройстве сердечнике 37.

Монтаж диффузора 2 также начинают сразу с его сердечника 29 (см. фиг. 6), арматуру нижних четвертинок которого, т.е. трубы 33 и стойки 31 опоры просовывают через соответствующие отверстия нижних частей корпуса 12 диффузора, также разделенного на четыре части. Прикрепляют башмаки 32 к опорам 31, стягивают болтами разделенные части сердечника 29 и корпуса 12 диффузора 2. Внутри сердечника размещают основание 30 для электродвигателя 1 и приваривают его к сердечнику 29, как только будет отрегулирована горизонтальность опорной площадки основания 30. Посредством болтов 7 (см. фиг. 1) соединяют нижние половины корпусов шиберного устройства 6 и диффузора 2. Устанавливают электродвигатель 1 на опорную площадку основания 30 и производят предварительную регулировку с помощью грузоподъемного механизма. Главный подшипник 27 и подшипник 45 одевают на основной вал 28 (см. фиг. 1 и 14), который соединяют с валом электродвигателя 1 посредством муфты 46.

Собирают направляющий аппарат (см. фиг. 5), начиная с монтажа диска 25, в центральном отверстии которого устанавливают главный подшипник 27 и стягивают болтами элементы разделенного по радиусу диска 25, на котором монтируют корпус 47 с направляющими плоскостями 23, и всю эту конструкцию размещают внутри корпуса 22. Башмаки последнего устанавливают на посадочные площадки 43 (см. фиг. 13) опорной рамы 11 и закрепляют болтами. Направляющий аппарат 15 присоединяют к диффузору посредством болтового стягивания их фланцев 48 (см. фиг. 1) или же в случае использования обрезанного диффузора фланцев направляющего аппарата и кольцеобразной вставки, приваренной к диффузору (см. фиг. 11 и 12).

Соединяют вместе половины корпуса 13, монтируют внутри рабочее колесо 14 на основном валу 28. Устанавливают под заданным углом ранее снятые лопасти 20 и присоединяют болтами корпус 13 к корпусу направляющего аппарата 13.

И наконец собирают элементы всасывающего патрубка 9 (см. фиг. 2), присоединяя верхнюю половину сердечника 3 к нижней, снабженной подставкой 19 для механизмов, размещаемых в данной части вентилятора. Устанавливают собранный сердечник 3 в корпусе всасывающего патрубка 9, который с помощью болтов 10 прикрепляют к корпусу рабочего колеса (см. фиг. 1). Размещают внутри серводвигатель 4, укрепляют на патрубке решетку 16 и закрывают сердечник 3 крышкой 8.

На противоположном конце вентилятора внутри сердечника 37 размещают серводвигатель 5 со всеми механизмами регулирования положения шиберных заслонок 36 и осуществляют соответствующие соединения. Прикрепляют решетку 49 к торцевой части шиберного устройства 6.

Для проверки соосности соединенных через муфту 46 основного вала 28 и вала электродвигателя 1 используют схему контроля (см. фиг. 14), которую монтируют после окончания монтажа вентилятора при раскрытом сверху диффузоре внутри на время проверки. Прибор 50 с лазером 51 и чувствительным к лазерному излучению фотодиодом 52 укрепляют на основном валу 28, а трехгранную призму 53 полного внутреннего отражения - на полумуфте вала электродвигателя 1 так, чтобы отраженный призмой 53 луч лазера 51 воздействовал на фотодиод 52, сигнал с выхода которого усиливают усилителем 54 и сравнивают в сумматоре 55 с эталонным сигналом извлекаемого из микросхемы 56 постоянного запоминающего устройства (ПЗУ) после подачи импульса от тактового генератора 57. Результирующий сигнал подают на вход индикатора 58.

Проверку соосности осуществляют в четырех точках ортогональных плоскостей, в которых фиксируют лазер 51 и трехгранную призму 53 после поворота соединенных валов на 90o.

При обнаружении отклонений осуществляют регулировку положения электродвигателя 1 с помощью подкладок, которые укладывают между основанием 30 и опорной площадкой электродвигателя 1.

Таким образом предлагаемый способ позволяет смонтировать вентилятор из узлов, которые не могут из-за своих габаритных размеров пропущены через монтажные проемы вентиляционных шахт метрополитена не только в Москве, но и других метрополитенов Российской Федерации, а также ближнего и дальнего зарубежья, где по каким-либо причинам невозможно расширить размеры монтажных проемов и объем камер вентиляционных шахт. Изобретение позволяет сохранить все рабочие характеристики вентилятора после монтажа.

Предлагаемое изобретение позволит произвести реконструкцию вентиляционных систем без значительных капитальных затрат на расширение монтажных проемов и особенно вентиляционных помещений, использовать грузоподъемные механизмы меньшей мощности, чем рекомендуемые заводом-изготовителем вентилятора для монтажа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕНТИЛЯЦИОННАЯ УСТАНОВКА | 1993 |

|

RU2123642C1 |

| СПОСОБ ОСУШЕНИЯ ТОННЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2032023C1 |

| СПОСОБ И СИСТЕМА ИСПОЛЬЗОВАНИЯ СБРОСНОГО ТЕПЛА МЕТРОПОЛИТЕНА | 1999 |

|

RU2191440C2 |

| НАСОСНАЯ УСТАНОВКА | 1991 |

|

RU2020277C1 |

| СПОСОБ ВЕНТИЛЯЦИИ ТОННЕЛЕЙ МЕТРОПОЛИТЕНА ГЛУБОКОГО ЗАЛОЖЕНИЯ ПРИ ИХ СТРОИТЕЛЬСТВЕ | 1996 |

|

RU2105098C1 |

| СПОСОБ ЭЛЕКТРОСНАБЖЕНИЯ ПОДВИЖНОГО СОСТАВА В ЭЛЕКТРОДЕПО МЕТРОПОЛИТЕНА И ВАГОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2156703C1 |

| СПОСОБ МОНТАЖА ЗАКЛАДНЫХ ЧАСТЕЙ И ИХ АНКЕРОВКИ ВЕРТИКАЛЬНЫХ ГИДРОМАШИН | 2000 |

|

RU2180944C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАСОСНОГО АГРЕГАТА МОДЕЛЬНОГО РЯДА И МОДЕЛЬНЫЙ РЯД ЭЛЕКТРОНАСОСНЫХ АГРЕГАТОВ, ИЗГОТОВЛЕННЫХ ЭТИМ СПОСОБОМ | 2013 |

|

RU2509926C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАСОСНОГО АГРЕГАТА МОДЕЛЬНОГО РЯДА И МОДЕЛЬНЫЙ РЯД ЭЛЕКТРОНАСОСНЫХ АГРЕГАТОВ, ИЗГОТОВЛЕННЫХ ЭТИМ СПОСОБОМ | 2013 |

|

RU2505713C1 |

| Вентиляционная установка главного проветривания | 1981 |

|

SU968456A1 |

Изобретение относится к методам монтажа мощных вентиляторов в ограниченных пространствах, например в шахтах метрополитена, которые не имеют путей для транспортировки громоздких узлов, и позволяет осуществить монтаж мощного вентилятора, отдельные узлы которого превышают размеры монтажных и технологических проемов закрытых вентиляционных шахт метрополитена, не имеющих транспортных путей ремонтного назначения, с сохранением и восстановлением рабочих характеристик. Это достигается тем, что с узлов снимают все механизмы и детали, препятствующие проходу через монтажный проем узла. Узлы, которые и после демонтажа превышают размеры монтажных проемов, разделяют на элементы, разрезая их корпуса по радиальной линии в горизонтальной плоскости, а наиболее громоздкое шиберное устройство после снятия шиберных заслонок и разрезания корпуса на две половины заключают в фиксирующее приспособление, предохраняющее от повреждения корпус при строповом транспортировании. Корпус диффузора с его сердечником разрезают во взаимно перпендикулярных плоскостях. В случае превышения длины вентилятора продольного размера шахты отрезают часть корпуса диффузора и его сердечника в вертикальной плоскости и соответственно укорачивают опорную раму. 4 з.п.ф-лы, 14 ил.

| Вентиляторы осевые нагнетательные мод | |||

| Трансформатор для ртутных ламп | 1924 |

|

SU1400A1 |

| Инструкции по монтажу и эксплуатации фирмы ZVVZ | |||

| Милевско, 1997, N 1, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ОСЕВОЙ ВЕНТИЛЯТОР И СПОСОБ ЕГО СБОРКИ | 1993 |

|

RU2061907C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ЖЕЛЕЗООТДЕЛИТЕЛЬ | 1931 |

|

SU26997A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ СТРУКТУР ОЧЕНЬ МАЛОГО РАЗМЕРА НА ПОЛУПРОВОДНИКОВОЙ ПОДЛОЖКЕ | 1996 |

|

RU2168797C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ИНЪЕКЦИОННОЙ СМЕСИ ДЛЯ ЦЕМЕНТАЦИОННОГО ЗАКРЕПЛЕНИЯ ГРУНТОВ И СПОСОБ ЕЁ ВВЕДЕНИЯ В ГРУНТ | 2020 |

|

RU2743651C1 |

Авторы

Даты

2000-09-27—Публикация

1999-06-22—Подача