Изобретение относится к обработке металлов давлением и предназначено для использования в металлургической промышленности при производстве деталей из прутка типа клемм рельсового скрепления, соединительных скоб и петель.

Известен способ гибки прутков и устройство для осуществления (см. авторское свидетельство N 1214275, кл. B 21 D 11/20, опубл. в Б.И. 1986, N 8), в соответствии с которым сперва отгибают концевые участки заготовки, а затем в обратном направлении гнут ее среднюю часть. Эти признаки совпадают с существенными признаками заявляемого изобретения. Чтобы получить детали пространственной формы, концевой участок перемещают под углом к оси заготовки по контуру шаблона, а средний участок надвигают на рабочую поверхность шаблона. После потери устойчивости происходит формовка детали.

Недостатком способа является то, что он не обеспечивает многоугловую гибку изделий замкнутой формы. Кроме того, зажатие концевых участков заготовки значительно снижает производительность гибки по сравнению с гибкой на прессах в штампах.

Известен способ изготовления деталей из прутка (см. авторское свидетельство N 649488, кл. B 21 D 35/00, опубл. в Б.И. 1979, N 8), при котором пруток последовательно изгибают в штампе в два перехода на позицию окончательной гибки при обратном ходе плиты штампа. Эти признаки совпадают с существенными признаками заявляемого изобретения.

Недостатком этого способа является ограниченная технологическая возможность гибки сложных деталей пространственной формы в одном штампе. На первом переходе выполняется всего один изгиб заготовки, а на втором переходе - догибка одного конца заготовки под углом к плоскости первого изгиба и формовка другого конца заготовки, что позволяет изготавливать лишь простые детали узкой номенклатуры. Кроме того, перемещение на втором переходе формующих элементов в горизонтальном направлении усложняет конструкцию штампа и требует высокой прочности деталей, преобразующих вертикальное усилие пресса в горизонтальные.

Наиболее близким по технической сущности к заявленному является выбранный в качестве прототипа способ изготовления деталей из прутка (см. патент СССР N 1817723, кл. B 21 D 35/00, 22/02, опубл. в Б.И. 1993), имеющих пространственно форму и состоящих из петлеобразной средней части, направленных к ней концевых участков и промежуточных изогнутых участков, включающий последовательно осуществляемые предварительную и окончательную гибку заготовки в штампе с передачей предварительно изогнутой заготовки на позицию окончательной гибки при обратном ходе подвижной плиты штампа, при этом в процессе предварительной гибки производят гибку концевых участков заготовки, изгиб в обратном направлении ее средней части и последующий изгиб промежуточных участков в направлении гибки концевых участков, а в процессе окончательной гибки осуществляют гибку средней части и промежуточных участков заготовки в плоскости, расположенной под углом к плоскости предварительной гибки. Эти признаки совпадают с существенными признаками заявляемого изобретения.

Недостатком этого способа является невозможность получения в одном штампе точных деталей пространственной формы с сужением петлеобразной средней части и с наклонными концевыми участками. При деформировании этим способом заготовок без нагрева точность деталей не удовлетворяет требованиям из-за значительного пружинения при гибке. Кроме того, рубка мерной заготовки за пределами гибочного штампа на отдельном прессе требует использования специальных передающих устройств, синхронизированных с работой штампа.

Для аналогов и прототипа общей причиной, препятствующей изготовлению точных деталей пространственной формы, является несовершенная схема выполнения технологических переходов.

В основу изобретения поставлена задача в способе изготовления деталей из прутка путем рационального совмещения нескольких операций дополнительной гибки, калибровки и рубки прутка в одном штампе обеспечить расширение технологических возможностей изготовления в одном штампе деталей пространственной формы с сужением петлеобразной средней части и с наклонными концевыми участками с высокой точностью, а также повышение производительности при сокращении количества используемого для изготовления деталей оборудования.

Для решения указанных задач в способе изготовления деталей из прутка, имеющих пространственную форму и состоящих из петлеобразной средней части, направленных к ней концевых участков и промежуточных изогнутых участков, включающем последовательно осуществляемые предварительную и окончательно гибку заготовки в штампе с передачей предварительно изогнутой заготовки на позицию окончательной гибки при обратном ходе подвижной плиты штампа, при этом в процессе предварительной гибки производят гибку концевых участков заготовки, изгиб в обратном направлении ее средней части и последующий изгиб промежуточных участков в направлении гибки концевых участков, а в процессе окончательной гибки осуществляют гибку средней части и промежуточных участков заготовки в плоскости, расположенной под углом к плоскости предварительной гибки, в отличие от прототипа изгиб промежуточных участков заготовки в процессе предварительной гибки осуществляют одновременно с калибровкой до получения углов наклона промежуточных участков к средней части, величина которых меньше, чем в детали, а в процессе окончательной гибки производят дополнительную гибку на оправке средней части заготовки в направлении сужения ее петли с увеличением углов наклона промежуточных участков к средней части до величины этих углов в детали и дополнительную гибку концевых участков в направлении изменения величины их удаления от промежуточных участков. Перед предварительной гибкой производят рубку в штампе из прутка мерной заготовки.

Вышеизложенные признаки заявляемого изобретения обеспечивают получение технического результата, заключающегося в изготовлении с высокой производительностью точных деталей пространственной формы с сужением петлеобразной средней части и с наклонными концевыми участками в штампе на одном прессе вместо изготовления этих деталей с догибкой средней части и концов на отдельном прессе. По предложенному способу заготовка рубится в том же штампе, а не на отдельном прессе в отличие от известного способа.

Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом состоит в следующем.

Изгиб с калибровкой промежуточных участков детали в процессе предварительной гибки до получения ими углов наклона к средней части меньших, чем в детали на величину их последующего уменьшения при окончательной гибке, позволяет на одном прессе предварительно сформировать с высокой точностью промежуточные участки таким образом, чтобы при последующей окончательной гибке на этом же прессе получить деталь пространственной формы, которую по существующей технологии потребовалось бы изгибать на втором прессе. При этом, если углы наклонов промежуточных участков к средней части окажутся меньшими, чем в детали, на величину, большую величины их последующего увеличения при окончательной гибке, то после гибки средней части детали в направлении сужения ее петли отбираемый для формирования сужения металл частично останется в промежуточных участках, и они окажутся больше требуемых размеров и с неточной конфигурацией. Если углы наклонов промежуточных участков к средней части окажутся меньшими, чем в детали, на величину, меньшую величины их последующего увеличения при окончательной гибке, то после гибки средней части детали промежуточные участки окажутся с размерами, меньшими требуемых, и с неточной конфигурацией.

Осуществление при окончательной гибке дополнительной гибки на оправке средней части детали в направлении сужения ее петли дает возможность совместить за один ход пресса гибку в двух направлениях: в плоскости, наклонной плоскости предварительной гибки, и в перпендикулярной ей плоскости. Таким образом, расширяются технологические возможности изготовления на одном прессе с высокой точностью деталей пространственной формы с сужением петлеобразной средней части, которое невозможно образовать при предварительной гибке.

Дополнительный изгиб концевых участков заготовки в направлении изменения их удаления по отношению к промежуточным участкам при окончательной гибке позволяет расширить технологические возможности изготовления на одном прессе деталей с подогнутыми внутрь или наружу концевыми участками.

Рубка мерной заготовки из прутка в штампе перед гибкой позволяет автоматизировать процесс изготовления деталей на одном прессе и повысить при этом производительность изготовления деталей сложной пространственной формы.

Сущность изобретения поясняется чертежами, на которых изображено:

на фиг. 1 - пример изготавливаемой детали клеммы;

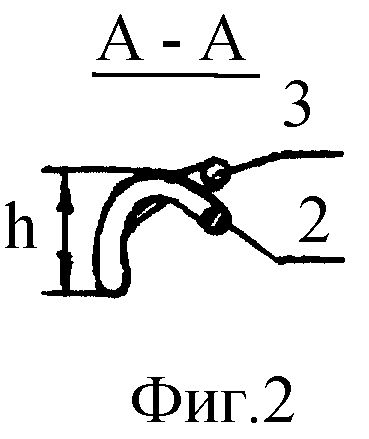

на фиг. 2 - разрез А-А на фиг. 1;

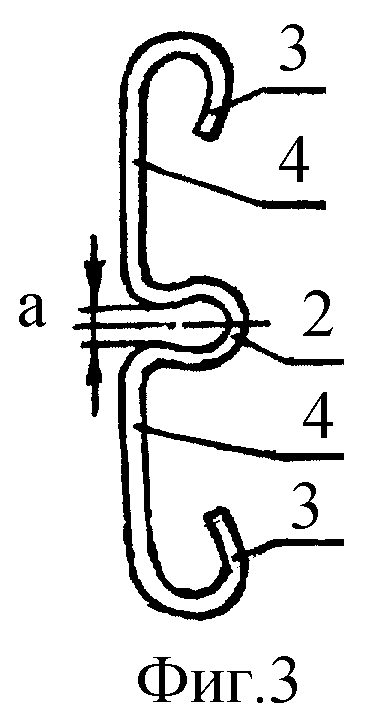

на фиг. 3 - вид сверху на деталь на фиг. 1 с концевыми участками, подогнутыми в направлении их приближения по отношению к промежуточным участком;

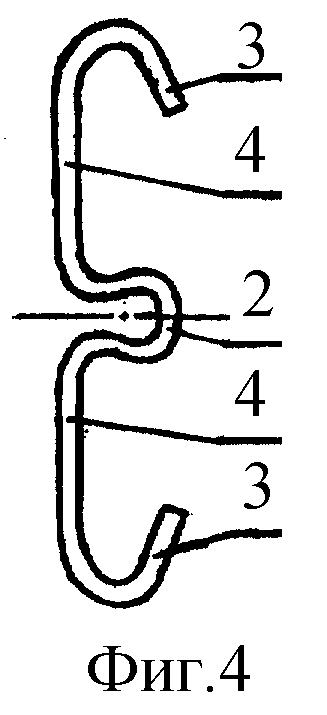

на фиг. 4 - деталь с концевыми участками, подогнутыми в направлении их удаления по отношению к промежуточным участкам;

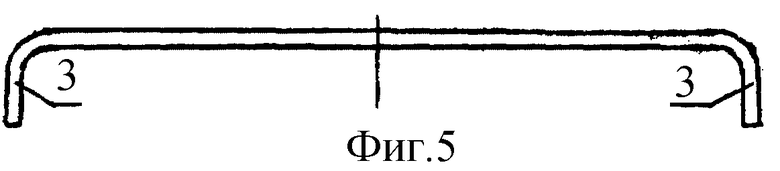

на фиг. 5 - заготовка после гибки концевых участков;

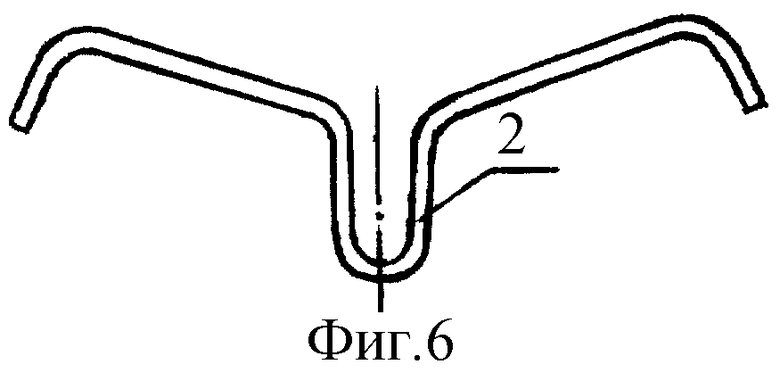

на фиг. 6 - заготовка после гибки ее средней части;

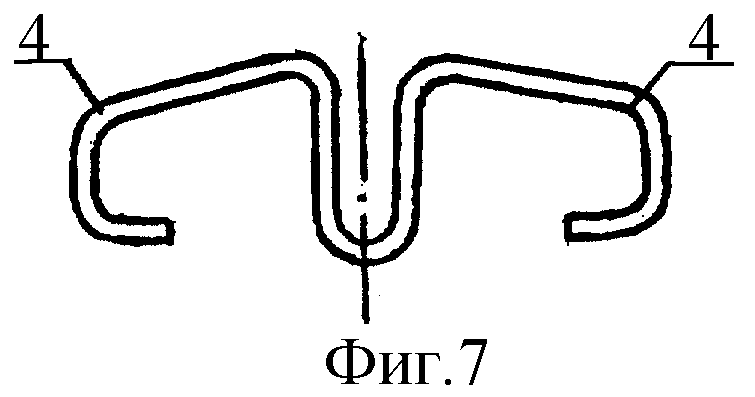

на фиг. 7 - заготовка после предварительной гибки;

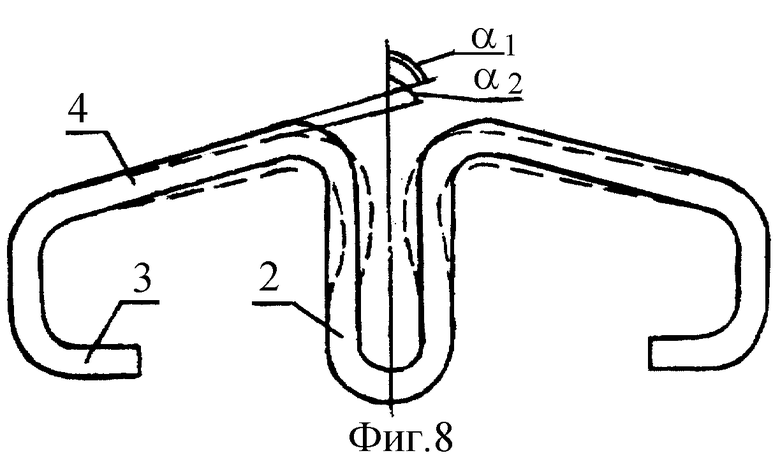

на фиг. 8 - увеличение углов наклона промежуточных участков к средней части после окончательной гибки при сужении петли средней части;

на фиг. 9 - штамп для реализации способа;

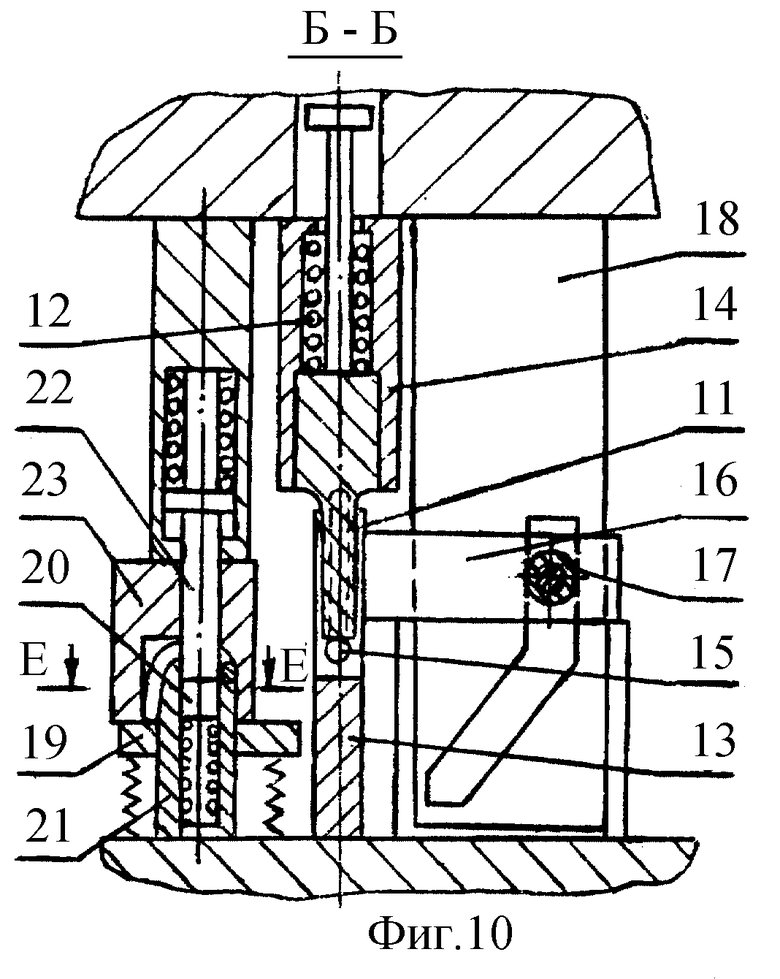

на фиг. 10 - разрез по Б-Б на фиг. 9;

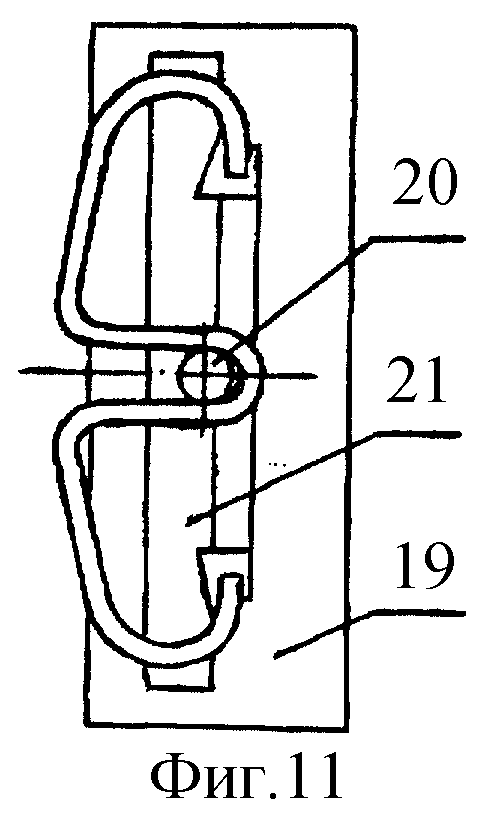

на фиг. 11 - предварительно изогнутая деталь, установленная на оправке, после передачи на позицию окончательной гибки;

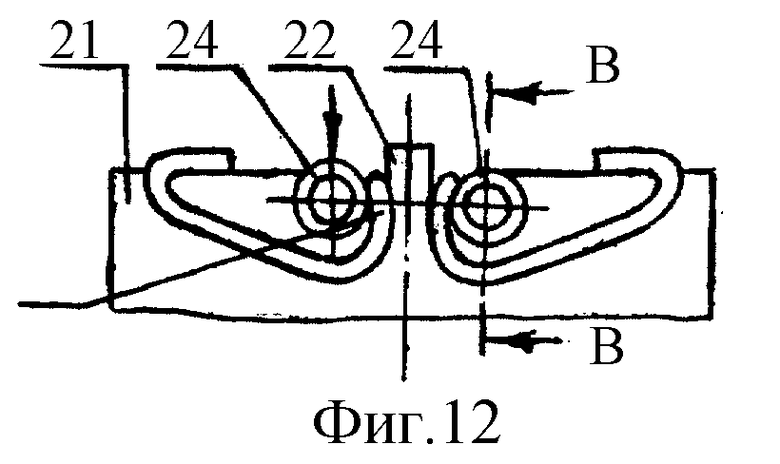

на фиг. 12 - схема дополнительной гибки на оправке средней части детали роликами, смонтированными на матрице (не показана);

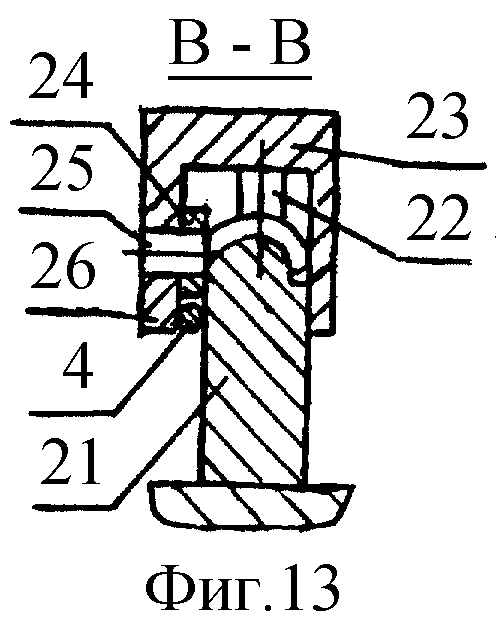

на фиг. 13 - разрез по В-В на фиг. 12;

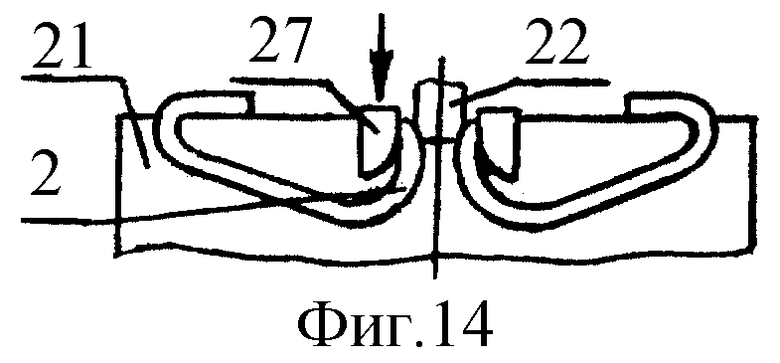

на фиг. 14 - вариант схемы дополнительной гибки на оправке средней части детали выступами матрицы (не показана);

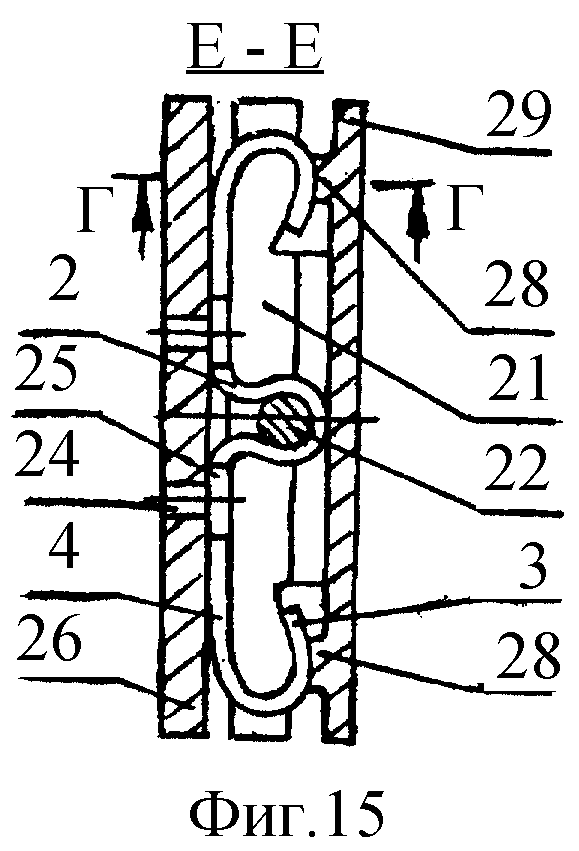

на фиг. 15 - окончательно изготовленная деталь с концевыми участками, изогнутыми в направлении их приближения к промежуточным участкам, перед съемом с оправки, разрез по Е-Е на фиг. 10;

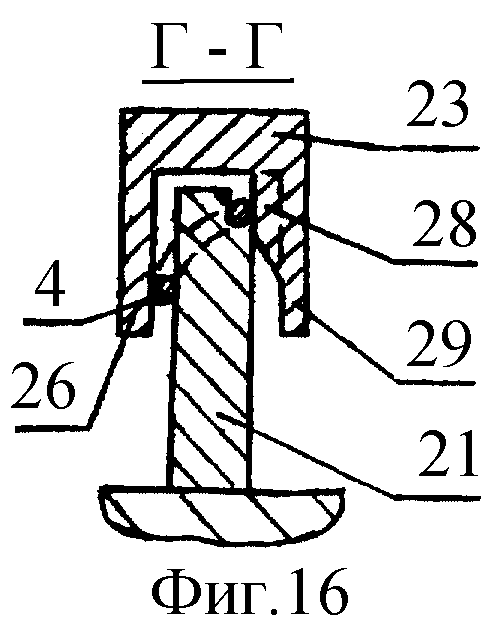

на фиг. 16 - разрез по Г-Г на фиг. 15;

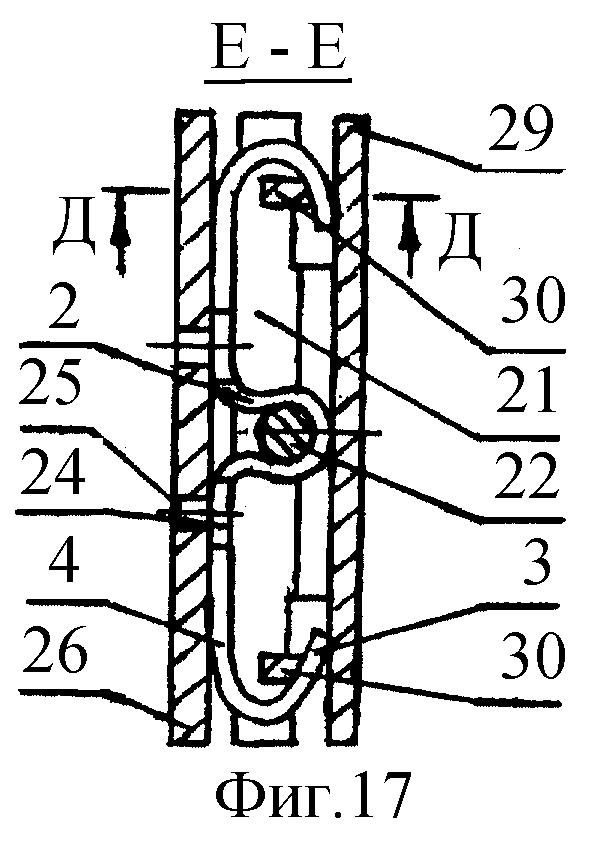

на фиг. 17 - окончательно изготовленная деталь с концевыми участками, изогнутыми в направлении их удаления от промежуточных участков, перед съемом с оправки, разрез по Е-Е на фиг. 10;

на фиг. 18 - разрез по Д-Д на фиг. 17.

Способ изготовления деталей 1 из прутка, имеющих пространственную форму, петлеобразную среднюю часть 2, концевые участки 3, направленные к средней части, и промежуточные изогнутые участки 4, осуществляется в штампе путем рубки мерной заготовки из прутка и последовательной гибки вначале на позиции предварительной гибки, затем передачи предварительно изогнутой в одной плоскости заготовки на позицию окончательной гибки при обратном ходе подвижной плиты штампа и окончательной гибки. Предварительная гибка включает гибку концевых участков 3 заготовки, изгиб в обратном направлении средней части 2 и изгиб промежуточных участков 4 в направлении гибки концевых.

Исходная заготовка на позиции предварительной гибки задается в отверстие ножа-втулки 5 до упора 6 и при рабочем ходе штампа рубится ножом 7, смонтированным на отгибателе 8. Сразу после рубки концы заготовки 3 изгибаются отгибателями 8 и 9 на оправках 10. Затем при том же рабочем ходе штампа пуансон 11, удерживаемый пружиной 12, изгибает среднюю часть 2 заготовки в центральной полости оправки 13. После окончания изгиба пуансон останавливается, а подвижная матрица 14 продолжает перемещаться, сжимая пружину 12, изгибает и калибрует промежуточные участки 4. Конфигурация детали, развернутой в одной плоскости, показанная пунктиром на фиг. 8, имеет углы наклона промежуточных участков к средней части, равные α2. Эти углы будут получены на детали после окончательной гибки, когда при сужении петли средней части 2 на оправке произойдет поворот промежуточных участков с увеличением углов их наклона от α1 до α2. В процессе предварительной гибки изгиб с калибровкой промежуточных участков 4 производят до получения ими углов наклона к средней части α1, меньших углов α2 в детали на величину последующего увеличения углов α2-α1 при окончательной гибке. Указанную точную конфигурацию промежуточных участков с углом наклона их к средней части, равным α1, получают изгибом с калибровкой заготовки в закрытом штампе на оправке 13 матрицей 14, имеющей соответствующую наклонную полость для формообразования промежуточных участков.

При возвратном ходе штампа предварительно изогнутая в одной плоскости заготовка 15, расположенная на оправке 13, перемещается на вторую позицию штампа шибером 16 через ролик 17, передвигающийся в наклонном пазе пластины 18. Перемещение заготовки 15 сопровождается ее поворотом, например, на 90 градусов и укладкой на подпружиненном съемнике 19 с центрированием части петли 2 на фиксаторе 20. Фиксатор 20 подпружинен и выполнен с возможностью утапливания в оправке 21 второго перехода при нажатии на него оправки 22, перемещающейся в матрице 23 второго перехода. При рабочем ходе штампа на второй позиции производят окончательную гибку средней части 2 и промежуточных участков 4 на оправке 21 второго перехода в плоскости, наклонной к плоскости предварительной гибки заготовки, например под углом 90 градусов. После окончания гибки промежуточных участков осуществляют дополнительную гибку на оправке 22 средней части 2 детали в направлении сужения ее петли с помощью роликов 24, которые смонтированы на оси 25 в щеке 26 матрицы 23 второго перехода При перемещении штампа ролики воздействуют боковыми поверхностями на пруток и изгибают его вокруг оправки 22. Возможен вариант изгиба средней части 2 детали с помощью выступов 27, выполненных на боковой поверхности матрицы 23. В обоих случаях изгибающие поверхности инструмента располагают на такой высоте матрицы 23, чтобы дополнительный изгиб начался после изгиба щекой 26 матрицы промежуточных участков. В то же время прилегающие к средней части промежуточные участки освобождают от контакта с инструментом для их свободного перемещения к средней части и изменения угла их наклона к средней части от α1 к α2. В результате дополнительной гибки в одном штампе изготавливаются детали новой конструкции с сужением петлеобразной средней части до 6 мм с точностью 1 мм для ширины просвета петли "a" и высоты детали "h", зависящей от положения промежуточных участков.

После окончания гибки промежуточных участков 4 на оправке 21 щекой 26 матрицы 23 производят дополнительную гибку концевых участков 3 заготовки с помощью выступов 28 на щеке 29 матрицы 23 в направлении приближения концевых участков к промежуточным. Усилия дополнительной гибки в этом случае прикладывают с наружной стороны концевых участков и величина подгибки концов может составлять до 8 мм с точностью 1 мм. В случае дополнительного изгиба концевых участков 3 заготовки в направлении их удаления от промежуточных участков усилия изгиба прикладывают с внутренней стороны концевых участков с помощью выступов 30 на щеке 29 матрицы 23.

Пример. Исходный пруток диаметром 13 мм задают в гибочный пресс усилием 1000 кН для изготовления пружинной клеммы рельсового скрепления новой конструкции суженной петлеобразной средней частью и подогнутыми внутрь концевыми участками. На позиции предварительной гибки заготовка длиной 600 мм доходит до упора, рубится в начале хода пресса ножом и изгибаются ее концевые участки 3. Затем в обратном направлении изгибается ее петлеобразная средняя часть 2 с просветом между ветвями петли 24 мм. Промежуточные участки 4 заготовки клеммы изгибаются в направлении гибки концевых участков и заготовка принимает w-образно форму. Все гибочные операции удается выполнить за один ход пресса за счет его большой величины, равной 420 мм. Изгиб с калибровкой промежуточных участков клеммы производят до получения ими углов наклона к средней части α1, равных 74 градусам, что меньше на 2 градуса угла α2, равного 76 градусам, который образуется после окончательной гибки сужения средней части клеммы в результате поворота промежуточных участков к средней части.

При возвратном ходе пресса плоская изогнутая заготовка передается на позицию окончательной гибки с поворотом заготовки на 90 градусов. При следующем рабочем ходе осуществляется окончательная гибка средней части и промежуточных участков под углом 90 градусов к плоскости предварительной гибки заготовки. Гибка заготовок на двух позициях происходит одновременно, и за каждый ход пресса изготавливается одна деталь.

Дополнительная гибка на оправке средней части клеммы происходит с сужением просвета петли "a" с 24 до 18 мм с точностью 1 мм. При этом за счет предварительно скорректированных на 2 градуса углов наклона промежуточных участков высота клеммы "h" составляет 65 мм и находится в пределах допускаемого отклонения 1 мм.

Концевые участки клеммы дополнительно отгибают внутрь на 5 мм приложением усилия изгиба к внешней стороне концевых участков. Сужение средней части и отгиб концевых участков клеммы проводят после окончания изгиба промежуточных участков благодаря размещению в матрице соответствующего гибочного инструмента на 2 мм выше уровня, который соответствует положению матрицы 23 относительно оправки 21 в момент окончания изгиба щекой 26 промежуточных участков клеммы.

Таким образом, при осуществлении описанного способа в одном штампе из прутка изготавливаются высокоточные детали, имеющие пространственную форму с сужением петлеобразной средней части и с наклонными концевыми участками. При этом сокращается количество используемого для изготовления деталей оборудования с трех до одного пресса и повышается производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ДЕТАЛЕЙ ИЗ ПРУТКА | 2002 |

|

RU2233205C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРУТКА | 1997 |

|

RU2155112C2 |

| Способ изготовления деталей из прутка и штамп для его осуществления | 1991 |

|

SU1817723A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ДЕТАЛЕЙ ИЗ ПРУТКА | 2007 |

|

RU2364458C2 |

| ПОДКЛАДКА РЕЛЬСОВАЯ, КЛЕММА РЕЛЬСОВОГО СКРЕПЛЕНИЯ И РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2008 |

|

RU2436884C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЗАГОТОВКИ В ШТАМП | 1995 |

|

RU2082528C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2397833C1 |

| КЛЕММА РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2000 |

|

RU2189417C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2003 |

|

RU2253529C2 |

| КЛЕММА И АНКЕР РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2003 |

|

RU2255165C1 |

Способ относится к обработке металлов давлением и может быть использован при изготовлении из прутка деталей, имеющих пространственную форму и состоящих из петлеобразной средней части, направленных к ней концевых участков и промежуточных изогнутых участков. В штампе последовательно производят предварительную и окончательную гибку заготовки. Предварительно изогнутую заготовку передают на позицию окончательной гибки при обратном ходе подвижной плиты штампа. В процессе предварительной гибки изгибают концевые участки заготовки, ее среднюю часть и промежуточные участки в направлении гибки концевых участков. Промежуточные участки гнут одновременно с калибровкой до получения углов наклона промежуточных участков к средней части, величина которых меньше, чем в детали. В процессе окончательной гибки изгибают среднюю часть и промежуточные участки заготовки в плоскости, расположенной под углом к плоскости предварительной гибки, и осуществляют дополнительную гибку средней части заготовки и ее концевых участков. Дополнительную гибку средней части ведут на оправке в направлении сужения ее петли с увеличением углов наклона промежуточных участков к средней части до величины этих углов в детали. Концевые участки в процессе дополнительной гибки изгибают в направлении изменения их удаления от промежуточных участков. Перед предварительной гибкой в штампе производят рубку мерной заготовки из прутка. В результате обеспечивается расширение технологических возможностей способа и повышение производительности. 1 з.п.ф-лы, 18 ил.

| Способ изготовления деталей из прутка и штамп для его осуществления | 1991 |

|

SU1817723A3 |

| Штамп для последовательной гибки заготовок | 1976 |

|

SU642054A1 |

| Устройство для гибки монтажных петель | 1974 |

|

SU554039A1 |

| Рефлектометр | 1987 |

|

SU1483392A1 |

| GB 1497908, 12.01.1978. | |||

Авторы

Даты

2000-10-10—Публикация

1997-04-25—Подача