Изобретение относится к обработке металлов давлением и предназначено для использования при производстве деталей из прутка типа клемм рельсового скрепления, соединительных П-образных скоб, петель и тому подобных деталей.

Известен способ изготовления из прутка посредством гибки деталей пространственной формы типа клемм рельсовых скреплений (см. патент РФ №2253529, МПК В21D 7/02, 7/06, 35/00, 2003 г.), в соответствии с которым вначале производят предварительную, а затем окончательную гибку детали в одной рабочей позиции штампа, образованной ручьями, выполненными по контуру на совместно работающих подвижной и неподвижной оправках - шаблонах и гибочных рабочих органах, при этом предварительную гибку с образованием предварительного контура детали производят в ручьях подвижной и неподвижной оправок - шаблонов в их сомкнутом положении, а окончательную гибку с образованием полного контура детали - в ручье неподвижной оправки - шаблона после того, как подвижная оправка - шаблон отведена с рабочей позиции в исходное положение. При этом при гибке в качестве гибочных рабочих органов используют вращающиеся вокруг собственной оси цилиндрические ролики. Гибку производят в специальном штампе, все подвижные элементы которого могут быть оснащены своим приводом, что исключает его использование совместно с кривошипным прессом.

Известный согласно указанному патенту способ имеет следующие недостатки:

1. Выполнение всех операций гибки в одной позиции штампа представляет сложную как для изготовления, так и для наладки конструкцию с большой концентрацией механизмов на ограниченном пространстве.

2. Имеет низкую производительность, так как все переходы гибки производят в одной рабочей позиции штампа. Только после завершения всех переходов при гибке одной заготовки освобождается рабочее пространство для гибки следующей заготовки.

Известен также способ гибки прутков (см. патент РФ №2157291, МПК В21D 53/36, 7/06, 35/00, 1997 г.), являющийся наиболее близким по совокупности признаков к заявляемому способу, в соответствии с которым вначале производят предварительную, а затем окончательную гибку детали. При этом предварительную гибку осуществляют в первой рабочей позиции штампа. После чего изогнутую заготовку переносят во вторую рабочую позицию штампа для окончательной гибки. Обе операции гибки производят в одном двухпозиционном штампе. При предварительной гибке осуществляют гибку концевых участков и переходных участков в виде дуг, связывающих концевые участки с боковыми сторонами общего П-образного контура детали. Концевые участки при гибке одновременно отгибают вверх на величину угла α по отношению к общей плоскости контура детали.

При окончательной гибке отгибают боковые стороны, связывающие промежуточные дуги со средней неизгибаемой стороной заготовки, используемой для фиксирования (зажима) при гибке контура. Недостатками известного способа является то, что он не обеспечивает получение деталей гибкой, имеющих сложную пространственную форму, например деталей П-образной формы, закрученных в плоскости, перпендикулярной плоскости П-образного контура, а также не обеспечивают высокую производительность процесса.

В основу изобретения поставлена задача, путем усовершенствования способа изготовления из прутка посредством гибки деталей сложной пространственной формы, расширить технологические возможности способа и повысить его производительность.

Поставленная задача достигается тем, что в способе изготовления из прутка посредством гибки деталей пространственной формы типа клемм рельсовых скреплений, включающем поштучную подачу заготовок в зону штамповой гибки, перенос заготовки на рабочую позицию гибки, фиксирование ее в штампе, двухстороннюю последовательно осуществляемую предварительную гибку заготовки в первой рабочей позиции штампа, перенос заготовки во вторую рабочую позицию штампа и окончательную ее гибку в ручьях, образованных подвижными и неподвижными оправками - шаблонами и гибочными рабочими органами, новым является то, что при фиксировании заготовки в первой рабочей позиции штампа осуществляют заталкивание заготовки в щель подвижной цилиндрической оправки до середины заготовки, затем изгибают центральную часть заготовки путем проталкивания ее цилиндрической оправкой между роликами до получения П-образного контура детали, изгибают боковые стороны заготовки по контуру этой оправки, после чего заготовку снимают с оправки, фиксируют во второй рабочей позиции штампа, охватывая средней частью заготовки оправку - зуб, и изгибают П-образный контур заготовки, поворачивая среднюю часть в направлении к ее концам, в плоскости, перпендикулярной плоскости заготовки П-образного контура, полученной после гибки в первой рабочей позиции штампа, при этом, во время окончательной гибки заготовки во второй рабочей позиции штампа, одновременно выполняют загрузку и фиксацию второй заготовки в первой рабочей позиции штампа.

Сущность патентуемого способа изготовления из прутка посредством гибки деталей пространственной формы типа клемм рельсовых скреплений поясняется на фиг.1-17.

На фиг.1-7 показаны технологические переходы изготовления клеммы рельсового скрепления:

- фиг.1 - заготовка для гибки;

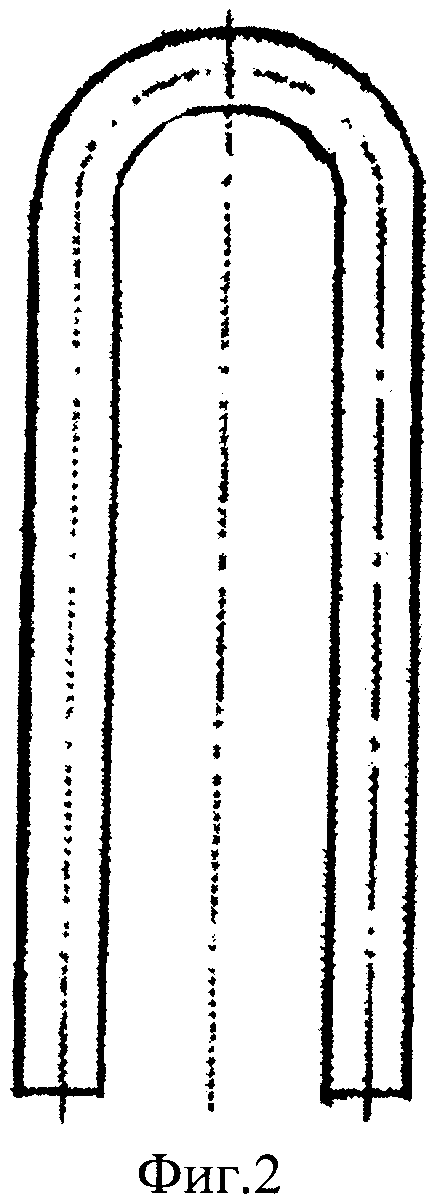

- фиг.2 - заготовка после гибки ее центральной части;

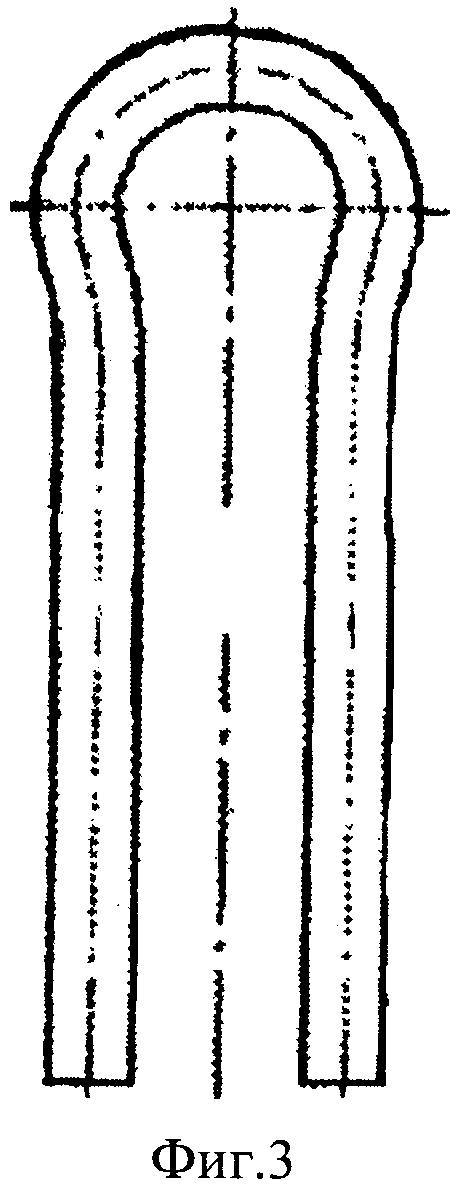

- фиг.3 - заготовка после гибки ее боковых сторон по контуру цилиндрической оправки;

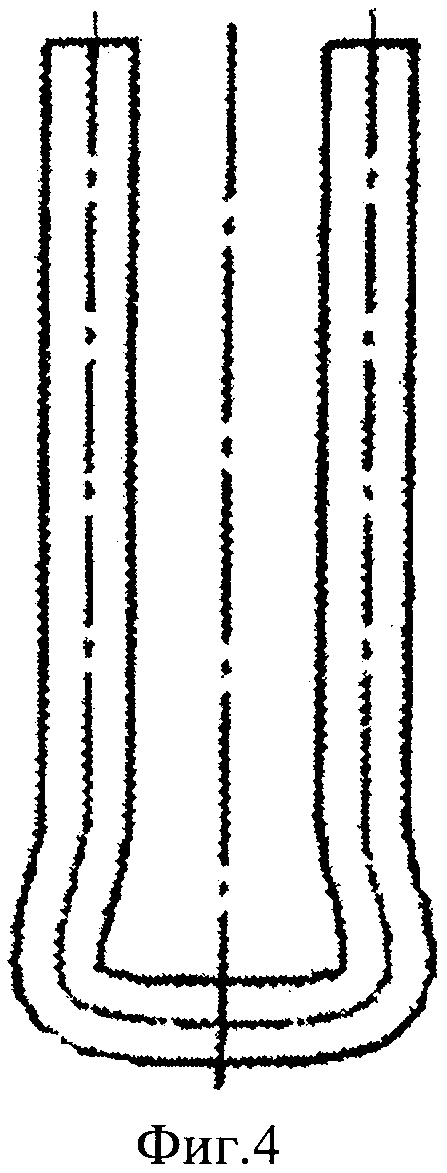

- фиг.4 - заготовка после первой стадии гибки П-образного контура во второй рабочей позиции штампа (вид спереди);

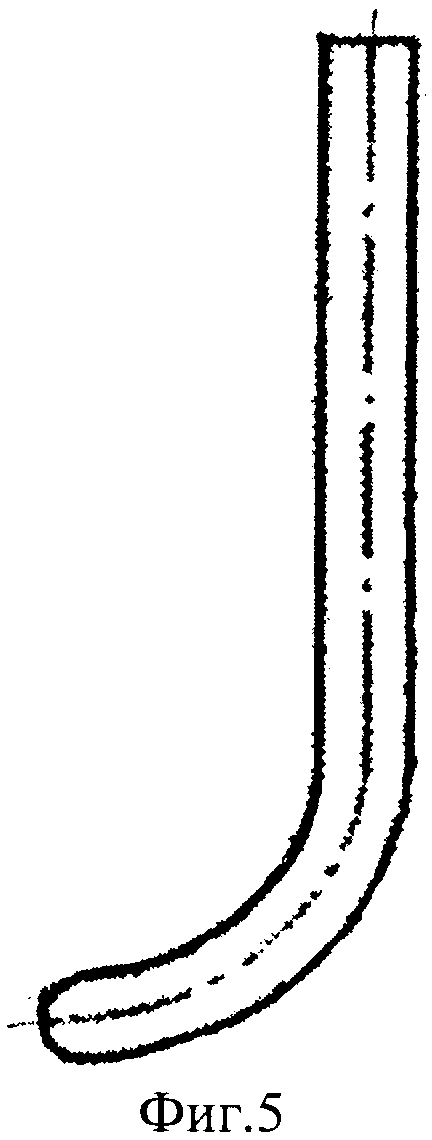

- фиг.5 - вид сбоку на фиг.4;

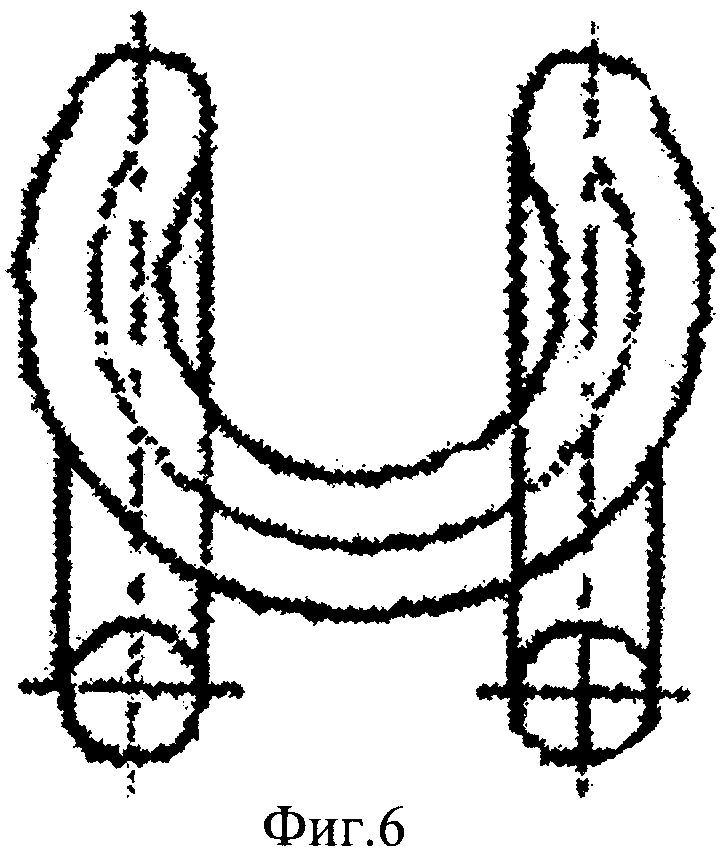

- фиг.6 - клемма рельсового скрепления после окончательной гибки во второй рабочей позиции штампа (вид спереди);

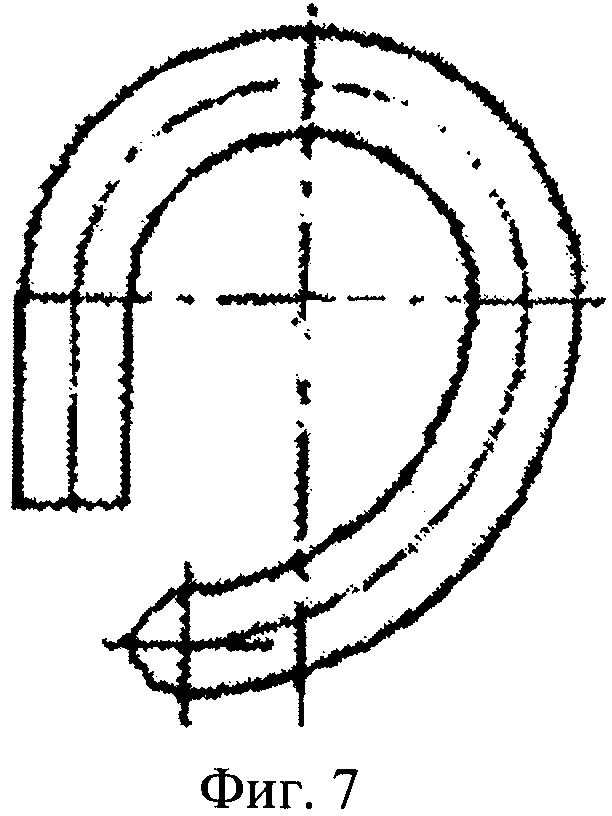

- фиг.7 - клемма рельсового скрепления после окончательной гибки во второй рабочей позиции штампа (вид сверху);

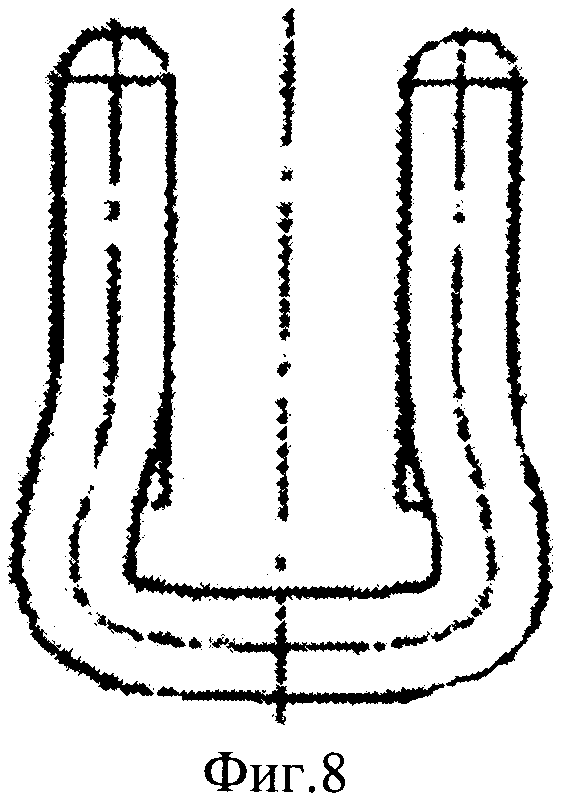

- фиг.8 - клемма рельсового скрепления после окончательной гибки во второй рабочей позиции штампа (вид сбоку).

На фиг.9-17 показаны схемы гибки клеммы рельсового скрепления с привязкой к формообразующему инструменту по переходам:

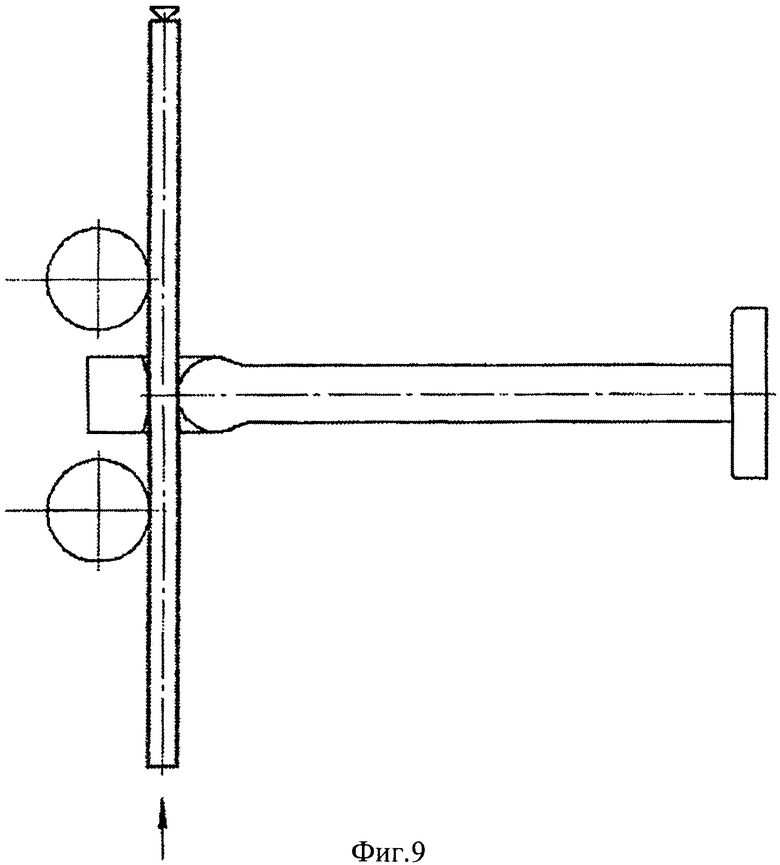

- фиг.9 - схема фиксирования заготовки в первой рабочей позиции штампа;

- фиг.10 - проталкивание заготовки цилиндрической оправкой между роликами до получения П-образного контура детали;

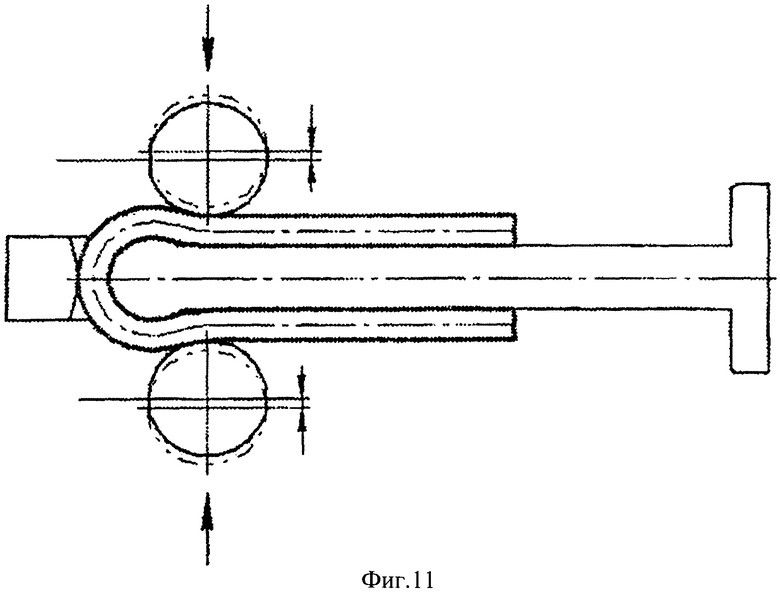

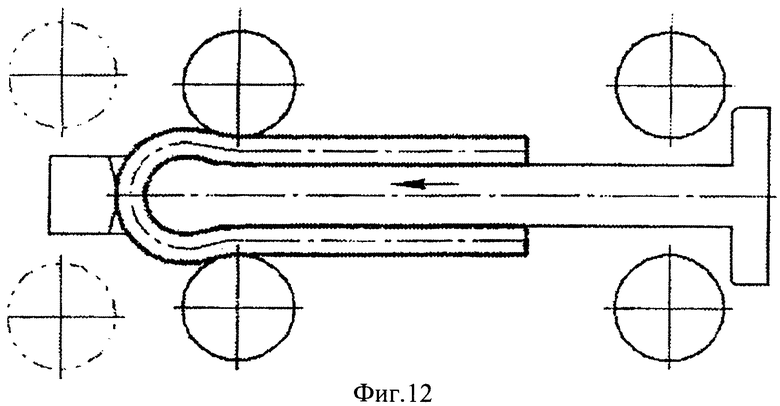

- фиг.11, 12 - изгибание боковых сторон заготовки роликами по контуру оправки;

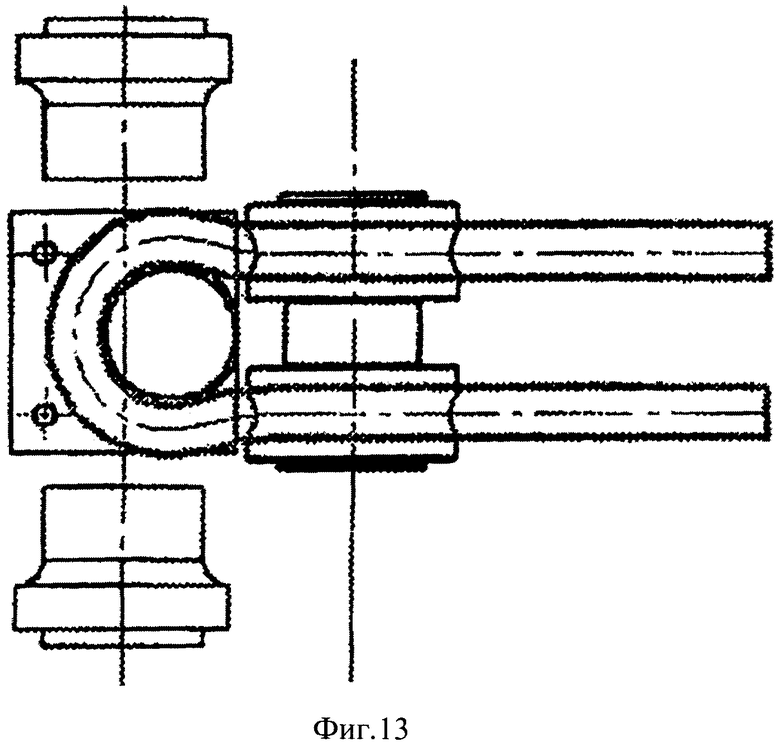

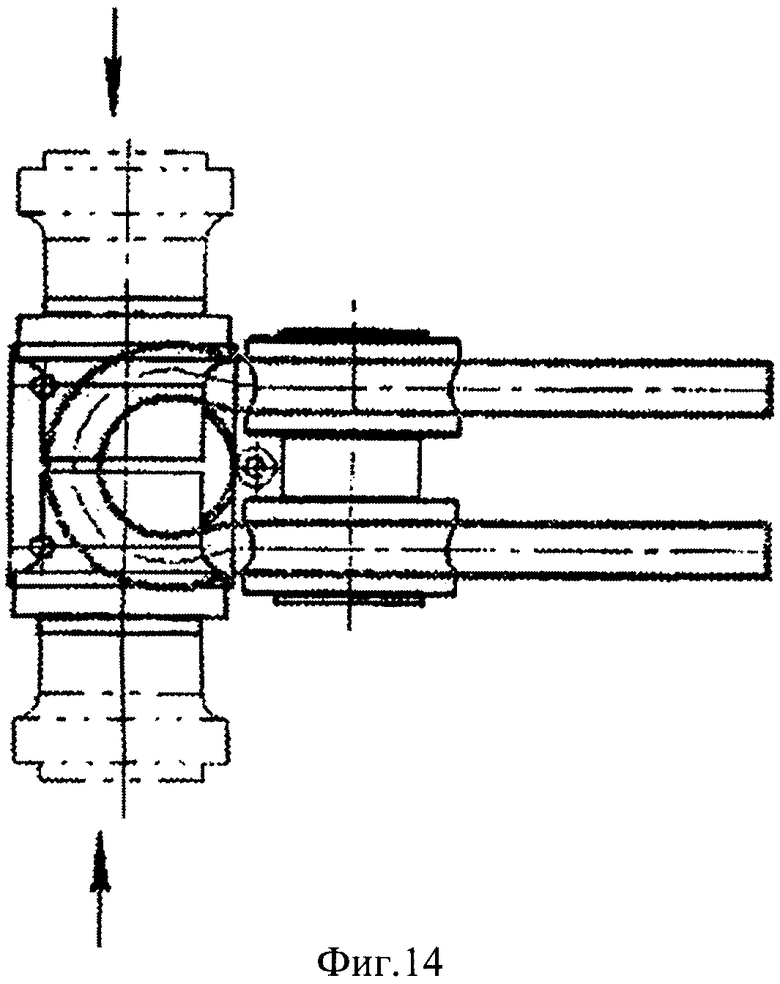

- фиг.13, 14 - фиксирование заготовки во второй рабочей позиции штампа с охватом средней частью заготовки оправки - зуба, сближение боковых оправок;

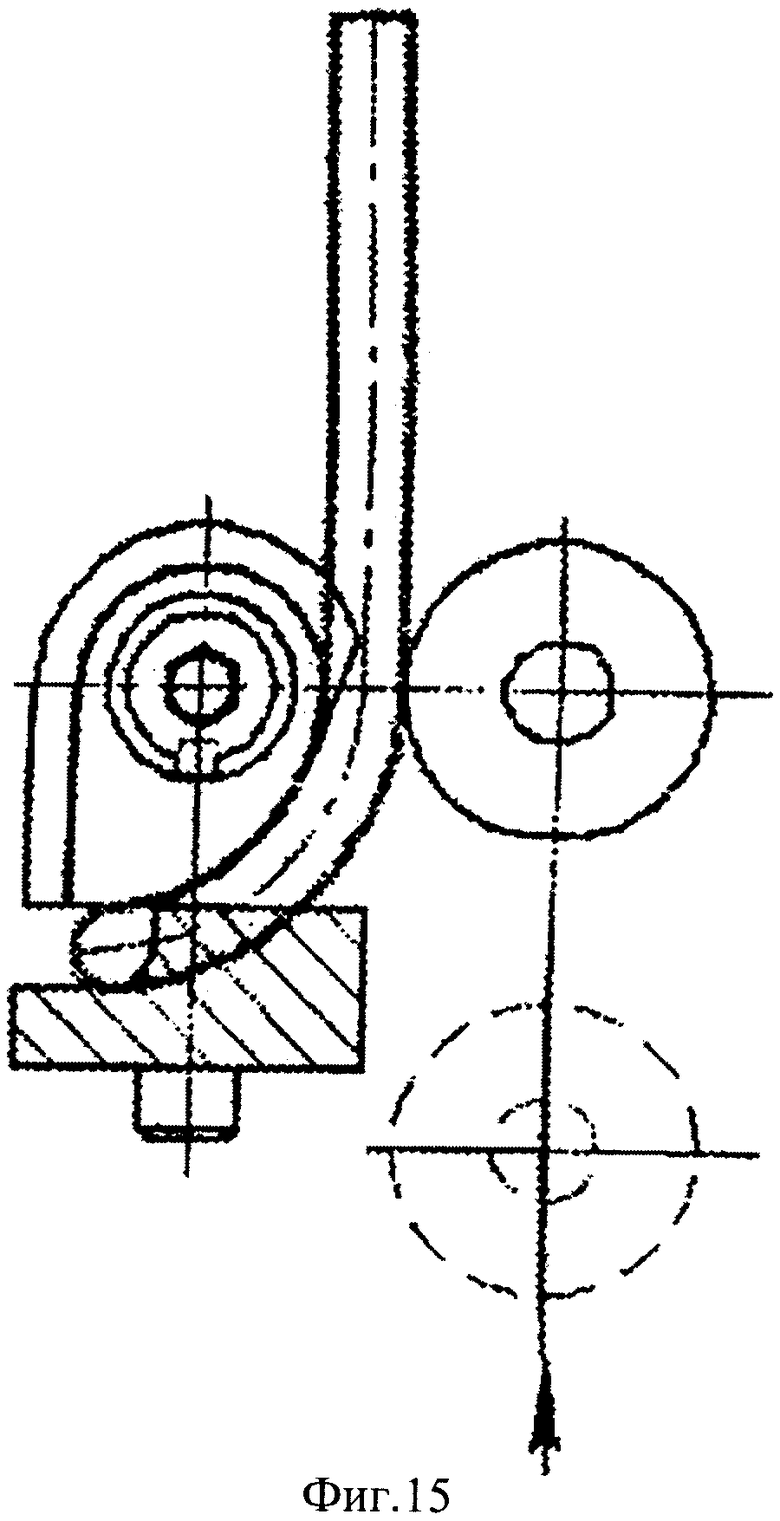

- фиг.15 - первая стадия гибки П-образного контура заготовки во второй рабочей позиции штампа;

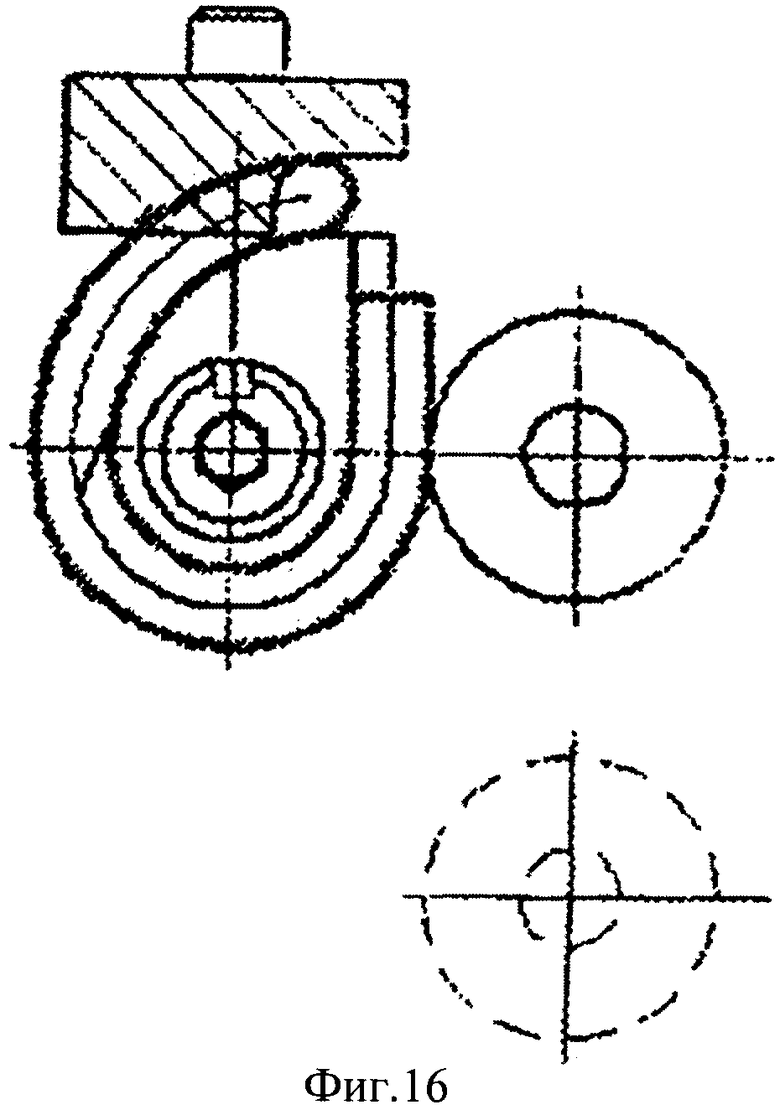

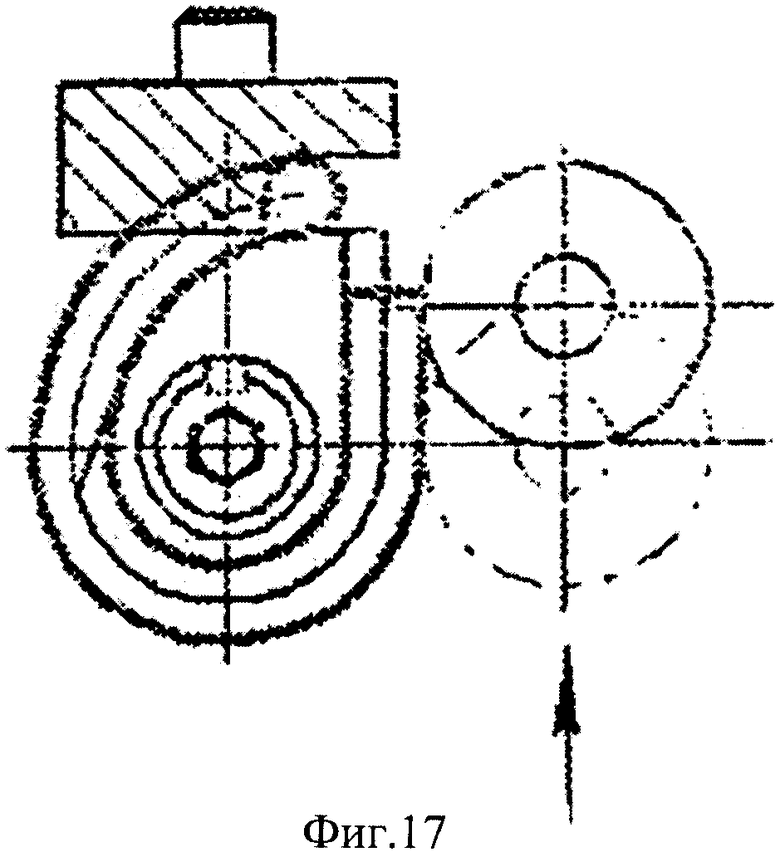

- фиг.16, 17 - окончательная гибка П-образного контура заготовки во второй рабочей позиции штампа в плоскости, перпендикулярной плоскости заготовки П-образного контура, полученной в первой рабочей позиции штампа.

Патентуемый способ осуществляют следующим образом.

Нагретую до требуемой температуры заготовку подают на ось загрузки штампа. Далее осуществляется перенос заготовки на рабочую позицию гибки и фиксирование ее в первой рабочей позиции штампа (фиг.9). При этом заготовка заталкивается в специальную щель цилиндрической оправки до упора, обеспечивающего точное расположение ее средней части относительно продольной оси оправки. После этого, за счет движения оправки, производят изгибание центральной части заготовки путем проталкивания заготовки с оправкой между роликами до получения П-образного контура детали (I переход, фиг.2, фиг.10). Как только оправка достигает определенного положения, боковые ролики, опускаясь, воздействуют на заготовку и изгибают боковые стороны заготовки по контуру этой оправки (фиг.11, 12). В конце II перехода заготовка принимает вид, изображенный на фиг.3. В конце пути перемещения цилиндрической центральной оправки клиновые поверхности съемника, установленного на этой оправке (не показан), наезжают на неподвижные ролики и, опускаясь вниз, снимают предварительно согнутую заготовку в первой позиции штампа. При этом предварительно согнутая заготовка ложится, охватывая своей средней частью оправку - зуб (фиг.13), где она дополнительно фиксируется боковыми роликами (фиг.14). Как только центральная цилиндрическая оправка выходит из зоны гибки заготовки на второй рабочей позиции штампа, начинается окончательная гибка (фиг.15-17). При этом вначале производят предварительную гибку заготовки П-образного контура (фиг.4, 5, III переход), а затем окончательно изгибают П-образный контур заготовки, поворачивая среднюю часть в направлении к ее концам (фиг.16, 17), в плоскости, перпендикулярной плоскости заготовки П-образного контура, полученной после гибки в первой рабочей позиции штампа (фиг.6-8, переход IV). После завершения гибки во второй рабочей позиции штампа оправки, удерживающие заготовку, разводятся и готовое изделие с помощью специальных устройств удаляется из рабочей зоны. Цикл изготовления клеммы рельсового скрепления закончен.

Во время выполнения окончательной гибки заготовки во второй рабочей позиции штампа (фиг.13-16) одновременно выполняют загрузку и фиксацию второй заготовки в первой рабочей позиции штампа (фиг.9). Это позволяет существенно увеличить производительность процесса изготовления деталей.

Патентуемый способ изготовления из прутка посредством гибки деталей пространственной формы расширяет технологические возможности получения деталей гибкой, имеющих сложную пространственную форму, например деталей П-образной формы, закрученных в плоскости, перпендикулярной плоскости П-образного контура, и обеспечивает повышение производительности процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2397834C1 |

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА, ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ, ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2412772C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2003 |

|

RU2253529C2 |

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2003 |

|

RU2258573C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРУТКА | 1997 |

|

RU2157291C2 |

| Способ изготовления деталей из прутка и штамп для его осуществления | 1991 |

|

SU1817723A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ДЕТАЛЕЙ ИЗ ПРУТКА | 2002 |

|

RU2233205C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ДЕТАЛЕЙ ИЗ ПРУТКА | 2007 |

|

RU2364458C2 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРУТКА | 1997 |

|

RU2155112C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С НЕСКОЛЬКИМИ ИЗГИБАМИ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ И ПРОГИБОМ В ВЕРТИКАЛЬНОЙ ПЛОСКОСТИ | 2000 |

|

RU2189291C2 |

Изобретение относится к обработке металлов давлением и предназначено для использования при производстве деталей из прутков типа клемм рельсового скрепления. Осуществляют поштучную подачу заготовки в зону штамповой гибки, перенос заготовки на рабочую позицию гибки, фиксирование ее в штампе, двухстороннюю последовательно осуществляемую предварительную гибку заготовки в первой рабочей позиции штампа, перенос заготовки во вторую рабочую позицию штампа и окончательную ее гибку в ручьях, образованных подвижными и неподвижными оправками - шаблонами и гибочными рабочими органами. При фиксировании заготовки в первой рабочей позиции штампа заталкивают заготовку в щель подвижной цилиндрической оправки до середины заготовки. Затем изгибают центральную часть заготовки путем проталкивания ее цилиндрической оправкой между роликами до получения П-образного контура детали. Изгибают боковые стороны заготовки по контуру этой оправки, после чего заготовку снимают с оправки, фиксируют во второй рабочей позиции штампа, охватывая средней частью заготовки оправку - зуб, и изгибают П-образный контур заготовки, поворачивая среднюю часть в направлении к ее концам в плоскости, перпендикулярной плоскости заготовки П-образного контура, полученной после гибки в первой рабочей позиции штампа. При этом во время окончательной гибки заготовки во второй рабочей позиции штампа одновременно выполняют загрузку и фиксацию второй заготовки в первой рабочей позиции штампа. Расширяются технологические возможности, повышается производительность процесса. 17 ил.

Способ изготовления из прутка посредством гибки деталей пространственной формы типа клемм рельсовых скреплений, включающий поштучную подачу заготовок в зону штамповой гибки, перенос заготовки на рабочую позицию гибки, фиксирование ее в штампе, двухстороннюю последовательно осуществляемую предварительную гибку заготовки в первой рабочей позиции штампа, перенос заготовки во вторую рабочую позицию штампа и окончательную ее гибку в ручьях, образованных подвижными и неподвижными оправками - шаблонами и гибочными рабочими органами, отличающийся тем, что при фиксировании заготовки в первой рабочей позиции штампа осуществляют заталкивание заготовки в щель подвижной цилиндрической оправки до середины заготовки, затем изгибают центральную часть заготовки путем проталкивания ее цилиндрической оправкой между роликами до получения П-образного контура детали, изгибают боковые стороны заготовки по контуру этой оправки, после чего заготовку снимают с оправки, фиксируют во второй рабочей позиции штампа с схватыванием средней частью заготовки оправки - зуба и изгибают П-образный контур заготовки, поворачивая среднюю часть в направлении к ее концам в плоскости, перпендикулярной плоскости заготовки П-образного контура, полученной после гибки в первой рабочей позиции штампа, при этом во время окончательной гибки заготовки во второй рабочей позиции штампа одновременно выполняют загрузку и фиксацию второй заготовки в первой рабочей позиции штампа.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРУТКА | 1997 |

|

RU2157291C2 |

| Штамп последовательного действия для изготовления деталей типа скоб | 1983 |

|

SU1143494A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ДЕТАЛЕЙ ИЗ ПРУТКА | 2002 |

|

RU2233205C1 |

| Рефлектометр | 1987 |

|

SU1483392A1 |

Авторы

Даты

2010-08-27—Публикация

2009-01-26—Подача