Изобретение относится к обработке металлов давлением и предназначено для использования в металлургической промышленности при производстве деталей из прутка типа клемм рельсового скрепления, соединительных скоб и петель.

Известен способ изготовления изогнутых деталей из прутка /1/, осуществляемый в штампе путем первоначальной и последующей гибки заготовки. Эти признаки совпадают с существенными признаками заявляемого изобретения.

Недостатком этого способа является ограниченная технологическая возможность гибки сложных деталей пространственной формы в одном штампе. На первом переходе выполняется всего один изгиб заготовки, а на втором переходе - догибка одного конца заготовки под углом к плоскости первого изгиба и формовка другого конца заготовки, что позволяет изготавливать лишь простые детали узкой номенклатуры.

Известен способ изготовления изогнутых деталей из прутка /2/, имеющих три петли, осуществляемый в штампе путем первоначальной гибки на оправках концевых участков заготовки, их освобождением от контакта с оправками и последующей гибки остальной части заготовки. Эти признаки совпадают с существенными признаками заявляемого изобретения. Последующую гибку средней части заготовки ведут в направлении, противоположном первоначальной гибке.

Недостатком этого способа является невозможность получения в одном штампе деталей, имеющих петли на концах заготовки и большую петлю в средней ее части. Кроме того, рубка мерной заготовки за пределами гибочного штампа на отдельном прессе требует использования специальных передающих устройств, синхронизированных с работой штампа.

Наиболее близким по технической сущности к заявляемому является способ изготовления изогнутых деталей из прутка /3/, имеющих три петли, осуществляемый в штампе путем первоначальной гибки на оправках концевых участков заготовки, их освобождением от контакта с оправками и последующей гибки остальной части заготовки. Эти признаки совпадают с существенными признаками заявляемого изобретения. Последующую гибку средней части заготовки ведут в направлении, противоположном первоначальной гибке.

Недостатком этого способа является невозможность получения в одном штампе деталей, имеющих петли на концах заготовки и большую петлю в средней ее части, из-за неприемлемой схемы выполнения технологических переходов гибки.

Для аналогов и прототипа общей причиной, препятствующей изготовлению деталей, имеющих петли на концах заготовки и большую петлю в средней ее части, является неприемлемая схема выполнения технологических переходов.

В основу изобретения поставлена задача в способе изготовления изогнутых деталей из прутка путем рационального выполнения операций гибки обеспечить возможность изготовления в одном штампе с высокой производительностью деталей, имеющих петли на концах заготовки и большую петлю в средней ее части.

Для решения указанной задачи способ изготовления изогнутых деталей из прутка, имеющих три петли, осуществляют в штампе путем первоначальной гибки на оправках концевых участков заготовки, их освобождением от контакта с оправками и последующей гибки остальной части заготовки. В отличие от прототипа первоначальную гибку ведут до образования двух петель обкаткой по прутку парой роликов, перемещающихся по криволинейным траекториям, затем фиксируют заготовку и гнут два участка, отстоящие к центру заготовки от ранее изогнутых, в том же направлении до образования третьей петли. Первоначальную гибку заготовки ведут обкаткой по прутку парой роликов, перемещающихся по окружностям с центрами, расположенными внутри двух петель, на угол, больший 180°. Ветви третьей петли образуют последующей гибкой заготовки другой парой роликов на угол, больший 90°. Заготовку фиксируют удержанием первой парой роликов за две петли. Концевые участки заготовки изгибают под углом к остальной части заготовки перемещением пары роликов вдоль их продольной оси при первоначальной гибке. Перед первоначальной гибкой в штампе производят рубку заготовки мерной длины. Заготовку, имеющую три петли, передают на другую позицию штампа, где гнут ее в другой плоскости. В одном штампе производят одновременную рубку, а затем гибку двух заготовок, которые задают в штамп навстречу друг другу.

Вышеизложенные признаки заявляемого изобретения обеспечивают получение технического результата, заключающегося в изготовлении на одном штампе с выдачей за каждый ход пресса готовой детали, имеющей петли на концах заготовки и большую петлю в средней ее части.

Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом состоит в следующем.

Первоначальная гибка заготовки до образования двух петель обкаткой по прутку парой роликов, перемещающихся по криволинейных траекториях, дает возможность синхронизировать гибку концевых участков заготовки и получить симметричные петли.

Фиксация заготовки и гибка двух участков, отстоящих к центру заготовки от ранее изогнутых, в том же направлении до образования третьей петли позволяет точно сцентрировать заготовку, не касаясь ее руками, и полностью осуществить формообразование детали за один ход штампа.

Первоначальная гибка заготовки обкаткой по прутку парой роликов, перемещающихся по окружностям с центрами, расположенными внутри двух петель, на угол, больший 180°, дает возможность точно выдержать заданную конфигурацию петель и компенсировать упругое пружинение изогнутых участков заготовки.

Образование ветви третьей петли последующей гибкой заготовки другой парой роликов на угол, больший 90°, позволяет минимизировать трение гибочного инструмента по заготовке и компенсировать упругое пружинение средней петли детали после снятия усилия гибки.

Фиксация заготовки удержанием первой парой роликов за две петли дает возможность полезно использовать возвратный ход гибочных роликов и уменьшить общий ход штампа при гибке заготовки.

Изгиб концевых участков заготовки под углом к остальной части заготовки перемещением пары роликов вдоль продольной оси при первоначальной гибке позволяет изготавливать детали пространственной формы за один ход штампа, совмещая гибку петель с гибкой в плоскости, расположенной под углом к плоскости размещения остальной части заготовки.

Рубка заготовки мерной длины перед первоначальной гибкой в штампе позволяет автоматизировать процесс изготовления деталей на одном прессе и повысить при этом производительность.

Передача заготовки, имеющей три петли, на другую позицию штампа, где ее гнут в другой плоскости, дает возможность расширить технологические возможности изготовления в одном штампе деталей пространственной формы.

Одновременная рубка, а затем гибка двух заготовок, которые задают в штамп навстречу друг другу, позволяет изготавливать две детали за один ход штампа и одновременно избежать несимметричной нагрузки машины при рубке заготовки, учитывая, что усилие рубки в несколько раз больше усилия гибки.

Сущность изобретения поясняется чертежами на которых изображено:

на фиг.1 - расположение деталей гибочного инструмента перед началом гибки детали;

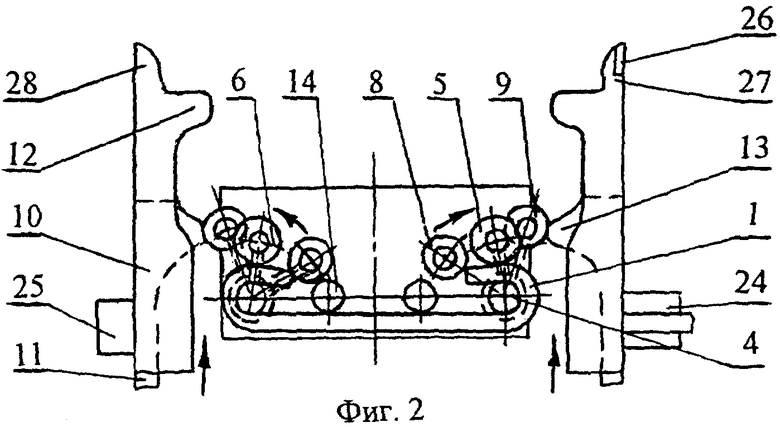

на фиг.2 - схема гибки двух малых петлей детали;

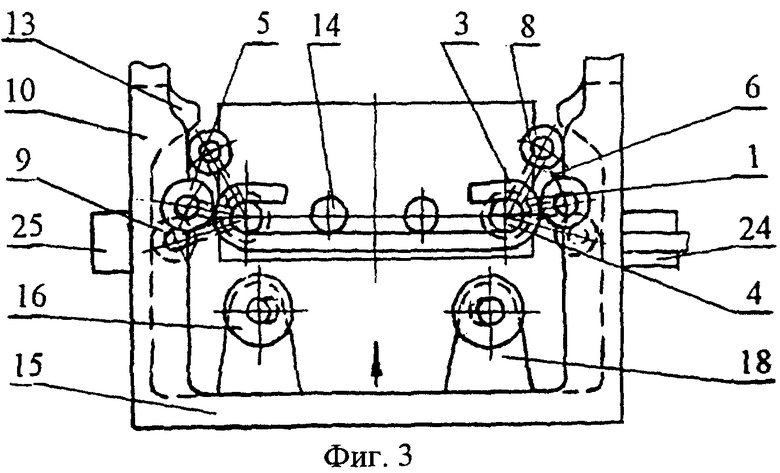

на фиг.3 - расположение деталей гибочного инструмента перед началом гибки большой петли детали;

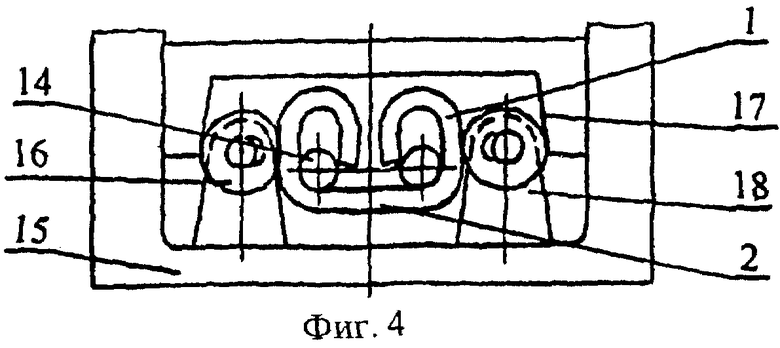

на фиг.4 - схема гибки большой петли детали;

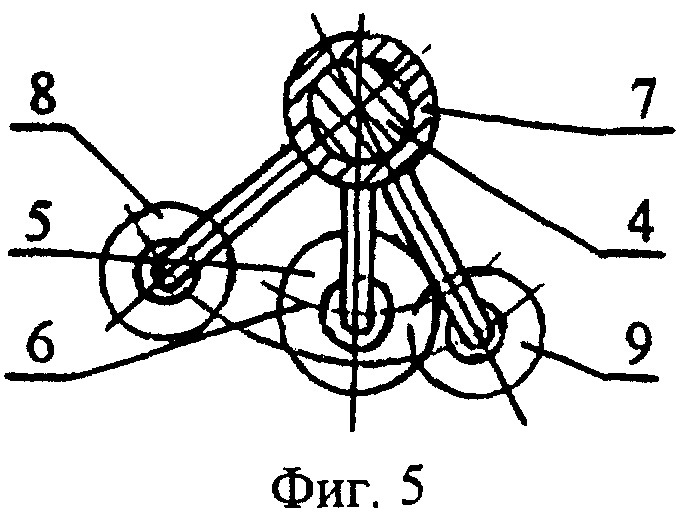

на фиг.5 - схема соединения гибочного и вспомогательных роликов со втулкой, охватывающей оправку;

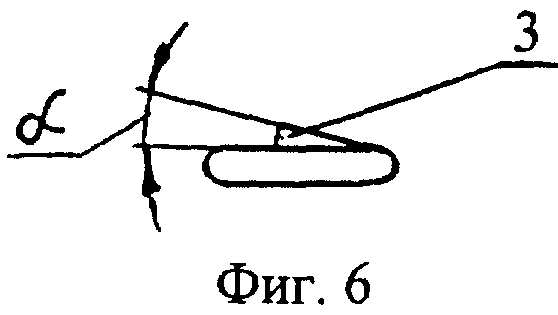

на фиг.6 - пример изготовляемой трехпетлевой детали с концевыми участками, расположенными под углом к остальной части заготовки;

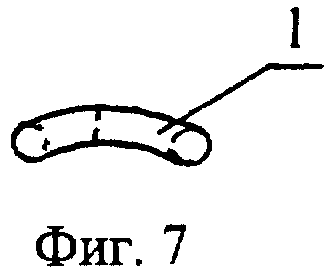

на фиг.7 - пример изготовляемой трехпетлевой детали, изогнутой в другой плоскости;

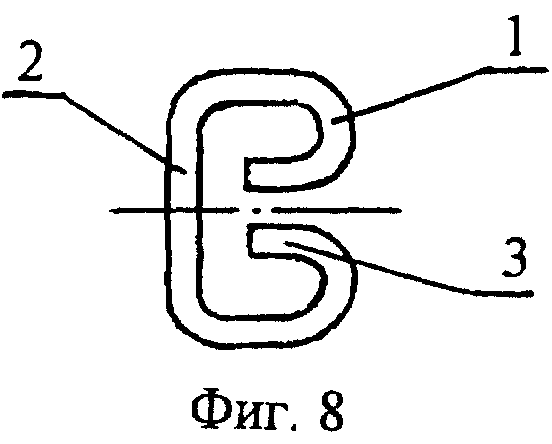

на фиг.8 - вид сверху на детали на фиг.6 и 7;

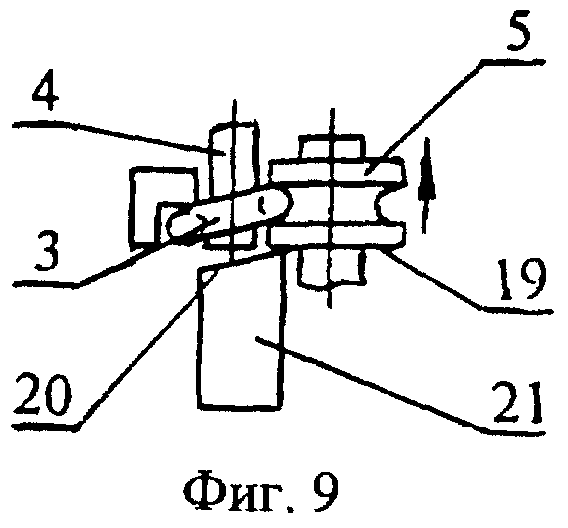

на фиг.9 - схема гибки двух петлей детали, изображенной на фиг.6;

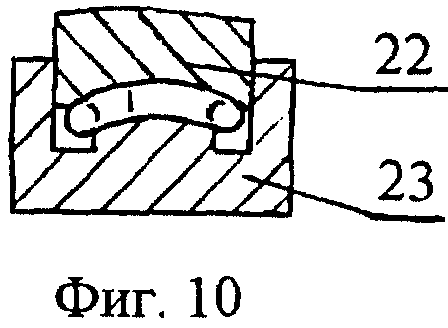

на фиг.10 - схема гибки детали, изображенной на фиг.7;

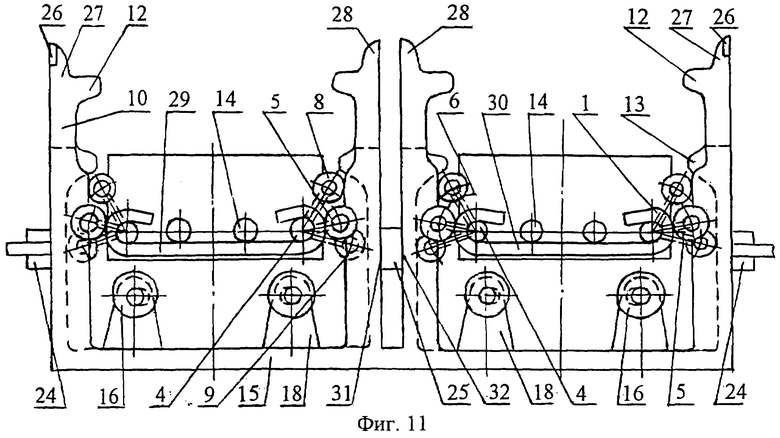

на фиг.11 - схема изготовления одновременно двух деталей.

Изготовление изогнутых деталей из прутка, имеющих три петли, две малых 1 и одну большую 2, осуществляется в штампе путем первоначальной гибки на оправках 4 концевых участков 3 заготовки до образования двух петель 1. Первоначальную гибку ведут обкаткой по прутку парой гибочных роликов 5, перемещающихся по криволинейным траекториям 6. Вариантом криволинейных траекторий могут быть окружности с центрами, расположенными внутри двух петель. Для компенсации пружинения изогнутых концов петель 1, чтобы выдержать паралельность их концевых участков 3, ролики 5 поворачивают на угол, больший 180°. Ролики 5 могут вращаться вокруг оправок 4 вместе со втулками 7, охватывающими оправки 4, с помощью вспомогательных роликов 8 и 9, которые совместно смонтированы под разными углами с двух сторон от роликов 5 на разных уровнях с возможностью вращения вокруг оправок 4. Это дает возможность вращать вспомогательные ролики 8 и 9, следовательно, и гибочные ролики 5 прямолинейно перемещающимися копирами 10 и 11, расположенными один над другим соответственно на уровнях роликов 8 и 9. Копиры 10 выступами 12 поворачивают вспомогательные ролики 8, а с ними гибочные ролики 5 и вспомогательные ролики 9. Затем в работу вступают выступы 13 копиров 11, которые поворачивают вспомогательные ролики 9 до окончания первоначальной гибки прутка роликами 5. После окончания первоначальной гибки гибочные ролики 5 используются для фиксации заготовки до начала последующей гибки. Для этого вспомогательные ролики 8 и 9 с помощью копиров 10 и 11, а также пружин (на фигурах пружины не показаны) поворачиваются вокруг оправок 4 в обратном направлении до занятия роликами 5 положения контакта с крайними наиболее удаленными друг от друга участками петель 1. Фиксированное положение роликов 5 достигается благодаря перемещению вспомогательных роликов 9 по прямолинейным участкам копиров 11, к которым они прижаты упомянутыми пружинами. Освобождение первоначально изогнутой заготовки от контакта с оправками 4 для последующей гибки производится перемещением оправок 4 вдоль своей продольной оси внутри втулок 7 с помощью копирного устройства (на фигурах не показано), расположенного в штампе вне зоны гибки. Выведение роликов 4 из зоны гибки позволяет осуществить гибку петли 2. Последующая гибка двух участков заготовки, отстоящих к центру заготовки от ранее изогнутых, осуществляется в том же направлении, что и первоначальная гибка, до образования третьей петли 2. Последующую гибку заготовки вокруг оправок 14 ведут перемещаемыми ползуном 15 пресса двумя роликами 16, которые проходят между роликами 5, не касаясь их. Ролики 16 при надвижении на неподвижные наклонные поверхности 17 смещаются навстречу друг другу по горизонтальным пазам, выполненным в стойках 18 по форме осей роликов 16, изгибают участки заготовки на угол, больший 90°, и компенсируют таким образом пружинение петли 2 после снятия нагрузки гибки. После разгрузки ветви петель 1 остаются параллельными.

При изготовлении изогнутых деталей, имеющих три петли, у которых концевые участки 3 наклонены к остальной части заготовки, концевые участки 3 изгибают под углом α к остальной части заготовки перемещением пары роликов 5 вдоль их продольной оси одновременно с обкаткой при первоначальной гибке. Осевое перемещение роликов 5 осуществляется при надвижении их торцовых поверхностей 19 в процессе вращения на наклонные плоскости 20 неподвижных стоек 21, Последующая гибка осуществляется так же, как при гибке плоских деталей.

При изготовлении изогнутых деталей, имеющих три петли, у которых петли расположены не в одной плоскости, а имеют пространственную форму, изогнутую плоскую заготовку передают на другую позицию штампа, где гнут ее в другой плоскости пуансоном 22 в матрице 23.

В этом же штампе производят рубку заготовки мерной длины для гибки детали из прутка, который задается между оправками 4 и 14 и роликами 5 через цилиндрическую втулку 24 до упора 25. Рубка осуществляется ножом 26, который смонтирован на отгибателе 27, взаимодействующем с прутком в начальный момент гибки. Другой конец прутка изгибается симметрично расположенным отгибателем 28, выполненным без ножа. Последующие операции гибки выполняются так же, как описано выше при задаче в штамп штучной мерной заготовки.

В одном штампе можно производить одновременную рубку, а затем гибку двух заготовок 29 и 30, которые задают в штамп навстречу друг другу. В этом случае цилиндрические втулки 24 расположены по краям штампа, а упор 25 имеет две рабочие стороны 31 и 32.

Пример. Исходный пруток диаметром 17 мм задают в гибочный пресс усилием 1000 кН для изготовления пружинной клеммы рельсового скрепления, имеющей три петли. На позиции предварительной гибки заготовка доходит до упора, рубится в начале хода пресса ножом и изгибаются ее концевые участки до образования двух петель. Затем в этом же направлении изгибается третья большая петля детали. Заготовка передается на вторую позицию штампа, где гнется в другой плоскости. Все гибочные операции выполняются за один ход пресса.

Источники информации

1. Авт. свид. CCCР №649488, кл. В 21 D 35/00. Бюллетень изобретений №8, 1979.

2. Патент СССР №1817723, кл. В 21 D 35/00, 22/02. Бюллетень изобретений №19, 1993.

3. Патент России №2157291, кл. В 21 D 53/36, 7/06, 35/00. Бюл. №28, 2000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ДЕТАЛЕЙ ИЗ ПРУТКА | 2007 |

|

RU2364458C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРУТКА | 1997 |

|

RU2157291C2 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРУТКА | 1997 |

|

RU2155112C2 |

| Способ изготовления деталей из прутка и штамп для его осуществления | 1991 |

|

SU1817723A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2003 |

|

RU2253529C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЗАГОТОВКИ В ШТАМП | 1995 |

|

RU2082528C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2397834C1 |

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2003 |

|

RU2258573C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2397833C1 |

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА, ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ, ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2412772C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве деталей из прутка типа клемм рельсового крепления. Способ осуществляется в штампе путем первоначальной гибки на оправках концевых участков заготовки, их освобождением от контакта с оправками и последующей гибки остальной части заготовки, при этом первоначальную гибку ведут до образования двух петель обкаткой по прутку парой роликов, перемещающихся по криволинейным траекториям, затем фиксируют заготовку и гнут два участка, отстоящие к центру заготовки от ранее изогнутых, в том же направлении до образования третьей петли. Повышается производительность. 7 з.п.ф-лы, 11 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРУТКА | 1997 |

|

RU2157291C2 |

| Штамп последовательного действия для изготовления деталей типа скоб | 1983 |

|

SU1143494A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРУТКА | 1997 |

|

RU2155112C2 |

| GB 1137996 А, 27.12.1968. | |||

Авторы

Даты

2004-07-27—Публикация

2002-12-04—Подача