Изобретение относится к области термической переработки высокосернистых горючих сланцев с целью получения соединений ряда тиофенов, имеющих практическое значение для производства фармакологических и ветеринарных препаратов, а также полиорганосилоксанов, обладающих уникальными физическими свойствами.

Известен способ термической переработки высокосернистых горючих сланцев, включающий высокоскоростной пиролиз измельченного сырья с образованием твердого остатка и парогазовой смеси, охлаждение последней с конденсацией паров воды и смолы, разделение полученной смеси на воду и пиробензол, содержащий тиофен и его гомологи в количестве 6,2-11,5 мас.% (см., например, В.Г. Каширский "О составе пиролизуемого бензола многосернистых горючих сланцев". Горючие сланцы, 1993, N 6 с. 12-16).

Недостатком известного способа является то, что в процессе высокоскоростного окислительного пиролиза для нагрева измельченного сырья используют газовый теплоноситель, что ведет к снижению концентрации пиробензола в парогазовой смеси, усложняет его выделение и тем самым значительно уменьшает выход тиофена и его гомологов. Кроме того, дальнейшая технология выделения целевых соединений тиофенового ряда в процессе отсутствует.

Известен способ термической переработки высокосернистых горючих сланцев, включающий сушку и термодеструкцию сырья с образованием твердого остатка и парогазовой смеси, охлаждение последней, получение смолы, ее ректификацию с выделением фракций смолы (см. , например, Справочник сланцепереработчика, справ. Изд. Под ред. М.Г. Рудина и Н.Д. Серебрянникова - Л.: Химия, 1988, с. 19; 100-102; 246).

Недостатком этого способа является то обстоятельство, что термическую переработку осуществляют в шахтных генераторах, отличительной особенностью работы которых является крайне малый выход легких фракций (2-3% от массы всей смолы), которые можно рассматривать как потенциальное сырье для получения соединений ряда тиофена. Образующиеся на стадии термодеструкции пары легких фракций, в том числе и тиофеновые соединения, безвозвратно теряют, сжигая в смеси с генераторным газом в топках котлов и на факеле.

Наиболее близким техническим решением является способ термической переработки высокосернистых горючих сланцев, включающий сушку измельченных сланцев, их нагрев твердым теплоносителем с образованием коксозольного остатка и парогазовой смеси, сжигание коксозольного остатка с образованием золы, возвращаемой на стадию нагрева в качестве твердого теплоносителя, очистку парогазовой смеси от механических примесей, выделение из парогазовой смеси фракций смолы, выкипающих выше 175oC, охлаждение оставшейся парогазовой смеси с разделением ее на газ полукоксования, подсмольную воду и выкипающую до 175oC бензиновую фракцию смолы, ректификацию последней с выделением тиофенового концентрата (см. пат. РФ N 2128680, С 10 В 53/06, 10.04.99).

Недостатком известного способа является то, что в указанном процессе удается получить только тиофеновый концентрат без дальнейшей более глубокой переработки полученного в виде смеси продукта для производства чистого тиофена и его гомологов, тем самым уменьшаются эффективность и рентабельность переработки высокосернистого сырья.

Задачей изобретения является повышение эффективности и рентабельности процесса за счет получения из высокосернистых сланцев ценных целевых химических продуктов, таких как чистый тиофен и его гомологи.

Для обеспечения поставленной задачи способ термической переработки высокосернистых сланцев включает сушку измельченных сланцев, их термическое разложение твердым теплоносителем с образованием коксозольного остатка и парогазовой смеси, сжигание коксозольного остатка с образованием золы, возвращаемой на стадию термического разложения, очистку парогазовой смеси от механических примесей, отделение от парогазовой смеси фракций смолы, выкипающих выше 175oC, охлаждение оставшейся парогазовой смеси с разделением ее на газ полукоксования, подсмольную воду и выкипающую до 175oC бензиновую фракцию смолы, ректификацию последней с выделением трех фракций с пределами кипения 79-90oC, 90-116oC и 116-145oC, экстрактивную ректификацию каждой из фракций в присутствии одного и того же селективного растворителя (в частности, N-метилпирролидона, 2-пирролидона, диэтиленгликоля или сульфолана), ректификацию последнего с выделением чистого тиофена, концентрата 2- и 3- метилгиофенов и концентрата диметилгиофенов (в основном, 2,5- диметил- и 2,3-диметилтиофена) соответственно из каждой фракции и получением очищенного селективного растворителя, возвращаемого на стадию экстрактивной ректификации.

Причем в качестве селективного растворителя наиболее предпочтительно используют для всех трех фракций N-метилпирролидон.

Предложенный способ позволяет получить чистый тиофен и его гомологи, используя технологию переработки высокосернистых сланцев с твердым теплоносителем, которая обеспечивает выделение паров легких фракций смолы, содержащих углеводородный состав, соответствующий только данному методу переработки сырья, и которая обеспечивает также получение других продуктов нефтехимического производства.

Использование одного и того же селективного растворителя для выделения компонентов в каждом цикле экстрактивной ректификации значительно упрощает эксплуатацию, а регенерация растворителя и повторное использование в каждом цикле экстрактивной ректификации обеспечивают его невысокий расход.

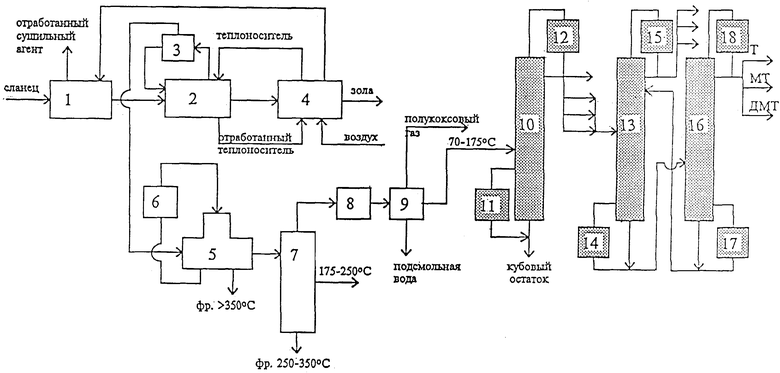

На чертеже представлена схема установки для осуществления предложенного способа.

Установка содержит сушилку 1, реактор 2 с пылеосадительной камерой 3, аэрофонтанную топку 4, орошаемый скруббер 5 с охладителем орошающего агента 6 и ректификационную колонну 7. Верхняя часть ректификационной колонны 7 последовательно соединена с конденсатором-охладителем 8 и сепаратором 9, патрубок для вывода бензиновой фракции которого, соединен с ректификационной колонной 10 через куб-кипятильник 11. Ректификационная колонна 10 снабжена дефлегматором 12 с патрубком для последовательного отвода трех фракций 79-90oC, 90- 116oC и 116-145oC, который подключен к экстрактивной ректификационной колонне 13, снабженной кубом-кипятильником 14, дефлегматором 15 и соединенной по линии вывода смеси селективного растворителя с целевым компонентом с ректификационной колонной 16. Последняя снабжена кубом-кипятильником 17, дефлегматором 18 с патрубком для вывода целевого продукта (Т-тиофена, МТ-концентрата метилгиофена, ДМТ - концентрата диметилгиофена). Линия возврата очищенного селективного растворителя в экстрактивную ректификационную колонну 13 присоединена ниже точки ввода флегмы в эту колонну.

Способ осуществляется следующим образом.

Исходный сланец с размером частиц 0-25 мм подают в сушилку 1, в которой его сушат при 100-160oC и направляют в реактор 2. В реакторе 2 сланец подвергают термическому разложению твердым теплоносителем при 470-560oC с образованием коксозольного остатка и парогазовой смеси. Коксозольный остаток направляют в аэрофонтанную топку 4 для его сжигания с образованием золы, подаваемой в качестве твердого теплоносителя в реактор 2. Избыток золы выводят из процесса. Полученные при сжигании дымовые газы применяют в качестве сушильного агента на стадии сушки. Парогазовую смесь из реактора 2 очищают от механических примесей в осадительной камере 3 и подают на выделение фракций смолы, выкипающих выше 175oC. Выделение этих фракций осуществляют сначала путем охлаждения парогазовой смеси орошением до конденсации фракции смолы с температурой кипения выше 350oC в скруббере 5, а затем ректификацией в колонне 7 с конденсацией и выделением фракций, выкипающих выше 175oC. Оставшуюся неконденсируемую парогазовую смесь подают в конденсатор-охладитель 8, откуда полученный конденсат направляют в сепаратор 9, где его разделяют на газ полукоксования, подсмольную воду и бензиновую фракцию, кипящую до 175oC. Полученную бензиновую фракцию подают в ректификационную колонну 10, где из этой фракции выделяют три целевые фракции с пределами кипения 79-90oC, 90-116oC и 116-145oC. Каждую из полученных фракций в отдельности подвергают экстрактивной ректификации в колонне 13, при этом в верхнюю часть колонны ниже точки ввода флегмы подают селективный растворитель (N -метилпирролидон). Полученную смесь растворителя и целевого продукта (тиофен, метилгиофены, диметилгиофены) выводят из нижней части колонны 13 и направляют в ректификационную колонну 16, в которой эта смесь разделяется с получением целевого продукта (тиофен, концентрат метилтиофенов, диметилтиофеновый концентрат) и выделением очищенного селективного растворителя, возвращаемого на орошение колонны экстрактивной ректификации 13.

Пример 1. На установку подают высокосернистый сланец (Кашпирское месторождение): Wч-20%; (CO2)

Каждую из трех фракций в отдельности подвергают дальнейшей экстрактивной ректификации. При этом в качестве селективного растворителя используют один и тот же органический растворитель N - метилпирролидон. Фракцию, выкипающую в пределах 79-90oC, подают в среднюю часть колонны экстрактивной ректификации 13, в верхнюю часть которой вводят N - метилпирролидон в количестве 0,354 кг/т сланца. Процесс проводят при атмосферном давлении, флегмовом числе 5 - 7, температуре в верхней части колонны 80oC, температуре теплоносителя в кубе-кипятильнике 14 230 - 250oC. Из нижней части колонны 13 выводят N-метилпирролидон с растворенным в нем тиофеном и направляют в колонну 16, ректификационный процесс в которой проводят при атмосферном давлении, флегмовом числе 1-3, температуре в верхней части колонны 84oC. Из верхней части колонны отбирают тиофен (98%-ный) в количестве 0,033 кг/т сланца, который широко используют в органическом синтезе.

Пример 2. Фракцию, выкипающую в пределах 90-116oC, полученную по примеру 1, в количестве 0,785 кг/т подают в среднюю часть колонны экстрактивной ректификации 13. Температура в верхней части колонны составляет 110oC, давление - атмосферное, флегмовое число - 5 - 10. В верхнюю часть колонны вводят N - метилпирролидон в количестве 2,355 кг/т сланца. Из нижней части колонны выводят N - метилпирролидон с растворенными в нем метилгиофенами и подают в среднюю часть колонны 16. Процесс ректификации проводят при атмосферном давлении, флегмовом числе 1 - 3 и температуре в верхней части колонны 113-116oC. Из верхней части колонны отбирают концентрат метилгиофенов в количестве 0,533 кг/т сланца, который является ценным гетероциклическим сырьем для органического синтеза. Регенерированный N-метилпирролидон возвращают в колонну 13.

Пример 3. Фракцию, выкипающую в пределах 116-145oC, полученную по примеру 1, в количестве 1,935 кг/т подвергают экстрактивной ректификации в колонне 13. В верхнюю часть колонны вводят N-метилпирролидон в количестве 5,81 кг/т сланца. Процесс ведут при атмосферном давлении, флегмовом числе 5-7 и температуре в верхней части колонны 136-144oC. Из нижней части колонны выводят N -метилпирролидон с растворенными в нем диметилгиофенами и подают в среднюю часть колонны 16. Процесс ректификации проводят при атмосферном давлении, флегмовом числе 2 - 3 и температуре в верхней части колонны 132-137oC. Из верхней части колонны отбирают концентрат диметилгиофенов в количестве 1,45 кг/т сланца, используемый как источник гетероциклического сырья в органическом синтезе. Регенерированный N-метилпирролидон возвращают в колонну 13.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ ТОПЛИВ | 1997 |

|

RU2128680C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ СЛАНЦЕВ | 2008 |

|

RU2371467C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ | 2016 |

|

RU2634018C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ ТВЕРДЫХ ТОПЛИВ | 1994 |

|

RU2088633C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2001 |

|

RU2182588C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2001 |

|

RU2183651C1 |

| Способ переработки высокозольного топлива | 1989 |

|

SU1663011A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ ТОПЛИВ | 1997 |

|

RU2118979C1 |

| Способ термической переработки горючих сланцев | 1989 |

|

SU1703673A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОЙ ОСНОВЫ МОТОРНОГО ТОПЛИВА | 1993 |

|

RU2065481C1 |

Описывается способ термической переработки высокосернистых сланцев, включающий сушку измельченных сланцев, их термическое разложение твердым теплоносителем с образованием коксозольного остатка и парогазовой смеси, сжигание коксозольного остатка с образованием золы, возвращаемой в качестве твердого теплоносителя на стадию термического разложения, очистку парогазовой смеси от механических примесей, выделение из парогазовой смеси фракций смолы, выкипающих выше 175oC, охлаждение оставшейся парогазовой смеси с разделением ее на газ полукоксования, подсмольную волу и выкипающую до 175oC бензиновую фракцию смолы и ректификацию последней. Способ отличается тем, что ректификацию проводят с последовательным выделением трех фракций с пределами кипения 79 - 90, 90 - 116 и 116 - 145oC, каждую из которых подвергают дальнейшей экстративной ректификации в присутствии одного и того же селективного растворителя N-метилпирролидона, с последующим выделением из него ректификацией тиофена, концентрата метилтиофенов и концентрата диметилтиофенов соответственно из каждой фракции и с получением очищенного селективного растворителя, возвращаемого на стадию экстрактивной ректификации. Технический результат - повышение эффективности и рентабельности процесса. 1 ил.

Способ термической переработки высокосернистых сланцев, включающий сушку измельченных сланцев, их термическое разложение твердым теплоносителем с образованием коксозольного остатка и парогазовой смеси, сжигание коксозольного остатка с образованием золы, возвращаемой в качестве твердого теплоносителя на стадию термического разложения, очистку парогазовой смеси от механических примесей, выделение из парогазовой смеси фракций смолы, выкипающих выше 175oC, охлаждение оставшейся парогазовой смеси с разделением ее на газ полукоксования, подсмольную воду и выкипающую до 175oC бензиновую фракцию смолы и ректификацию последней, отличающийся тем, что ректификацию проводят с последовательным выделением трех фракций с пределами кипения 79 - 90, 90 - 116 и 116 - 145oC, каждую из которых подвергают дальнейшей экстрактивной ректификации в присутствии одного и того же селективного растворителя N-метилпирролидона, с последующим выделением из него ректификацией тиофена, концентрата метилтиофенов и концентрата диметилтиофенов соответственно из каждой фракции и с получением очищенного селективного растворителя, возвращаемого на стадию экстрактивной ректификации.

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ ТОПЛИВ | 1997 |

|

RU2128680C1 |

| RU 94045511 A1, 20.10.1996 | |||

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 1997 |

|

RU2125585C1 |

| Химическая технология твердых горючих ископаемых | |||

| / Под ред | |||

| Г.Н.Макарова и Т.Д.Харламповича | |||

| - М.: Химия, 1986, с.303-304,307 | |||

| Справочник Коксохимика, - М.: Металлугия, 1966, т.III, с.197-204, 206-207. | |||

Авторы

Даты

2000-10-20—Публикация

1999-06-15—Подача