Изобретение относится к способам и установкам для термической переработки мелкозернистого топлива и может быть использовано в ряде отраслей промышленности, нуждающихся в активных углях технологического и экологического назначения, - энергетике, химической, металлургической, пищевой, фармацевтической и др. отраслях.

Известен способ термической переработки твердого топлива, включающий сушку и измельчение топлива, нагрев его твердым теплоносителем в реакторе-пиролизере с получением полукокса и парогазовой смеси при 600-650oС, подачу полукокса в топку и нагрев его, сжигание горючей массы полукокса в режиме пневмотранспорта, отделение части нагретого полукокса с температурой 850-900oС от газовой фазы в первом циклоне с возвратом его в качестве теплоносителя в реактор, отделение оставшегося полукокса от газовой фазы во втором циклоне в качестве готового продукта с возвратом части этого продукта в количестве 10-30 мас.% обратно в топку и подачу в нее перегретого водяного пара в количестве 5-10 мас.% от выводимого в топку полукокса (патент РФ 1773928, кл. С 10 В 49/16, 21.12.90).

Известна установка для термической переработки твердого топлива, содержащая последовательно расположенные средства для сушки и измельчения топлива, циклон для отделения сушильного агента, реактор термического разложения топлива, топку, циклон для отделения теплоносителя, подключенный к верхней части реактора, циклоны для отделения неуловленного полукокса, охладитель полукокса. Топка в нижней части снабжена патрубком для подачи водяного пара и соединена с нижним выходом циклона для отделения неуловленного полукокса (см. указанное выше).

Недостатком вышеописанных способа и установки является то, что по этой технологии можно переработать только измельченное (пылевидное) топливо, для которого остаток на сите с ячейками 200 мкм не превышает 30 мас.%, а с ячейками 100 мкм - 60 мас.%. Соответственно, по этому изобретению может быть получен только пылевидный сорбент, который используется в ограниченном числе процессов для очистки жидких и газообразных сред.

При этом пылевидный сорбент может быть использован только так называемым методом углевания - путем его смешения с очищаемой средой с последующим его осаждением из очищаемой среды и не может использоваться в сорбционных фильтрах. Поэтому пылевидный сорбент не может конкурировать с зернистым, область применения которого значительно шире.

Другим серьезным недостатком указанных способа и установки является пониженный выход готового продукта - активированного полукокса из-за неконтролируемых соотношений направляемых в топку материальных потоков (воздушного дутья, водяного пара и т.д.), что приводит к повышенному содержанию свободного кислорода в газовой смеси, подаваемой на активацию, сгоранию части полукокса в топке на стадии его активации и образованию крупнопористой структуры сорбента. К тем же последствиям приводят относительно высокая температура 850-900oС в зоне активации и низкое содержание водяного пара в смеси газов, вдуваемых в топку (5-10 мас.% от вводимого в топку полукокса). По этой причине выход активированного полукокса не превышает 35% от массы перерабатываемого топлива и полученный полукокс обладает крупнопористой структурой с небольшой сорбционной емкостью по фенолам и иоду.

Известен также способ термической переработки мелкозернистого топлива, включающий сушку топлива, пиролиз его твердым теплоносителем в кипящем слое в первом реакторе с получением полукокса и парогазовой смеси, подачу полукокса во второй реактор и нагрев его в кипящем слое в присутствии дымовых газов с отводом готового продукта и возврат нагретого полукокса в первый реактор в качестве твердого теплоносителя (Андрющенко А.И., Попов А.И. Основы проектирования энерготехнологических установок электростанций. М.: Высшая школа, 1980, с. 49-53).

Недостатком этой технологии является то, что она не позволяет наряду с другими целевыми продуктами (смолой, газом пиролиза и т.д.) получать полукокс, свойства которого удовлетворяли бы требованиям, предъявляемым к углеродсодержащим сорбентам. Получаемый по описанной технологии полукокс характеризуется низкой сорбционной способностью из-за развитой крупнопористой структуры, и в нем содержится повышенное количество мелких (пылевидных) частиц размером менее 0,5 мм.

Известен наиболее близкий способ (прототип) термической переработки мелкозернистого топлива, в котором топливо сушат, подвергают пиролизу твердым теплоносителем в кипящем слое в первом реакторе с получением полукокса и парогазовой смеси, подают полукокс и смесь, содержащую дымовые газы и водяной пар в количестве 50-75 об.% от смеси, с соотношением водяного пара к полукоксу (1-8):1 во второй реактор, в котором полукокс нагревают до 700-850oС с получением готового продукта и возвращают нагретый полукокс в первый реактор в качестве твердого теплоносителя. Содержание кислорода в дымовых газах составляет 0,05-0,1 об. % (патент РФ 2074223, С 10 В 49/22, С 01 В 31/08, от 1997 г.).

Известна установка (по указанному патенту) для термической переработки мелкозернистого топлива, содержащая первый реактор для пиролиза и второй реактор кипящего слоя, соединенные между собой трубопроводами для передачи полукокса и теплоносителя. Второй реактор снабжен муфелем с установленной в нем горелкой, сепараторами для очистки отходящих газов с патрубком их отвода и патрубками вывода сорбента. Верхняя часть первого реактора при помощи трубопровода для отвода парогазовых продуктов с установленным на нем патрубком подачи мелкозернистого перерабатываемого топлива соединена с теплообменником-адсорбером. Нижняя часть адсорбера трубопроводом с установленным на нем циклонным сепаратором соединена с нижней частью первого реактора (см. указанное выше).

С целью предотвращения слишком интенсивного взаимодействия активируемого углеродсодержащего материала с активирующей парогазовой смесью, избежания развития неуправляемого процесса активации и избыточного обгара материала с образованием крупнозернистой структуры сорбента содержание в активирующем газе кислорода должно быть строго ограничено. Это указано в прототипе, в котором введен конкретный диапазон, ограничивающий содержание кислорода в активирующем газе в пределах 0,05-0,1 об.%.

Однако реальное стабильное поддержание содержания О2 в газах на таком низком уровне и в указанных строгих границах практически недостижимо. При этом в прототипе вообще не приведены средства достижения низкого содержания О2 в газах и поддержания его концентрации в столь узком диапазоне.

Практически поддерживать концентрацию кислорода на столь низком уровне возможно лишь с помощью специальных средств, и такой уровень - 0,05-0,1 об.% не может быть достигнут путем поддержания низкого значения коэффициента избытка воздуха α≤1,0, т. к. это приведет к неполному сгоранию подаваемого в муфель топлива с образованием продуктов неполного сгорания, в том числе сажи, что недопустимо с точки зрения проведения процесса активации.

Помимо указанного выше, прототип обладает следующими недостатками:

- в процессе не используется в качестве топлива парогазовая смесь, получаемая при пиролизе угля, что снижает технико-экономическую эффективность технологии;

- в процессе не используются ни химическое, ни физическое тепло газов активации, что также снижает технико-экономическую эффективность технологии;

- для сушки угля не используется вторичное тепло процесса, что выгодно с точки зрения теплового КПД процесса;

- не осуществляется пиролиз парогазовой смеси, который увеличивает удельный выход полукокса и одновременно, освобождая парогазовую смесь от наиболее тяжелых фракций смолы, улучшает свойства парогазовой смеси как топлива для его использования в муфелях, применяемых в технологии;

- не обеспечены условия для смешения теплоносителя с перерабатываемым углем в пиролизере.

Целью предлагаемого изобретения является устранение указанных недостатков прототипа, повышение качества и количества получаемых активных углей, повышение теплового КПД процесса за счет эффективного использования получаемой в процессе парогазовой смеси (ПГС) в качестве топлива и утилизации вторичного тепла процесса в технологии.

В заявленном изобретении предлагается просто реализуемый способ получения активирующего газа, не содержащего кислорода, путем фильтрации получаемых в муфеле активатора продуктов сгорания ПГС через высокотемпературный кипящий слой углеродсодержащего мелкозернистого материала, при которой происходит химическое взаимодействие и связывание содержащегося в газе кислорода с углеродсодержащим материалом, в качестве которого используется часть получаемого в процессе полукокса или активного угля, с образованием оксидов углерода.

Для достижения указанных целей способ термической переработки мелкозернистого топлива включает сушку топлива с его последующим отделением от сушильного агента, нагрев высушенного топлива смешением с парогазовой смесью, его отделение от парогазовой смеси, подачу осажденного топлива в поток твердого теплоносителя, направляемого на стадию пиролиза, пиролиз топлива в реакторе в кипящем слое твердым теплоносителем с получением полукокса и парогазовой смеси, направляемой на смешение с топливом, подачу полукокса в активатор, его нагрев в кипящем слое активирующим агентом с отводом из получаемой твердой фазы готового продукта и получением газов активации, возврат одной части нагретой твердой фазы на стадию пиролиза в качестве потока твердого теплоносителя, подачу второй части твердой фазы на дополнительно установленную в активаторе нижнюю газораспределительную решетку фильтрующего кипящего слоя с подачей под нее активирующего агента, подачу третьей части твердой фазы в качестве твердого теплоносителя в газовый объем реактора на смешение с парогазовой смесью, дожигание в газовом объеме активатора газов активации и направление их на стадию сушки.

Кроме того, часть отделенной от топлива парогазовой смеси направляют на получение активирующего агента в муфель активатора.

Подача третьей части твердой фазы в качестве твердого теплоносителя в газовый объем реактора осуществляется путем распыления.

Указанные цели достигаются также тем, что установка термической переработки твердого топлива содержит сушилку с циклоном для отделения топлива от сушильного агента, теплообменник-адсорбер, снабженный циклоном для отделения топлива от парогазовой смеси и подключенный к нижнему выходу циклона, служащего для отделения топлива от сушильного агента, реактор пиролиза с кипящим слоем, снабженный патрубком вывода парогазовой смеси, подключенным к теплообменнику-адсорберу, активатор с кипящим слоем, снабженный верхней - основной газораспределительной решеткой, муфелем для получения активирующего агента, патрубком для вывода газовой фазы, подключенным ко входу сушилки, и патрубком вывода готового продукта, переточный трубопровод полукокса, переточный трубопровод твердого теплоносителя, подключенный к нижнему выходу циклона для отделения топлива от парогазовой смеси, и переточный трубопровод твердой фазы, соединяющий кипящий слой активатора с газовым объемом реактора пиролиза.

Кроме того, активатор снабжен нижней - дополнительной газораспределительной решеткой фильтрующего кипящего слоя, установленной между основной газораспределительной решеткой и муфелем, переточной трубой, соединяющей верхний и нижний кипящие слои активатора для подачи части твердой фазы в фильтрующий кипящий слой, и средствами для подачи воздушного дутья в газовый объем активатора, расположенными по всему периметру последнего.

Верхний выход циклона для отделения топлива от парогазовой смеси подключен к муфелю активатора.

Конец переточного трубопровода твердой фазы, расположенный в газовом объеме реактора пиролиза, снабжен отбойной плитой для распределения подаваемой в реактор твердой фазы по сечению реактора.

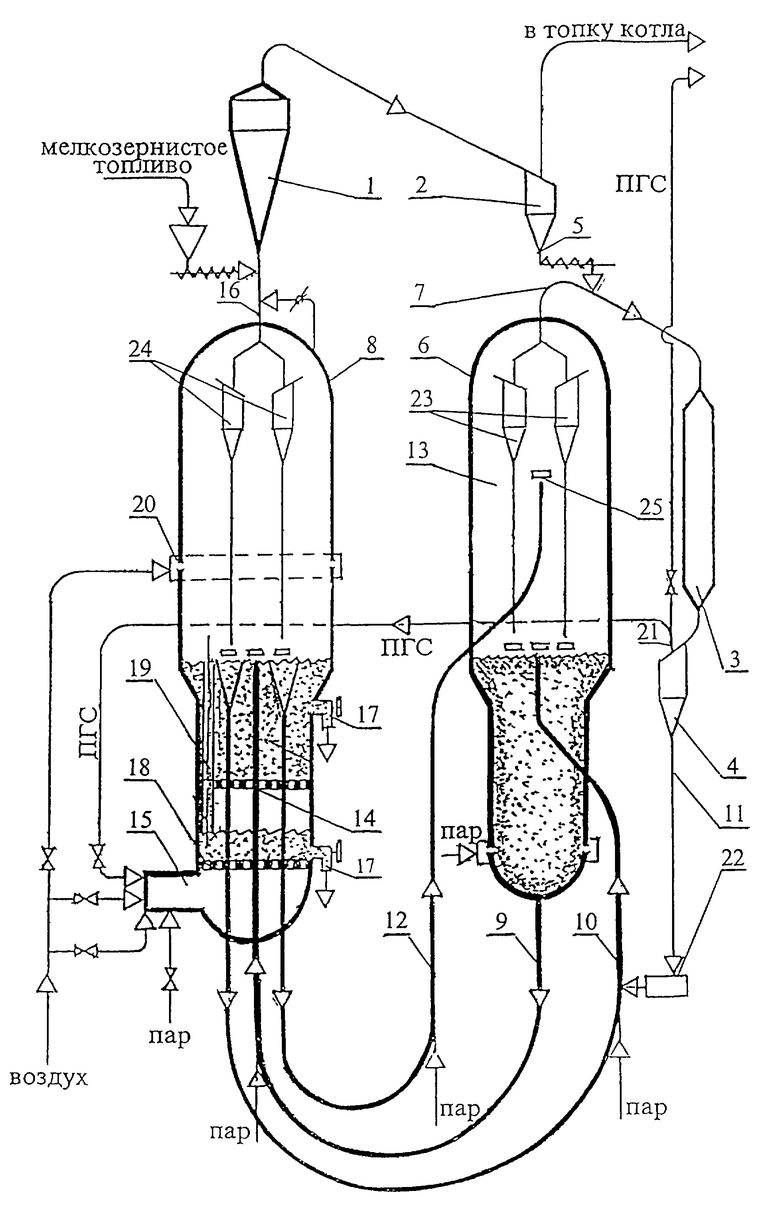

На чертеже представлена схема установки термической переработки твердого топлива.

Установка содержит сушилку 1, циклон 2 для осаждения твердой фазы, теплообменник-адсорбер 3, подключенный к пылеотводящему патрубку 5 циклона 2 и снабженный циклоном 4 для осаждения угля из парогазовой смеси, реактор пиролизера 6 с кипящим слоем, снабженный патрубком 7 вывода парогазовой смеси, подключенным к теплообменнику-адсорберу 3, активатор 8 с кипящим слоем, переточный трубопровод полукокса 9, переточный трубопровод твердого теплоносителя 10 для подачи твердого теплоносителя в реактор пиролиза 6 с подключенным к нему пылеотводящим патрубком 11 циклона 4, переточный трубопровод 12, соединяющий кипящий слой активатора 8 с газовым объемом 13 реактора 6. Активатор 8 дополнительно снабжен газораспределительной решеткой 18 фильтрующего кипящего слоя, установленной между основной газораспределительной решеткой 14 и муфелем 15, переточной трубой 19, соединяющей верхний и нижний кипящие слои активатора 8 для подачи части твердой фазы в фильтрующий кипящий слой, и снабженный соплами коллектор 20 для подачи воздушного дутья в газовый объем активатора 8, расположенными по всему периметру последнего. Верхний выход 21 циклона 4 для осаждения топлива из парогазовой смеси подключен к муфелю 15 активатора 8, а пылеотводящий патрубок циклона 4 снабжен устройством 22 для ввода топлива в трубопровод 10.

Реактор пиролиза 6 оборудован циклонами 23 для очистки парогазовой смеси. Активатор 8 снабжен циклонами 24 для очистки газов активации.

Конец переточного трубопровода 12, расположенный в газовом объеме 13 реактора пиролиза 6, снабжен отбойной плитой 25.

Технологический процесс осуществляется следующим образом.

Мелкозернистое топливо, например уголь, с размером частиц 0-5 мм подают в сушилку, в которой производится предварительная сушка топлива от исходной влажности ~ 30% до влажности 10-20% с помощью отходящих газов активатора 8, имеющих температуру в пределах 750-900oС. Подсушенное топливо отделяется от сушильного агента в циклоне 2, отходящие газы которого направляются в топку котла-утилизатора, а осажденный в циклоне 2 уголь подают в теплообменник-адсорбер 3, в котором уголь досушивается до 3-5% влажности, охлаждая при этом ПГС и содержащиеся в ней частицы пылевидного полукокса и активного угля, которые при этом адсорбируют из ПГС тяжелые фракции смолы.

В циклоне 4 уголь отделяется от ПГС и направляется в переточный трубопровод 10, в котором он смешивается с основной массой твердого теплоносителя, подаваемого из активатора 8 в реактор пиролиза 6, и вместе с теплоносителем поступает в кипящий слой реактора пиролиза 6. Меньшая часть твердой фазы поступает из активатора 8 в реактор пиролиза 6 по трубопроводу 12.

В реакторе 6 уголь нагревается до заданной температуры 500-600oС (в зависимости от вида перерабатываемого угля) и разлагается с выделением ПГС, а получающийся из угля полукокс непрерывно отводится из реактора 6 по трубопроводу 9 в активатор 8 для его переработки в активный уголь. В нижнюю часть кипящего слоя реактора пиролиза 6 через коллектор подают распределенный по периметру пар для стабилизации кипящего слоя и улучшения условий отгазовки полукокса и его частичной активации.

Часть твердого теплоносителя по трубопроводу 12 подают в газовый объем 13 реактора и с помощью отбойной плиты 25 распыляют по сечению газового объема 13 реактора, благодаря чему он контактирует по всему сечению реактора с выходящим потоком ПГС и обеспечивает ее перегрев от 500-600oС до 700-800oС и пиролиз содержащихся в ПГС паров смолы. В результате этого процесса в ПГС снижается содержание наиболее тяжелых фракций смолы и одновременно увеличивается масса получаемого в реакторе полукокса за счет образования при пиролизе смоляного кокса.

Пройдя сверху вниз через газовый объем 13 реактора, твердый теплоноситель подается в кипящий слой реактора, в котором он смешивается с подаваемым в него высушенным углем.

Покидающая реактор ПГС проходит через циклоны 23, в которых она частично обеспыливается, а осажденная в них твердая фаза с помощью стояков возвращается в кипящий слой.

Циркуляция твердой фазы между реактором 6 и активатором 8 осуществляется по трубопроводам 10, 9 и 12 в псевдоожиженном состоянии за счет разности гидростатического давления в опускных (напорных) и подъемных (восходящих) стояках трубопроводов 10, 9 и 12, которая создается путем подачи водяного пара в нижнюю часть восходящих трубопроводов, как это показано на чертеже.

Отходящие газы реактора 6, состоящие из парогазовых продуктов пиролиза угля, из циклона 4 подают в топку котла-утилизатора и частично в муфель 15 активатора 8, в котором они сжигаются, а образующиеся продукты сгорания, имеющие температуру 800-900oС, в смеси с подаваемым в муфель водяным паром используются в качестве активирующего газового агента. Избыточную ПГС сбрасывают в топку котла-утилизатора.

Чтобы освободить получаемые в муфеле 15 продукты сгорания ПГС от остаточного кислорода, присутствие которого в активирующих газах недопустимо, так как наличие кислорода нарушает нормальное протекание процесса активации, получаемые в муфеле 15 продукты сгорания ПГС до их подачи через газораспределительную решетку активатора 14 в зону активации пропускают через высокотемпературный (~ 800oС) фильтрующий кипящий слой, представляющий собой кипящий слой углеродсодержащего мелкозернистого материала, расположенного на газораспределительной решетке 18.

Продукты сгорания, прошедшие через фильтрующий кипящий слой и освобожденные от кислорода, далее поступают через решетку 14 активатора в зону активации. В фильтрующем кипящем слое происходит химическое взаимодействие кислорода дымовых газов с углеродсодержащим материалом.

В качестве материала фильтрующего кипящего слоя используют твердую фазу, поступающую из зоны активации по переточной трубе 19. По мере расходования углеродного материала (его выгорания) производят подпитку кипящего фильтрующего слоя твердой фазой, для чего с помощью нижнего разгрузочного клапана 17 производится периодическая или непрерывная разгрузка материала из кипящего фильтрующего слоя. Разгружаемый отработанный материал является товарным продуктом - активным углем с несколько ухудшенными характеристиками за счет более макропористой структуры (из-за повышенного обгара) и некоторого повышения зольности.

В активаторе 8 протекает процесс активации материала, поступающего в него из реактора пиролиза 6 в виде смеси полукокса и твердого теплоносителя - активного угля.

Дополнительный подвод тепла к кипящему слою активируемого материала осуществляется за счет сжигания горючих компонентов газов активации в газовом объеме активатора 8, в который для этого через патрубок 20 подается воздушное дутье. Товарный продукт - активный уголь через верхний клапан выгружают из кипящего слоя активатора периодически или непрерывно.

Подача пара не только в зону активации, но и во все транспортные коммуникации полукокса и активного угля и в кипящий слой реактора пиролиза способствует процессам активации полукокса.

Пример осуществления предлагаемого способа. Исходный мелкозернистый уголь (класса 0-5 мм), например бурый уголь Ирша-Бородинского месторождения Канско-Ачинского бассейна, со следующими характеристиками (%): Wr=30,0; Аd= 11,0; Vdaf=47,0; Sd=0,3; Qr=3650 ккал/кг подают в аэрофонтанную сушилку 1 в количестве 4 т/час (производительность типовой опытно-промышленной установки подобного типа). В сушилке уголь подсушивается от начальной влажности W = 30% до W≅18% за счет тепла отходящих газов активатора, поступающих в нее с температурой ~ 750oС.

При этом из угля испаряется ~ 600 кг/час влаги, а подсушенный уголь после его отделения от сушильного агента в циклоне 2 в количестве 3230 кг/час поступает в теплообменник-адсорбер 3. При этом ~ 5% подсушенного угля (~ 170 кг/час) уносится из циклона 2 с отработанным сушильным агентом и поступает в топку котла-утилизатора.

В теплообменнике-адсорбере 3 уголь дополнительно высушивается до влажности порядка 2,5%, теряя при этом ~ 500 кг/час влаги.

В результате в реактор пиролиза 6 поступает ~ 2600 кг/час высушенного угля, который, разлагаясь при температуре ~ 550oС, выделяет ~ 900 кг/час парогазовой смеси (~ 30%) и образует ~ 1700 кг/час полукокса (65%). Часть ПГС из циклона 4 используется в качестве топлива в муфеле 15 активатора 8 - от 200 до 400 кг/час - в зависимости от режимов работы активатора и реактора пиролиза. Избыточная часть ПГС сжигается в топке котла-утилизатора.

Для нагревания 2600 кг/час угля, поступающего в реактор пиролиза 6, от ~ 100oС до 550oС и перегрева ПГС от ~ 550 до 750oС из активатора 8 в пиролизер по трубопроводам 10 и 12 непрерывно подается твердый теплоноситель в количестве 3000-4000 кг/час с температурой ~ 800oС. Столько же твердой фазы (полукокса) непрерывно отводится из реактора 6 в активатор 8 по трубопроводу 9.

В муфель 15 для сжигания ПГС и образования высокотемпературных газов активации (~ 800oС) подают воздушное дутье в объеме 1,5-3,0 тыс. нм3/час и водяной пар в количестве 1-2,0 тыс. кг/час.

Из получаемых в реакторе пиролиза 6 1700 кг/час полукокса в активаторе производится ~ 850 кг/час активного угля (при обгаре ~ 50%), который выводят из зоны активации, охлаждают и рассеивают на фракции.

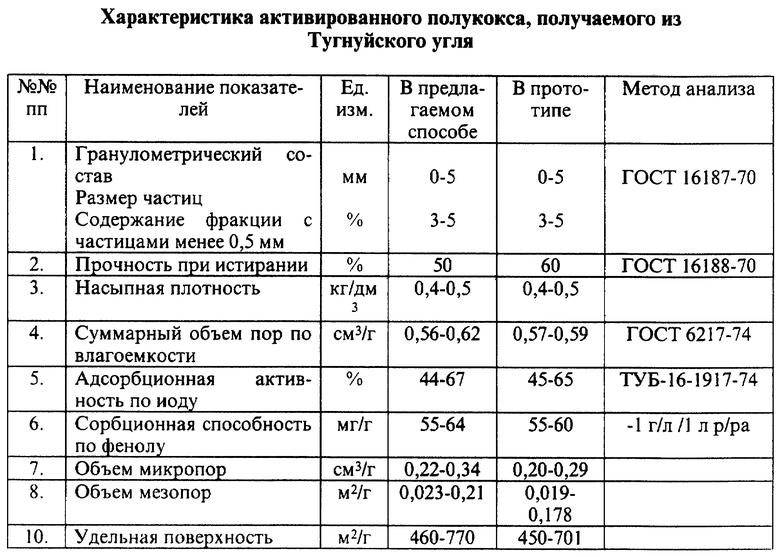

Ниже приведены данные, подтверждающие получение технических результатов, достигаемых изобретением по сравнению с ближайшим аналогом.

1. Повышение технико-экономической эффективности технологического процесса достигается за счет подачи и сжигания парогазовой смеси в муфеле 15 активатора 8 (п. 1 формулы). Расчеты сделаны на одну тонну рабочего топлива - каменного угля Тугнуйского месторождения: Wp = 30%; А = 15,7%; Vг = 49,5%; Q = 7140 ккал/кг, исходя из балансовых характеристик, приведенных в ближайшем аналоге (патент РФ 2074223, С 10 В 49/22, С 01 В 31/08 от 1997 г.).

При сжигании в муфеле активатора 207 кг парогазовой смеси (ПГС), получаемой из 1 т исходного угля, (114 кг смолы с Q≅9000 ккал/кг и 93 кг газа с Q≅5000 ккал/кг) будет получено 1490000 ккал. При частичном пиролизе смолы теплопроизводительность ПГС снизится не более чем на 15%, т.е. до ~ 1,26•106 ккал.

Для перегрева 2700 кг водяного пара от 200 до 800oС и нагревания до 800oС 2270 кг полукокса, поступающего в активатор (во второй реактор по терминологии аналога) с температурой 550oС требуется ~ 950000 ккал. Следовательно, тепла, получаемого от сжигания ПГС, достаточно для осуществления указанных технологических операций.

Экономический эффект равен стоимости 100-150 кг жидкого топлива на 1 т перерабатываемого угля.

2. Использование тепла отходящих газов активатора 8 для предварительной сушки угля от ~ 30% до ~ 10% влажности и его предварительного нагрева обеспечивает экономию энергии (тепла) в количестве ~ 150000 ккал (на 1 т рабочего топлива), которую пришлось бы затрачивать при внешней сушке угля в отдельном цикле.

3. Предусмотренный изобретением пиролиз ПГС в объеме реактора 13 (за счет подачи и распыления в нем высокотемпературного твердого теплоносителя - полукокса) обеспечивает повышение выхода полукокса за счет осаждения на поверхности частиц полукокса смоляного кокса. При общем выходе смолы 114 кг (на 1 т перерабатываемого угля), содержании в смоле тяжелых фракций ~ 30% и образовании смоляного кокса в количестве ~ 50% от пиролизуемой смолы выход полукокса может быть увеличен на ~ 5%.

4. На основании имеющихся опытных данных установлено, что полное устранение кислорода из активирующей парогазовой смеси, которое достигается в данном изобретении благодаря применению специального углеродного фильтра, предотвращает избыточный обгар материала и приводит к перераспределению пористой структуры в пользу микро- и мезопор при некотором увеличении общего объема пор и удельной поверхности активированного полукокса (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 1994 |

|

RU2074223C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ ТВЕРДЫХ ТОПЛИВ | 1994 |

|

RU2088633C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ ТОПЛИВ | 1997 |

|

RU2128680C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2007 |

|

RU2334777C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ УГЛЕРОДНЫХ СОРБЕНТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174948C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ СЛАНЦЕВ | 1999 |

|

RU2157823C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ СОРБЕНТА | 1997 |

|

RU2119521C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340651C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211927C1 |

Изобретение относится к способу и установке для термической переработки мелкозернистых топлив с получением углеродных сорбентов и может быть использовано в ряде отраслей промышленности, нуждающихся в активных углях, и позволяет повысить их качество и количество. Топливо сушат, нагревают смешением с парогазовой смесью в теплообменнике-адсорбере и подвергают пиролизу в реакторе с кипящим слоем твердым теплоносителем с получением полукокса, направляемого по переточному трубопроводу в активатор, и парогазовой смеси, направляемой в теплообменник-адсорбер. В активаторе полукокс активируют за счет активирующего агента, полученного от сжигания части парогазовой смеси в муфеле активатора. Часть твердой фазы активатора поступает на дополнительно установленную в нем газораспределительную решетку для создания фильтрующего кипящего слоя, обеспечивающего удаление кислорода из активирующего агента, и улучшения условий активации. Вторую часть твердой фазы из активатора направляют в реактор пиролизера в качестве твердого теплоносителя. Третью часть твердой фазы из активатора подают в газовый объем реактора пиролизера. Полученный готовый продукт - активный уголь - выводят из активатора, а газы активации дожигают в активаторе и полученную газовую фазу подают в сушилку. Технический результат - повышение качества и количества получаемых активных углей, повышение теплового КПД процесса за счет эффективного использования получаемой в процессе парогазовой смеси в качестве топлива и утилизации вторичного тепла процесса в технологии. 2 с. и 3 з.п.ф-лы, 1 табл., 1 ил.

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 1994 |

|

RU2074223C1 |

| Способ полукоксования мелкозернистого топлива | 1959 |

|

SU131741A1 |

| СПОСОБ ПОЛУКОКСОВАНИЯ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 0 |

|

SU240663A1 |

Авторы

Даты

2002-06-20—Публикация

2001-02-27—Подача