Изобретение относится к металлургии, в частности к химико-термической обработке (ХТО), и может быть применено в машиностроении для повышения долговечности машин и механизмов.

Борирование - один из перспективных методов повышения поверхностной твердости деталей, применяющийся как метод защиты поверхности изделий от износа. Однако высокая хрупкость боридных слоев не позволяет эффективно использовать борирование для деталей, подвергающихся в процессе эксплуатации ударным нагрузкам. Вторым недостатки операции борирования является значительная длительность процесса, достигающая 2-6 часов (1).

Борирование проводят различными способами в порошковых смесях, в расплавах солей и окислов, в газовых средах и из паст.

Для снижения хрупкости диффузионных слоев применяется дополнительное легирование боридных слоев другими элементами. Известны аналоги заявляемого изобретения, позволяющие получать многокомпонентные диффузионные покрытия. Насыщение проводят из комплексных смесей, содержащих легирующие элементы (2-4). Расход таких смесей, как правило, значителен, процесс обработки длителен. От этих недостатков свободен способ диффузионного насыщения, осуществляемый в псевдоожиженном слое.

Ближайшим аналогом к заявленному способу является способ борохромирования изделий из стали (5). Способ борохромирования стальных изделий включает борирование в смеси карбида бора и буры при 850-950oC и хромирование при 950-1050oC. Процесс насыщения осуществляли из порошковой смеси.

Наиболее близким аналогом состава для борирования является состав для борирования, содержащий следующие компоненты, мас.%: карбид бора - 84, бура - 16, хлорид натрия - 4, хлористый аммоний - 3, причем сумма вышеперечисленных компонентов составляет 50% от общего состава смеси, и корунд - 50 /6/.

Наиболее близким к заявленному составу для хромирования является порошкообразный состав, содержащий следующие компоненты, %: хром - 25, хлористый аммоний - 5, корунд - 70 /7/.

Способ обеспечивает насыщение поверхности стали бором и хромом, однако непригоден для стадийного борохромирования в условиях псевдоожиженного слоя.

Техническим результатом изобретения является комплексное насыщение стали бором и хромом при снижении расхода исходных реагентов.

Технический результат достигается тем, что способ борохромирования стальных изделий в псевдоожиженном слое включает проведение борирования в смеси, содержащей карбид бора и корунд при 650-1000oC в течение 10-90 минут, и хромирование в смеси, содержащей хром и корунд при 900-950oC в течение 20-90 минут.

Применение раздельного борирования и хромирования позволяет менять отработанную насыщающую смесь, содержащую карбид бора, не меняя при этом хромсодержащую смесь, что приводит к экономии компонентов насыщающей смеси.

Заявленный состав для борирования стальных изделий содержит следующие компоненты, мас.%:

Карбид бора - 10-20

Хлористый аммоний - 0,01-0,1

Тетрафторборат натрия - 0,02-0,05

Корунд - Остальное

Отличие заявленного состава для борирования стальных изделий от наиболее близкого аналога в том, что состав дополнительно содержит тетрафторборат натрия при следующем соотношении компонентов, мас.%: карбид бора 10-20, хлористый аммоний 0,01-0,1, тетрафторборат натрия 0,02-0,05, корунд - остальное.

Карбид бора вводится в состав насыщающей смеси с целью получения слоя с содержанием боридов железа. Введение в состав насыщающей смеси карбида бора менее 10 мас.% приводит к нестабильности протекания процесса насыщения бором и снижению поверхностной твердости. Увеличение его свыше 20% нецелесообразно в целях экономии материала.

Хлористый аммоний вводится с целью активизации процесса борирования и позволяет проводить процесс в псевдоожиженном слое без спекания смеси, так как температура разложения хлористого аммония 350oC.

Тетрафторборат натрия вводится как активатор, который способствует освобождению бора.

Состав для хромирования стальных изделий содержит следующие компоненты, мас.%:

Хром - 1-10

Хлористый аммоний - 0,01-0,1

Корунд - Остальное

Отличие заявленного состава от наиболее близкого аналога в том, что он содержит компоненты в следующем соотношении, мас.%: хром 1-10, хлористый аммоний 0,01-0,1, корунд - остальное.

Уменьшение содержания хрома менее 1,0 мас.% приводит к нестабильности переноса атомов хрома к поверхности. Увеличение его свыше 10 мас.% нецелесообразно в целях экономии материала. А так как перенос активного хрома происходит через хлорид хрома, то для его образования требуется хлористый аммоний в количестве не менее 0,01 мас.%, увеличение содержания хлористого аммония свыше 0,1 мас.% нецелесообразно в целях экономии материала.

Корунд вводится для создания псевдоожиженного слоя.

Заявленное изобретение иллюстрируется следующими примерами выполнения.

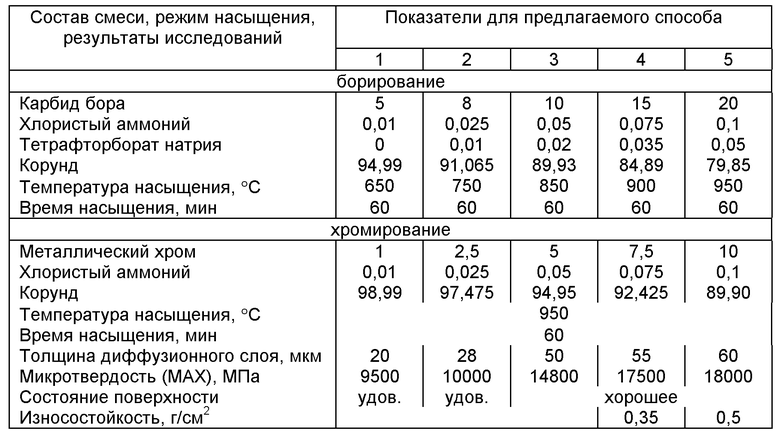

Борирование в указанной смеси проводили в опытной установке при температуре 850-1000oC, времени выдержки от 10 до 90 минут, а последующее хромирование - при температуре 900-950oC с выдержкой от 20 до 90 минут. Результаты экспериментов представлены в таблице.

В результате раздельного последовательного борохромирования на поверхности диффузионного слоя образуется тонкая пленка, обогащенная металлическим хромом. Эта пленка защищает боридное покрытие от трещинообразования и тем самым способствует увеличению износостойкости покрытия. Такое расположение слоев значительно повышает и коррозионную стойкость изделий, и улучшает качество поверхности.

Применение псевдоожиженного виброкипящего слоя позволяет существенно сократить время процесса, а использование для ожижения вибрации удобно в технологическом плане.

Пример. Образцы из стали 55Х14МФ диаметром 8 мм и длиной 50 мм подвергались раздельному последовательному борохромированию в псевдоожиженном виброкипящем слое с целью определения твердости и износостойкости диффузионного слоя и насыщающей способности смеси. Результаты металлографических исследований приведены в таблице.

Из приведенных данных следует, что борохромирование в виброкипящем слое позволяет получить диффузные слои толщиной более 50 мкм хорошего качества, микротвердость которых соответствует 14800 МПа - 18000 МПа за время насыщения 1 час.

Источники информации:

1. Лахтин Ю.М. и др. Химико-термическая обработка металлов. Москва, Металлургия, 1985.

2. SU 933798 A (Белорусский ордена Трудового Красного Знамени политехнический институт), 07.06.82, C 23 C 12/02.

3. SU 749933 А (Одесский ордена Трудового Красного Знамени политехнический институт), 28.07.80, C 23 C 12/02.

4. SU 933801 A (Дальневосточный ордена Трудового Красного Знамени политехнический институт им. В.В.Куйбышева), 07.06.82, C 23 C 8/70.

5. Земсков Г.В. и др. Борохромирование и боротитанирование легированных сталей. Химико-термическая обработка металлов и сплавов. Минск, Тезисы докладов III Всесоюз.науч.конференции по химико-термической обработке металлов и сплавов. 1977, с.155.

6. Глухов В. П. Боридные покрытия на железе и сталях. Киев, Наукова Думка, 1970, с. 44.

7. Балов В.П. Влияние диффузионного поверхностного упрочнения на механические свойства стальных отливок. Совершенствование технологических процессов и оборудования в литейном производстве. Сб. науч. трудов. Под ред. Евстигнеева А.И. и др., Хабаровск, Хабаровский политехнический институт, 1989, с. 35.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БОРОНИКЕЛИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1995 |

|

RU2149917C1 |

| СПОСОБ БОРОАЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2194793C1 |

| СПОСОБ И СОСТАВ ДЛЯ КАРБОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2285741C2 |

| СПОСОБ БОРОНИКЕЛИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2190688C1 |

| СПОСОБ БОРОСИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2190689C1 |

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2002 |

|

RU2209847C1 |

| СПОСОБ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2391441C2 |

| СОСТАВ ДЛЯ БОРОМЕДНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1991 |

|

RU2015200C1 |

| СПОСОБ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2230826C1 |

| Способ борохромирования стальных изделий | 1989 |

|

SU1659528A1 |

Изобретение относится к химико-термической обработке. Способ борохромирования стальных изделий в псевдоожиженном слое включает борирование в смеси, содержащей карбид бора и корунд, при 650 - 1000oC в течение 10 - 90 мин и хромирование в смеси, содержащей хром и корунд, при 900 - 950oC в течение 20 - 90 мин. Состав для борирования стальных изделий содержит следующие компоненты, мас. %: карбид бора 10 - 20, хлористый аммоний 0,01 - 0,1, тетрафторборат натрия 0,02 - 0,05, корунд - остальное. Состав для хромирования стальных изделий содержит, мас.%: хром 1 - 10, хлористый аммоний 0,01 - 0,1, корунд - остальное. Технический эффект заключается в получении диффузионных слоев хорошего качества с высокой микротвердостью и коррозионной стойкостью, а также в экономии компонентов насыщенной смеси и сокращении времени процесса. 3 с.п. ф-лы, 1 табл.

Карбид бора - 10 - 20

Хлористый аммоний - 0,01 - 0,1

Тетрафторборат натрия - 0,02 - 0,05

Корунд - Остальное

3. Состав для хромирования стальных изделий, содержащий хром, хлористый аммоний и корунд, отличающийся тем, что он содержит компоненты в следующем соотношении, мас.%:

Хром - 1 - 10

Хлористый аммоний - 0,01 - 0,1

Корунд - Остальное

| Земсков Г.В | |||

| и др | |||

| Борохромирование и боротитанирование легированных сталей | |||

| Химико-термическая обработка металлов и сплавов | |||

| Тезисы докладов III Всесоюзной научной конференции по химико-термической обработке металлов и сплавов | |||

| - Минск | |||

| Белорусский ордена Трудового Красного Знамени политехнический институт, 1977, с.155 | |||

| Глухов В.П | |||

| Боридные покрытия на железе и сталях | |||

| - Киев: Наукова Думка, 1970, с.44 | |||

| Балов В.П | |||

| Влияние диффузионного поверхностного упрочнения на механические свойства стальных отливок | |||

| Совершенствование технологических процессов и оборудования в литейном производстве: Сб.науч.трудов/Под ред.Евстигнеева А.И | |||

| и др | |||

| - Хабаровск: Хабаровский политехнический институт, 1989, с.105 | |||

| Способ борохромирования стальных изделий | 1989 |

|

SU1659528A1 |

| Состав для диффузионного хромированияМЕТАлличЕСКиХ издЕлий | 1978 |

|

SU834236A1 |

| RU 94007859 A1, 27.01.96 | |||

| Способ испытания грунтов | 1986 |

|

SU1379731A1 |

| DE 3630487 A1, 10.03.88 | |||

| Микробюретка | 1960 |

|

SU131536A1 |

| Бактериоуловитель | 1977 |

|

SU635130A1 |

Авторы

Даты

2000-10-20—Публикация

1996-03-04—Подача