Изобретение относится к металлургии, в частности к химико-термической обработке изделий из стали, и может найти широкое применение в машиностроении для повышения долговечности деталей машин и механизмов различного назначения.

Одним из способов повышения срока службы деталей машин и технологической оснастки является поверхностное борирование. В зависимости от среды, в которой ведется процесс, различают следующие способы поверхностного насыщения бором: газовое борирование в среде борсодержащего газа, жидкостное борирование в расплавленных борсодержащих солях, электролизное борирование в расплавленных борсодержащих солях, борирование наплавкой стальными электродами с обмазкой, борирование из порошковых сред.

Опыт последнего времени по практическому применению процесса борирования в промышленности позволяет отдать предпочтение порошковому способу борирования. Однако недостатки этого способа (большая продолжительность процесса, необходимость нагрева до высоких температур и длительная выдержка при этих температурах, а также повышенная хрупкость боридного слоя) препятствуют широкому внедрению данного способа в промышленность.

Из уровня техники известен способ борирования стальных изделий в составе, содержащем следующие компоненты, мас.%:

Карбид бора - 44-50

Окись алюминия - 37-45

Окись никеля - 3-5

Аммоний никель сернокислый - 2-4

Тетрафторборат калия - 4-6

(SU 996513 А (Белорусский ордена Трудового Красного Знамени политехнический институт) 15.02.83, C 23 C 8/70).

Сущность способа заключается в том, что обрабатываемые изделия загружают в контейнер и засыпают рабочей смесью, в состав которой входят вышеуказанные компоненты, затем нагревают до 850-1100oC и выдерживают в течение 2-8 часов. Контактный способ технологически прост, не требует специального дорогостоящего оборудования, легко реализуется в производстве. Однако высокая энергоемкость и длительность процесса, вызванные необходимостью прогрева не только изделий, но и порошковой смеси с низкой теплопроводностью, ухудшение чистоты изделий из-за налипания смеси, большой расход компонентов смеси, плохая управляемость процессом в значительной степени сдерживают внедрение данного способа в производство.

Наиболее близким к заявленному способу является способ бороникелирования стальных изделий (SU 1181587 A (Макаров Б.В.), 15.06.86, C 23 C 12/00). Способ включает нагрев стальных деталей в камерной печи до 950oC в течение 4 ч с последующим охлаждением в проточной воде (с. 2, аб.2 описания аналога). Бороникелирование проводят в составе, содержащем следующие компоненты, мас. %: карбид бора 1-3, борный ангидрид 0,1-0,3, закись никеля 1-5, технический углерод 1-5, фтористый алюминий 1-3, окись алюминия - остальное (формула изобретения).

Технический результат изобретения заключается в улучшении качества поверхности обрабатываемых изделий, увеличении их износостойкости и интенсификации процесса насыщения.

Заявленный технический результат достигается способом бороникелирования стальных изделий в псевдоожиженном слое, включающим предварительное насыщение никелем при 350-500oC в течение 5-30 минут и насыщение бором при 600-950oC.

Состав компонентов насыщающей смеси следующий, мас.%:

Карбид бора - 5-35

Окись никеля - 0,02-0,5

Хлористый аммоний - 0,005-0,2

Тетрафторборат натрия - 0,01-0,1

Корунд - Остальное

Отличие способа от наиболее близкого аналога заключается в том, что бороникелирование проводят в псевдоожиженном слое в составе, дополнительно содержащем окись никеля, хлористый аммоний и тетрафторборат натрия при следующем соотношении компонентов, мас. %: карбид бора 5-35, окись никеля 0,03-0,05, хлористый аммоний 0,005-0,2, тетрафторборат натрия 0,01-0,1, корунд - остальное, причем насыщение никелем проводят с предварительным нагревом при 350-500oC с выдержкой в течение 5-30 минут, а насыщение бором - при 600-950oC.

При температуре выдержки ниже 350oC снижается стабильность протекания процессов восстановления и адсорбции атомов никеля на поверхности стальных изделий. При температуре выдержки выше 500oC ухудшается качество никелированной поверхности стальных изделий за счет образования пористого слоя никеля.

При выдержке меньше 5 минут окись никеля восстанавливается не полностью и при дальнейшем нагреве до температур насыщения происходит восстановление оставшейся окиси никеля и образование пористого слоя на поверхности изделий. При времени выдержки более 30 минут существенных изменений поверхности не происходит, поэтому такие выдержки нецелесообразны.

При температуре выдержи 350-500oC и времени выдержки 5-30 минут происходят процессы восстановления и адсорбции атомов никеля на поверхности стальных изделий с образованием качественного никелированного слоя.

Карбид бора вводится в состав насыщающей смеси с целью получения слоя с содержанием боридов железа.

Присутствие в составе насыщающей смеси окиси никеля позволяет получать активные атомы никеля за счет его восстановления в присутствии хлористого аммония.

Хлористый аммоний вводится с целью активизации процесса бороникелирования и позволяет проводить процесс в псевдоожиженном слое без спекания смеси, т. к. температура разложения хлористого аммония 350oC. Образующийся в процессе диссоциации хлористого аммония хлор способствует образованию активных атомов никеля.

Тетрафторборат натрия вводится как активатор, способствующий освобождению бора.

Корунд вводится с целью создания псевдоожиженного слоя.

Введение в состав насыщающей смеси карбида бора менее 5 мас.% приводит к нестабильности протекания процесса насыщения поверхности изделий бором и снижению поверхностной твердости. Увеличение его содержания выше 35 мас.% нецелесообразно в целях экономии материала.

Уменьшение содержания окиси никеля менее 0,02 мас.% снижает стабильность протекания процессов адсорбции и диффузии атомов никеля в стальную поверхность, тем самым снижая скорость формирования бороникелевых слоев. Увеличение содержания окиси никеля более 0,5 мас.% ухудшает технические свойства диффузионного слоя, снимая поверхностную твердость, а также ухудшает качество бороникелевой поверхности стальных изделий, образуя пористый слой никеля на поверхности.

Уменьшение содержания хлористого аммония менее 0,005 мас.% приводит к нестабильности протекания процессов восстановления окиси никеля, а также переносов атомов никеля к поверхности. Увеличение его содержания в смеси свыше 0,2 мас.% нецелесообразно в целях экономки материала.

Уменьшение содержания в смеси тетрафторбората натрия менее 0,01 мас.% приводит к нестабильности освобождения бора, тем самым снижая толщину слоя боридов железа и понижая твердость поверхности. Увеличение его содержания более 0,1 мас.% нецелесообразно, т.к. происходит перерасход материала.

Пример.

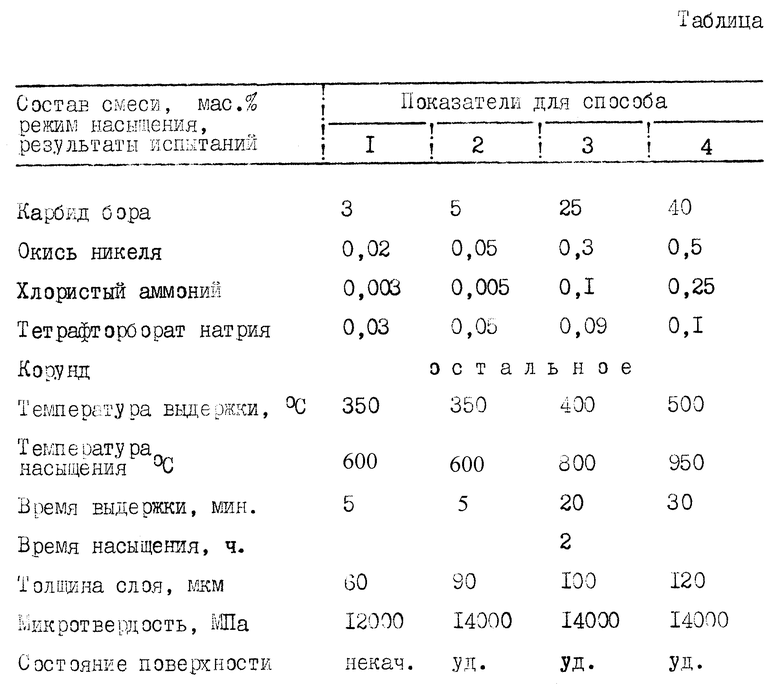

Образцы из стали 45 диаметром 10 мм и длиной 30 мм подвергали бороникелированию предлагаемым способом в псевдоожиженном слое с целью определения твердости диффузионного слоя и насыщающей способности смеси. Результаты металлографических исследований приведены в таблице. Из приведенных данных следует, что бороникелирование в псевдоожиженном слое позволяет получить бороникелевые слои толщиной 100-120 мкм хорошего качества, микротвердость которых составляет 14000 МПа.

Изобретение относится к химико-термической обработке. Способ бороникелирования стальных изделий в псевдоожиженном слое включает предварительное насыщение никеля при 350-500°С с выдержкой 5-30 мин и насыщение бором при 600-950°С, причем насыщение проводят в составе, содержащем, мас.%: окись никеля 0,02-0,5, карбид бора 5-35, хлористый аммоний 0,005-0,2, тетрафторборат натрия 0,01-0,1 и корунд остальное. Способ позволяет получать бороникелевые слои толщиной 90-120 мкм хорошего качества, микротвердость которых соответствует 14000 МПа. 1 табл.

Способ бороникелирования стальных изделий, включающий насыщение никелем и бором в составе, содержащем карбид бора и корунд, отличающийся тем, что бороникелирование проводят в псевдоожиженном слое в составе, дополнительно содержащем окись никеля, хлористый аммоний и тетрафторборат натря при следующем соотношении компонентов, мас.%:

Карбид бора - 5 - 35

Окись никеля - 0,02 - 0,5

Хлористый аммоний - 0,005 - 0,2

Тетрафторборат натрия - 0,01 - 0,1

Корунд - Остальное

причем насыщение никелем проводят с предварительным нагревом при 350 - 500oС, с выдержкой в течение 5 - 30 мин, а насыщение бором - при 600 - 950oС.

| SU 1161587 A, 15.06.86 | |||

| Способ комплексного диффузион-НОгО НАСыщЕНия СТАльНыХ издЕлий | 1977 |

|

SU800230A1 |

| US 4637837 C, 20.01.87 | |||

| DE 3630487 A1, 10.03.88 | |||

| JP 06073525 A, 15.03.95. | |||

Авторы

Даты

2000-05-27—Публикация

1995-09-21—Подача