1

Изобретение относится к машиностроению и может быть использовано при нанесении диффузионных покрытий на внутреннюю и наружную поверхность изделий, например труб, с применением поэлементного нагрева.

Наиболее близкой по составу ингредиентов к предлагаемой является паста, состоящая из 3% хлористого аммония и 97% металлического хрома fl j .

Недостатком указанного состава является его окисление при нагреве, вследствие чего не происходит диффузионного насьпдения поверхност Это объясняется тем, что входящие в состав компоненты действуют как активаторы и не создают защиты от окисления. В связи с этим нагре необходимо производить в защитной атмосфере (например аргоне) или наносить на пасту защитные (предохранительные) обмазки.

2

Применение защитных атмосфер и дополнительное нанесение защитных (предохранительных) обмазок усложняет и удорожает процесс диф |о зионного насьпцения. Кроме того, предохранительные обмазки практически невозможно нанести на внутренннко поверхность труб малого сечения.

Цель изобретения - упрощение процесса обработки и улучшение качества получаемого покрытия.

Поставленная цель достигается тем, что в составе пасты, состоящем из порошка хрома металлического и хлористого аммония, компоненты взяты в следукицем соотношении, вес.%: Порошок хрома

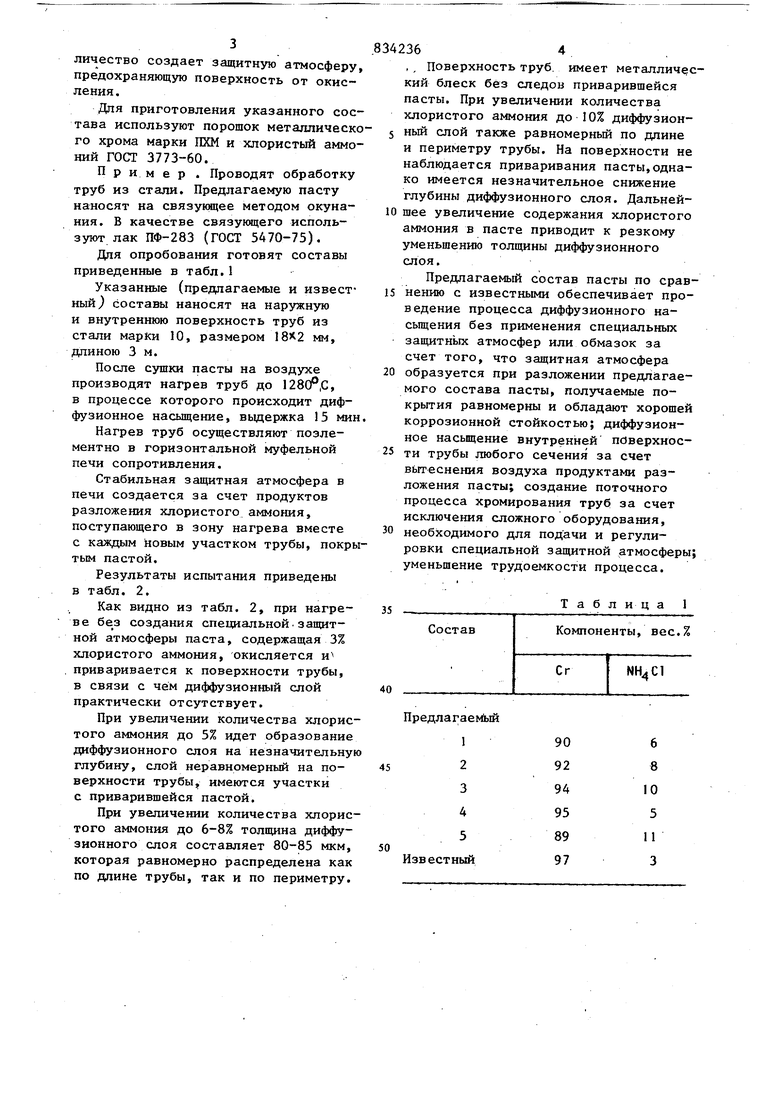

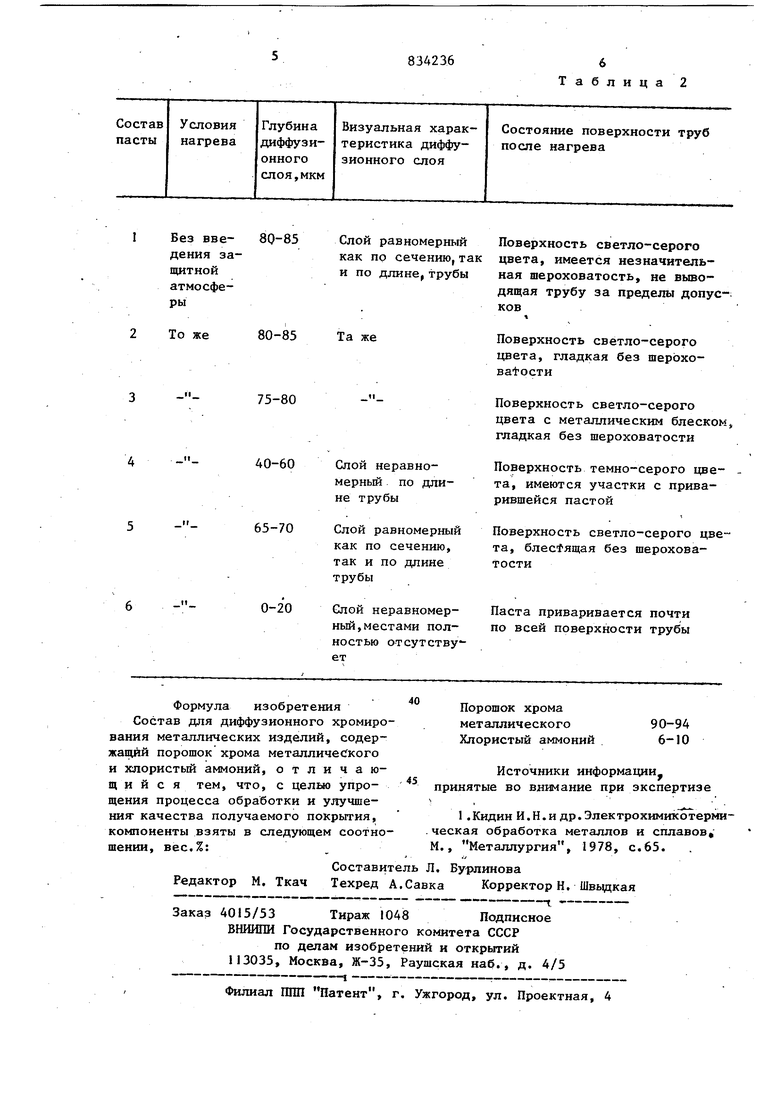

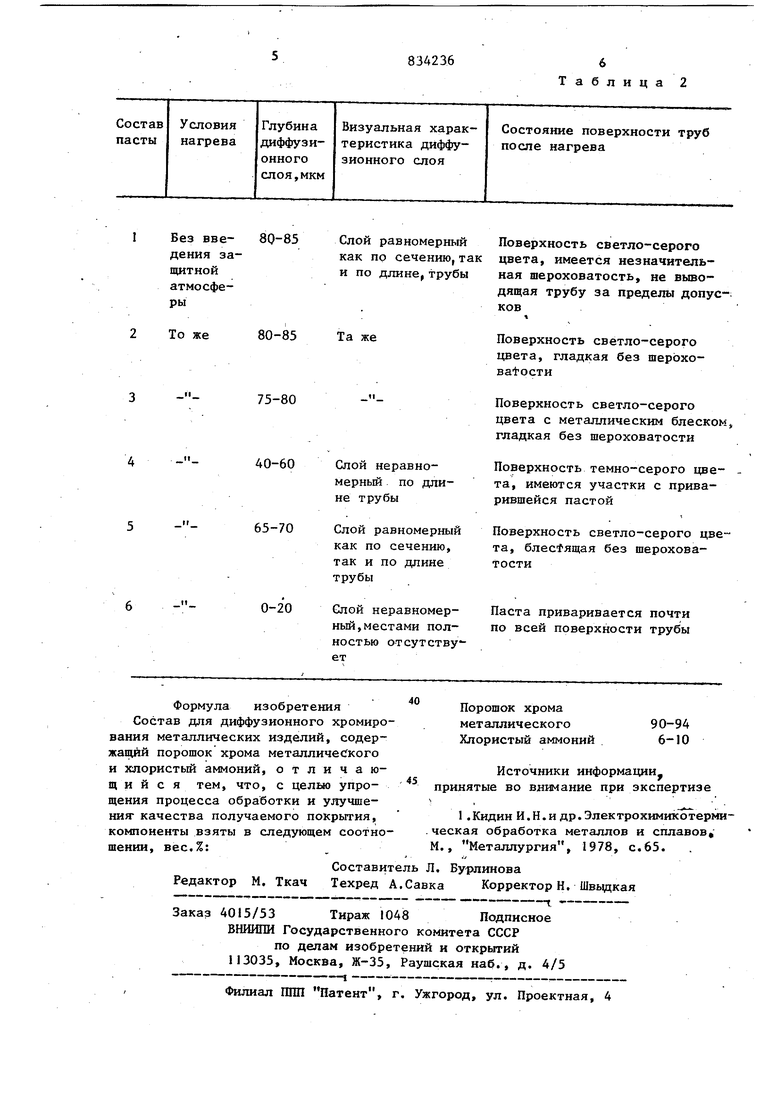

металлического 90-9А Хлористый аммоний6-10Хлористый аммоний в количестве 6-10 вес.%, разлагаясь, частично, ,,2-3%, расходуется как активатор диффузионного процесса, а остальное количество создает защитную атмосферу предохраняющую поверхность от окисления . Для приготовления указанного сос тава используют порошок металлическ го хрома марки ПХМ и хлористый аммо ний ГОСТ 3773-60. Пример . Проводят обработку труб из стали. Предлагаемую пасту наносят на связующее методом окунания. В качестве связукицего используют лак ПФ-283 (ГОСТ 5470-75). Для опробования готовят составы приведенные в табл.1 Указанные (предпагаемые и извест ный) составы наносят на наружную и внутреннюю поверхность труб из стали марки 10, размером мм, длиною 3 м. После сущки пасты на воздухе производят нагрев труб до 1280.С, в процессе которого происходит диффузионное насыщение, выдержка 15 ми Нагрев труб осуществляют позлементно в горизонтальной муфельной печи сопротивления. Стабильная защитная атмосфера в печи создается за счет продуктов разложения хлористого аммония, поступающего в зону нагрева вместе с каждым новым участком трубы, покр тым пастой. Результаты испытания приведены в табл. 2. Как видно из табл. 2, при нагреве создания специальной, защитной атмосферы паста, содержащая 3% хлористого аммония, окисляется и , приваривается к поверхности трубы, в связи с чём диффузионный слой практически отсутствует. При увеличении количества хлорис того аммония до 5% идет образование диффузионного слоя на незначительну глубину, слой неравномерный на поверхности трубы, имеются участки с приварившейся пастой. При увеличении количества хлорис того аммония до 6-8% толщина диффузионного слоя составляет 80-85 мкм которая равномерно распределена как по дпине трубы, так и по периметру 364 , , Поверхность труб, имеет металлич ский блеск без следов приварившейся асты. При увеличении количества лористого аммония до 10% диффузионный слой также равномерный по длине периметру трубы. На поверхности не наблюдается приваривания пасты,однако имеется незначительное снижение глубины диффузионного слоя. Дальнейее увеличение содержания хлористого аммония в пасте приводит к резкому меньшению толщины диффузионного слоя. Предлагаемый состав пасты по сравнению с известными обеспечивает проведение процесса диффузионного насьш;ения без применения специальных защитньпс атмосфер или обмазок за счет того, что защитная атмосфера образуется при разложении предлагаемого состава пасты, получаемые покрытия равномерны и обладают хорошей коррозионной стойкостью; диффузионное насыщение внутренней поверхности трубы любого сечения за счет вытеснения воздуха продуктами разложения пасты; создание поточного процесса хромирования труб за счет исключения сложного оборудования, необходимого для подачи и регулировки специальной защитной атмосферы; уменьшение трудоемкости процесса. Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ алитирования стальныхиздЕлий | 1978 |

|

SU800233A1 |

| Состав для борирования стальныхиздЕлий | 1979 |

|

SU850733A1 |

| Способ хромирования стальных изделий в обмазках | 1990 |

|

SU1721121A1 |

| Связующее обмазки для химико-термической обработки изделий | 1981 |

|

SU952999A1 |

| Обмазка для химико-термической обработки стальных изделий | 1981 |

|

SU1104189A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2031973C1 |

| Состав для хромосилицирования стальных деталей | 1978 |

|

SU735659A1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| Способ термодиффузионного комплексного легирования стальных изделий | 1990 |

|

SU1731875A1 |

| Состав для хромотитанирования стальных изделий | 1978 |

|

SU737497A1 |

Авторы

Даты

1981-05-30—Публикация

1978-10-18—Подача