Тонкую пленочную продукцию, изготовленную из полиэтилена низкой плотности (ПЭНП) и/или полиэтилена высокой плотности (ПЭВП) широко используют для упаковочных применений, таких как пакеты, пригодные для торговли, мешки для бакалейных товаров и промышленных контейнеров. Для этих применений желательны пленки с высоким пределом прочности при растяжении, а также с высокой ударной вязкостью, потому что производители пленки могут калибровать их пленочную продукцию и при этом сохранять упаковочные характеристики.

Ранее предпринимали попытки для оптимизации предела прочности при растяжении пленки и предела текучести путем смешения различных гетерогенных полимеров вместе на теоретической основе. В то время как такие смеси обнаруживали синергетический эффект на увеличение предела текучести пленки ударная вязкость пленки подчинялась правилу смешения, часто приводя к "деструктивному синергизму" (т. е. ударная вязкость пленки была фактически ниже чем, пленки, изготовленной из одного из используемых двух компонентов для получения смеси).

Например, известно, что в то время как могут быть получены улучшенные модули для смолы из линейного полиэтилена, путем смешения полиэтилена высокой плотности с полиэтиленом очень низкой плотности (ПЭОНП), ударная вязкость смоляной смеси подчиняется правилу смешения.

Существует постоянная потребность разрабатывать полимеры, из которых могут быть получены изделия, имеющие эти комбинации свойств (например, улучшенные модули, предел текучести, ударную вязкость и сопротивление раздиру, предпочтительно большей ударной вязкости, измеренной при испытании с дротиком для данного предела текучести в случае пленок и большей ударной вязкости по Изоду для формованных деталей). Особенно велика потребность в полимерах, из которых могут быть изготовлены пленки, которые также можно калибровать без потери прочностных свойств, что приводит к экономии для производителей и потребителей, а также для защиты окружающей среды путем снижения источника загрязнения.

Неожиданно, мы обнаружили композицию, полезную для пленок и формованных деталей, обладающие синергетически усиленными физическими свойствами, композиции, которые включают смесь, по крайней мере, одного однородного разветвленного интерполимера (сополимера) этилена с альфа-олефином и, по крайней мере, одного неоднородно разветвленного интерполимера (сополимера) этилена с альфа-олефином.

В частности, было обнаружено, что составленные композиции этилена с альфа-олефином имеют улучшенную физическую и механическую прочность и являются полезными в процессе получения изделий. Пленки, изготовленные из этих новых композиций обнаруживают неожиданно хорошие ударные и прочностные свойства и особенно хорошую комбинацию модулей предела текучести и разрыва, и жесткость (например, ударную прочность, измеренную при испытании с дротиком).

Композиции включают от 10 процентов (весовых от общего количества композиции) до 95 процентов (весовых от общего количества композиции):

(A) по крайней мере, одного однородно разветвленного в основном, линейного сополимера этилена с альфа-олефином, имеющего:

i/ плотность от 0.88 г/см3 до 0.935 г/см3,

ii/ молекулярно-весовое распределение (Mw/Mn) от 1.8 до 2.8,

iii/ индекс расплава (I2) от 0.001 г/10 мин (г/10 мин) до 10 г/10 мин,

iv/ не содержащего фракции линейного полимера, и

v/ один пик плавления, измеренный с использованием дифференциальной сканирующей калориметрии; и

(B) по крайней мере, одного неоднородного разветвленного полиэтилена, имеющего плотность от 0.91 г/см3 до 0.965 г/см3.

В другом варианте, композиции включают от 10 процентов (весовых от общего содержания композиции) до 95 процентов (весовых от общего содержания композиции):

(A) по крайней мере, одного однородно разветвленного линейного сополимера этилена с альфа-олефином, имеющего:

i/ плотность от 0.88 грамм/кубический сантиметр (г/см3) до 0.935 г/см3,

ii/ молекулярно-весовое распределение (Mw/Mn) от 1.8 до 2.8,

iii/ индекс расплава (12) от 0.001 грамм/10 мин (г/10 мин) до 10 г/10 мин.

iv/ не содержащего линейной фракции, и

v/ единственный пик плавления, измеренный с использованием дифференциальной сканирующей калориметрии; и

(B) по крайней мере, одного неоднородно разветвленного полимера на основе этилена, имеющего плотность от 0.91 г/см3 до 0.965 г/см3.

В другом варианте, изобретение обеспечивает композицию, особенно полезную в качестве герметизирующего слоя для мешков с барьерными свойствами, включающего композицию на основе полимеров этилена, содержащих от 30 до 40 процентов (весовых от общего содержания композиции), по крайней мере, одного однородно разветвленного линейного или в основном, линейного сополимера этилена с альфа-олефином, имеющего индекс расплава от 2,5 до 4 г/10 минут, плотность от 0.89 до 0.91 г/см3, и от 60 до 70 процентов (весовых от общего содержания композиции) неоднородно разветвленного сополимера этилена с альфа-олефином, имеющего индекс расплава от 2.5 до 4 г/10 минут и плотность от 0.91 до 0.93 г/см3, отличающуюся тем, что указанная композиция характеризуется индексом расплава от 2.5 до 4 г/10 минут и плотностью от 9.89 до 0.92 г/см3.

В другом варианте, изобретение обеспечивает композицию, особенно полезную в качестве герметизирующего слоя при послойном формовании включающую композицию на основе полимеров этилена, содержащую от 40 до 50 процентов (весовых от общего содержания композиции) по крайней мере, одного однородно разветвленного линейного или, в основном, линейного сополимера этилена с альфа-олефином, имеющего индекс расплава от 0.7 до 1.3 г/10 минут, плотность от 0.89 до 0.91 г/см3 и от 50 до 65 процентов (весовых от общего содержания композиции) неоднородно разветвленного сополимера этилена с альфа-олефином, имеющего индекс расплава от 2.3 до 3.7 г/10 минут и плотность от 0.91 до 0.935, отличающуюся тем, что указанная композиция характеризуется индексом расплава от 1.5 до 2.5 г/10 минут и плотностью 0.90 до 0.93 г/см3.

В другом варианте, изобретение обеспечивает композицию особенно полезную для контейнеров, характеризующихся хорошей ударной вязкостью и пределом прочности при растяжении и модуляции, на основе полимеров этилена, содержащих от 30 до 40 процентов (весовых от общего содержания композиции) по крайней мере, одного однородно разветвленного линейного или, в основном, линейного сополимера этилена с альфа-олефином, имеющего индекс расплава от 0.3 до 0.7 г/10 минут и плотность от 0.88 до 0.91 г/см3 и от 60 до 70 процентов (весовых от общего содержания композиции) неоднородно разветвленного сополимера этилена с альфа-олефином, имеющего индекс расплава от 0.8 до 1.4 г/10 минут, плотность от 0.92 до 0.94 г/см3, отличающуюся тем, что указанная композиция характеризуется индексом расплава от 0.7 до 1 г/10 минут и плотностью от 0.90 до 0.93 г/см3.

Предпочтительно, оба сополимера и однородно разветвленный, в основном линейный сополимер этилена с альфа-олефином и однородно разветвленный линейный сополимер этилена с альфа-олефином, каждый имеет коэффициент деформационного упрочнения больше или равный 1.3.

Эти и другие варианты более подробно представлены в детальном описании изобретения, где:

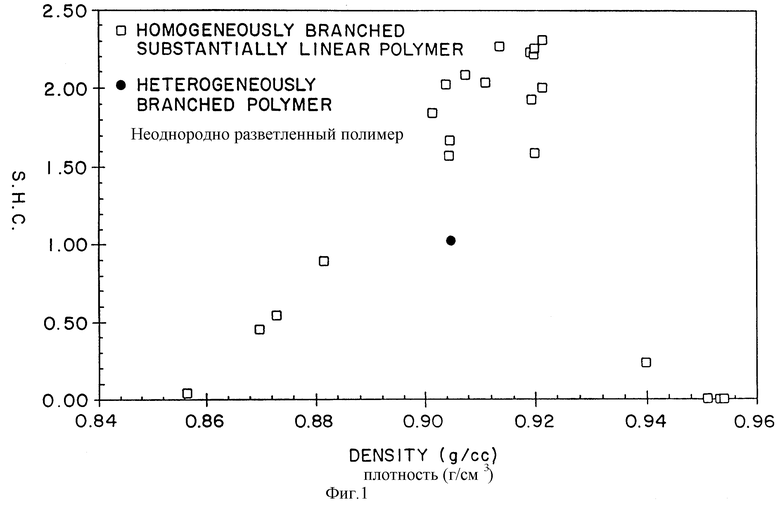

Фиг. 1 показывает зависимость между плотностью и углом наклона коэффициента деформации при отверждении для однородно разветвленных, в основном, линейных сополимеров этилена с альфа-олефинами, использованных в композициях, раскрытых в настоящем изобретении, по сравнению с неоднородно разветвленным сополимером этилена с альфа-олефином; и

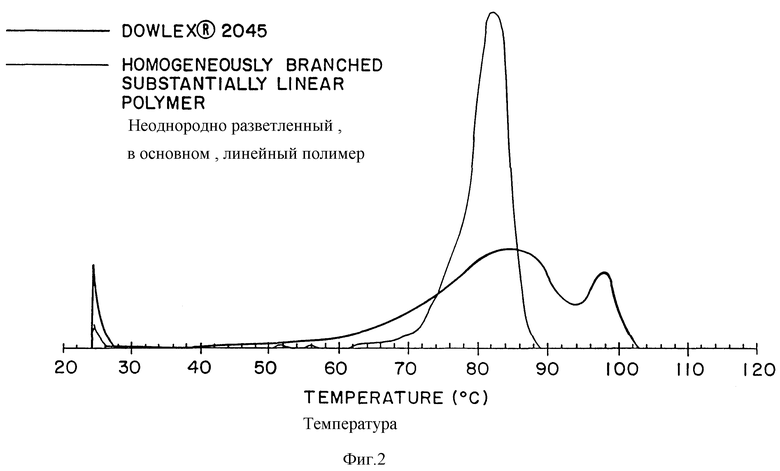

Фиг. 2 показывает распределение разветвленной короткой цепи (измеренное с помощью аналитического метода фракционирования элюирования с повышением температуры /ATREF/ для однородно разветвленного, в основном линейного сополимера этилена с 1-октеном, использованного в изобретении. По сравнению с DowlexTM (неоднородно разветвленным сополимером этилена с 1-октеном, производимым Дзе Дау Кемикал Компани).

Неоднородно разветвленный полимер этилена

Неоднородно разветвленные сополимеры этилена с альфа-олефинами, пригодные для получения композиций, описанных в настоящем изобретении, представляют сополимеры, в которых сомономер статистически распределен в пределах данной молекулы сополимера и где, в основном, все молекулы сополимера имеют одинаковое отношение этилена к сомономеру в пределах указанного сополимера.

Однородность сополимеров обычно описывают с помощью индекса SCBDI (индекс разветвления короткой цепи) или CDBI (индекса распределения разветвления композиции) и определяют как содержание в весовых процентах молекул полимера, имеющих содержание сомономера в пределах 50 процентов от среднего общего молярного содержания сомономера. Величину CDBI полимера легко расчитывают из данных, полученных с помощью известных в этой области приемов, таких как, например, фракционирование методом элюирования с повышением температуры (обозначенное здесь как "TREF") как описывают, например, Wild et al., Journal of Polymer Science, Poly, Phys Ed., 20, p. 441 (1982) в патенте США 4798081 (Hazlitt et al.), или патенте США 5089321 (Chum et al.). Величина SCBDI или CDBI для линейных или в основном, линейных полиолефинов настоящего изобретения составляет предпочтительно больше 30 процентов, особенно больше 50 процентов. В однородных сополимерах с альфа-олефинов, использованных в изобретении, в основном, отсутствует ощутимая фракция с "высокой плотностью", измеряемой с помощью техники TREF (т.е. однородно разветвленных сополимеров этилена с альфа-олефинами не содержат полимерную фракцию со степенью разветвления меньше или равной 2 метилам на 1000 углеродов. Однородно разветвленные сополимеры этилена с альфа-олефинами не содержат также какой-либо фракции с очень коротким разветвлением (т.е. однородно разветвленные сополимеры этилена с альфа-олефинами не содержат полимерной фракции со степенью разветвления равной или больше 30 метильным группам на 1000 углеродов).

Однородно разветвленные сополимеры этилена с альфа-олефинами в настоящем изобретении обычно представляют сополимеры этилена с по крайней мере, одним C3-C20 альфа-олефином и/или C4-C18 диолефинами. Сополимеры этилена с 1-октеном являются особенно предпочтительными. Термин "интерполимер" как его используют здесь, указывает на сополимер или тройной сополимер или им подобные. Таким образом, по крайней мере, один из сомономеров сополимеризуют с этиленом для получения сополимера. Может быть также использована сополимеризация этилена с одним или большим количеством сомономеров для получения однородно разветвленных сополимеров этилена с альфа-олефинами, пригодных в этом изобретении. Предпочтительные сомономеры включают C3-C20 альфа-олефины, особенно, пропен, изобутилен, 1/бутен, 1-гексен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-нонен, и 1-децен, более предпочтительно, 1-бутен, 1-гексен, 4-метил-1-пентен и 1-октен.

Однородно разветвленный сополимер этилена с альфа-олефином представляет предпочтительно, однородно разветвленный, в основном, линейный сополимер этилена с альфа-олефином, описанный в патенте США 5272236. Однородно разветвленный сополимер этилена с альфа-олефином может быть также линейным сополимером этилена с альфа-олефином таким как описан в патенте США 3645992 (Elston).

В основном, линейные сополимеры этилена с альфа-олефинами не являются "линейными" полимерами в традиционном понимании этого термина, как используют для описания линейного полиэтилена низкой плотности (например, полиэтилена низкой плотности полученного Циглеровской полимеризации /LLDPE/), а также они не являются высоко разветвленными полимерами, как используют для описания полиэтилена низкой плотности /LDPE/. Скорее, в основном, линейные сополимеры этилена с альфа-олефинами настоящего изобретения, представляют такие сополимеры, как описаны в патенте США 5272236. В частности, "в основном линейный" обозначает, что основная полимерная цепь содержит замещение от 0.01 длинноцепного разветвления на 1000 атомов углерода до 3 длинноцепных разветвлений на 1000 атомов углерода, более предпочтительно от 0.05 длинноцепных разветвлений на 1000 атомов углерода до 1 длинноцепного разветвления на 1000 атомов углерода. Длинноцепное разветвление, как его определяют здесь, представляет длину цепи, по крайней мере, 6 атомов углерода, выше которой длина не может быть определена с использованием 13oC спектроскопии ядерного магнитного резонанса, однако, длинноцепное разветвление может быть приблизительно такой длины как длина основной полимерной цепи.

В основном, линейные сополимеры этилена с альфа-олефинами получают используя подход с определенной геометрией катализатора как описано в патенте США 5272236.

Термин "линейный сополимер этилена с альфа-олефином" обозначает, что сополимер не содержит длинноцепных разветвлений. Таким образом, в линейном сополимере этилена с альфа-олефином отсутствует длинноцепное разветвление, как например, в линейных сополимерах полиэтилена низкой плотности или линейных сополимерных полиэтилена, полученных с использованием процессов сополимеризации с однородным распределением (т.е. однородным) разветвлений таких, как описаны в патенте США 3645992. Линейные сополимеры этилена с альфа-олефинами представляют те, в которых сомономер статистически распределен в пределах данной молекулы сополимера и где, в основном, все молекулы сополимера имеют одинаковое отношение этилен/сомономер в пределах данного сополимера. Термин "линейный сополимер этилена с альфа-олефином" не относится к разветвленному полиэтилену высокого давления (полученному свободно радикальной полимеризацией), который как известно специалистам в этой области, содержит большое количество длинноцепных разветвлений. Распределение разветвления однородно разветвленных сополимеров этилена с альфа-олефинами является таким же или, в основном, таким же как то, которое описано для однородно разветвленных, в основном, линейных сополимеров этилена с альфа-олефинами, за исключением тех линейных сополимеров этилена с альфа-олефинами, которые не содержат никаких длинноцепных разветвлений.

Оба типа сополимеров и однородно разветвленных, в основном, линейных и линейных сополимеров этилена с альфа-олефинами имеют единственную температуру плавления, в противоположность традиционным неоднородно разветвленным сополимерам этилена с альфа-олефинами, полученным Циглеровской полимеразацией, имеющих две или более температуры плавления, как их определяют с использованием дифференциальной сканирующей калориметрии (ДСК).

Плотность однородно разветвленных линейных или, в основном, линейных сополимеров этилена с альфа-олефинами (как она измерена в соответствии с ASTM D-792) для использования в настоящем изобретении, составляет обычно величину от 0.89 г/см3 до 0.935 г/см3, предпочтительно, от 0.9 г/см3 до 0.92 г/см3.

Количество однородно разветвленного линейного или, в основном, линейного сополимера этилена с альфа-олефином, введенного в композицию меняется в зависимости от неоднородности разветвленного полимера на основе этилена, с которым его объединяют. Однако особенно предпочтительным в новых композициях, раскрытых в настоящем изобретении, является количество около 50 процентов (весовых от общего содержания композиции) однородного линейного, или, в основном, линейного сополимера этилена с альфа-олефином.

Молекулярные веса однородно разветвленных линейных или, в основном, линейных сополимеров этилена с альфа-олефинами для использования в настоящем изобретении обычно указывают путем использования индекса расплава, измеренного в соответствии с ASTM D-1238, при условии 190oC/2.16 кг (хорошо известного как "Условие E" и известного также как I2). Индекс расплава обратно пропорционален молекулярному весу полимера. Таким образом, повышение молекулярного веса, понижает индекс расплава, хотя это отношение не является линейным. Понижение индекса расплава ограничивают для однородно разветвленных линейных или, в основном, линейных сополимеров этилена с альфа-олефинами обычно величиной 0,001 г/10 мин (г/10 мин). Верхний предел индекса расплава ограничивают для однородно разветвленных линейных или, в основном, линейных сополимеров этилена с альфа-олефинами обычно 10 г/10 мин, предпочтительно меньше 1 г/10 мин и особенно предпочтительно, меньше 0,5 г /10 мин.

Другое измерение, пригодное для характеристики молекулярного веса однородных разветвленных линейных или, в основном, линейных сополимеров этилена с альфа-олефинами, которое обычно указывают, это использование измерения индекса расплава согласно ASTM D-1238. Условие 190oC/10 кг (известное как "Условие /N/, а также известное как I10). Отношение индексов расплава I10 и I2 представляет вязкость расплава и обозначается как I10/I2. Обычно отношение I10/I2 для однородно разветвленных сополимеров этилена с альфа-олефинами составляет величину около 5.6. Для однородно разветвленных, в основном, линейных сополимеров этилена с альфа-олефинами, используемых в композициях изобретения, отношение I10/I2 указывает на степень длинноцепного разветвления, т.е. повышение отношения I10/I2 увеличивает длинноцепное разветвление в сополимере. Обычно, отношение I10/I2 однородно разветвленных, в основном, линейных сополимеров этилена с альфа-олефинами составляет величину, по крайней мере, равную 6, предпочтительно, по крайней мере, равную 7, особенно, по крайней мере равную 8. Для однородно разветвленных, в основном, линейных сополимеров этилена с альфа-олефинами повышение отношения I10/I2 улучшает перерабатываемость.

Другие добавки, такие как антиоксиданты (например, затрудненные фенолы /например, Irgancох R 1010, изготовленные Циба Гейги Корп. ), фосфиты (например, IrhafosR также изготовленные Циба Гейги Корп.), добавки для склеивания (например, PIB), добавки против липкости, пигменты, наполнители и им подобные также могут быть включены в композиции с содержанием, при котором они не перекрывают улучшенных свойств композиции изобретения.

Определение молекулярно-массового распределения

Молекулярно-массовое распределение образцов линейного или, в основном, линейного сополимерного продукта анализируют с помощью гельпроникающей хроматографии (GPC) на Waters 50oC высокотемпературном хроматографе, оборудованном тремя смешанными пористыми колонками (Polymer Loboratories 103, 104, 105 и 106), работающими при системной температуре 140oC. Растворитель представляет 1,2,4-трихлорбензол, из которого готовят растворы образцов для впрыскивания с концентрацией 0,3 вес. %. Скорость потока составляет 1.0 миллилитр/мин и впрыскиваемое количество составляет 20 микролитров. В качестве детектора используют дифференциальный рефрактометр.

Молекулярно-массовое распределение выводят путем использования в качестве стандартов полистирола с узким молекулярно-массовым распределением (из Polymer Lobaratories) вместе с их элюированными объемами. Эквивалентные молекулярные веса полиэтилена определяют путем использования соответствующих коэффициентов Марка-Хаувинка для полиэтилена и полистирола (как описано Williams and Word in Journal of Polymer Science, Polymer Letters, vol. 6 (621) 1968, для вывода следующего уравнения:

Mполи этилен= a* (Mполи стирол) b

В этом уравнении, a = 0,4316 и b = 1.0. Средневесовой молекулярный вес, Mw, рассчитывают обычным образом согласно следующему уравнению: Mw = Pwi *Mi, где Wi и Mi представляют долю веса и молекулярный вес соответственно, i-той фракции, элюированной из колонки GPC.

Для обоих образцов однородно разветвленного линейного и, в основном линейного сополимеров этилена с альфа-олефином, молекулярно-массовое распределение (Mw/Mn) составляет предпочтительно от 1.8 до 2.8, более предпочтительно от 1.98 до 2.2 и особенно 2.

Определение коэффициента деформационного упрочнения

Наклон кривой деформационного упрочнения измеряют прямым прессованием пластины из полимера, который испытывают. Обычно, пластину формуют при 177oC в течение 4 минут почти без давления и затем прессуют в течение 3 минут при давлении около 200 фунт/дюйм2 (1400 кПа). Затем пластине позволяют охладиться со скоростью 8oC/минуту еще при давлении 200 фунт/дюйм2 (1400 кПа). Формованная пластина имеет толщину около 0.005 дюймов (0.01 см). Затем пластину разрезают на куски для испытаний в форме собачей кости, используя ленточный ножевой штамп. Образец для испытаний имеет размер 0.315 дюймов (0.08 см) в ширину и 1.063 дюйма (2.7 см) в длину. Начало искривления формы кости собаки начинается на расстоянии 0.315 дюймов (0.8 см) от каждого конца образца и плавно искривляется (т.е. сужается) до ширины 0.09 дюйма (0.2 см). Кривые концы в точке 0.118 дюймов (0.3 см) от начала искривления таковы, что внутренняя часть образца для испытания в форме кости собаки имеет ширину 0.09 дюймов (0.2 см) и длину 0.197 дюймов (0.5 см).

Прочностные свойства образца для испытаний определяют на прочностном тестере Инстрон при скорости направляющей головки 1 дюйм/мин (2,5 см/мин). Наклон кривой деформационного упрочнения расчитывают из полученной кривой прочности на разрыв путем проведения линии, параллельной области деформационного упрочнения полученной кривой напряжение/деформации. Область деформационного упрочнения появляется после того, как образец был вытянут первоначальной нагрузкой (т.е. напряжение обычно с небольшим удлинением или без удлинения в течение начальной нагрузки) и после того, как образец прошел через непродолжительную стадию вытягивания (обычно с небольшим увеличинием нагрузки или без увеличения нагрузки, но с увеличением удлинения (т.е. деформации). В области деформационного упрочнения нагрузка и удлинение образца продолжают увеличиваться. Нагрузка увеличивает в области деформационного упрочнения при гораздо более низких скоростях, чем в области начальной нагрузки и также увеличивается удлинение, вновь со скоростью меньшей, чем та, которая была в области вытягивания. Фиг. 1 показывает различные области кривой напряжение/деформация, использованной для расчета наклона кривой деформационного упрочнения. Затем определяют наклон параллельной линии в области деформационного упрочнения.

Коэффициент деформационного упрочнения (SHC) рассчитывают согласно следующему уравнению:

SHC = (наклон деформационного упрочнения)* (I2)0.25, где I2 = индекс расплава в г/10 мин.

Как для однородно разветвленного линейного так и, в основном линейного сополимера этилена с альфа-олефином, использованных в изобретении, величина SHC больше 1,3, предпочтительно больше 1.5. Обычно, SHC будет меньше 10, более предпочтительно менее 4 и наиболее предпочтительно, менее 2.5.

Неожиданно, коэффициент деформационного упрочнения достигает максимума для линейных или, в основном, линейных сополимеров этилена с альфа-олефином при плотности от 0.89 г/см3 до 0.935 г/см3.

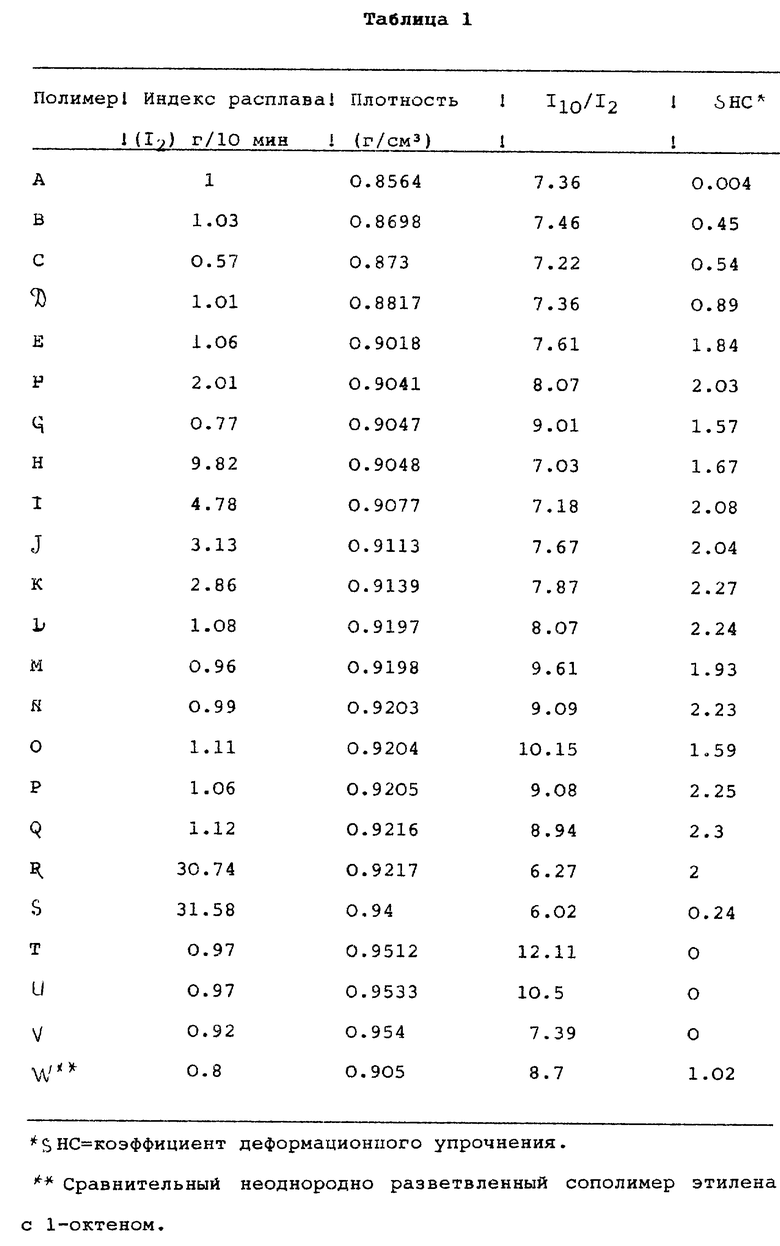

Гетерогенные полимеры этилена с альфа-олефином, напротив, не ведут себя аналогичным образом. Фиг. 1 графически сравнивает плотность однородно разветвленных в основном линейных этиленовых полимеров и неоднородно разветвленных полимеров этилена с альфа-олефином (полимер W** в таблице 1) как функцию их коэффициента деформационного упрочнения. Таблица 1 представляет данные фиг. 1 в табличной форме:

Неоднородно разветвленный полимер этилена

Полимер этилена, который объединяют с однородным сополимером этилена с альфа-олефином представляет неоднородный разветвленный (например, полученный Циглеровской полимеризацией) сополимер этилена с по крайней мере, одним C3-C20 альфа-олефином (например, линейным полиэтиленом низкой плотности /LLDPE/).

Неоднородно разветвленные сополимеры этилена с альфа-олефинами отличаются от однородно разветвленных сополимеров этилена с альфа-олефинами главным образом их распределением разветвления. Например, неоднородно разветвленные LLDPE полимеры имеют распределение разветвления, включающее высокоразветвленную часть (подобную полиэтилену очень низкой плотности), среднеразветвленную часть (подобную среднеразветвленному полиэтилену) и в основном линейную часть (подобно линейному гомополимеру этилена). Количество каждой из этих фракций меняется в зависимости от желаемых свойств всего полимера.

Предпочтительно, однако, чтобы неоднородно разветвленный полимер этилена представлял неоднородно разветвленный сополимер этилена с альфа-олефином, полученный Циглеровской полимеризацией, содержащий не более чем около 10 процентов (от веса полимера) полимерной фракции, имеющей SHC3 равной 1.3.

Более предпочтительно, неоднородно разветвленный полимер этилена представляет сополимер этилена с C3-C20 альфа-олефином, где сополимер имеет:

i/ плотность от около 0,93 г/см3 около 0,965 г/см3.

ii/ индекса расплава (I2) от около 0,1 г/10 мин до около 500 г/10 мин, и

iii/ полимерную фракцию, имеющую SHC3, равную 1,3, не больше чем около 10 процентов (от веса полимера).

Неоднородно разветвленные интерполимеры этилена с альфа-олефином и/или сополимеры имеют также, по крайней мере, две точки плавления, определенные с использованием дифференциальной сканирующей калориметрии (ДСК).

Примеры соответствующих неоднородно разветвленных интерполимеров этилена с альфа-олефином включают DOWLIX* 2030, 2038 и 2090 (которые все характеризуются плотностью 0,935 г/см3 и величиной I2, равной 1 г/10 мин), DOWLEX 2027 (характеризующийся полностью 0,941 к/см3 и величиной I2, равной 4 г/10 мин) и DOWLEX 2089 (характеризующийся плотностью 0,93 г/см3 и величиной I2, равной 0,8 г/10 мин), все из которых доступны на фирме Дау Кемикал Ко. (*DOWLEX представляет торговую марку фирмы Дау Кемикал Ко.)

Изготовленные композиции

Композиции, раскрытые здесь, могут быть получены любым обычным способом, включающим сухое смешивание индивидуальных компонентов и последующее в расплаве или путем предварительного смешения в расплаве в отдельном экструдере (например, в смесителе Банбери, Хааке, внутреннем смесителе Бранбендера, или в экструдере с двойным шнеком).

Другой прием для изготовления композиций in situ состоит в сополимеризации этилена и C3-C20 альфа-олефинов с использованием гомогенного (например стесненной геометрии) катализатора в, по крайней мере, одном реакторе и гетерогенного (например, Циглеровского) катализатора в, по крайней мере, другом реакторе. Реакторы могут работать последовательно или параллельно.

Композиции могут быть также изготовлены путем фракционирования неоднородного полимера этилена с альфа-олефином на определенные полимерные фракции, каждая из которых имеет узкое распределение по составу (т.е. разветвлению), выбирающим фракции, обладающие определенными свойствами (например, SHC3 равное 1,3) и смешением выбранных фракций в соответствующих количествах с другим полимером этилена. Этот способ очевидно, не является таким экономичным как способ сополимеризации in situ, описанный выше, но может быть использован для получения композиций изобретения.

Изделия, изготовленные из новых композиций

Многие изделия приобретают полезные свойства за счет новых композиций, раскрытых здесь. Например, могут быть использованы операции формирования для получения пригодных изделий или деталей из композиций, раскрытых в настоящем изобретении, включающие различные процессы литьевого формования (например, такого, которое описано в Modern Plastics Encyclopedia/89, Mid October 1988 Issue, volume 65, number 11, pp. 264-268 "Introduction to Injection Molding" bu H. Randall Parker and on pp. 270-271, "Injection Molding Thermoplastics" bu Michael W. and Green и формования раздувом (например, такое как описано в Modern Plastics Encyclopedia/89, Мid October 1988 Issue., v. 65, N 11, pp. 217-218, "Extrusion-Blow Molding" bu Christopher Irwin, экструзией профильных изделий, каландрованием, и процессом получения одноосноориентированного волокнистого пластика (например, труб). Изделия, полученные центробежным формованием также обладают полезными свойствами новых композиций, описанных здесь. Техника центробежного формирования хорошо известна специалистам в этой области и включает, например, такую технику как описана в Vjdern Plastics Encyclopedia/89 Mid October 1988 Issue, vol. 65, N 11, pp. 296-301 "Rotational Molding" bu R.L. Fair.

Волокна (например, штапельные волокна, волокна полученные раздувом из расплава или волокна, полученные формованием (с использованием систем как, например, раскрытых в патенте США 4340563 и патенте США 4663220, патенте США 4668566 или патенте США 4332027 и волокна, полученные формованием из геля (например, системы, раскрытые в патенте США 4413110), пряденные и непряденные волокна (например, волокна, спряденные как описано в патенте США 3484706) или заготовки, изготовленные из таких волокон (включая, например, смеси этих волокон с другими волокнами, например PET или хлопком) также могут быть изготовлены из новых композиций, раскрытых в настоящем изобретении.

Пленки и пленочные изделия особенно обладают преимуществами новых композиций, описанных здесь, и могут быть изготовлены с использованием обычной техники с горячим раздувом или с использованием других процессов) биаксиальной ориентации таких как ориентация в раме или процессов с двойным раздувом. Обычные процессы получения пленок горячим раздувом описывают, например, в The Encyclopedia of Chemical Technology, Kirk-Othmer, третье издание John Wiley and Sons, New York, 1981, vol. 16, pp. 416-417 and vol. 18, pp. 191-192. Биаксиально ориентированные пленки, получаемые способом таким как описан в способе с двойным раздувом в патенте США 4352849 (Pahlke) и способах, описанных в патенте США 3456044 (Mueller), патенте США 4597920 (Golike), патенте США 4820557 (Worren), патенте США 4837084 (Worren), патенте США 4865902 (Golike et al.), патенте США 4927708 (Herran et al.) и патенте США 4952451 (Mueller), патенте США 4963419 (Lustig et al.) и патенте США 5059481 (Lustig et al.), также могут быть использованы для получения пленочных изделий из новых композиций, описанных здесь. Пленочные изделия также могут быть изготовлены как описано для техники ориентации в раме, такой как используют для ориентированного полипропилена.

Другие подходы для приготовления многослойной пленки для применения в пищевых упаковках описывают в Packaging Foods Wirth Plastics Willmer A. Jenkins and James P. Harrington (1991), pp. 19-27 и в "Coextrusion Basic" I. Butler, Film Extrusion Munual, Process Materials, Properties pp. 31-80 (опубликованном TAPPI Press (1992).

Пленки могут быть монослойными или многослойными пленками. Пленки, изготовленные из новых композиций, могут быть также подвергнуты соэкструзии с другим слоем(ми) или пленка может быть ламинирована в другой слой(и) во вторичной операции, такой как описано в Packaging Food With Plastics, Wilmer A. Jenkins and James P. Harrington (1991) или такой как описана в "Coextrusion For Barrier Packaging", W. J. Shrenk and C.R. Finch, Society of Plastics Engineers RETEC Proceedings 15-17 июня (1981), стр. 211-229. Если монослойную пленку получают через пластинчатую пленку (т.е. с помощью приема раздува пленки) или с помощью щелевой экструзионной головки (т.е. полива пленки) как описано K.R. Osborn and W.A. Jenkins "Plastic. Films, Technology and Packaging Applications" (Technomie Publiching Co., Inc. (1992), что раскрывают здесь ссылкой, затем пленка должна пройти через дополнительную последующую стадию экструзии адгезива или экструзионного ламинирования с другими материалами упаковочных слоев с образованием многослойного материала. Если пленка готовится соэкструзией двух или более слоев (также описано Osborn and Jenkins) пленка может быть еще ламинирована дополнительными слоями упаковочных материалов, в зависимости от других физических требований в конечной пленке. "Laminations Vs. Coextrusion" D.Dumbleton (Converting Magazine (сентябрь 1992), также обсуждает ламинирование через соэкструзию. Монослойные или соэкструдированные пленки также могут проходить через другие последующие приемы экструзии, такие как процесс биаксиальной ориентации.

Экструзионное покрытие представляет еще один прием для получения многослойных пленочных структур, используя новые композиции, описанные здесь. Новые композиции включают, по крайней мере, один слой пленочной структуры. Аналогично для полива пленки, экструзионное покрытие представляет прием с использованием щелевой экструзионной головки. Герметик может быть покрыт с помощью экструзии на субстрат либо в форме монослоя, либо в виде соэкструдированного экструдата.

Обычно для многослойной пленочной структуры, новые композиции, описанные здесь, включают, по крайней мере, один слой общей многослойной пленочной структуры. Другие слои многослойной структуры включают, но не ограничиваются ими барьерные слои, и/или связывающие слои, и/или структурные слои. Для этих слоев могут быть использованы различные материалы, с некоторыми из них будучи использоваными как более чем один слой в той же пленочной структуре. Некоторые их этих материалов включают: фольгу, найлон, сополимеры этилена с виниловым спиртом (EVOH), поливинилиденхлорид (PVDC), полиэтилентетефталат (PET), ориентированный полипропилен (OPP), сополимеры этилена с винилацетатом (EVA), сополимеры этилена с акриловой кислотой (EMAA), LLDPE, HDPE, LDPE, найлон, привитые адгезивные полимеры (например, малеиновый ангидрид привитой на полиэтилен) и бумагу. Обычно, многослойные пленочные структуры включают от 2 до 7 слоев.

Пример 1

Семидесятипятипроцентный (от веса общей композиции) неоднородно разветвленный, в основном линейный сополимер этилена с 1-октеном, имеющий величину I2, равную 1 г/10 мин, плотность 0,91 г/см3, I10/I2, равную 10, Mw/Mn, равную 2 и SHC, равную 1,81, получают в соответствии со способом патента США 5272236, путем полимеризации в растворе, используя металлоорганический катализатор [{CH3)4C5]-(CH3)2Si-N-(t - C4H9)]Ti(CH3)2 активированный трис(перфторфенил)бораном, сухим смешением и затем смешением в расплаве с 25 процентами весовыми (от общей композиции) DOWLEXTM 2038 (неоднородно разветвленного сополимера этилена с 1-октеном, имеющего I2, равный 1 г/10 мин, плотность 0,935 г/см3, I10/I2, равную 7,8, и Mw/Mn, равную 3,4 (доступный из The Dow Chemical Company). Неоднородно разветвленный сополимер этилена с 1-октеном содержит фракцию около 5 процентов (весовых от неоднородно разветвленного сополимера), имеющую SHC3 1,3. Сухую смесь обрабатывают в барабане 50 галлонов (190 л) в течение 1 часа.

Расплавленную смесь получают в ZKS 30 экструдере с двойным шнеком (диаметр шнека 30 мм) и затем перерабатывают в пленку. Конечная смешанная композиция имеет плотность 0,919 г/см3.

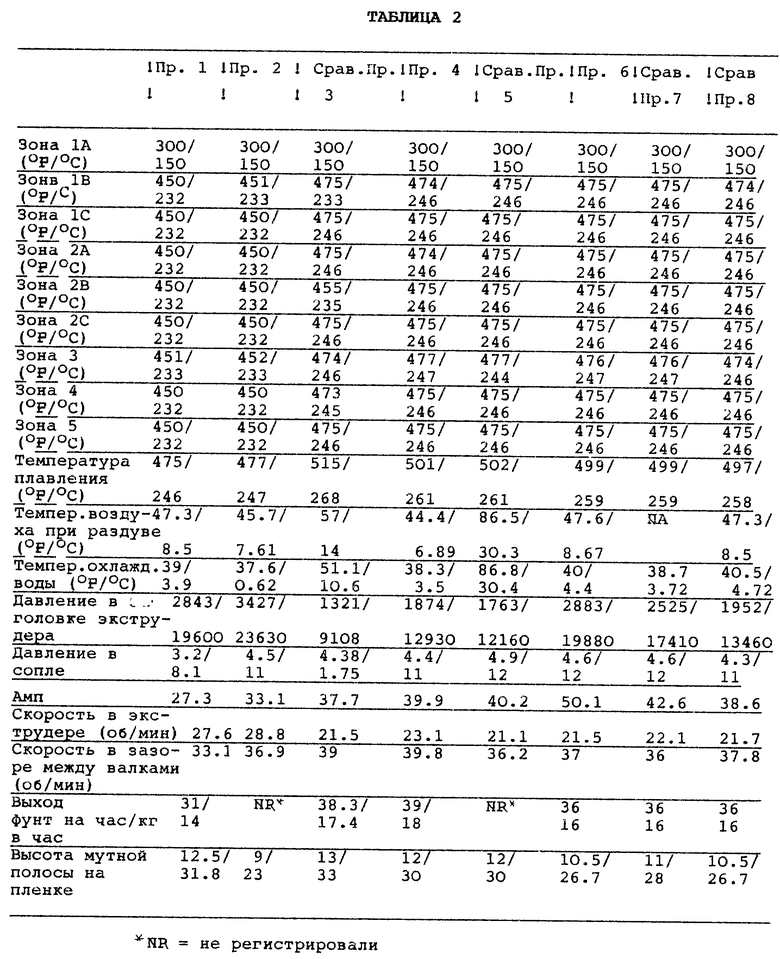

Смешанную композицию затем перерабатывают в пленку путем раздува, имеющего толщину около 1 мила (0,03 мм) на Egan Blown Film Line, имеющий диаметр шнека 2 инча (5 см), головку 3 инча (8 см) и разрывное отношение (blow up ratio) /BURI/ 2,5 инча (6,4 см), как описано в таблице 2. Для всех образцов пленок в примерах 1, 2, 4 и 6 и для сравнительных образцов 3, 5 и 7 масштаб мишени составляет 1 мил (0,03 мм), с использованием отношения BUR 2,5:1, используют шнек такого типа как для LLDPE, используют мундштук со щелью 70 мил (1,8 мм) и используют поверхность слоя 11,875 инчей (30,163 см).

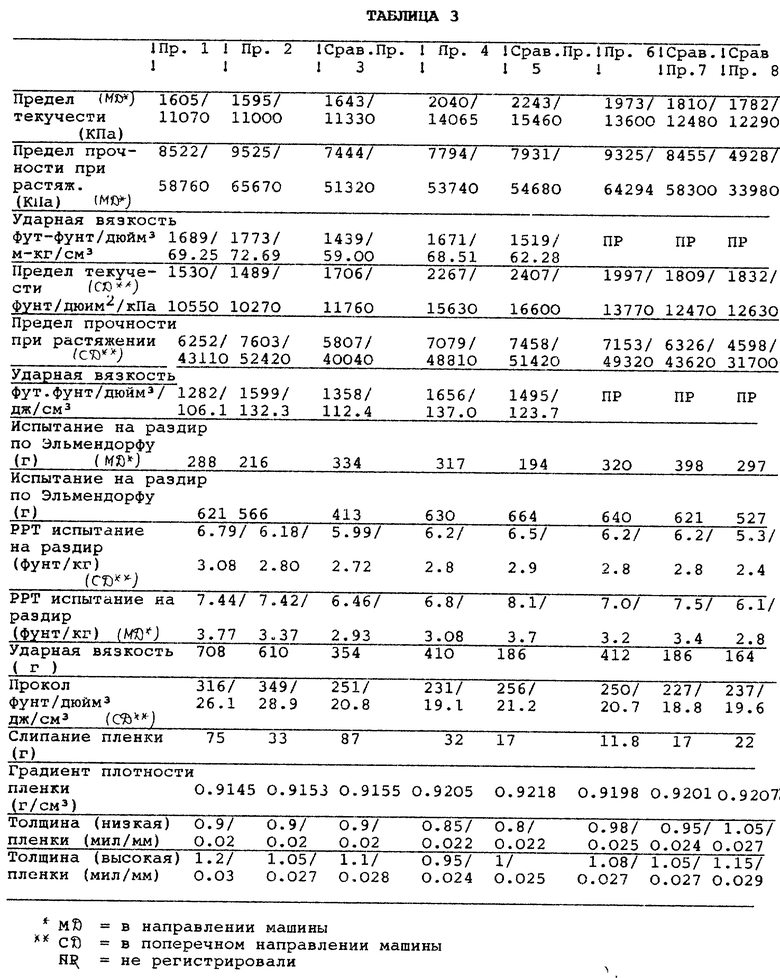

Свойства пленки измеряют и приводят в таблице 3 вместе с другими примерами изобретения и со сравнительными примерами. Ударную вязкость (типа A) пленок измеряют в соответствии с ASTM D-1709-85; предел прочности при растяжении, предел текучести, ударную вязкость и 2% секущий модуль пленок измеряют в соответствии с ASTM D-88; испытание на раздир по Эльмендорфу (типа B) приводят в соответствии с ASTM D-1922; испытание на раздир PPT проводят в соответствии с ASTM D-2582; слипание измеряют в соответствии с ASTM D-3354.

Измерение прокола проводят с использованием тензиометра Тензайл Тестер Инстрон с интегратором, держатель образца, который удерживает пленочный образец натягивают вдоль круглого отверстия и стержнеобразное прокалывающее устройство с круглым (шарообразным) наконечником, которое прикрепляют к крестообразной головке Инстрон и перпендикулярно ударяют в пленочный образец. Инстрон укомплектовывают таким образом, чтобы получить скорость крестообразной головки 10 дюйм/мин (25 см/мин) и скорость, определяемую графически /если используют/ 10 дюйм/мин (25 см/мин). Должна быть использована область нагрузки, составляющая 50% от емкости нагрузки ячейки (100 фунтов/45 кг нагрузки для этих испытаний). Прокалывающее устройство встраивают в Инстрон таким образом, что зажимное звено присоединяют к нижнему основанию, а шар присоединяют к верхнему основанию перекрестной головки. Используют 6 образцов пленок (каждая по 6 дюймов /15 см квадратных). Образец зажимают в держателе для пленки и держатель для пленки прочно соединяют с опорой кронштейна. Сопротивление проколу определяют как энергию прокола, деленную на объем испытываемой пленки. Сопротивление проколу (PR) расчитывают в виде:

PR = E/(12)(T)(A))

где PR = сопротивлению проколу (фут-фунт/дюйм3);

E = энергия (дюйм-фунт, см-кг) = площади под кривой нагрузки;

12 = дюйм/фут (см/см);

T = толщина пленки (инчи, см), и

A = площадь образца пленки в зажиме = 12,56 дюйм2 (31,5 см).

Сопротивление проколу выражают в Дж/см3, равное сопротивлению прокола, выраженному в фут-фунт/дюйм3 (см•кг/см3), умноженный на 0.082737 Дж-дюйм3/фут-фунт см3.

Пример 2

Семидесятипятипроцентный (по весу от общей композиции) однородно разветвленный, в основном, линейный сополимер этилена с 1-октеном, имеющий величину I2, равную 0,5 г/10 мин, плотность 0,915 г/см3, I10/I2, равную 10, Mw/Mn, равную 2,4 и HC, равную 2,265, получают в соответствии со способом патента США 5272236, путем полимеризации в растворе, используя металлоорганический катализатор [{(CH3)4C5]-(CH3)2Si-N-(t - C4H9)]Ti(CH3)2 активированный трис(перфторфенил)бораном, сухим смешением и затем смешением в расплаве с 25 процентами (весовыми от общей композиции) DOWLEXTM 2038, неоднородно разветвленного сополимера этилена с 1-октеном, имеющего I2, равный 1 г/10 мин, плотность 0,935 г/см3, I10/I2, равную 7,8, и Mw/Mn, равную 3,4 (доступный на фирме Дау Кемикал Ко). Неоднородно разветвленный сополимер этилена с 1-октеном содержит фракцию около 5 процентов (весовых неоднородно разветвленного сополимера), имеющего SHC3 1,3. Конечная смешанная композиция имеет плотность 0,92 г/см3.

Раздутую пленку изготавливают как описано в таблице 2 и свойства пленки измеряют и приводят в таблице 3 вместе с другими примерами изобретения и со сравнительными примерами.

Сравнительный пример 3

Неоднородно разветвленный сополимер этилена с 1-октеном, имеющий величину I2, равную 1 г/10 мин, плотность 0,92 г/см3, I10/I2, равную 7,93, Mw/Mn, равную 3,34 (доступный из The Dow Chemical Company как DOWLEXTM 2056A), получают в виде пленки как описано в примере 1. Неоднородно разветвленный сополимер этилена с 1-октеном имеет фракцию 36 вес.% (неоднородного соплимера), имеющую величину SHC3, равную 1,3. Весь неоднородный сополимер этилена с 1-октеном имеет величину SHC, равную 1,5.

Пленку, полученную раздувом, готовят как описано в таблице 2 и свойства пленки измеряют и приводят в таблице 3 вместе с другими примерами изобретения и со сравнительными примерами.

Пример 4

Пример 4 представляет смесь, полученную in situ в соответствии с непрерывным процессом полимеризации.

Получение гомогенного катализатора

Известное количество металлоорганического катализатора указанной геометрии [{ (CH3)4C5)} -(CH3)2Si-N- (-C4H9))]Ti(CH3)2} растворяют в углеводороде IsoparTM E (доступном из Exxon) с получением прозрачного раствора с концентрацией Ti 0,001 моль/л. Готовят также аналогичный раствор активатора комплекса, трис(перфорфенил)борана (0,002 моль/л). Каталитическую композицию из нескольких мл общего объема готовят добавлением 1,5 мл Ti реагента в углеводородном растворе в IsoparTM E, 1,5 мл борана (для B:Ei=2:1) и 2 мл метилалюмоксана в растворе гептана (коммерчески доступного от фирмы Тексас Алкилз в виде MMAO), содержащего 0,015 ммоля Al в 100 мл стеклянную склянку. Раствор перемешивают в течение нескольких минут и переносят сифоном с цилиндрическим каталитическим инжектором в реактор для полимеризации.

Получение гетерогенного катализатора

Гетерогенный катализатор Циглеровского типа получают, в основном, согласно патенту США 4612300 (Пр. Р) последовательным добавлением к объему углеводорода IsoparTM E суспензии безводного хлорида магния в углеводороде IsoparTM E, раствора ЕtAlCl2 в гексане и раствора Ti (O-iPr)4 в углеводороде IsoparTM E, с получением композиции, содержащей концентрацию магния 0,17 моль/л и отношение Mg/Al/Ti 40/12/3. Аликвоту этой композиции, содержащей 0,064 ммоля Ti, которая обработана разбавленным раствором Еt3Al дает активный катализатор с конечным отношением Al/Ti, равным 8/1. Эту суспензию затем переносят в сифон до тех пор пока она не потребуется для впрыскивания в реактор для полимеризации.

Полимеризация

Этилен загружают в первый реактор со скоростью 3 час (1,4 кг/час). До введения в первый реактор, этилен и поток водорода объединяют с разбавленной смесью, содержащей углеводород IsoparTM (доступный от фирмы Эксон) и 1-октен. Относительно первого реактора, отношение 1-октен:этилен составляет 8,3: 1 (мольный процент), отношение разбавитель:этилен составляет 13:1 (весовых) и отношение углеводород: этилен составляет 0,032:1 (мольный %). Гомогенный катализатор указанной геометрии и со-катализатор, такой как описан выше, вводят в первый реактор. Концентрации катализатора и со-катализатора в первом реакторе составляют 0,0001 и 0,0010 молярный соответственно. Скорости потоков катализатора и сокатализатора в первый реактор составляют 0,37 фунтов/час (0,17 кг/час) и 0,42 фунтов/час (0,19 кг/час) соответственно. Полимеризацию приводят при температуре 115oC. Полимер из первого реактора представляет сополимер этилена с 1-октеном и установлено, что он имеет плотность 0,905 г/см3 отношение индексов расплава (110/12) около 8 - 10 и молекулярно-массовое распределение (Mw/Mn), равное 2.

Продукт реакции из первого реактора переносят во второй реактор. Концентрация этилена в потоке, выходящем из первого реактора, составляет меньше 4 процентов, указывая на присутствие разветвлений с длинной цепью как описано в патенте США 5272236.

Этилен далее загружают во второй реактор со скоростью 3,0 фунта/час (1,4 кг/час). До введения во второй реактор, этилен и поток водорода объединяют с разбавленной смесью, содержащей углеводород IsoparTM E (доступный из Exxon) и 1-октен. Относительно второго реактора, отношение 1-октен: этилен составляет 2,3:1 (мольных процентов), отношение разбавитель:этилен составляет 2,3: 1 (весовых) и отношение водород:этилен составляет 0,280 (мольных процентов). Гетерогенный Циглеровский катализатор и сокатализатор, такой как описано в примере 1, приведенном выше, вводят во второй реактор. Концентрации катализатора и со-катализатора во втором

реакторе составляют 0,0004 и 0,0040 моля, соответственно. Скорости потоков катализатора и со-катализатора во второй реактор составляют 0,56 фунтов/кг (0,26 кг/час) и 0,34 фунта/час (0,16 кг/час), соответственно. Полимеризацию проводят при температуре 200oC. Полимер из второго реактора представляет сополимер этилена с 1-октеном и как установлено имеет плотность 0,94 г/см3 и индекс расплава (I2) 1,6 г/10 мин.

Общая композиция включает 50 весовых процентов полимера из первого реактора и 50 весовых процентов из второго реактора. Общая композиция имеет индекс расплава (I2), равный 1,05 г/10 мин, плотность 0,9245 г/см3, отношение индексов расплава (I10/I2), равное 7,4, и молекулярно-массовое распределение (Mw/Mn), равное 2,6. Эту композицию используют для получения пленки с раздувом как описано в таблице 2 и свойства полученной пленки приведены в таблице 3.

Сравнительный пример 5

Сравнительный пример 5 представляет получение сополимера этилена с 1-октеном согласно патенту США 5250612. Около 15 вес.% (от общей композиции) композиции, готовят в первом реакторе и остающуюся часть композиции полимеризуют во втором реакторе. В обоих реакторах используют катализаторы типа Циглеровского и получают неоднородно разветвленные сополимеры. Общая композиция имеет индекс расплава (I2), равный 0,56 г/10 мин, плотность 0,9256 г/см3, отношение индексов расплава (I10/I2), равное 9,5, и молекулярно-массовое распределение (Mw/Mn), равное 4,35. Эту композицию используют для получения пленки с раздувом как описано в таблице 2 и свойства полученной пленки приведены в таблице 3.

Пример 6

Пример 6 представляет получение смеси in situ в соответствии с непрерывным процессом полимеризации. В частности, этилен загружают в первый реактор со скоростью 52 фунта/час (24 кг/час). До введения в первый реактор, этилен объединяют с разбавленной смесью, содержащей углеводород IsoparTME (доступный от Эксон) и 1-октен. Относительно первого реактора, отношение 1-октен: этилен составляет 9,6:1 (мольных процентов), отношение разбавитель: этилен составляет 9,9: 1 (весовых). Гомогенный катализатор указанной геометрии и сокатализатор, такой как описан в примере 4, приведенном выше, вводят в первый реактор. Концентрации катализатора и сокатализатора в первом реакторе составляют 0,0030 и 0,0113 мольные, соответственно. Скорости потоков катализатора и сокатализатора в первом реакторе составляют 0,537 фунтов/кг (0,22 кг/час) и 0,511 фунта/час (0,232 кг/час), соответственно. Полимеризацию проводят при температуре 120oC. Полимер из первого реактора представляет сополимер этилена с 1-октеном и как установлено имеет плотность 0,906 г/см3 и отношение индексов расплава (I10/I2) около 8-10 и молекулярно-массовое распределение (Mw/Mn), равное 2,2.

Продукт реакции из первого реактора переносят во второй реактор. Концентрация этилена в потоке, выходящем из первого реактора составляет меньше 4 процентов, указывая на присутствие разветвления с длинной цепью, как описано в патенте США 5272236.

Этилен далее загружают во второй реактор со скоростью 58 фунтов/час (26 кг/час). До введения во второй реактор, этилен и поток водорода объединяют с разбавленной смесью, содержащей углеводород IsoparTM E (доступный от Эксон) и 1-октен. Относительно второго реактора, отношение 1-октен:этилен составляет 2,9:1 (мольных процентов), отношение разбавитель:этилен составляет 2,8 (весовых) отношение водород: этилен составляет 0,116 (мольных процентов). Гетерогенный Циглеровский катализатор и со-катализатор, такой как описано в примере 4, приведенном выше, вводят во второй реактор. Концентрации катализатора и со-катализатора во втором реакторе составляют 0,0023 и 0,0221 моля, соответственно. Скорости потоков катализатора и со-катализатора во второй реактор составляют 1,4 фунта/кг (0,64 кг/час) и 0,858 фунта/час (0,39 кг/час), соответственно. Полимеризацию проводят при температуре 190oC. Полимер из второго реактора представляет сополимер этилена с 1-октеном и как установлено имеет плотность 0,944 г/см3 и индекс расплава (I2) - 1,5 г/10 мин.

Общая композиция включает 43 вес.% полимера из первого реактора и 57 вес. % из второго реактора. Общая композиция имеет индекс расплава (I2), равный 0,53 г/10 мин, плотность 0,9246 г/см3, отношение индексов расплава (I10/I2), равное 7,83, и молекулярно-массовое распределение (Mw/Mn), равное 2,8.

Сравнительный пример 7

Сравнительный пример 7 представляет получение сополимера этилена с 1-октеном согласно патенту США 5250612. Около 25 вес.% (от общей композиции) композиции, готовят в первом реакторе и остающуюся часть композиции полимеризуют во втором реакторе. В обоих реакторах используют катализаторы типа Циглеровского и получают неоднородно разветвленные сополимеры. Общая композиция имеет индекс расплава (I2), равный 0,49 г/10 мин, плотность 0,9244 г/см3, отношение индексов расплава (I10/I2), равное 10, и молекулярно-массовое распределение (Mw/Mn), равное 4,78. Эту композицию также используют для получения пленки с раздувом как описано в таблице 2 и свойства полученной пленки приводят в таблице 3.

Сравнительный пример 8

Сравнительный пример 8 представляет неоднородно разветвленный сополимер этилена с 1-октеном, имеющий индекс расплава I2, равный 1 г/10 мин, плотность 0,9249 г/см3, отношение I10/I2, равное 8, и молекулярно-массовое распределение (Mw/Mn), равное 3,5.

Пленку с раздувом получают как описано в таблице 2 и свойства пленки измеряют и приводят в таблице 3 вместе с другими примерами изобретения и со сравнительными примерами.

В общем, пленки, изготовленные из новых композиций, составленных из сополимера этилена с альфа-олефинами показывают хорошие ударные и прочностные свойства и особенно хорошую комбинацию ударной вязкости, предела текучести и ударной вязкости (например, жесткости и ударной вязкости). Кроме того, пленки из приведенных смол показывают значительные преимущества по сравнению с пленками, изготовленными из сравнительной смолы по ряду ключевых свойств.

Например, сравнение примеров 1 и 2 со сравнительным примером 3 показывает, что пленки, полученные из расплава смесей (примеры 1 и 2) показывают значительно более высокие величины для следующих свойств пленки: ударной вязкости, предела прочности MD, предела прочности CD, жесткости MD, жесткости CD, испытания на раздир по MD испытания на раздир по DC, испытания на раздир по Эльмендорфу B, проколу и значительно более низкой липкости.

Сравнение примера 4 со сравнительным примером 5 показывает, что пленки, полученные из смесей, приготовленных in situ, показывают значительно более высокие величины по следующим свойствам пленок: ударной вязкости, жесткости MD и жесткости CD.

Сравнение примера 6 со сравнительными примерами 7 и 8 показывают, что пленки, полученные из смесей, приготовленных in situ, показывают значительно более высокие величины по следующим свойствам пленок: ударной вязкости, пределу текучести MD, пределу текучести CD, пределу прочности при растяжении MD, пределу прочности при растяжении CD, испытанию на раздир по Эльмендорфу B и проколу и значительно более низкую липкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСПЕНЕННЫЕ ПРОКЛАДКИ, ПОЛУЧАЕМЫЕ ИЗ ГОМОГЕННЫХ ОЛЕФИНОВЫХ ПОЛИМЕРОВ | 1997 |

|

RU2179563C2 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМОВАНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, СПОСОБ ФОРМОВАНИЯ И ФОРМОВАННЫЕ ИЗДЕЛИЯ | 1995 |

|

RU2161167C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, СПОСОБНЫЕ К СШИВАНИЮ | 1996 |

|

RU2173324C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ СОПОЛИМЕРОВ ЭТИЛЕНА И АЛЬФА-ОЛЕФИНОВ, КОМПОЗИЦИЯ СОПОЛИМЕРОВ ЭТИЛЕНА И АЛЬФА-ОЛЕФИНОВ | 1994 |

|

RU2113443C1 |

| ГАЗОФАЗНАЯ ПОЛИМЕРИЗАЦИЯ ОЛЕФИНОВ (ВАРИАНТЫ) | 1994 |

|

RU2139296C1 |

| РЕОЛОГИЧЕСКИ МОДИФИЦИРОВАННЫЕ ПОЛИОЛЕФИНЫ | 1997 |

|

RU2184749C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ И СОДЕРЖАЩИХ ИХ СМЕСЕВЫХ КОМПОЗИЦИЙ | 1997 |

|

RU2179558C2 |

| МОНООЛЕФИН/ПОЛИЕНОВЫЕ СОПОЛИМЕРЫ, СПОСОБ ПОЛУЧЕНИЯ, КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ МОНООЛЕФИН/ПОЛИЕНОВЫЕ СОПОЛИМЕРЫ, И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ | 1996 |

|

RU2167885C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАМИНАТА | 1996 |

|

RU2178437C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ С ВЫСОКОЙ ТЕПЛОСТОЙКОСТЬЮ, НИЗКИМ СОДЕРЖАНИЕМ ЭКСТРАГИРУЕМЫХ ГЕКСАНОМ ВЕЩЕСТВ И РЕГУЛИРУЕМЫМ МОДУЛЕМ УПРУГОСТИ | 1995 |

|

RU2171263C2 |

Описывается новая композиция на основе полимеров этилена. Она отличается тем, что содержит от 10 вес.% до 95 вес.% (от веса общей композиции): (А) по крайней мере, одного однородного разветвленного, в основном линейного интерполимера этилена с альфа-олефином, имеющего: i) плотность от 0,88 до 0,935 г/см3, ii) молекулярно-массовое распределение (Мw/Мn) от 1,8 до 2,8, iii) индекс расплава (I2) от 0,001 до 10 г/10 мин, iv) не содержащего фракции линейного полимера, и v) единственный пик плавления, измеренный с использованием дифференциальной сканирующей калориметрии; vi) коэффициент наклона кривой деформационного упрочнения от 1,3 до 10, и (В) от 5 вес.% до 90 вес.% (от веса общей композиции), по крайней мере, одного неоднородного разветвленного полимер на основе этилена, имеющего плотность от 0,91 до 0,965 г/см3. Технический результат - получения композиций с улучшенной физической и механической прочностью. 2 с. и 12 з.п. ф-лы, 3 табл., 2 ил.

| Способ возведения железобетонных резервуаров, силосов и тому подобных сооружений | 1949 |

|

SU90761A1 |

| US 3645992 A, 29.02.1972 | |||

| US 5272236 A, 21.12.1993 | |||

| ФАТАЕВ И.И | |||

| и др | |||

| Влияние наполнителей на проницаемость пленок из ПЭНД | |||

| - Пластические массы, 1988, N 1, с.37-39. | |||

Авторы

Даты

2000-10-27—Публикация

1994-04-19—Подача