Изобретение относится к вспененным прокладкам, получаемым из гомогенно разветвленных олефиновых полимеров, в частности новых эластичных по существу линейных олефиновых полимеров. Прокладки являются пригодными для использования при компрессионном герметизационном уплотнении различных контейнеров без загрязнения содержимого. В нем описываются контейнеры для жидкости, обладающие особенными преимуществами благодаря использованию новых материалов для прокладок.

Прокладки получают из множества структурных материалов, включая полимеры, такие как этилен/винилацетат (ЭВА) и поливинилхлорид (ПВХ). Например, в патенте США 4984703 (Burzynski) описываются пластиковые оболочки, которые имеют герметизирующую прокладку, содержащую смесь этилен/винилацетата и термопластичной эластомерной композиции.

В зависимости от окружающих условий при использовании прокладки могут иметь изменяющиеся градации свойств. Например, в коррозийных условиях службы прокладка должна быть непроницаемой для материала, представляющей ценность, но при этом достаточно устойчивой для образования герметичного уплотнения. Прокладки, используемые для пищевых продуктов и напитков, должны удовлетворять подобным же требованиям, но не должны загрязнять упакованный продукт. Кроме того, в зависимости от типа содержащихся пищевых продуктов и/или жидкостей температура заполнения может быть более высокой или более низкой, чем комнатная температура, тем самым предъявляя более высокие требования к прокладке.

Различные попытки решения этих проблем обычно включают использование добавок на основе масла или эластомерных добавок.

Например, в патенте США 5137164 (Bayer) описывается способ герметичного уплотнения пластиковой оболочки с помощью термопластичного материала. Термопластичный материал представляет собой не сшитую поперечно, вулканизируемую композицию на основе винилхлоридного сополимера, которая пластифицируется с помощью эпоксидированного масла, органического диглицидилового простого эфира и вулканизирующего агента для эфира.

В патенте США 4807772 (Schloss) и в патенте США 4846362 (Schloss) описываются полипропиленовые и полиэтиленовые оболочки, имеющие, каждая, соответственно, удаляемые прокладки, сделанные из смеси полиэтилена и термопластичного эластомерного сополимера (такого как блок-сополимер стирола и бутадиена). Смеси, как сказано, включают, как правило, 20-50 массовых процентов масла.

В патенте США 4872573 (Johnson et al.) описываются защитные слои покрытий для оболочек, выбираемые из группы, состоящей из сополимеров этилена/винилового спирта и поливинилиденхлорида, в частности, для замедления миграции содержащих кислород газов.

В патенте США 5000992 (Kelch) описывается пластиковая оболочка контейнера, сделанная из совместно экструдированной многослойной вспененной пленки. Пленка имеет, по меньшей мере, один твердый слой из полиэтиленовой смеси и, по меньшей мере, один вспененный слой из второй полиэтиленовой смеси. Полиэтиленовые смеси могут быть смесями из линейного полиэтилена низкой плотности (ЛПЭНП) и полиэтилена низкой плотности (ПЭНП). Этот тип прокладки совместно экструдируется с использованием процесса аэродинамического раздува пленки или процесса налива пленки в отличие от способа, описываемого и заявляемого здесь. Смесь полимеров (вспененный и не вспененный слои) используется для ламинирования с другими материалами, такими как полиэфирные или металлические пленки.

В патенте США 3786954 (Shull) описываются ламинированные прокладки, содержащие сочетание толстого листового материала из вспененного полиэтилена и тонкого слоя воздухо- и влагонепроницаемого SARANТМ (торговое наименование и производство компании DOW Chemical Company), приклеенного к полиэтилену с помощью связующего из полиэтилена низкой плотности (ПЭНП).

В патенте США 5104710 (Knight) описывается улучшение адгезии прокладки при помощи использования промоторов адгезии из пропилена. Knight также описывает линейный полиэтилен низкой плотности (ЛПЭНП) в качестве сравнительного примера и показывает, что он имеет недостаточную температуру связывания 200oС.

В патенте США 4529740 (Trainor) описываются вспениваемые структуры, получаемые из эластомеров, таких как блок-сополимеры стирола-бутадиена, малого количества соли сульфонированного стирольного полимера и газообразующего агента.

В патенте США 4744478 (Hahn) описывается штампованная оболочка, содержащая, по меньшей мере, один слой по существу не вспененного полимера и отштампованный совместно с ним вспененный слой такого же полимера. Полимеры могут быть олефинами, полимерами стирола, полиэфирами, поликарбонатами или другими пригодными для использования в инженерных применениях смолами. Предпочтительным полимером является сополимер пропилена и EDPM каучука.

Поливинилхлоридные (ПВХ) полимеры также широко используются в качестве прокладок для оболочек, предназначенных для пищевых продуктов, но они во все возрастающей степени подвергаются давлению требований защиты окружающей среды. Используются также другие полимеры благодаря их свойствам мягкости, такие как полимеры этилена/метакриловой кислоты или этилена/акриловой кислоты, но они очень часто приводят к проблемам относительно вкуса и запаха, поскольку полимерная прокладка вступает в контакт с пищевым продуктом и определенные составляющие полимеров проникают в пищевые продукты.

Полиэтилен более высокой плотности (ПЭВП) также, как описывалось, является пригодным для формирования прокладок, поскольку полиэтилен более высокой плотности имеет относительно хорошие свойства относительно вкуса и запаха, но такое применение не является коммерчески успешным в настоящее время, поскольку полимер является слишком "твердым" и поскольку при добавлении масла для уменьшения твердости увеличиваются выделения, таким образом отрицательно влияя на выполнение требований предписаний относительно материалов, находящихся в контакте с пищевыми продуктами. Кроме того, хотя гетерогенный линейный полиэтилен низкой плотности (ЛПЭНП) имеет лучшие свойства мягкости, чем ПЭВП, этот ЛПЭНП не прилипает так, как это требуется, к определенным пластмассовым оболочкам (например, к полипропилену, который часто используется в качестве материала для оболочек, как описано в патенте США 4807772), что приводит к негерметичной полиэтиленовой прокладке. Кроме того, этот гетерогенный ЛПЭНП, в зависимости от плотности полимера, может также отрицательно влиять на вкус и цвет.

Хотя существует множество различных решений проблем, связанных с материалами для прокладок, большинство из них включает в себя прокладки, вызывающие другие проблемы. В настоящее время авторы открыли вспененные по существу линейные этиленовые полимеры, пригодные для получения материалов прокладок без добавок, и, в случае упаковки продуктов, без отрицательного воздействия на вкус и/или запах продукта.

В настоящее время обнаружено, что вспененные прокладки, содержащие, по меньшей мере, один газообразующий агент и, по меньшей мере, один гомогенно разветвленный линейный или гомогенно разветвленный по существу линейный олефиновый полимер, имеют эти часто противоречащие друг другу свойства. Гомогенно разветвленные олефиновые полимеры имеют необычное сочетание свойств, делающее их особенно пригодными для использования в качестве материалов прокладок. Предпочтительно гомогенно разветвленный олефиновый полимер является этиленовым полимером, а более предпочтительно - сополимером этилена/альфа-олефина.

Гомогенно разветвленные по существу линейные полимеры этилена обладают технологическими свойствами, подобными свойствам сильно разветвленного полиэтилена низкой плотности (ПЭНП), но прочностью и жесткостью линейного полиэтилена низкой плотности (ЛПЭНП). Тем не менее, гомогенно разветвленные по существу линейные олефиновые полимеры являются совершенно отличными от традиционных гетерогенных полимеров, полимеризуемых по Циглеру (например, ЛПЭНП), и являются также отличными от сильно разветвленного традиционного ПЭНП, получаемого с помощью свободно-радикальной полимеризации при высоком давлении. Неожиданно, новые по существу линейные олефиновые полимеры являются также отличными от линейных гомогенных олефиновых полимеров, имеющих однородное распределение разветвлений.

По существу линейные полимеры этилена характеризуются как имеющие различные свойства, по одному или в сочетании:

а) отношение показателей текучести расплава, I10/I2≥5,63,

b) молекулярно-массовое распределение, Mw/Mn, определяемое уравнением Mw/Mn≤(I10/I2)-4,63, и

с) критическое напряжение сдвига при наступлении макроскопического разрыва экструзионного потока, большее, чем 4•106 дин/кв.см,

d) критическое напряжение сдвига при наступлении поверхностного разрыва экструзионного потока, большее, по меньшей мере, на 50 процентов, чем критическое напряжение сдвига при наступлении поверхностного разрыва экструзионного потока линейного полимера этилена, имеющего примерно такие же I2, плотность, и Mw/Mn, и/или

е) показатель технологичности (РI), меньший или равный около 70 процентов от РI для линейного полимера этилена при приблизительно таких же I2, плотности и Mw/Mn.

Прокладки, содержащие эластичные по существу линейные полимеры этилена, являются особенно предпочтительными. Полностью олефиновая система (такая как вспененная прокладка, содержащая по существу линейный полимер этилена, и, крышка, содержащая полиэтиленовый или полипропиленовый полимер) может также быть рециклирована совместно. Потенциальные применения рециклизованных полимеров включают волокно из двух составляющих, получаемое формованием из расплава, как описано в патенте США 5133917 (Jezic et al.).

Термин "линейные полимеры этилена", как он здесь используется, означает, что полимер этилена не имеет разветвлений в виде длинных цепей. То есть линейный полимер этилена характеризуется отсутствием длинноцепочечного разветвления, как, например, у традиционных гетерогенных линейных полиэтиленовых полимеров низкой плотности или у линейных полиэтиленовых полимеров высокой плотности, получаемых с использованием процессов полимеризации по Циглеру (например, см. патент США 4076698 (Anderson et al.)), иногда называемых гетерогенными полимерами. Процесс полимеризации по Циглеру из-за его каталитической природы приводит к получению полимеров, которые являются гетерогенными, то есть полимер имеет несколько различных типов разветвлений при одном и том же составе полимера в результате присутствия многочисленных центров катализа в виде атомов металла. Кроме того, гетерогенные полимеры, полученные по способу Циглера, также имеют широкие молекулярно-массовые распределения (ММР), при увеличении ММР соответствующим образом увеличивается отношение I10/I2.

Термин "линейные полимеры этилена" не относится к разветвленному полиэтилену высокого давления, сополимерам этилена/винилацетата или сополимерам этилена/винилового спирта, которые известны специалистам в данной области как имеющие многочисленные длинноцепочечные ответвления. Термин "линейные полимеры этилена" может относиться к полимерам, полученным с использованием процессов полимеризации, приводящим к однородному распределению разветвлений, иногда называемым гомогенными полимерами. Такие однородно разветвленные или гомогенные полимеры включают полимеры, получаемые так, как описано в патенте США 3645992 (Elston), и полимеры, полученные с использованием так называемого одноцентрового катализа в загрузочном реакторе, имеющем относительно высокие концентрации олефинов (как описано в патенте США 5026798 (Canich) или в патенте США 5055438 (Canich)), или полимеры, полученные с использованием стерически затрудненных катализаторов в загрузочном реакторе, который также имеет относительно высокие концентрации олефинов (как описано в патенте США 5064802 (Stevens et al.)) или в заявке на Европейский патент 0416815 А2 (Stevens et al.). Однородно разветвленные/гомогенные полимеры являются такими полимерами, в которых сомономер является случайным образом распределенным внутри данной молекулы интерполимера и где по существу все молекулы интерполимера имеют одно и то же отношение этилена/сомономера внутри этого интерполимера, но эти полимеры характеризуются также отсутствием длинноцепочечного разветвления.

Термин "по существу линейные" полимеры означает, что полимер имеет длинноцепочечное разветвление и что основная цепь полимера замещена от 0,01 длинноцепочечного разветвления/1000 атомов углерода до 3 длинноцепочечных разветвлений/1000 атомов углерода, более предпочтительно - от 0,01 длинноцепочечного разветвления/1000 атомов углерода до 1 длинноцепочечного разветвления/1000 атомов углерода, а особенно предпочтительно - от 0,05 длинноцепочечного разветвления/1000 атомов углерода до 1 длинноцепочечного разветвления/1000 атомов углерода. Подобно традиционным линейным гомогенным полимерам, по существу линейные сополимеры этилена/альфа-олефина, используемые в настоящем изобретении, также имеют гомогенное распределение разветвлений и только одну температуру плавления в противоположность традиционным гетерогенным линейным сополимерам этилена/альфа-олефина, полимеризованным по Циглеру, которые имеют две или более температуры плавления (определяется с использованием дифференциальной сканирующей калориметрии (ДСК)). По существу линейные полимеры этилена описаны в патенте США 5272236 и в патенте США 5278272.

Длинноцепочечное разветвление для по существу линейных полимеров этилена определяется здесь как длина цепи, по меньшей мере, в 6 атомов углерода, выше которой длина не может быть определена с использованием спектроскопии ядерного магнитного резонанса 13С. Длинноцепочечное разветвление по существу линейных полимеров этилена является, разумеется, по меньшей мере, на один атом углерода длиннее, чем два атома углерода и меньше, чем общая длина сомономера, сополимеризованного с этиленом. Например, в линейном по существу полимере этилена/1-октена длинноцепочечное разветвление может иметь длину, по меньшей мере, в семь атомов углерода. Однако длинноцепочечное разветвление может быть настолько длинным, чтобы иметь примерно такую же длину, как и длина основной цепи полимера. Для по существу линейных сополимеров этилен/альфа-олефина длинноцепочечное разветвление также является само по себе гомогенно разветвленным, как и основная цепь, к которой разветвление прикреплено.

ИРКЦР (индекс распределения короткоцепочечных разветвлений) или ИРРК (индекс распределения разветвлений в композиции) определяется как массовый процент молекул полимера, имеющих содержание сомономера в пределах 50 процентов от среднего общего молярного содержания сомономера. ИРРК полимера легко вычисляется из данных, полученных из методик, известных в данной области, таких как, например, элюационное фракционирование при повышении температуры (сокращенно обозначаемое здесь как "TREF"), как описано в Wild et al. Journal of Polymer Science, Polym. Phys. Ed., Vol. 20, p. 441 (1982), или как описано в патенте США 4798081. ИРКЦР или ИРРК для гомогенно разветвленного линейного или гомогенно разветвленного по существу линейного полимеров по настоящему изобретению составляет больше чем 50 процентов, предпочтительно больше чем 80 процентов и особенно предпочтительно больше чем 90 процентов.

Плотность гомогенно разветвленного линейного или гомогенного разветвленного по существу линейного полимеров этилена или этилена/альфа-олефина по настоящему изобретению измеряется в соответствии с ASTM D-792 и составляет, как правило, от 0,85 г/см3 до 0,93 г/см3, предпочтительно - от 0,895 г/см3 до 0,92 г/см3, а особенно предпочтительно - от 0,895 г/см3 до 0,915 г/см3.

Плотность, разумеется, соотносится с количеством сомономера, включенного в полимер, чем больше включено сомономера, тем меньше плотность. Администрация по продовольствию и лекарственным средствам (FDA) в настоящее время ограничивает выделения гексана для полиэтилена, предназначенного для контакта с пищевыми продуктами, величиной не более чем 5,5 процентов. Способ описан в инструкции FDA 21 CFR Ch.l (издание 4-1-94) 177.1520, страницы 252-253. Даже, несмотря на то, что молекулярно-массовое распределение влияет на выделение гексана, более высокие количества сомономера, особенно для гетерогенных сополимеров полиэтилена, вызывают более высокие уровни выделения гексана. Например, гетерогенный линейный полиэтилен из этилена/1-октена, имеющий плотности от 0,9017 до 0,91 г/см3, как правило, имеет выделение гексана, большее, чем 5 процентов. В противоположность этому, например, гомогенный по существу линейный сополимер этилена/1-октена, имеющий плотность, по меньшей мере, настолько низкую как 0,8976 г/см3 и индекс текучести расплава 1 г/10 минут, имеет выделение гексана, меньшее, чем 5 процентов, предпочтительно - меньшее, чем 2 процента, и особенно предпочтительно - меньшее, чем 1 процент.

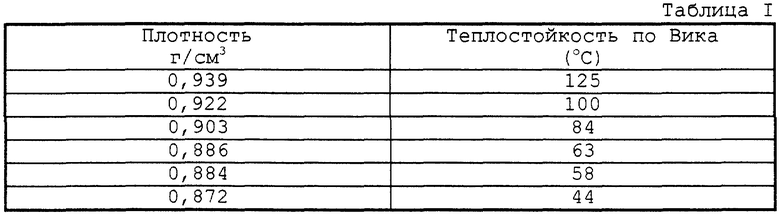

Температура плавления (и теплостойкость по Вика) по существу линейных полимеров этилена коррелирует, прежде всего, с плотностью полимера, поскольку по существу линейные полимеры этилена не имеют фракции высокой плотности (то есть без короткоцепочечного разветвления) вместе с некоторыми эффектами, связанными с молекулярной массой полимера (указанный индекс текучести расплава). Изменение температуры плавления по существу линейных полимеров этилена контрастирует с поведением гетерогенных полимеров этилена, имеющих две или более температур плавления (благодаря их широкому распределению разветвлений), одна из которых составляет около 126oС и связана с фракцией линейного полиэтилена высокой плотности. Чем более низкой является плотность по существу линейного полимера этилена, тем более низкой является его температура плавления. Например, таблица 1 представляет теплостойкость по Вика (как измерено с помощью ASTM D-1525) в зависимости от плотности для различных по существу линейных сополимеров этилена/1-октена.

Некоторые прокладки должны выдерживать температуры более высокие, чем комнатная температура (около 25oС) в течение коротких промежутков времени, особенно тогда, когда применение представляет собой применение с "горячим наполнением". Например, продукты, которые должны подвергаться пастеризации, должны иметь прокладки, которые имеют температуры плавления, более высокие, чем 100oС. Поэтому по существу линейный полимер этилена может быть выбран конкретно для представляющего интерес применения путем выбора соответствующей плотности для использования в окружающей среде прокладки.

Молекулярная масса гомогенно разветвленного линейного или гомогенно разветвленного по существу линейного полимеров этилена или этилена/альфа-олефина, используемых по настоящему изобретению, удобно характеризуется с использованием измерений индекса текучести расплава в соответствии с ASTM D-1238, условия 190oС/2,16 кг (известно как "Условие (Е)", а также как I2). Индекс текучести расплава обратно пропорционален молекулярной массе полимера. Таким образом, чем выше молекулярная масса, тем ниже индекс текучести расплава, хотя зависимость не является линейной. Индекс текучести расплава гомогенно разветвленных линейных или гомогенных разветвленных по существу линейных олефиновых полимеров этилена или этилена/α -олефина, используемых здесь, как правило, составляет от 0,01 грамма/10 минут (г/10 мин) до 1000 г/10 мин, предпочтительно - от 1 г/10 мин до 100 г/10 мин, и особенно предпочтительно - от 3 г/10 минут до 50 г/10 мин. Молекулярная масса, характеризуемая индексом текучести расплава, будет зависеть от скорости сдвига, необходимой для обработки полимера в прокладке.

Другое измерение, полезное при характеристике молекулярной массы гомогенно разветвленных линейных или гомогенно разветвленных по существу линейных олефиновых полимеров, представляет собой удобное измерение с использованием индекса текучести расплава в соответствии с ASTM D-1238, условия 190oС/10 кг (известное как "Условие (N)", а также известно как I10). Отношение этих двух индексов текучести расплава представляет собой отношение индексов текучести расплава и обозначается как I10/I2. Для линейных по существу полимеров этилена/альфа-олефина по настоящему изобретению отношение I10/I2 характеризует степень длинноцепочечного разветвления, то есть чем больше отношение I10/I2, тем выше длинноцепочечное разветвление в полимере. Как правило, отношение I10/I2 по существу линейных полимеров этилена/α -олефина составляет, по меньшей мере, 5,63, предпочтительно - по меньшей мере, 7, особенно предпочтительно - по меньшей мере, 8 или выше. Верхний предел отношения I10/I2 может составлять 50, предпочтительно - 20, а особенно предпочтительно - 15.

Для прокладок, сделанных из предпочтительных по существу линейных полимеров этилена, отношение индексов текучести расплава (I10/I2) может быть повышено для компенсации использования полимеров с более высокими молекулярными массами (то есть полимеров с более низкими индексами текучести расплава). Другие эластичные свойства гомогенно разветвленных по существу линейных полимеров этилена также являются важными, особенно тогда, когда прокладка представляет собой прокладку для укупорочного средства, где более высокие величины длинноцепочечного разветвления дают более низкие вязкоупругие характеристики (более неэластичные), так что полимер, когда его вводят в укупорочное средство, будет скорее прилипать к нему, чем "отскакивать" от него во время изготовления.

Другие полимеры также могут быть объединены с эффективными количествами гомогенно разветвленного линейного или гомогенно разветвленного по существу линейного полимеров для получения прокладок, а также в зависимости от свойств, необходимых для конечного использования. Эти другие полимеры являются термопластичными полимерами (то есть полимерами, которые обрабатываются в расплаве) и включают такие полимеры, как сильно разветвленный полиэтилен высокой плотности, гетерогенно разветвленный линейный полиэтилен высокой плотности, сополимеры этилена/винилацетата, интерполимеры этилена/альфа-олефина/диена ("ТЭПК"), термопластичные вулканизаты ("ТПВ") (например, ТЭПК, смешанные с полипропиленом, вулканизированные с помощью использования вулканизирующих агентов на основе серы или пероксида), термопластичные каучуки, такие как стирол/бутадиеновый каучук (например, KRATON*, производимый Shell Oil Company), и сополимеры этилена/акриловой кислоты (например, PRIMACORТМ Adhesive Polymers, производимые The Dow Chemical Company). В зависимости от конечного использования может быть добавлено также масло.

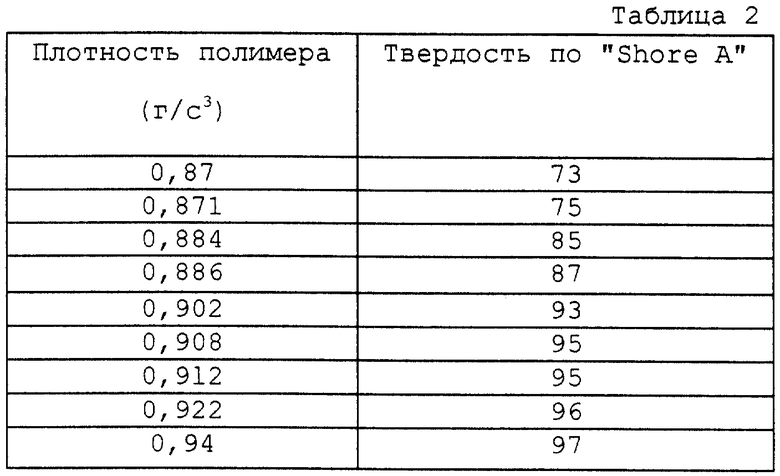

Прокладки, сделанные из гомогенно разветвленного линейного или гомогенно разветвленного по существу линейного полимеров этилена, должны быть достаточно твердыми для того, чтобы выдерживать сжатие, но при этом достаточно мягкими, такими, чтобы формировать соответствующее герметизирующее уплотнение. Таким образом, твердость полимеров при изменении дает возможность получения различных прокладок, в зависимости от использования. Измеряемая здесь твердость представляет собой твердость "Shore А" (как измерено с использованием ASTM D-2240). Для гомогенно разветвленного линейного или гомогенно разветвленного по существу линейного полимеров этилена, которые содержатся в прокладках, твердость "Shore А" находится в пределах от 70 до 100, даже без использования получаемых из нефти масел, повсеместно включаемых для уменьшения твердости полимера и получаемой прокладки. Изготавливаемые здесь вспененные прокладки имеют твердость "Shore А" в пределах от 40 до 95. Таблица 2 представляет данные по "Shore А" в зависимости от плотности полимера для линейных по существу сополимеров этилена/1-октена, используемых для получения этих прокладок.

Добавки, такие как антиоксиданты (например, стерически затрудненные соединения на основе фенолов (например, Irganox® 1010, производимый Ciba Geigy Corp.), фосфиты (например, Irgafox® 168, производимый Ciba Geigy Corp. )), добавки для сцепления (например, PIB), смазывающие добавки (например, ерукамид), антиблоковые добавки и пигменты, также могут быть включены в композиции гомогенно разветвленных линейных или гомогенно разветвленных по существу линейных полиэтиленов до той степени, при которой не проявляется их отрицательное воздействие на улучшенные свойства, обнаруженные авторами.

Определение молекулярно-массового распределения

Образцы интерполимерного продукта в целом и индивидуальные образцы интерполимеров анализируются с помощью гель-проникающей хроматографии (ГПХ) на высокотемпературной хроматографической установке Waters 150oС, снабженной тремя колонками со смешанной пористостью (Polymer Laboratories 103, 104, 105 и 106), работающей при температуре системы 140oС. Растворитель представляет собой 1,2,4-трихлорбензол, из которого приготавливают для введения растворы с 0,3 мас. % образцов. Скорость потока составляет 1,0 миллилитр/минута, и объем вводимой пробы составляет 200 микролитров.

Определение молекулярно-массового распределения производится путем использования полистирольных стандартов с узким молекулярно-массовым распределением (от Polymer Laboratories) в сочетании с их элюируемыми объемами. Эквивалентные молекулярные массы полиэтилена определяются с использованием соответствующих коэффициентов Марка-Хоувинка для полиэтилена и полистирола (как описывается Williams and Ward in Journal of Polymer Science, Polymer Letters, Vol. 6, (621) 1968) по следующему уравнению:

Мпoлиэ тилэн=a•(Mполис тирол)b.

В этом уравнении а равно 0,4316 и b равно 1,0. Средневзвешенная молекулярная масса Mw вычисляется обычным способом в соответствии со следующей формулой: MW = ΣWi•Mi, где wi и Mi являются массовой долей и молекулярной массой соответственно i-ой фракции, элюируемой из колонки для ГПХ.

Молекулярно-массовое распределение (Mw/Mn) для гомогенно разветвленных линейных или гомогенно разветвленных по существу линейных олефиновых полимеров по настоящему изобретению составляет от 1,5 до 2,5, а наиболее предпочтительно - от 1,7 до 2,3.

Определение показателя технологичности

Реологический показатель технологичности (РI) измеряют с помощью газоэкструзионного реометра (ГЭР). ГЭР описывается в М.Shida, R.N.Shroff and L. V. Cancio в Polym. Eng. Sci., Vol. 17, no. 11, p. 770 (1977) и в "Rheometers for Molten Plastics" by John Dealy, опубликованной Van Nostrand Reinhold Co. (1982) на страницах 97-99. Показатель технологичности измеряют при температуре 190oС, при давлении азота 2500 фунт/кв.дюйм (17,2 МПа) с использованием 20: 1 L/D фильеры диаметром 0,0296 дюйма (752 микрона), имеющей входной угол 180o. Показатель технологичности, измеренный с помощью ГЭР, вычисляется в единицах миллипуаз по следующему уравнению:

РI=2,15•106 дин/см2/(1000 • скорость сдвига),

где 2,15•106 дин/см2 (2,15•105 Па) является напряжением сдвига при 2500 фунт/кв. дюйм (17,2 МПа), и скорость сдвига является скоростью сдвига на стенке, как представлено с помощью следующего уравнения:

32Q'/(60 сек/мин) (0,745) (Диаметр • 2,54 см/дюйм)3,

где Q' является скоростью экструзии (г/мин),

0,745 является плотностью расплава полиэтилена (г/см3)

и

диаметр является диаметром выходного отверстия капилляра (дюймы).

РI представляет собой видимую вязкость материала, измеренную при видимом напряжении сдвига 2,15•106 дин/см2 (2,15•105 Па).

Для линейных по существу полимеров этилена, используемых здесь, РI≤70 процентов от такого же параметра для сравнительного линейного полимера этилена при приблизительно таких же I2 и Mw/Mn.

Для идентификации явлений разрыва экструзионного потока используют график зависимости видимого напряжения сдвига от видимой скорости сдвига. Согласно Ramamurthy в Journal of Rheology, 30 (2), 337-357, 1986, выше определенной критической скорости потока, наблюдаемые нерегулярности экструдата могут в широком смысле классифицироваться как два основных типа: поверхностный разрыв экструзионного потока и полный разрыв экструзионного потока.

Поверхностный разрыв экструзионного потока происходит в видимо условиях стационарного потока и изменяется в деталях от потери видимого блеска до более острой формы "акульей кожи". В этом описании наступление поверхностного разрыва экструзионного потока характеризуется потерей блеска экструдата, при которой неровность поверхности экструдата может быть замечена только при 40-кратном увеличении. Критическая скорость сдвига при наступлении поверхностного разрыва расплава для по существу линейных полимеров этилена является, по меньшей мере, на 50 процентов большей, чем критическая скорость сдвига при наступлении поверхностного разрыва экструзионного потока линейного полимера этилена, имеющего приблизительно такие же I2, Mw/Mn и плотность.

Для целей реального применения "приблизительно такие же" означает, что значения I2, Mw/Mn и плотности как у по существу линейного полимера этилена, так и линейного полимера этилена, с которым его сравнивают, отличаются друг от друга в пределах 10 процентов. Предпочтительно, критическое напряжение сдвига при наступлении поверхностного разрыва экструзионного потока для по существу линейных олефиновых полимеров по настоящему изобретению является большим, чем 2,8•106 дин/см2 (2,8•105 Па).

Полный разрыв экструзионного потока происходит в условиях нестационарного потока и изменяется в пределах в деталях от регулярных (попеременно шершавый и гладкий, спиральный и тому подобное) до беспорядочных деформаций. Для промышленного применения (например, в получаемых аэродинамическим раздувом пленках) поверхностные дефекты должны быть минимальными, если не вообще отсутствовать. Критическая скорость сдвига при наступлении поверхностного разрыва экструзионного потока (НПРП) и критическое напряжение при наступлении полного разрыва экструзионного потока (НОРП), которые будут использоваться здесь, основываются на изменениях шершавости поверхности и конфигурациях экструдатов, экструдированных с помощью ГЭР. Для линейных по существу олефиновых полимеров, используемых в настоящем изобретении, критическое напряжение сдвига при наступлении макроскопического разрыва экструзионного потока предпочтительно является большим, чем 4•106 дин/см2 (4,5•105 Па).

Гомогенно разветвленный линейный или гомогенно разветвленный по существу линейный полимеры, которые могут быть использованы в настоящем изобретении, могут быть гомополимерами из C2-C20 α -олефинов, таких как этилен, пропилен, 4-метил-1-пентен и тому подобное, или они могут быть интерполимерами этилена, по меньшей мере, с одним С3-C20 α -олефином и/или C2-C20 ацетиленненасыщенным мономером, и/или C4-C18 диолефинами. По существу линейные полимеры настоящего изобретения могут также быть интерполимерами этилена, по меньшей мере, с одним из указанных выше С3-C20 α -олефинов, диолефинов и/или ацетиленненасыщенными мономерами в сочетании с другими ненасыщенными мономерами. Термин "интерполимер" означает, что полимер имеет, по меньшей мере, два сомономера (например, сополимер) и также включает более, чем два сомономера (например, трет-полимеры). По существу линейные сополимеры этилена/α -олефина являются предпочтительными, и сополимеры этилена/С3-C20 α -олефина являются особенно предпочтительными.

Соответствующие газообразующие агенты

Вспенивающие агенты, пригодные для использования в прокладках, описываемых здесь, включают физические газообразующие агенты, которые функционируют в качестве источников газа путем перехода из одного физического состояния в другое. Летучие жидкости производят газ путем перехода из жидкого в газообразное состояние, когда сжатые газы растворяют под давлением в расплавленном полимере. Химические газообразующие агенты производят газ с помощью химической реакции либо путем теплового разложения, либо путем реакции между двумя компонентами.

Соответствующие физические газообразующие агенты включают пентаны (например, н-пентан, 2-метилбутан, 2,2-диметилпропан, 1-пентан и циклопентан), гексаны (например, н-гексан, 2-метилпентан, 3-метилпентан, 2,3-диметилбутан, 2,2-диметилбутан, 1-гексен, циклогексан), гептаны (например, н-гептан, 2-метилгексан, 2,2-диметилпентан, 2,3-диметилпентан, 2,4-диметилпентан, 3,3-диметилпентан, 3-этилпентан, 2,2,3-триметилбутан, 1-гептен), бензол, толуол, дихлорметан, трихлорметан, трихлорэтилен, тетрахлорметан, 1,2-дихлорэтан, трихлорфторметан, 1,1,2-трихлортрифторэтан, метанол, этанол, 2-пропанол, этиловый эфир, изопропиловый эфир, ацетон, метилэтилкетон и метиленхлорид.

Соответствующие газообразные газообразующие агенты включают двуокись углерода и азот.

Соответствующие химические газообразующие агенты включают бикарбонат натрия, динитрозопентаметилентетрамин, сульфонилгидрозиды, азодикарбонамид (например, CelogenTM AZ 130, производимый Uniroyal Chemical), п-толуолсульфонилсемикарбазид, 5-фенилтетразол, диизопропилидразодикарбоксилат, 5-фенил-3,6-дигидро-1,3,4-оксадиазин-2-он и боргидрид натрия.

Количество газообразующего агента зависит от желаемого уменьшения плотности. Можно вычислить количество требуемого газообразующего агента, зная объем газа, производимого на грамм газообразующего агента при данной температуре, и желаемое уменьшение плотности (или конечную плотность) для желаемого применения. Для химических газообразующих агентов диапазон составляет от 0,1 до 4 массовых процентов, а более предпочтительно от 0,25 до 2 массовых процентов. Этот диапазон также может быть установлен путем добавления активирующих агентов (иногда упоминаемых в качестве соагентов), таких как оксид цинка, стеарат цинка. Предпочтительно соагент используют в препарате таким образом, чтобы, например, оксид цинка использовался по отношению к газообразующему агенту (например, азодикарбонамиду) в количествах от 1:2 до 0,5:2.

Пены, пригодные для получения прокладок, заявляемых здесь, могут быть получены так, как описано в следующих патентах США: 5288762, 5340840, 5369136, 5387620 и 5407965.

Соответствующие конфигурации прокладок

Прокладки могут иметь множество различных форм, включая кольцевые уплотнения и плоские уплотнения (например, "пленочные" прокладки, имеющие толщину, соответствующую предполагаемому применению).

Соответствующие конечные применения включают уплотнения для металлических и пластиковых оболочек, а также другие применения в качестве уплотнений. Эти применения включают прокладки для крышек, предназначенных для напитков, прокладки для крышек, предназначенных для соков с горячим заполнением, прокладки для полипропиленовых крышек, прокладки для стальных или алюминиевых крышек, прокладки для крышек из полиэтилена высокой плотности, прокладки для оконных стекол, герметичные контейнеры, крышки для оболочек, прокладки для медицинских устройств, элементы фильтров, прокладки для устройств принудительной вентиляции под давлением, прокладки, получаемые из расплава, легко удаляемые крышки с резьбовым уплотнением, прокладки для электрохимических элементов, прокладки для холодильников, прокладки для гальванических элементов, прокладки для защиты элементов от протечек, влагозащитные листы, многоразовые прокладки, синтетические пробкообразные материалы, электромембранные сепараторы с тонкими разделительными ячейками, материалы для магнитных резин, дисковые прокладки для крышек, предназначенных для бутылок с алкогольными напитками, морозоустойчивые уплотнительные кольца, прокладки для пластиковых отливок, растягиваемых соединительных труб и водонепроницаемых уплотнений, коррозионно-устойчивые соединения для труб, гибкие магнитные пластинки, уплотнения для трубных соединений, интегральную крышку и петлю для электрических выводов для защиты от погодных условий, вспененные изделия для магнитов с облицовкой, уплотнительные кольца для банок, гибкие прокладки, уплотнения для стекол, уплотняющие прокладки с набивкой, наносимые под давлением аппликаторы, комбинированные структуры из крышки для бутылки и тарного картона, прокладки для больших бутылок, предназначенных для приправ, металлические крышки для банок, предназначенных для яблочного соуса или солений, банки для домашнего консервирования и "крышки с зубчиками".

Прокладки, сделанные из гомогенно разветвленных линейных или гомогенно разветвленных по существу линейных полимеров этилена, обладают многочисленными преимуществами, особенно тогда, когда их используют для упаковки продуктов. Они включают: улучшение вкуса и запаха по сравнению с используемыми полимерными прокладками, такими как прокладки из этилена/винилацетата, низкую адгезию к полярным подложкам (например, полиэтилентерефталату, стеклу), которая полезна для удаления оболочки/крышки с малыми усилиями, низкие выделения (например, меньшие, чем около 5,5 массовых процентов) (также полезные для упаковки продуктов, особенно в отношении удовлетворения существующих правил), хорошую адгезию к неполярным подложкам (например, к полипропилену или полиэтилену высокой плотности (либо линейный полиэтиленовый гомополимер, либо линейный гетерогенный полиэтилен высокой плотности)).

Хорошая адгезия у крышки или крышки с зубчиками может быть описана как достаточное прилипание к подложке. Прокладка проявляет этот тип адгезии тогда, когда она может быть удалена только в режиме разрушения адгезии. Адгезия к металлу (например, к крышкам для пивных бутылок с зубчиками) требует лака, который являлся бы как совместимым с полимерной системой, так и связывался бы с металлом (например, такого лака, как AL 1296-01М продаваемый W.R.Grace). Один из таких примеров, который обеспечивает хорошую адгезию, представляет собой модифицированный полиэфир, поставляемый Watson Standard ( 40-207 или 40-542). Модифицированные эпоксидные лаки также демонстрируют хорошую адгезию.

Дополнительные преимущества включают адекватные герметизирующие свойства по отношению к газу и воде, высокую температуру плавления по сравнению с используемыми полимерами (например, этилен/винилацетатом), хорошую устойчивость к образованию трещин при возникновении напряжений, хорошую химическую стойкость, изменяющуюся твердость (полезную для конкретной упаковки, которая может требовать более высокую или более низкую жесткость прокладки в зависимости от степени вращения требуемого для уплотнения контейнера и внутреннего давления в контейнере), и, что наиболее важно, для гомогенно разветвленных по существу линейных полимеров этилена превосходная технологичность достигается путем контроля только отношения индексов текучести расплава (I10/I2) независимо от молекулярно-массового распределения (Mw/Mn). По существу линейные полимеры этилена, имеющие Mw/Mn от 1,5 до 2,5, и отношения I10/I2 от 7 до таких высоких как 20, являются особенно полезными при применении в качестве прокладок.

Различные технологии производства прокладок включают технологии, описанные в патенте США 5215587 (McConnellogue et а1.); патенте США 4085186 (Rainer); патенте США 4619848 (Knight et а1.); патенте США 5104710 (Knight); патенте США 4981231 (Knight); патенте США 4717034 (Mumford); патенте США 3786954 (Shull); патенте США 3779965 (Lefforge et а1.; патенте США 3493453 (Ceresa et al. ); патенте США 3183144 (Caviglia); патенте США 3300072 (Caviglia); патенте США 4984703 (Burzynski); патенте США 3414938 (Caviglia); патенте США 4939859 (Bayer); патенте США 5137164 (Bayer) и патенте США 5000992 (Kelch). Предпочтительно прокладку производят в одностадийном процессе путем экструдирования порции вспениваемого по существу линейного полимера этилена, а затем непосредственной компрессионной штамповки этой порции в виде прокладки.

Одностадийный процесс, используемый для формования и вспенивания прокладок, описываемый здесь, является отличным от процессов, используемых для получения прокладок с использованием экструдированных листов или пленок с помощью обычных технологий, таких как пленки с покрытиями, полученные с помощью аэродинамического раздува, налива или экструзии, с последующей штамповкой или вырезанием прокладки из листа или пленки, поскольку отходы по существу исключаются, и достигается лучший контроль размеров прокладки в одностадийном процессе, другим преимуществом одностадийного процесса является достижение меньшей толщины прокладки (например, от 5 мил до 50 мил (от 0,13 до 1,3 мм)).

Предпочтительно одностадийный процесс для формирования прокладки, имеющей твердость по Shore А от 40 до 95, включает стадии:

а) объединение, по меньшей мере, одного гомогенно разветвленного линейного или гомогенно разветвленного по существу линейного полимера этилена, по меньшей мере, с одним газообразующим агентом для формирования смеси,

b) экструдирование указанной смеси через фильеру,

с) разрезание экструдированной смеси на таблетки,

d) размещение вырезанной экструдированной смеси в оболочке и

е) компрессионное формование помещенной смеси в указанной оболочке.

Более предпочтительно, для оболочек, имеющих диаметр 28 мм, вырезанная таблетка весит от 120 мг до 300 мг.

Многослойные пленочные структуры также являются пригодными для использования при производстве прокладок, описываемых здесь, при условии, что, по меньшей мере, один слой (предпочтительно внутренний слой, который располагается рядом с продуктом) содержит гомогенно разветвленный линейный или гомогенно разветвленный по существу линейный полимер этилена. Вспененные многослойные прокладки, содержащие гомогенно разветвленный линейный или гомогенно разветвленный по существу линейный полимеры этилена, являются также пригодными для использования по настоящему изобретению.

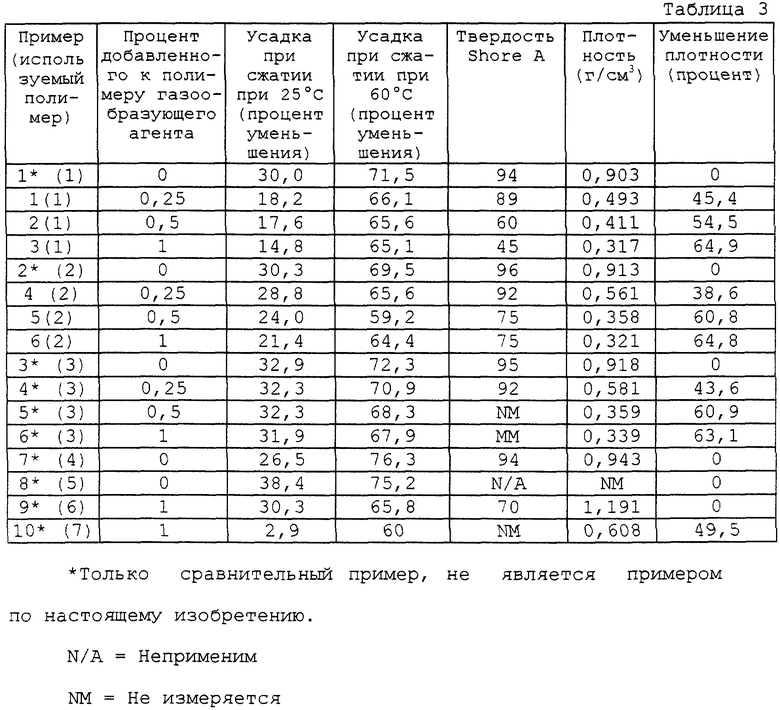

Примеры 1-6 и сравнительные примеры 1*-10*

Полимеры 1 и 2 и сравнительные полимеры 3-6 исследуются на усадку при сжатии при температуре окружающей среды (около 25oС) и при повышенной температуре (60oС). Полимеры 1 и 2, представляющие собой по существу линейные полиэтилены из этилена/1-октена, получают по технологии с использованием катализатора с ограниченной геометрией, как описано в патенте США 5272236, и исследуют с различными количествами газообразующего агента (CelogenТМ AZNP, производимого Uniroyal Chemical). Полимер 1 имеет индекс текучести расплава (I2) 30 г/10 минут, плотность около 0,903 г/см3, отношение индексов текучести расплава, I10/I2 7,1 и молекулярно-массовое распределение Mw/Mn, 2,04. Полимер 2 имеет индекс текучести расплава (I2) 30 г/10 минут, плотность 0,913 г/см3, отношение индексов текучести расплава I10/I2 7,1 и молекулярно-массовое распределение Мw/Мn 2,14.

Порошкообразный газообразующий агент вводится в каждый из полимеров 1 и 2 путем приготовления 20-фунтовых (9 кг) порций сухих смесей газообразующего агента с каждым полимером. Сухие смеси приготавливают путем предварительного смешивания, а затем добавления ингредиентов в большой мешок и энергичного встряхивания образца до тех пор, пока не будет наблюдаться гомогенная смесь, как правило, после встряхивания в течение 3 минут. В порядке учета определенных малых потерь газообразующего агента на боковых стенках мешка газообразующий агент добавляется на уровне 110% от количества, необходимого для конкретной смеси. Вспененные образцы приготавливают в формовочной машине для инжекционной формовки DEMAG при температуре расплава 410oF (210oС). Вместо инжектирования гранул в форму гранулы помещаются на кусок полиэфирной пленки (например, MylarTM, производимой E.I. Du Pont de Nemours & Company). Затем пене дают возможность свободно распространиться, и охлаждают ее до комнатной температуры (около 25oС).

Сравнительный полимер 3 представляет собой гетерогенный линейный полиэтилен низкой плотности (ЛПЭНП), имеющий индекс текучести расплава 25,6 г/10 минут, плотность 0,918 г/см3, отношение индексов текучести расплава I10/I2, равное 7, и молекулярно-массовое распределение Mw/Mn, 2,9. Сравнительный полимер 4 представляет собой сополимер этилена/винилацетата, производимый E.I. Du Pont de Nemours & Company, и имеет содержание винилацетата 11 процентов. Сравнительный полимер 5 представляет собой сополимер этилена и винилацетата с торговой маркой ElvaxTM 650, производимый E.I. Du Pont de Nemours & Company, и имеет содержание винилацетата 12 процентов и индекс текучести расплава 8 г/10 минут, и плотность 0,933 г/см3. Сравнительный полимер 6 является получаемой в расплаве смесью пластифицированного поливинхлорида (ПВХ) и газообразующего агента, поставляемой составителем. Этот материал имеет 35 процентов пластификатора (ди(2-этилгексил)фталат), плотность 1,19 г/см3 и твердость по Shore А 65. Сравнительный полимер 7 является получаемой в расплаве смесью ПВХ и газообразующего агента, получаемой путем физического объединения и экструдирования материалов.

Усадка при сжатии исследуется на образцах согласно ASTM D-395, способ В, тип 1. Твердость Shore А исследуют так, как описано выше. Таблица 3 представляет данные по усадке при сжатии и по твердости Shore А для полимеров 1 и 2, и сравнительных полимеров 3-7 при различных количествах включенного газообразующего агента.

Результаты указывают на то, что благодаря пенообразованию существует значительное улучшение в отношении усадки при сжатии и твердости гомогенных линейных полиэтиленов. Существует значительное уменьшение процента потерь в результате усадки при сжатии и твердости Shore А. Полученные свойства в отношении усадки при сжатии и твердости в некоторых случаях являются значительно лучшими для вспененных гомогенных линейных полиэтиленов, чем для современных материалов, используемых для прокладок в оболочках. Примеры 1-3 и 4-6 демонстрируют меньшую усадку при сжатии при комнатной температуре, чем сравнительные примеры 1*-6* и 8*. Примеры 1-3 и 4-6 демонстрируют более низкую усадку при сжатии при 60oС, чем сравнительные примеры 1*-8*. Примеры 1-3 и 4-6 демонстрируют более низкую твердость Shore А, чем сравнительные примеры 1*-4* и 7*. Хотя не все сравнительные примеры являются вспененными, сравнение по-прежнему является справедливым, поскольку требования для применений обычно представляют собой минимальное или пороговое значение, выше или ниже которого должны проявляться свойства материала. Кроме того, наиболее важное сравнение осуществляется между образцами вспененного гомогенно разветвленного по существу линейного полимера этилена и не вспененного линейного полимера этилена и не вспененного гетерогенно разветвленного линейного полимера этилена и вспененного гетерогенно разветвленного линейного полимера этилена.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕОЛОГИЧЕСКИ МОДИФИЦИРОВАННЫЕ ПОЛИОЛЕФИНЫ | 1997 |

|

RU2184749C2 |

| ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ИЗ СМЕСЕЙ ПОЛИЭТИЛЕНА | 1994 |

|

RU2158280C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, СПОСОБНЫЕ К СШИВАНИЮ | 1996 |

|

RU2173324C2 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМОВАНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, СПОСОБ ФОРМОВАНИЯ И ФОРМОВАННЫЕ ИЗДЕЛИЯ | 1995 |

|

RU2161167C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАМИНАТА | 1996 |

|

RU2178437C2 |

| КОВЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ С ИСПОЛЬЗОВАНИЕМ ГОМОГЕННО РАЗВЕТВЛЕННОГО ПОЛИМЕРА ЭТИЛЕНА | 1998 |

|

RU2188265C2 |

| ГАЗОФАЗНАЯ ПОЛИМЕРИЗАЦИЯ ОЛЕФИНОВ (ВАРИАНТЫ) | 1994 |

|

RU2139296C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ СОПОЛИМЕРОВ ЭТИЛЕНА И АЛЬФА-ОЛЕФИНОВ, КОМПОЗИЦИЯ СОПОЛИМЕРОВ ЭТИЛЕНА И АЛЬФА-ОЛЕФИНОВ | 1994 |

|

RU2113443C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ И СОДЕРЖАЩИХ ИХ СМЕСЕВЫХ КОМПОЗИЦИЙ | 1997 |

|

RU2179558C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ С ВЫСОКОЙ ТЕПЛОСТОЙКОСТЬЮ, НИЗКИМ СОДЕРЖАНИЕМ ЭКСТРАГИРУЕМЫХ ГЕКСАНОМ ВЕЩЕСТВ И РЕГУЛИРУЕМЫМ МОДУЛЕМ УПРУГОСТИ | 1995 |

|

RU2171263C2 |

Изобретение относится к вспененным прокладкам и способу их формования. Вспененная прокладка содержит, по меньшей мере, один гомогенно разветвленный полимер этилена и, по меньшей мере, один газообразующий агент. Полимер имеет плотность от 0,85 до 0,93 г/см3, молекулярно-массовое распределение Мw/Mn от 1,5 до 2,5 и индекс распределения короткоцепочечных разветвлений - больший, чем 50%. Полученные прокладки являются особенно пригодными для использования при герметизации контейнеров с пищевыми продуктами и жидкостями и не привносят вкуса и/или запаха в упакованный продукт, что является особенно полезным в применениях для упаковки пищевых продуктов. 2 с. и 10 з.п. ф-лы, 3 табл.

| Устройство для базирования листов перед резкой | 1975 |

|

SU512871A1 |

| Композиция для получения вспененного полиолефина | 1973 |

|

SU526631A1 |

| СПОСОБ ПЕРЕМЕЩЕНИЯ ПОДВИЖНОГО ОРГАНА ПО НАПРАВЛЯЮЩИМ | 0 |

|

SU342750A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2002-02-20—Публикация

1997-02-21—Подача