Изобретение относится к области металлургии и может быть использовано при производстве стали в электродуговой печи.

Известен способ выплавки стали в электродуговой печи (Морозов А.Н. Современное производство стали в дуговых печах. Челябинск, Металлургия, 1987, с. 128-129), предусматривающий использование в период разогрева и плавления металлошихты факела дверных и комплекса стеновых газокислородных горелок. В процессе плавки горелки применяются одновременно с использованием энергии электрических дуг.

Основным назначением топливо-кислородных горелок является интенсивный разогрев и плавление шихты в "холодных" зонах рабочего пространства печи. В условиях современного электросталеплавильного производства их задачей рассматривается обеспечение одновременного (без существенного отставания) темпа расплавления шихты в центральной и периферийной частях ванны.

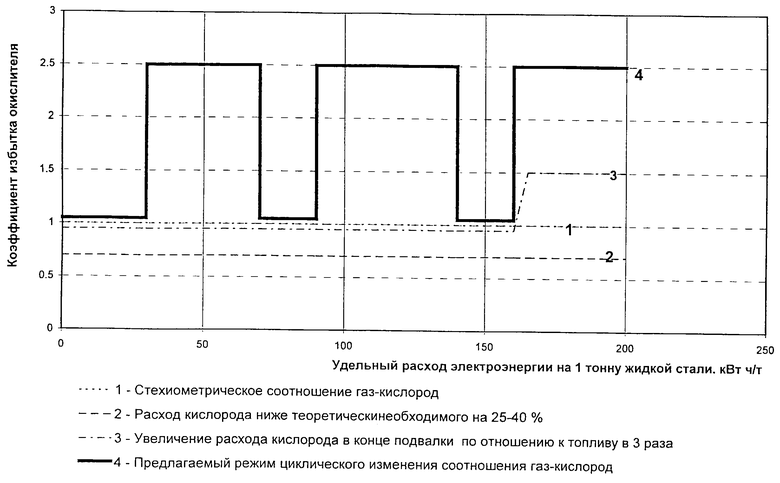

Известные решения энергообеспечения газокислородного факела предусматривают ряд вариантов использования горелок в устанавливаемом на плавку, стабильном по ее ходу режиме: при теоретически необходимом для полного сгорания топлива расходе кислорода (стехиометрическом соотношении топливо-кислород), в два раза превышающем расход газа; при расходе кислорода ниже теоретически необходимого примерно на 25-45% и при существенном избытке по ходу плавки.

Использование режима энергообеспечения факела горелок с неизменным (заданным, постоянным) соотношением энергоносителей в течение всего цикла их работы характеризуется рядом недостатков. В условиях применения теоретически необходимого (стехиометрического) соотношения газ-кислород процесс горения в замкнутом, заполненном металлошихтой пространстве печи отличается низким коэффициентом использования топлива из-за смешения составляющих факела. Дожигание продуктов частичного сгорания факела происходит за пределами рабочего пространства печи, определяя увеличение тепловых потерь с технологическими газами и являясь причиной перегрева конструкций газоотводящего тракта печи.

При подаче через горелку кислорода меньше теоретически необходимого негативные стороны вышерассмотренных показателей факела усугубляются. Использование факела с постоянно обеспечиваемым значительным избытком окислителя (кислорода) вызывает развитие процесса пылеобразования и угара металла с соответствующим снижением выхода годного металла.

Общим недостатком рассмотренных вариантов стабильного по ходу работы горелок энергообеспечения факела является отсутствие оптимального соотношения в составе количества топлива и окислителя в зависимости от изменения требований температурного режима нагреваемой металлошихты, ее качества и состояния расплавления. При этом темп плавления шихты и плавки в целом не удовлетворяет требованиям современного электросталеплавильного производства.

Наиболее близким по технической сущности к предлагаемому способу является способ выплавки стали с использованием стеновых газокислородных горелок, преимущественный период работы которых обеспечивается в стехиометрическом режиме и с увеличением расхода окислителя О2 по отношению к расходу топлива - CH4 до 3-х раз на завершающей стадии периода плавления второй порции металлошихты, загружаемой в подвалку. Увеличение окислительной способности факела реализуют для снижения температуры отходящих из печи газов в газоотводящем тракте дуговой печи и ликвидации перегрева его конструкций (Зубарев А.Г. Интенсификация плавки. М., Металлургия, 1972, с.36).

К недостаткам прототипа относится недостаточно эффективный процесс выплавки стали в электродуговой печи, т.к. подавляющий цикл работы горелок осуществляется в неизменном (стехиометрическом) режиме без учета изменения состава металлошихты, стадий ее разогрева и расплавления. Управление качеством факела осуществляется только на завершающей стадии плавления шихты.

Задачей, на решение которой направлено настоящее изобретение, является разработка способа, обладающего повышенной эффективностью, процесса выплавки стали в электродуговой печи за счет ускорения темпа плавления металлошихты, высокой производительности дуговой печи в целом при одновременном повышении экономичности использования топлива в рабочем пространстве печи и снижении теплопотерь с отходящими технологическими газами по ходу цикла термообработки шихты газокислородным факелом.

Поставленная задача решается тем, что в известном способе выплавки стали в электродуговой печи, включающем периоды завалки металлошихты, ее разогрева и плавления с применением в периоды разогрева и плавления шихты энергии электрических дуг и энергии факела газокислородных горелок, расход кислорода которых по ходу плавки изменяют в сторону увеличения по отношению к теоретически необходимому его расходу для сжигания топлива, в процессе плавления металлошихты осуществляют подвод энергии к электрическим дугам с удельной мощностью в диапазоне от 300 до 450 кВт•ч на тонну расплава, а к газокислородным горелкам осуществляют подвод энергии мощностью в пределах 7-23% от удельной мощности энергии, подаваемой к электрическим дугам, при этом осуществляют циклическое по ходу плавки дополнительное увеличение содержания кислорода в факеле газокислородной горелки по отношению к его исходному количеству, при этом включение газокислородных горелок производят после подвода энергии к электрическим дугам удельной мощностью 5-15 кВт•ч/т расплава, а увеличение содержания кислорода в факеле производят после подвода энергии к электрическим дугам удельной мощности в диапазоне 20-45 кВт•ч на тонну расплава, сохраняют такой режим на протяжении подвода энергии к электрическим дугам удельной мощности в диапазоне 40-70 кВт•ч на тонну расплава, а последующие циклы увеличения содержания кислорода в факеле реализуют после очередного подвода энергии к электрическим дугам удельной мощности в диапазоне 20-45 кВт•ч на тонну расплава.

Возможны и другие варианты осуществления способа, согласно которым необходимо, чтобы:

- по мере увеличения теплосодержания шихты при обработке ее факелом газокислородной горелки длительность цикла ее работы с повышенным расходом кислорода увеличивали бы на 10-30% по отношению к предыдущему аналогичному периоду;

- по мере увеличения введенной в печь энергии увеличивали бы окислительную способность факела;

- содержание кислорода в факеле изменяли бы по ходу проведения любого (каждого), осуществляемого циклично режима его энергообеспечения.

Изобретение обладает новизной, что следует из сравнения с прототипом, изобретательским уровнем, так как явно не следует из существующего уровня техники и осуществимо в практических условиях высокоинтенсивного сталеплавильного производства при помощи существующих средств производства.

Принципиальная схема термообработки металлошихты газокислородным факелом согласно изобретению в сравнении с известными решениями схематично представлена на чертеже.

Сущность способа выплавки стали в электродуговой печи поясняется следующим.

Требования современного высокоинтенсивного темпа электроплавки (при обеспечении производительности электродуговой печи 0,8-1,0 млн т стали в год или при достижения производства 24-25 плавок/сут) диктуют необходимость использования энергии, подводимой к электрическим дугам удельной мощностью в диапазоне от 300 до 450 кВт•ч на 1 т расплава с одновременным использованием 30-70 кВт•ч на одну тонну расплава альтернативной энергии, например от газокислородных горелок, обеспечивая ее в количестве от 7 до 23% от удельной мощности энергии, подводимой к электрическим дугам.

В практике электросталеплавильного производства включение газокислородных горелок в работу производят после выдержки определенной паузы от начала плавления металлошихты, определяемой периодом подвода энергии к электрическим дугам удельной мощностью в диапазоне 5-15 кВт•ч на тонну расплава от начала включения дуги, при этом рабочее пространство печи с шихтой прогревается, что позволяет обеспечить самопроизвольное воспламенение факела при включении газокислородных горелок.

Начальный этап работы газокислородных горелок осуществляют при постоянном режиме энергоснабжения факела, например при стехиометрическом соотношении природного газа (СН4) к кислороду (O2) или с определенным (на 20-30%) избытком в нем кислорода. Развитие факела в заполненном шихтой рабочем пространстве сдерживается, но в результате его воздействия в период отработки 20-45 кВт•ч/т электрической удельной мощности дуги в относительно холодной шихте образуются локальные высокотемпературные зоны плавления. Вследствие неполного сгорания газа при его неудовлетворительном смешении с О2 и окислении железа содержащимися в продуктах сгорания CO2 и Н2О с образованием СО и H2 окислительная способность атмосферы, заполняющей зону плавления, резко снижается и темп плавления затормаживается.

Продолжительность нагрева шихты в указанном режиме менее длительности ввода в печь 20 кВт•ч/т удельной мощности электроэнергии не позволяет образовать в массе шихты высокотемпературную зону плавления. При отработке более 45 кВт•ч/т удельной мощности электроэнергии сдерживаемый уменьшающимся окислительным потенциалом заполняющей зону плавления газовой среды темп плавления не позволяет обеспечить интенсификацию плавки факелом используемого состава. Указанный диапазон 20 - 45 кВт•ч/т получен экспериментальным путем.

Переход на цикл работы газокислородных горелок с увеличенным, по отношению к предыдущему, расходом кислорода позволяет, повышая окислительный потенциал газовой среды в зоне плавления, обеспечить развитие процесса окислительного плавления металлошихты, характеризующегося ускоренным темпом. Часть кислорода при этом расходуется на дожигание продуктов полураспада газа (топлива), а основная часть - на окисление компонентов шихты. Энергетическое обоснование ускоренного темпа окислительного плавления определяется энергией, выделяемой в результате развития окислительных реакций с железом и углеродом. В период, ограниченный длительностью ввода в ванну печи 40-70 кВт•ч/т удельной мощности электроэнергии, повышенный расход кислорода практически не успевает вызвать существенного угара металла и сокращения выхода годного расплава. При достаточном содержании углерода в шихте первоначально окислившееся железо в значительной части восстанавливается.

При отработке менее 40 кВт•ч/т удельной мощности энергии дуги не достигается формирование импульса для обеспечения ускоренного темпа плавления металла. При использовании более 70 кВт•ч/т удельной мощности развивается активизация процесса пылеобразования и угара металла.

Использование той или иной степени избытка кислорода в факеле в рассматриваемых условиях определяется качеством и составом шихты. Увеличенное содержание кислорода целесообразно использовать при загрязнении шихты органическими соединениями, при обработке крупногабаритного лома с повышенной плотностью и при использовании лома с повышенным содержанием углерода. Целесообразность последующей термообработки с возвратом к изначальному, характеризующемуся ограниченным избытком кислорода режиму работы газокислородных горелок определяется последовательным затормаживанием (сдерживанием) темпа плавления металла по мере снижения содержания углерода в зоне контакта факела с шихтой и снижением энергетического потенциала реакции обезуглероживания. Рассматриваемые условия характеризуются понижением температуры технологических газов вследствие затухания активности химических реакций и увеличением интенсивности пылеобразования.

Длительность периода вторичного цикла использования факела газокислородных горелок с ограниченным окислительным потенциалом, а также периодичность последующих циклов повышения содержания в нем кислорода определяется уже изложенными выше условиями.

По мере увеличения теплосодержания шихты при обработке ее факелом длительность окислительного периода увеличивается на 10-30% по отношению к предыдущему аналогичному периоду. Это вызвано снижением доли теплового потока, передаваемого от факела, работающего в режиме энергообеспечения, близком к стехиометрическому, вследствие прогрева шихты и уменьшения перепада температур между факелом и нагреваемым металлом, и значительного увеличения доли тепла, вносимого от химических реакций окисления. Увеличение последующего окислительного периода на 10% рекомендуется применять при использовании в металлургическом переделе "тяжелого" лома, 30%-ное увеличение при использовании легковесного габаритного лома.

Увеличение окислительного потенциала факела в последующем окислительном цикле обосновывается расширением площади контакта факела и нагреваемой шихты, приводящего к увеличению объемов выделения продуктов окисления (СО и H2). Увеличение окислительного потенциала факела в количественном выражении регламентируется вышеперечисленным составом шихты.

В зависимости от требований конкретного сталеплавильного производства (качества металлошихты, ее состава, энергообеспечения плавки и т.д.) содержание кислорода в факеле (его окислительную способность) может организованно изменяться в ту или иную сторону по ходу обеспечения каждого из вышеперечисленных режимов использования факела.

Использование управляемого режима окислительного потенциала газокислородного факела в процессе периода нагрева и плавления шихты позволяет интенсифицировать темп расплавления металлошихты (сократить ее длительность), расположенной (распределяемой) в периферийных "холодных" зонах рабочего пространства печи и плавки в целом, обеспечить современные требования энергоснабжения высокоскоростного темпа электродугового плавления. При этом достигается совершенствование технико-экономических показателей технологического процесса за счет увеличения производительности печи.

Длительность использования факела в новых, управляемых условиях его энергоснабжения не изменяется.

Реализация предлагаемого режима энергоснабжения плавки легко осуществимо в практических условиях за счет совершенствования системы управления работы комплекса газокислородных горелок любой конструкции.

Контроль эффективности использования изменяемого окислительного потенциала факела обеспечивается с помощью определений температуры и запыленности технологических газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2001 |

|

RU2220210C2 |

| Способ выплавки стали в дуговой сталеплавильной печи | 1985 |

|

SU1312104A1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ (ВАРИАНТЫ) | 2013 |

|

RU2516248C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 2013 |

|

RU2539890C1 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| МНОГОСОПЛОВОЙ НАКОНЕЧНИК УСТРОЙСТВА ДЛЯ ПЛАВЛЕНИЯ | 1999 |

|

RU2186294C2 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| Способ выплавки стали в двухванной печи | 1987 |

|

SU1544811A1 |

| СПОСОБ ПОДОГРЕВА МЕТАЛЛИЧЕСКОГО СКРАПА | 2013 |

|

RU2552807C1 |

Изобретение относится к области металлургии и может быть использовано при производстве стали в электродуговой печи. Способ выплавки стали в электродуговой печи включает периоды завалки металлошихты, ее разогрева и плавления с применением энергии электрических дуг и энергии факела газокислородных горелок, расход кислорода в которых по ходу плавки изменяют в сторону увеличения по отношению к теоретически необходимому его расходу для сжигания топлива. В процессе плавления металлошихты осуществляют подвод энергии к электрическим дугам с удельной мощностью от 300 до 450 кВт•ч/т расплава. К газокислородным горелкам осуществляют подвод энергии мощностью в пределах 7-23% от удельной мощности энергии, подаваемой к электрическим дугам. При этом осуществляют циклическое по ходу плавки дополнительное увеличение содержания кислорода в факеле газокислородной горелки по отношению к его исходному количеству. Включение газокислородных горелок производят после подвода энергии к электрическим дугам мощностью 5-15 кВт•ч/т расплава. Увеличение содержания кислорода в факеле производят после подвода энергии к электрическим дугам с удельной мощностью 20-45 кВт•ч/т расплава, сохраняют такой режим на протяжении подвода энергии к электрическим дугам с удельной мощностью 40-70 кВт•ч/т расплава. Последующие циклы увеличения содержания кислорода в факеле реализуют после очередного подвода энергии к электрическим дугам удельной мощностью 20-45 кВт•ч/т расплава. Технический результат - повышение эффективности процесса выплавки стали за счет ускорения темпа плавления шихты, снижение теплопотерь с отходящими газами, увеличение производительности, повышение экономичности использования топлива. 3 з.п. ф-лы, 1 ил.

| ЗУБАРЕВ А.Г | |||

| Интенсификация электроплавки | |||

| - М.: Металлургия, 1972, с.36 | |||

| СПОСОБ СЖИГАНИЯ ПРИРОДНОГО ГАЗА В КИСЛОРОДЕ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135602C1 |

| Способ ведения плавки в дуговой сталеплавильной печи | 1974 |

|

SU497343A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 0 |

|

SU360372A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

2003-12-27—Публикация

2001-12-21—Подача