Предлагаемое изобретение относится к области энергохимико-металлургического производства и может быть использовано для переработки руды, углеводородного сырья и отходов с последующей сепарацией, восстановлением и рафинированием любых металлов и неметаллов с получением углеводородов и химических продуктов, для выработки электроэнергии, химической и тепловой энергии, а так же для производства, транспортировки и хранения энергоносителей.

[1] В качестве первого аналога предлагаемого изобретения принят способ, запатентованный в США (патент US4363832). Этот способ позволяет в форме (тигле) из продуктов реакции самораспространяющегося высокотемпературного синтеза создавать металлическую трубу с покрытием на внутренней поверхности из оксидной керамики. Данный способ использует поле центробежных сил с ускорением, примерно, 69g.

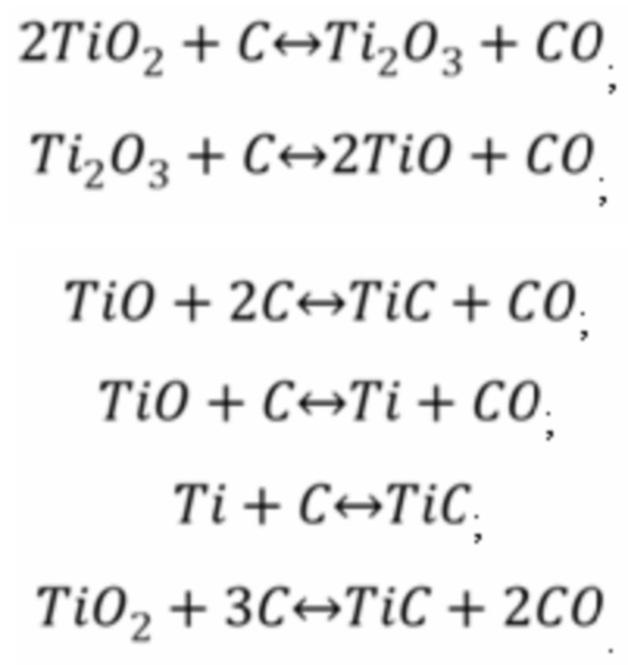

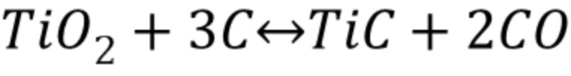

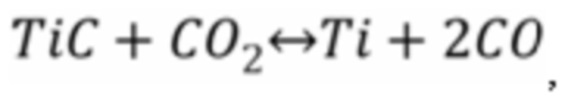

[2] В качестве второго аналога предлагаемого изобретения принят способ руднотермической выплавки шлаков и восстановления металлов. Для разделения оксидов титана, железа и других примесных элементов, входящих в состав титановых концентратов, в широком промышленном масштабе используется восстановительная руднотермическая электроплавка этих концентратов, в результате которой большая часть оксидов железа восстанавливается до металла, а оксиды титана и часть примесных элементов переходят в шлак.

[3] В качестве третьего аналога предлагаемого изобретения принят способ для карботермического восстановления металлов из оксидного сырья, плавильным плазмотроном. Это плазмотрон обратной полярности, где электрическая дуга замыкается на расплав металла, восстановленного из оксидного сырья.

[4] В качестве четвертого аналога принят способ плавления на обратной полярности, разработанный в ИЭС им. Е.О. Патона. Особенность способа заключается в том, что применяются два источника питания. Один источник питания - для непрерывного поддержания дежурной дуги, горящей между внутренним электродом, являющимся катодом и соплом плазмотрона, являющимся анодом, другой источник служит для питания основной дуги, горящей между анодом и переплавляемым металлом, являющимся катодом. Использование сопла в качестве анода для основной дуги позволяет исключить влияние тока обратной полярности основной дуги на внутренний катод, тем самым обеспечивается его хорошая стойкость, а его малый диаметр обеспечивает устойчивое горение дежурной дуги на токах 2-5 А.

При малых расходах плазмообразующего газа (0,2-0,8 л/мин) анодное пятно основной дуги размещается внутри канала сопла, а сжатие столба дуги на открытом ее участке и вблизи катода обеспечивается защитным газом, так же как и при плавлении на прямой полярности.

[5] В качестве пятого аналога изобретения принят кембриджский процесс прямого электрохимического восстановление TiO2 в расплавленном CaCl2. Реакция восстановления титана производиться при 950°С в закрытом электролизере, заполненном инертным газом на катоде, выполненном из твердого TiO2, тогда как окисление анионов кислорода происходит на графитовом аноде с выделением CO2.

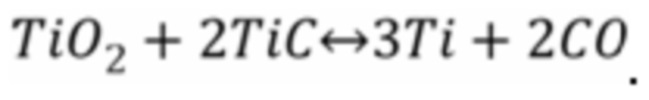

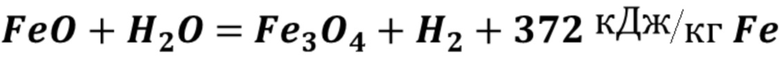

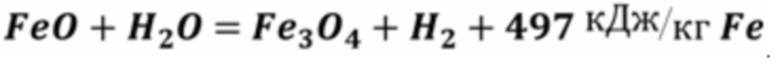

[6] В качестве шестого аналога изобретения принято производство водорода, осуществляемое железопаровым способом: Fe3O4+CO ↔ 3FeO+CO2, Fe3O4+H2 ↔ 3FeO+H2O, за счет многоступенчатого перехода, где КПД достигает 63 %.

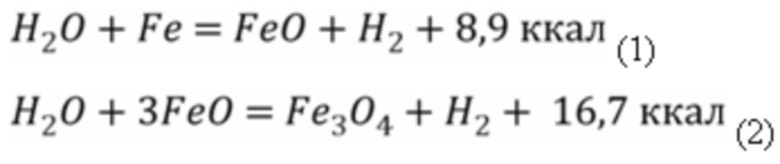

[7] Железопаровой способ применяется многие десятилетия, где водород восстанавливается железом и его закисью:

При температуре 700 °С процесс протекает с достаточной скоростью, достигая содержания водорода в 63 % по первой и соответственно 41 % по второй реакции. Пар при этом используется не полностью, а сернистые соединения руды с паром образуют сероводород и другие соединения. Сульфид железа, реагируя с паром и водородом, образует водород содержащий CO2, CO, CH4 и H2S.

[8] В качестве седьмого аналога изобретения принят австралийский процесс производства водорода, использующий железную руду, через которую прогоняют природный газ при температуре 600 ÷ 1000°С, где размер частиц руды находится в пределах 0,1 ÷ 10 мм, производя 2000 м3 водорода для которого требуется 27 кг железной руды. Руда, выступая в роли катализатора, видоизменяется и становится более пригодным продуктом для восстановления. Недостатком австралийского процесса является необходимость устранения углерода для восстановления реакционной способности рудного катализатора.

[9] В качестве восьмого аналога изобретения принят жидкометаллический пиролиз для производства водорода, который был предложен Д. Тайрером в 1931 году. Это пиролиз метана в расплаве железа, но до практических испытаний предложение не дошло. Последние работы в этой области описывают протекание пиролиза при расходе газа 50 мл/мин, где выход по водороду составляет 78 %. Для получения водорода данным методом применяется жидкий свинец или олово с участием твёрдых частиц (SiC; Al2O; NiMo/Al2O3). Пиролиз успешно протекает в жидком магнии при 700 °С, где конверсия метана достигает 30 %.

[10] В Калифорнийском университете для жидкометаллического пиролиза в качестве катализатора наиболее успешно был применён сплав 27 % Ni и 73 % Bi, где никель работает катализатором, а висмут растворителем. Полученный катализатор в 50 раз эффективнее расплава свинца и в 5 раз платины и никеля.

[11] Жидкометаллический пиролиз возможен с участием жидкого олова или свинца, где присутствует карбид кремния, позволяя производить процесс до полного распада метана при температуре от 600 до 900 °С.

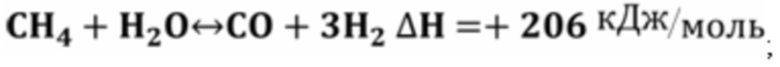

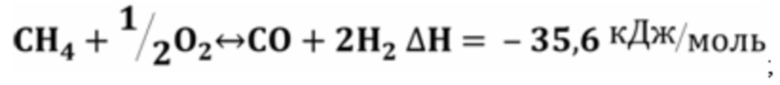

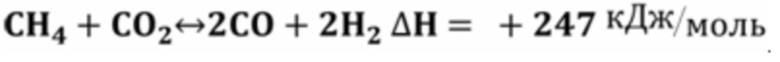

[12] В качестве девятого аналога изобретения принята автотермическая конверсия производства синтез-газа, которая сочетает в одном реакторе несколько реакций: паровая конверсия  парциальное окисление кислородом

парциальное окисление кислородом  углекислотная конверсия

углекислотная конверсия

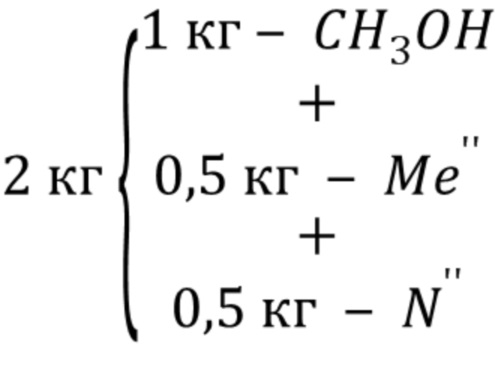

[13] В качестве десятого аналога изобретения принят пароуглекислотная конверсия для производства метанола, где участвует смесь газов CH4, H2O, CO2 в соотношении 1:3,3:0,24 превращаясь на никелевом катализаторе при 860° в синтез-газ.

[14] В качестве одиннадцатого аналога изобретения приняты водородные тепловые электростанции (ВТЭС), для реализации процесса по выработке электроэнергии используется сжигание водорода.

[15] В качестве двенадцатого аналога изобретения приняты топливные элементы, позволяющие вырабатывать до 20 мВт и более электроэнергии использующие водород в качестве топлива.

[6] В качестве тринадцатого аналога изобретения принята пароуглеродная конверсия производства водорода, где протекает реакция паров воды и углерода C + H2O = CO + H2 при 1000 °С производя водяной газ, который в дальнейшем поступает на производство метанола.

[16] В качестве четырнадцатого аналога изобретения принят метод получения потоком элементарных частиц различных соединений вещества, которые включают, например, радиационно-термический крекинг тяжелых нефтей, метод электронно-лучевой обработки высокомолекулярных соединений, метод “Petrobeam”, радиационно-волновой крекинг (РВК), метод сверхвысокочастотного (СВЧ) облучения вещества, включающий вихревой эффект Ранка.

[17] К методу облучения относится и процесс получения метанола из природного газа под действием лазерного излучения, где работают фотохимические процессы. Стадия активации метана кислородом с последующей диссоциацией связи углерод-водород составляет 230 кДж/моль, а конверсия метана с гидроксильным радикалом составляет 23 кДж/моль, что на порядок меньше и происходит под действием лазерного облучения. Переработка углеводородного сырья, облучаемого потоком элементарных частиц, позволяет на порядок снижать энергозатраты по сравнению с термическими способами. Современные физико-химические методы переработки тяжелой нефти подтверждают эффективность использования радиационно-волнового излучения для разделения межатомных и молекулярных связей вещества. Направленный поток элементарных частиц вызывает ионизацию любой среды, включая газы, жидкости или минералы, что приводит к изменению структуры и свойств вещества. В молекулах нагретого сырья связи обрываются из-за резонансных колебаний, где на выходе образуются облегчённые молекулы. Использование облучения вещества с вихревым эффектом Ранка позволяет примерно на порядок снизить энергозатраты, по сравнению с термическими технологиями.

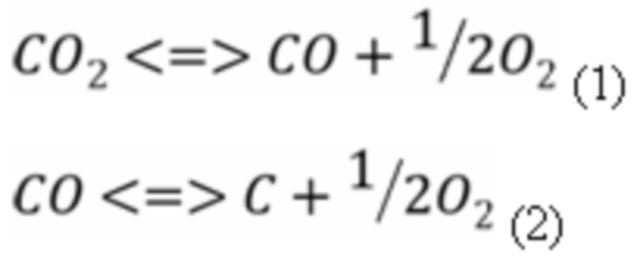

[18] В качестве пятнадцатого аналога принимается реакция Будуара позволяющая из монооксида углерода производить диоксид углерода и графит при заданной температуре по реакции 2CO → CO2 + C. Данная реакция экзотермична при всех температурах и позволяет в различных производственных процессах уменьшать количество газовой фазы вещества.

[19] В качестве шестнадцатого аналога представлены тепловые насосы, которые используются в схемах тепловых электростанций, где вода рассматривается, как наилучший хладагент. На воде создан высокотемпературный тепловой насос по проекту ANR “PACO”.

[20] Тепловые насосы используются при передаче тепловой энергии от менее нагретой среды к более нагретой, которая все больше используются на ТЭЦ.

[21], [22] В качестве семнадцатого аналога представлены двигатели Стирлинга, работающие по замкнутому циклу, которые используется для совершения работы, используясь, например, в качестве насосов для перекачки вещества или для получения электрической энергии. Работа двигателя Стирлинга, обеспечивается за счёт тепловых труб, которые можно использовать с любым источником тепловой энергии. Благодаря чему система с двигателем Стирлинга становится многотопливной. Принцип действия тепловых труб заключается в переносе тепла, находящегося в замкнутом пространстве, веществом с фазовым переходом.

[17] В качестве восемнадцатого аналога представлена технология получения метанола из природного газа под действием лазерного излучения. В основу технологии положены фотохимические процессы, позволяющие на порядок снизить энергозатраты при активации метана молекулярным кислородом, за счёт гидроксильного радикала.

[23] В качестве девятнадцатого аналога принят процесс производства магния, где печь состоит из реактора, промежуточной и конденсационной камеры, а обогрев производится элементами сопротивления. Шихта загружается в реактор через шлюзовой затвор, где восстановление магния протекает в атмосфере водорода, при 1600 °C и давлении 3 кПа. Остатки от восстановления выгружаются из реактора через колосниковую решетку и шлюзовой затвор. Пары магния поступают в промежуточный конденсатор, охлаждаясь до 900°C для фильтрации через падающий слой порошка из шихты на котором конденсируются примеси. Далее, пары магния поступают в конденсационную камеру, где при 650 °C конденсируются в жидкость на холодных внутренних стенках труб, подсоединенных к вакуумной системе. Трубы попеременно нагревают для оплавления осевших кристаллов магния, который стекает в тигель, помещенный в электрическую печь. Суммарный расход электроэнергии при производстве магния этим способом с учетом производства ферросилиция достигает 18 кВт⋅ч/кг.

[24] В качестве двадцатого аналога принят метод электротермического восстановления алюминия перспективнее электролизного, поскольку он расходует в два с половиной раза меньше электроэнергии.

[25] Процесс электролизного восстановления алюминия затрачивает 15 кВт⋅ч (57,6 Мдж) электроэнергии на килограмм производимого алюминия, а при электротермическом восстановлении затраты составляют 6 кВт⋅ч (22,5 МДж).

[26] Эффективным вариантом, является процесс восстановления алюминия в плазме природным газом, где при карботермическом восстановлении, выход алюминия приближается к 100%.

[27] Близким техническим решением, в качестве прототипа принят способ по патенту РФ №2524036, где жидкая фаза металла, поступая в тигель, подогревается в окислительной или восстановительной атмосфере, при этом в расплаве протекают химические реакции и продукты реакции разделяются по плотностям, уходя из зоны реакции в разные стороны под действием центробежных и гравитационных сил, а основной металл кристаллизуется в слиток на внутренней части тигля. Лёгкие примеси вытесняются на поверхность расплава. Для их удаления слиток переворачивают и сливают вместе с расплавом, тяжёлые примеси уходят на периферию слитка, с которого в дальнейшем удаляются различными методами.

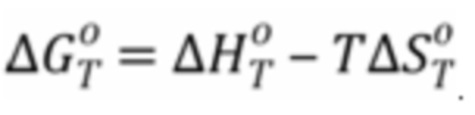

Предлагаемое изобретение решает задачи восстановления, рафинирования и разделения химических веществ из руды, с участием углеводородов и сопутствующих соединений, где используя плазмохимические реакции, электролиз и крекинг, позволяющие при меньших затратах энергии разрушать атомно-молекулярные связи этих соединений и на выходе синтезировать жидкие топлива, сформировать твердый остаток в виде диска, где металлы и неметаллы по его объему разделяются по плотностям, а также производить энергию на электростанциях за счет выделяемого в процессе водорода и кислорода, где образующееся тепло возвращается на производства, а произведенные вещества и энергоноситель уходят на рынок сбыта и к потребителю при температуре окружающей среды, при этом необходимое охлаждение конденсатора при производстве энергии обеспечивается потоком воды предварительно отдающей излишки тепла реагентам шихты и потоком углекислого газа возвращаемого из контура потребления энергии при температуре окружающей среды, где в контуре производства далее углекислый газ используют для повторной переработки. Процесс переработки вещества и выработки энергии протекает в замкнутом объеме производственного контура без выбросов тепловой энергии в окружающую среду за счет транспортировки вещества, где произведенные промышленные продукты остаются внутри контура и в дальнейшем, перед тем как идти за его пределы, служат аккумуляторами тепловой энергии. Предлагаемый способ решает задачу значительного снижения потерь при выработке энергии и энергозатрат, при переработке руды и углеводородов за счет объединения этих участков производства в единую систему и за счет дополнения термокаталитических реакций электролизом и фотохимическими реакциями, протекающими под действием облучения вещества электронами, ионами, фотонами и другими частицами. Процессы каталитического разделения и синтеза используют руду в качестве постоянно возобновляемого катализатора, а протекаемые параллельно металлургические процессы используют углеводороды в качестве восстановителей металлов из соединений этой руды. Объединенный процесс производства энергии с получением энергоносителей, газо-нефтепереработкой и с процессом металлургии позволяет за счет облучения вещества частицами плазмы снизить, как минимум на порядок, потребление энергии, по сравнению с энергией необходимой на проведение этих процессов раздельно.

Для сохранения максимального количества энергии и предотвращения её потерь в окружающую среду, процесс производства энергии, переработки руды с углеводородами, производством энергоносителя, а так же процесс потребления энергии, производятся одновременно и связываются между собой. Для этого все процессы заключаются в пространстве двух или более контуров и связываются трубопроводами поставки энергоносителя и возврата хладагента. Для переработки вещества используется производственный контур, который соединен трубопроводами, передающими энергоноситель и хладагент, с контуром потребления, где расходуется энергоноситель. Внутри производственного контура имеются участки производства энергии, дробления, подготовки вещества, металлургии, сепарации, синтеза метанола, которые объединенные в единую систему.

На участке производства электроэнергии две и более электростанции объединяются в единую систему, позволяя вырабатывать электроэнергию от внешних источников и позволяя работать на водороде, полученном внутри контура с целью максимально возможной стабильности проведения процесса, выработки энергии и переработки вещества.

Предлагаемое изобретение решает задачу повышения энергоэффективности работы оборудования и расширение его технических возможностей по разделению, восстановлению и синтезу химических веществ, за счёт снижения энергозатрат, сокращения производственного цикла, совмещения различных процессов, уменьшения габаритов оборудования, повышения скорости и экологичности производства.

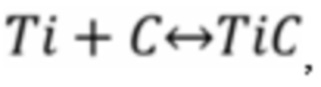

Поставленные задачи достигаются тем, что способ плазменно-дугового электролитического центробежного конвертирования (ПДЭЦК) для производства металлов, неметаллов и энергоносителей заключается в том, что нагреваемые в тигле реагенты, состоящие из химических соединений металлов руды, углеводородов и воды, представляющих шихту, образующую падающей поток и перемещаемую по шахте, которая далее плавится за счет электродуги, горящей на электродах, образующей плазму, запитанную от энергоустановки, электромагнитных полей, облучения потоками элементарных частиц, электролиза, диссоциации и центробежных сил вращения под действием тигельной турбины, ректификационной колонны, конденсационных стержней, шлюзовых затворов, а так же электромагнитных полей соленоида, восстанавливаются в определенном объеме до металлов и шлаков, формируя слиток доскообразной формы, с образованием химических соединений в виде газов, которые в аппарате синтезируются в углеводородные продукты, отличающийся тем, что перед плавлением крупнокусковые руды и твердые углеводороды дробятся в воде до мелких частиц и смешиваются, образуя шихту, а жидкие и газообразные углеводороды в стехиометрическом составе добавляются к ней перед плавлением, поступая в зону горения плазмы, где образуется ванна расплава, в которой протекают химические реакции восстановления за счет углерода, водорода и монооксида углерода, которые усиливаются электролизом, а образующиеся газовые соединения образуют синтез-газ, из которого в аппарате синтезируют метанол, после восстановления металлов ванна расплава в потоке плазмы сплошной струёй сливается во вращающуюся тигельную турбину, где произведенные реагенты под действием вращения в поле высокого тяготения разделяются по плотностям, формируя слиток в виде диска, обеспечивая по его объему сепарацию химических веществ, разделяя их по плотностям, где восстановленный металл смещается на периферийную поверхность диска, а шлаки смещаются к центру вращения. Реагенты шихты поступают по горизонтальной шахте в зону горения дуги и плазмы, одновременно пополняясь продуктами реакций предшествующей плавки, а так же газообразными и жидкими углеводородами, где во время перемещения диссоциирует на сажистый углерод и водород, вступающий в реакцию с оксидами металлов и восстанавливая их с образованием монооксида углерода, который также производит восстановление до двуокиси углерода, а поступая в зону плавления, при температуре горения плазмы, где температура превышает две тысячи градусов Цельсия, восстановление металла из соединений производится только за счет углерода с образованием монооксида углерода, где водород создает защитную среду, предотвращая обратную реакцию окисления восстановленного металла, образуя совместно с угарным газом синтез-газ, из которого на выходе полученная смесь газов выкачивается за пределы зоны плавления и направляется на участок производства синтеза в аппарат метанола, где плазма, образуя из реагентов расплав, в начальный период времени горит над зеркалом ванны расплава, а после образования заданного объема расплава плазма с электродом, выполняющим роль анода, погружается в расплав, позволяя осуществлять процесс электролиза с химическим восстановителем металлов и диссоциацией соединений, а затем сливаемый расплав постоянно облучается элементарными частицами плазмы, позволяя с наименьшими энергозатратами разрушать межатомномолекулярные связи вещества, разрыв которых усиливается за счет вращения расплава в турбине и воздействия на его вещество поля высокого тяготения, где эффект разрыва межатомномолекулярных связей усиливается за счёт сжатия струи расплава и потока плазмы, электромагнитным полем соленоида, при этом повышение напряжённости электромагнитного поля, приводит к сжатию потока плазмы и повышению температуры, что увеличивает скорость перемещения атомов и молекул внутри расплава и способствует более интенсивному разрыву связей, что переводит вещество в сверхкритическое высокотемпературное состояние, не позволяя ему испаряться, за счёт обжатия электромагнитным полем, которое сохраняется в сверхкритическом высокотемпературном состоянии и далее под действием вращения, начинает расширяться и терять температуру под действием кинетической энергии вращения, а химические элементы за счёт различной плотности, начинают отделяться друг от друга, создавая эффект высокоскоростной сепарации, где на периферию слитка выжимается более плотное вещество, а к центру наименее плотное вещество, при этом идет процесс зонной очистки расплава, где тяжелые металлы кристаллизируются в гарнисаж на внешнем диаметре, а легкие шлаки вытесняются в расплав на внутренний диаметр слитка, в зону обогрева расплава плазмой. Перевод вещества струи расплава в высокотемпературное состояние производится на небольшой период времени в диапазоне 0,1÷0,01 сек для разрыва связей, под воздействием фотоэффекта созданного потоком элементарных частиц в поле высокого тяготения, который аналогичен эффекту Ранка, позволяя из сложных веществ получать более простые по составу вещества, со значительно меньшими энергозатратами, при этом разрыв связей происходит на некотором отдалении от электродов плазмотрона, не позволяя воздействовать на вещество электродов действием сверхвысоких температур, а для получения сверхвысоких температур в падающей струе расплава, которые в обычных условиях любое вещество переводят в пар, возможно, в зоне вокруг струи, производить усиление обжатия струи дополнительным отдельным электромагнитным полем, а так же воздействовать на неё лазерным, электронно-лучевым, радиоактивным и сверхвысокочастотным излучением. Процесс восстановления металлов в ванне расплава и получение неметаллов ускоряется за счет диссоциации веществ при повышенной температуры, а так же под воздействием вакуума, где восстановителями для оксидов металлов служат твердые, жидкие и газообразные углеводороды, замешиваемые в руду в стехиометрическом составе, которые под действием плазмы диссоциируют на реагенты образующие синтез-газ, из которого в аппарате синтезируют метанол, где вещество минералов разделяется в тигле за счет восстановления, а затем в тигельной турбине за счет гравитационного поля высокого тяготения, образуя металлы и неметаллы, включающие соединения, состоящие из оксидов, карбидов, фторидов или нитридов, где процесс устроен таким образом, что из расплава в одну сторону идёт кристаллизация чистого металла, а в другую сторону идёт вытеснение не металлических примесей, включая газовые, тем самым, предотвращая обратную реакцию их взаимодействия, а при восстановлении и диссоциации металлов и неметаллов из смеси руды и углеводородов, восстановителями металлов служит водород, углерод и угарный газ образующиеся в результате диссоциации углеводородов, где для конверсии углеводородов, служат руды являясь катализаторами ускоряющими реакции и снижающие энергозатраты, при этом обратные реакции окисления металлов предотвращаются за счет выделения восстановителей водорода, углерода и угарного газа.

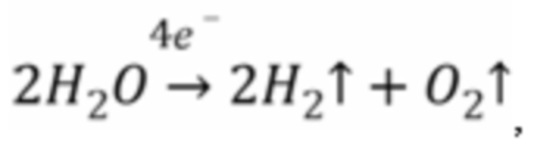

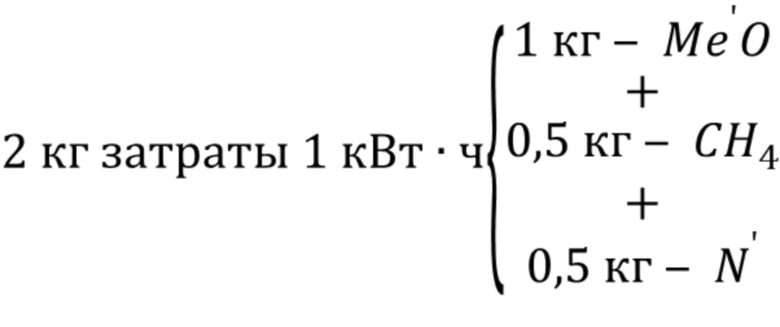

Способ плазменно-дугового электролитического центробежного конвертирования (ПДЭЦК) для производства металлов, неметаллов и энергоносителей заключается в том, что нагреваемые в тигле реагенты, состоящие из химических соединений металлов руды, углеводородов и воды, представляющих шихту, образующую падающей поток и перемещаемую по шахте, которая далее плавится за счет электродуги, горящей на электродах образующей плазму запитанную от энергоустановки, электромагнитных полей, облучения потоками элементарных частиц, электролиза, диссоциации и центробежных сил вращения под действием тигельной турбины, ректификационной колонны, конденсационных стержней, шлюзовые затворы, а также электромагнитных полей соленоида, восстанавливаются в определенном объеме до металлов и шлаков, формируя слиток доскообразной формы, с образованием химических соединений в виде газов, которые в аппарате синтезируются в углеводородные продукты, включая использование в процессе производства теплоэнергетические установки вырабатывающие электроэнергию и тепло, а так же объекты потребления энергии, куда по трубопроводам поступает вещество и возвращаются продукты реакции, отличающийся тем, что процесс выработки электроэнергии и тепла объединён с процессом переработки вещества, поставки вещества потребителю энергии в виде жидкого энергоносителя по трубопроводу с обратным возвратом части вещества от потребителя в виде хладагента по трубопроводу, образуя замкнутую систему переработки вещества и энергии, где восстановление и диссоциация металлов и не металлов, включая синтез метанола ускоряется и требует значительно меньшего количества энергии за счет одновременного проведения реакции, сепарации, синтеза и выработки энергии, где для производства электро- и тепловой энергии, используется комбинированная энергоустановка, включающая основные агрегаты электростанций на базе АЭС, ВТЭС и ТЭ собранных в единый комплекс, куда поступает выделяемый водород и кислород от химико-металлургического процесса переработки вещества, где направляется на сжигание для выработки тепла и электроэнергии, в свою очередь выделяемое тепло, электроэнергия и вода от энергоустановки, поступают на участок проведения плазмохимического процесса и на участок синтеза метанола. Процесс производства и потребления энергии, восстановления металлов, неметаллов, диссоциации сложных соединений на более простые соединения совмещен с процессом синтеза химической продукции и подготовки шихты в единый процесс переработки энергии и вещества, где производится пересечение технологических цепочек всех производственных участков, заключенных в производственном контуре и всех участков заключенных в конутре потребления, в которые входят все необходимые исходные компоненты при температуре окружающей среды и из которых выходят за границу контура реагенты и продукты реакции, при температуре окружающей среды, где выделяемое тепло от любого вида производства внутри контура идет на нагрев входящих реагентов, а забираемый холод идет на охлаждение пара энергоустановок и производственное оборудование, при этом из производственного контура в контур потребления, энергоноситель в виде метанола поступает по трубопроводу, выходя за границу контура при температуре окружающей среды, а из контура потребления возвращается хладагент в виде газообразного углекислого газа, двигаясь за пределами контура потребления, при температуре окружающей среды, хладагент, поступая в контур производства, используется для охлаждения пара энергоустановок и метанола покидающего производственный контур и далее подогреваясь углекислый газ идет на образование плазмы, синтез метанола или диссоциацию для получения углерода и кислорода, при этом одновременно из входящих реагентов производится восстановление металла, синтезируются химические соединения, идёт сжигание водорода на энергетическом оборудовании, то есть система работает как единое целое, где процессы управляются компьютерной программой с участием автоматизированной системы управления. Вся высвобождаемая тепловая энергия за счет экзотермических реакций, горения водорода и термоядерных реакций перераспределяются внутри производственного контура для нагрева вещества, за счет тепловых трубок и тепловых насосов, где излишки тепла преобразуются в механическую и электрическую энергию за счет двигателей Стирлинга, направляемую на поддержание горения дуги и работу механизмов оборудования, образуя замкнутый цикл производства, где в результате на выходе в виде продукта образуется кольцевой слиток и новые химические соединения, включая метанол, направляемый в контур потребления, для производства энергии, в результате преобразования которого обратно возвращается хладагент, в виде углекислого газа, охлаждающий энергетическое оборудование и далее поступающий в повторную переработку, для синтеза метанола и производства углерода и кислорода, позволяя приблизить энергозатраты на выходящие продукты близко к теоретическим энергозатратам, химические элементы входящих в состав энергоносителя включаются в схему с повторной переработкой, позволяя более полно перерабатывать реагенты и разделять их до элементарных молекул, где углерод, является основным восстановителем металлов, а водород и кислород основными реагентами для сжигания в энергоустановках, таким образом, эти химические элементы по круговому замкнутому циклу поступают в любые устройства внутри производственного контура и контура потребления, за счет этого система по компьютерной программе и АСУ может регулировать любое заданное количество реагентов, необходимых для протекания различных реакций позволяющих производить оптимальное количество металлов, неметаллов и энергоносителей, одновременно с протеканием процессов производства металлов, неметаллов и энергоносителей идут процессы дополнительного производства углерода и водорода связанные с железопаровой конверсией, диссоциации углекислого газа в плазме, диссоциацией метана внутри руды и в расплаве металлов за счет жидкометаллического пиролиза, которые протекают во время перемещения руды, от момента попадания внутрь корпуса печи, до момента плавления, что позволяет произвести полное разложение метана на водород и углерод, где реакция диссоциации завершается проходом метана через плазму, что позволяет использовать процесс для основного производства водорода и углерода в больших количествах, плазма выполняет роль нагревателя, образует расплавы из входящих рудных реагентов, которые служат эффективными катализаторами для диссоциации входящих углеводородных реагентов, позволяя производить их деление на более простые соединения с наименьшими энергозатратами, где одновременно высокой скоростью производится водород и углерод, в свою очередь являющихся восстановителями металлов из руды, а также плазма выполняет роль источника потока элементарных частиц, которые воздействуя на межатомномолекулярные связи вещества, разрушают их с наименьшими затратами энергии. В ходе реакции на выходе идут газовые потоки, содержащие различное количество CH4; O2; H2; H2O; CO и CO2, которые по ходу движения продолжают вступать между собой в реакции, где все зоны проведения указанных реакций разделены, позволяя осуществлять автотермическую реакцию синтез-газа, который расходуется на синтез метанола и производство энергии, где шихта состоящая из руды служит катализатором деления углеводородов для синтеза метанола, а шихта содержащая углеводороды после деления на составляющие, служит восстановителями для производства металлов из руды, где в ходе процесса осуществляются автотермические реакции, где не требуется осуществлять операцию восстановления катализатора, так как руда автоматически обновляется, что значительно упрощает процесс, где поддержание автотермической реакции в ходе процесса, осуществляется за счёт возможности регулирования температуры, давления и объёма реагентов, под действием компьютерной программы и АСУ, перенаправляя вещество на различные производственные участки внутри контура, соответственно подбирая время плавления заданного объема шихты, влажности, степень диссоциации вещества, количество реагентов и другие параметры, возможно, добиться режима, при котором с наименьшими энергозатратами может восстанавливаться максимальное количество металла, неметалла и синтезироваться максимальное количество энергоносителя, во время плавления из шихты через газовую фазу, устраняются все ядовитые химические элементы, улавливаясь на охлаждаемых фильтрах, и отделяются от расплава восстановленного металла с неметаллами, который далее сливается и делится на составляющие в турбине, формируя диск, где во внешней части скапливаются все тяжелые металлы, включая редкозёмы и металлы платиновой группы, а летучая часть вещества, переходя в газообразную фазу, разделяется на фракции при конденсации, за счёт различной температуры кипения, включая магний, цинк, мышьяк, которые совместно с синтез-газом образуют поток, проходящий через фильтр из падающих частиц руды на котором оседают твёрдые частицы, включая сажистый углерод, далее очищенный поток, поступает в ректификационные колонны, где в каждой колонне установлены конденсационные стержни, на которых конденсируется вещество, имеющее более высокую температуру кипения, конденсационные стержни, которых два и более, попеременно нагреваются, позволяя сливать вещество в отдельные тигли, из которых конденсат, состоящий из различных веществ удаляется через сепараторы, поступая на Рынок, а шлаки снова возвращаются в повторный процесс плавления, при этом очищенный поток синтез-газа и легкокипящие примеси, по трубопроводу поступает в сепаратор, разделяется на основные газы, откуда синтез-газ идёт на производство энергоносителя, разделенные примеси поступают на Рынок. В итоге работы производится кольцевой слиток, содержащий чистые металлы, без примесей включая углерод, а после кристаллизации слитка и прекращения вращения турбины слиток извлекается через шлюзовые затворы, далее отделение чистого металла от тяжелых и легких примесей, вмороженных в его контур, производиться электролизом, механической резкой, дроблением или химическим травлением, где дополнительное снижение энергозатрат при производстве металлов и неметаллов, включая энергоносители, достигается за счет использования водорода и кислорода, извлекаемых в ходе разделения вещества, сжигаемых на энергоустановках, производя дополнительную электроэнергию и тепло направляемые обратно в процессе, при этом значительное снижение энергозатрат достигается при использовании всего тепла выделяемого на энергоустановках для подогрева реагентов поступающих на металлургическое и химическое производство, а также дополнительное снижение энергозатрат достигается за счет передачи энергоносителя к месту потребления при температуре окружающей среды, откуда возвращается углекислый газ, также при температуре окружающей среды, который на входе в производственны контур выполняет функции хладагента, охлаждающего энергоустановки и далее в подогретом состоянии поступает на синтез энергоносителя или проходит через плазму образуя реагенты, которые также поступают на синтез энергоносителя или производство углерода и кислорода, при этом энергоустановки не используют сжигание органического вещества в виде сложных соединений, при котором низкий выход тепловой энергии и высокий выход токсичных соединений, где в качестве энергоустановки наиболее выступает объединенный комплекс, состоящий из оборудования классической АЭС, ВТЭС и ТЭ, где для сжигания в качестве топлива используется только водород, при этом термоядерный реактор АЭС в ходе процесса работает на постоянной мощности, которая находится в диапазоне от 1 до 50 % от общей мощности энергоустановки, а дополнительная мощность энергии, сглаживая пульсации при потреблении энергии, неизбежные в результатах осуществления процесса, производится за счет сжигания водородного топлива на ВТЭС и ТЭ, получаемого из перерабатываемого сырья, таким образом, образуется схема переработки тепла и электроэнергии вырабатываемой энергоустановкой в металлы, неметаллы и энергоносители, где вся вырабатываемая энергия преобразуется в вещество, представляющие металлы, неметаллы и энергоносители, которые могут храниться неограниченное время, позволяя перерабатывать все виды рудного и углеводородного сырья в готовую, высококачественную продукцию, где энергоноситель в виде метанола или синтетической нефти, накапливается на объекте производства и при необходимости транспортируется потребителю по трубопроводам, где из него извлекается водород, с помощью которого производится необходимая энергия и обратно транспортируется углекислый газ, то есть при использовании данной схемы, практически весь объём рудного и углеводородного сырья преобразуется в металлы, неметаллы и энергоноситель, которые направляются потребителю и на Рынок, с получением более высокой прибыли. Углеводороды перерабатываются на водород, где при его сжигании производят наибольшее количество энергии, а так же углерод, который поступает на рынок в качестве полезного материала, при этом из реагентов шихты, состоящих из руды, воды и углеводородов синтезируется энергоноситель в виде жидкого топлива, имеющего на Рынке в три раза большую стоимость, чем газообразное топливо, которое требует значительно меньших затрат на хранение и транспортировку потребителю, а подведение тепловой энергии и её преобразование осуществляется внутри производственного контура, где на вход подаются реагенты при температуре окружающей среды, а на выход поступают продукты, так же имеющие температуру равную температуре окружающей среды, повышая упорядоченность системы с уменьшением энтропии, делая процесс ПДЭЦК энергетически малозатратным, где на энергоустановках производящих электроэнергию внутри производственного контура сжигается только водород, в виду самой высокой его энергоэффективности и в результате горения образуется вода, которая как ценное сырье поступает на Рынок, а часть образованной воды используется как хладагент и сырьё для производства энергоносителей, при этом углерод, который сейчас сжигается на классических электростанциях, используется в качестве восстановителя реагентов, готового продукта поступающего на Рынок и в качестве сырья для производства электродов плазматрона, которые автоматически меняются в процессе плавления, для этого используется процессор углерода, где протекает реакция Будуара 2CO ↔ CO2 + C, откуда углерод, в виде чешуйчатого, нитевидного или пластинчатого графита поступает в накопитель, а за счёт плазмы из углекислого газа извлекается заданный объем кислорода и угарного газа, где производится его диссоциация по реакции CO2 → CO + 0,5O2, далее полученный кислород расходуется на автотермическую реакцию образования синтез-газа, сжигание или другие необходимые реакции.

Устройство плазменно-дугового электролитического центробежного конвертирования (ПДЭЦК) содержит расходуемый плазмотрон, состоящий из графитового катода и анода, источник электропитания, выпрямитель, реагенты шихты, включающие соединения руды, углеводородов и воды, восстановители в виде твердых частиц, жидкостей или газов, тигель, тигельную турбину, линии движения, электрододержатель, вакуумный насос, дробилка шихты, вакуумную камеру, горизонтальную и вертикальную шахты, шнек, поршень, патрубок, иглу, фильтр, накопитель, шток, привод, турбинные лопатки, электрод, соленоид, индуктор, электромагнитное поле, плазма, производственный контур, контур потребления, конденсатор, трубопроводы, контакты, сопло, тигельную турбину, ванна расплава, компрессоры, трубопроводы, энергоустановки, включающие атомные электростанции (АЭС), водороднотепловые электростанции (ВТЭС) и топливные элементы (ТЭ), тепловые насосы (ТН), тепловые трубки (ТТ) и двигатели Стирлинга (ДС), компрессор, опорную плиту, задвижку, аппарат синтеза, производящий химические продукты включая метанол, отличающееся тем, что для плавления реагентов создается смесь частиц руды и углеводородов, в виде шихты, которая подается под факел плазмотрона по горизонтальной шахте, под торец центрального катода и трубчатого анода, являющихся электродами плазмотрона, где зажигается дуга, горящая на внутренней поверхности электродов с её вращением, внутри которых формируется плазма, создающая ванну расплава на которую при погружении замыкается анод, а расплав выполняет функцию катода, производя электролиз расплава, где на ванну расплава подключается отрицательный полюса от выпрямителя и источника питания, а ванна расплава после восстановления металлов за счет открытия задвижки сливается в виде струи во вращающуюся тигельную турбину, которая раскручивается струёй газа из метана, где падающая струя расплава облучается потоком элементарных частиц плазмы, переводя расплав в сверхкритическое высокотемпературное состояние за счет обжатия струи электромагнитным полем соленоида, далее перегретый расплав расширяется и сепарируется за счет вращения тигельной турбины, где тяжелые химические элементы двигаются к периферии, а легкие химические элементы к центру вращения, образуя кольцевой дисковый слиток, после сплавления расходуемого электрода слиток и шлак извлекается из разборной тигельной турбины и слиток поступает на электролиз. Днище опорной плиты, где образуется ванна расплава, выполнено с донным отверстием в виде сужающегося конуса и перекрывается задвижкой для выпуска расплава и повторного накопления шихтой освободившегося пространства, для повторного набора ванны расплава, в которой дополнительное повышение температуры плазмы производится за счет электромагнитного поля соленоидов, которое охватывает внутреннее пространство ванны расплава, позволяя более интенсивно производить восстановление металлов и диссоциацию соединений, влияя на протекание химических реакций и количество восстанавливаемого, диссоцируемого и синтезируемого вещества, которое участвует в производстве энергии и в виде энергоносителя метанола по трубопроводу направляется на переработку в контур потребления для производства энергии вдали от производственного контура, откуда из контура потребления возвращается по трубопроводу в виде хладагента - углекислого газа, для охлаждения продуктов производства и повторного вовлечения в переработку, а вокруг выпускаемой струи расплава, находящейся между опорной плитой и тигельной турбиной размещается отдельный соленоид, создающий более мощное электромагнитное поле воздействия на плазму и вещество, а также размещаются лазеры, электронно-лучевые пушки или магнетроны, дополнительно облучающие вещество струи расплава, тигельная турбина приводиться во вращение метановой струёй газа, поступающей на турбинные лопатки закрепленные на тигельной турбине, позволяя отказаться от использования привода и обеспечивать охлаждение тигельной турбины и расплава и позволяя одновременно диссоциировать метан, на углерод и водород, захватываемый вакуумным насосом, где углерод оседает на падающих частицах в вертикальной шахте и направляется как восстановитель для восстановления металлов в расплаве шихты, а водород направляется на синтез метанола, образуя с угарным газом, который в свою очередь образован слиянием углерода и кислорода за счет восстановления оксидов металлов, образуя синтез-газ, при этом процесс плавления проводится в вакуумной камере, которая откачивается через патрубок вакуумным насосом, ускоряя процесс восстановления металла и диссоциацию веществ, где летучие частицы металла и газовые продукты реакции при выходе из патрубка улавливаются фильтром из падающих частиц шихты и далее поступают в ректификационные колонны, оседая на нагреваемых стержнях и оседая в отдельных тиглях выполняющими роль ловушки-холодильника для конденсации и кристаллизации паров металлов, включая магний, цинк, марганец, серу, углерод, фосфор и другие, более летучие соединения, поступают в сепаратор, разделяющий вещества на различные химические элементы. В зону горения дуги для образования плазмы подается газовый углеводородный восстановитель, включая метан, этан, пропан или пиролизный газ, которые при диссоциации в электродуге на сажистый углерод и водород восстанавливают оксиды металлов, а так же в качестве плазмообразующего газа подается углекислый газ, который диссоциирует на монооксид углерода и кислород, при этом монооксид углерода восстанавливает металлы, а кислород обеспечивает протекание автоматических реакций при взаимодействии с метаном, паром и углекислым газом с образованием синтез газа, который направляется в специализированный аппарат, где производится синтез метанола, где образуемое тепло синтеза экзотермической реакции, плазмы и горения водорода направляется на подогрев реагентов и производство пара, для выработки электроэнергии, работу компрессоров и механизмов, включая вращение дробилки шихты, при этом процесс завершается формированием дискового слитка. Схема ПДЭЦК объединена в единую систему участков производства энергии, плавления, восстановления металлов и неметаллов, ограниченную в границах производственного контура, который в свою очередь, через трубопроводы с энергоносителем и хладагентом связан с контуром потребления, где энергоноситель - метанол преобразуется в водород из которого производится энергия и углекислый газ, который возвращается в производственный контур для охлаждения продуктов реакций и пара, далее нагреваясь, поступает на повторную переработку, включая образование метанола, углерода и кислорода, образуя единую конструкцию и позволяя одновременно производить из исходных рудных и углеводородных реагентов, газообразные продукты реакции, синтезируемые в метанол и твердый остаток в виде дискового слитка с одновременным производством перегретого пара, используемого для вращения паровой турбины, генератора вырабатывающей электроэнергию для поддержания горения электродуги плазмы, подогрева реагентов, привода механизмов и компрессоров, чтобы снизить себестоимость производства металлов и неметаллов, включая энергоносители и хладагенты, за счет создания в этой схеме энергозамкнутого цикла в производственном контуре объединенным с контуром потребления, при этом используя в качестве пускового источника электроэнергии атомные электростанции или электростанции из возобновляемых источниках энергии, где процесс производства химических веществ становиться наиболее экологически чистым и менее энергозатратным. Устройство используется в качестве мусороперерабатывающего завода, где отходы пересекают линию производственного контура, при температуре окружающей среды, а внутри контура охлаждают воду, которая идет на охлаждение пара в конденсаторе, при этом по одной линии в ёмкость с водой поступают промышленные отходы, которые имеют подобный состав с промышленной рудой, являясь минералами, которые в своем составе в основном содержат кислород и который при переработке будет далее служить составляющим элементом в синтезируемом метаноле и воде, а по другой линии в ёмкость с водой поступают бытовые отходы, которые в основном содержат углеводороды, углерод и металлы, где углерод в основном содержится в бумаге, древесине, картоне и т.п., а углеводороды, содержатся в пластике, которые при переработке так же будут служить составляющими элементами в синтезируемом метаноле и воде, где далее рабочая схема с переработкой промышленных и бытовых отходов работает аналогично схеме, переработки обычной руды и углеводородов, где отходы так же представляют шихту и смешиваясь в дробилке поступают в вертикальную и горизонтальную шахту, а для продвижения отходов по горизонтальной шахте используется шнековый механизм или механизм, типа поршня проталкивающего вещество, при смешивании отходов в образующуюся шихту добавляются ископаемые углеводороды, поступающие по трубопроводу в горизонтальную шахту и замешиваются в шихту шнеком, жидкотекучие углеводороды, включают нефть, мазут или тяжелые отходы нефтепереработки, а твердые углеводороды подаются в шихту в виде угля, горючих сланцев, торфа, нефтеносных песков, по линии в ванну с водой, куда загружаются промышленные отходы и далее поступают в зону плавления сразу по нескольким шахтам, которых может быть две и более, где при подаче отходов по нескольким шахтам, происходит более равномерное выравнивание химического состава шихты, где производится в зоне плавления за счет поступления отходов с различным химическим составом по каждой шахте, а диаметр дробилки и шахты подбирается большим по площади, относительно хранилища транспортного средства, которое доставляет бытовые отходы на переработку, после плавления и слива порции расплава в турбину, формируется слиток, где содержатся восстановленные металлы и переплавленные металлы, находившиеся в бытовых отходах, например, медь, железо, алюминий, олово и т.п., при этом на внешнем контуре слитка будет сосредоточена медь, как наиболее плотный металл, которая содержит все сопутствующие драгметаллы, а далее с уменьшением плотности все остальные металлы и неметаллы и далее наиболее легкие твёрдые примеси, такие как оксид кремния, кремний и углерод на который для охлаждения слитка подаётся пар через сопло, за счет чего образуется водяной газ, являясь сырьём для производства метанола, а после извлечения слитка, дальнейшее разделение полученных веществ производится известными промышленными способами, которые включают электролиз, дробление, сепарацию, плавление и другие способы, при этом переработка бытовых и промышленных отходов ни чем не отличается от переработки обычной руды с добавлением угля, торфа, сланцев, нефтеносных песков и т.п. По аналогии с обычной шихтой, может перерабатывать плавающий мусор в океанах, который представляет из себя бытовые отходы и который будет собираться без его разделения, направляясь в дробилку для смешивания с любым грунтом содержащим оксиды металлов, при этом для создания рабочей шихты, к бытовому мусору будет добавляться ископаемая руда, находящаяся рядом с мусором, как источник кислорода, в качестве этой руды, со дна моря добывается песок, глина, галька и тому подобные соединения, которые замешиваются в бытовые отходы, поступая далее в шахту под действием прессующих механизмов для переработки в камере плавления, где в результате переработки будут получены металлы, неметаллы, метанол и вода, а при работе плавучей фабрики, мусорные плавающие острова будут рассматриваться в качестве плавающих рудников по добыче полезных ископаемых. Блок-схема работы устройства объединяет промышленный контур с контуром потребления в единую систему связанную между собой трубопроводами передающими энергоносители и хладагенты, где за границу промышленного контура и контура потребления, тепловая энергия расходуется в зависимости от его теплопроводности, а внутри промышленного контура на максимально близком расстоянии друг от друга размещены участки различных производств, границы которых пересекаются, так как они используют общие узлы и объединены для повторного использования вещества и энергии друг друга, где производится первичное и вторичное тепло и электроэнергия, энергоноситель, синтезируется метанол, производится приготовление шихты, восстановление и выплавка, при этом ввод исходного вещества внутрь контура, производится при температуре окружающей среды, при этом в контур не заходят водные потоки, линии сторонних электропередач и воздух, так как для выработки воды, энергии и воздуха, все компоненты содержатся в исходном веществе, что позволяет системе работать под водой или в космическом пространстве, откуда выход вещества производится при температуре окружающей среды в виде готовой продукции для Рынка, а именно металлов, неметаллов, включая энергоносители и воду, при этом передача энергоносителя обеспечивается по трубопроводу, а возврат хладагента осуществляется по другому трубопроводу при температуре окружающей среды, где все процессы, производимые в пределах границ контура, не несут тепловых потерь за счет передачи энергии в окружающую среду, кроме тепловых потерь, теряемых через границу контура, а при поддержании температуры, внутри контура, равной температуре окружающей среды эти потери устраняются, дополнительно для устранения потерь тепла используются тепловые насосы и тепловые трубки, собирающие энергию с внешней поверхности контуров и направляя полученное тепло для нагрева реагентов или на двигатель Стирлинга, что позволяет дополнительно вырабатывать механическую энергию, которая будет задействована для перемещения вещества внутри контуров, выработки электроэнергии или повышения-понижения температуры в заданной точке пространства внутри системы, позволяя дополнительно снижать энергопотери и производить продукцию с энергопотреблением, близким к теоретическому потреблению энергии. Вокруг или внутри производственного контура и контура потребления, возможно, размещать участки различного производства, включая машиностроение, металлургию, химию и т. п. производство, где необходимая энергия в виде тепла или электричества, а также вода и углекислый газ вырабатываются в контурах и могут быть использованы для нужд этого производства, например, углекислый газ, может в определённом объёме, потребляться пищевой промышленностью, а использование контура потребления, возможно, по аналогии с классической ТЭЦ, где во вне через клеммы подаётся вырабатываемая электроэнергия, а по тепловому трубопроводу за пределы контура передается тепло для обогрева помещений, где производственный контур, возможно, использовать для этих целей, при этом выходы контактов и тепловые трубопроводы размещаются в пределах определенного радиуса на которое, возможно, передавать электроэнергию и тепло без особых потерь. Устройство используется вблизи городов в качестве ТЭЦ, электростанций и мусороперарабатывающих заводов, которые не производят выбросов, следовательно, их размещение может быть в центре, вокруг которого может строиться город или промышленная зона, которая по окружности будет размещать металлургические, химические и машиностроительные заводы, использующие вещество и энергию производимую внутрь производственного контура, что решает задачу снижения энергозатрат при производстве металлов, неметаллов и энергоносителей, за счет размещения энергоустановок вырабатывающих электроэнергию внутри производственного контура, совместно с металлургическими, химическими и другими установками, в связи с тем, что энергоустановки всю вырабатываемую электроэнергию и тепло, расходуют на производство продукта, позволяя его вырабатывать на порядок больше, чем по классической схеме производства, это позволяет, примерно, в десять раз больше перерабатывать сырья, чем обычные электростанции, находящиеся на значительном расстоянии от того или иного производства, а также позволяет снижать энергозатраты при разделении межатомных и межмолекулярных связей, за счёт облучения вещества потоком элементарных частиц плазмы, с одновременным воздействием на разделяемое вещество гравитационным полем высокого тяготения, позволяя дополнительно снижать энергозатраты при облучении вещества, которые также могут снижаться на порядок, позволяя при той же мощности энергоустановки, перерабатывать в десять раз больше вещества, при этом в десять раз затрачивая меньше энергии на деление межмолекулярных связей, следовательно, общие энергозатраты, в пересчете на единицу продукции, могут быть снижены в сто раз.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

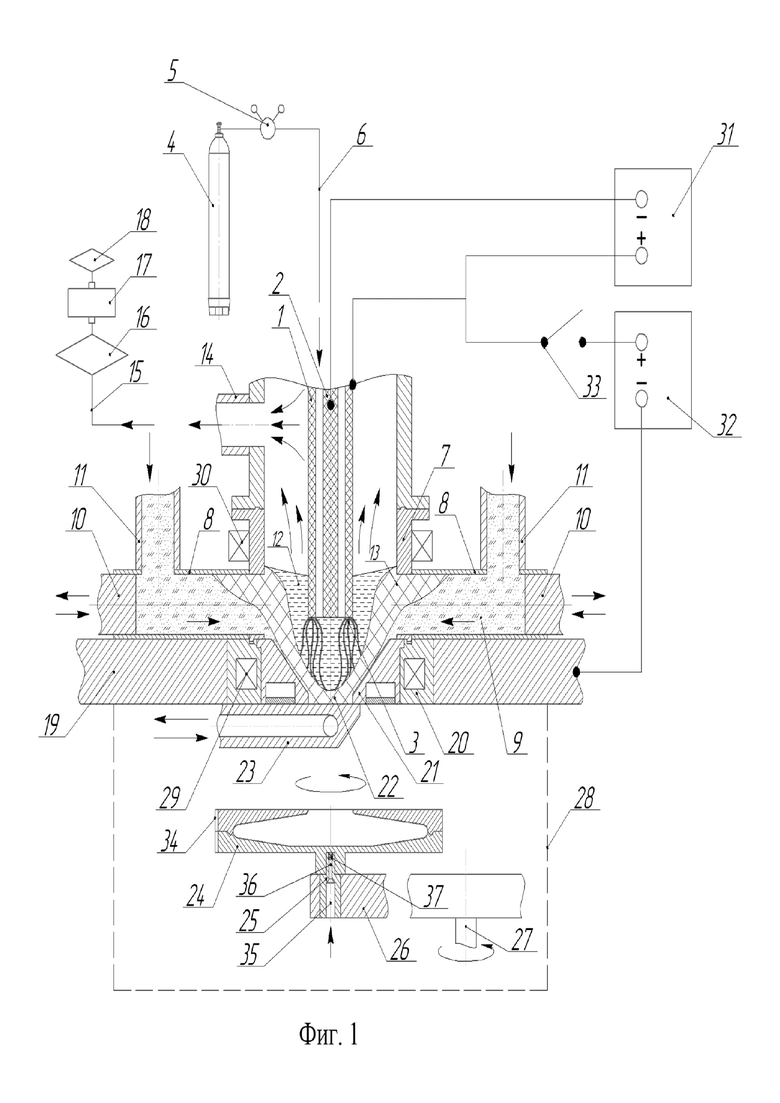

Фиг.1. Устройство плазменно-дугового электролитического центробежного конвертирования (ПДЭЦК).

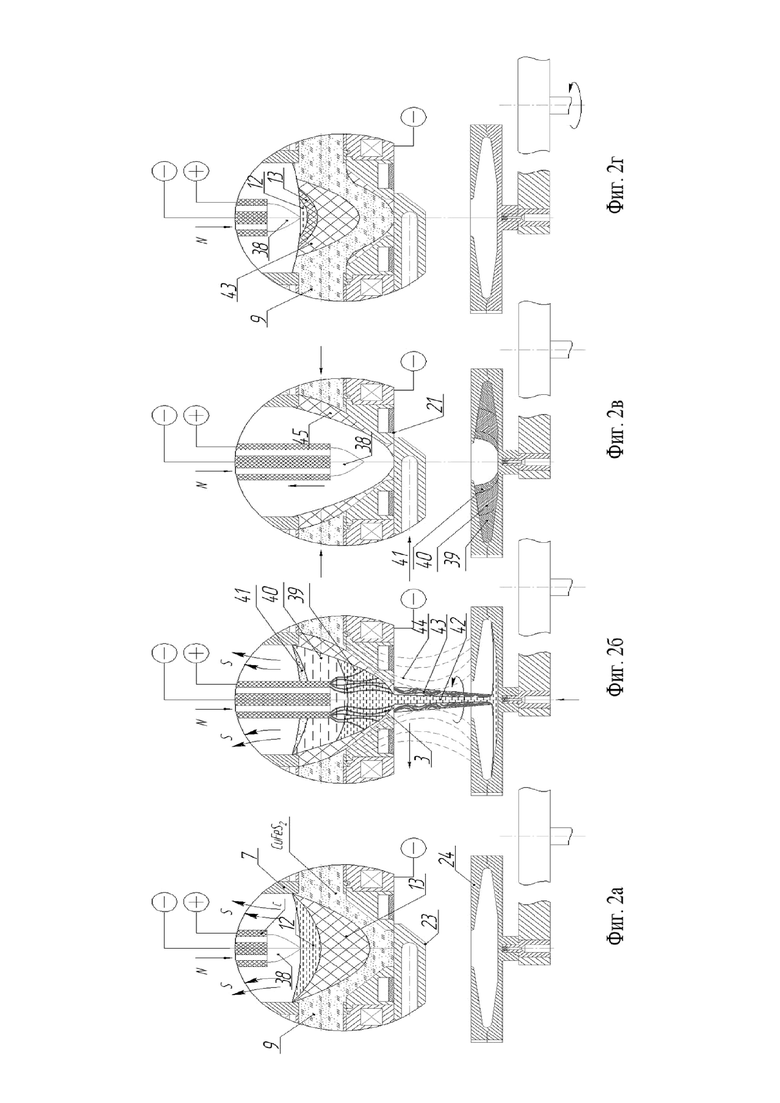

Фиг.2а, 2б, 2в, 2г. Этапы плавления шихты и восстановления меди из руды.

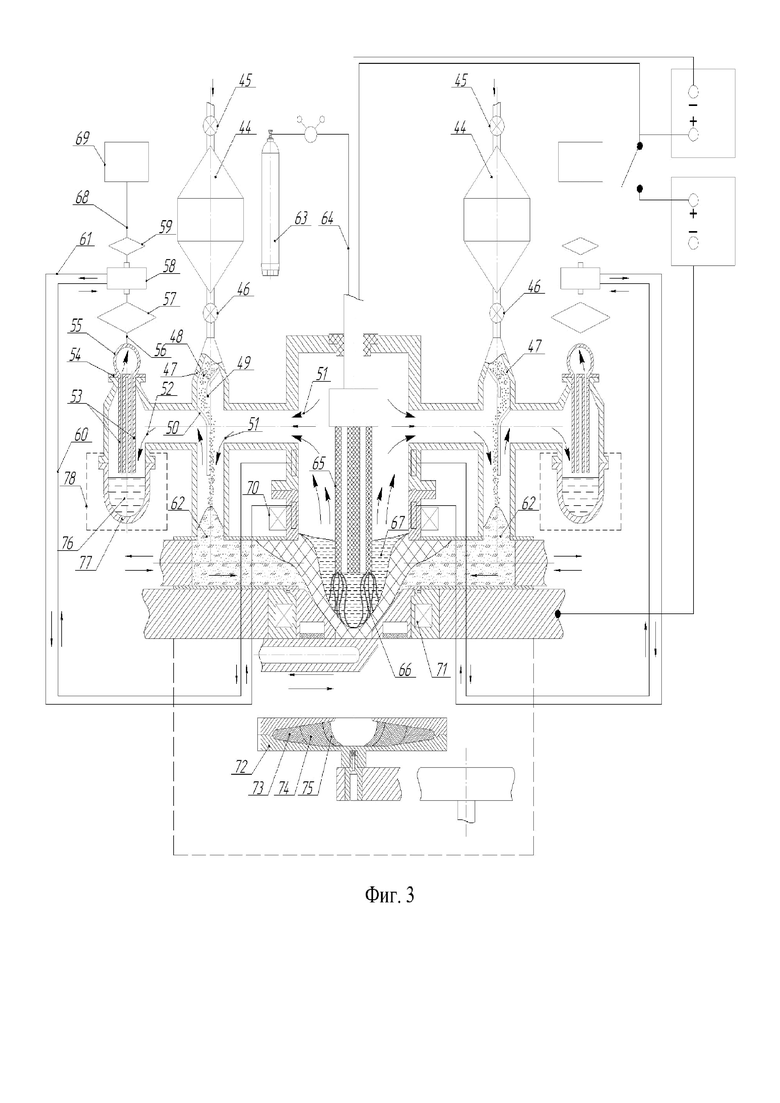

Фиг. 3. Модификация установки ПДЭЦК для производства магния.

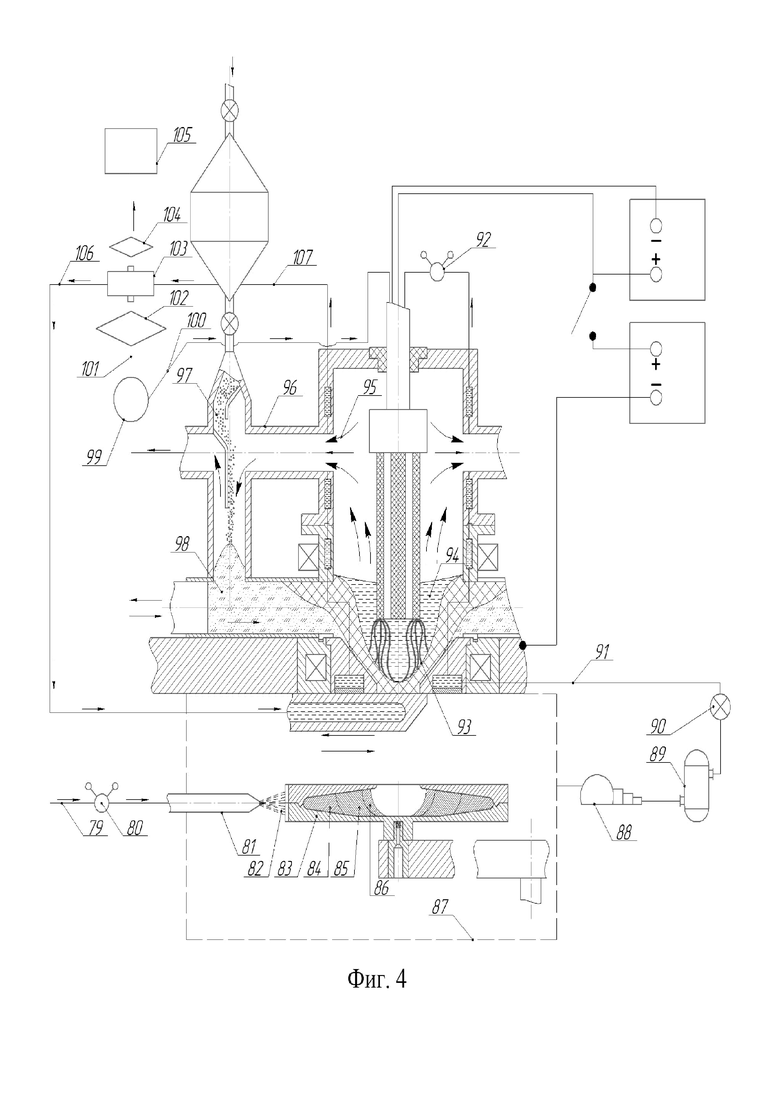

Фиг. 4. Схема установки ПДЭЦК для производства алюминия.

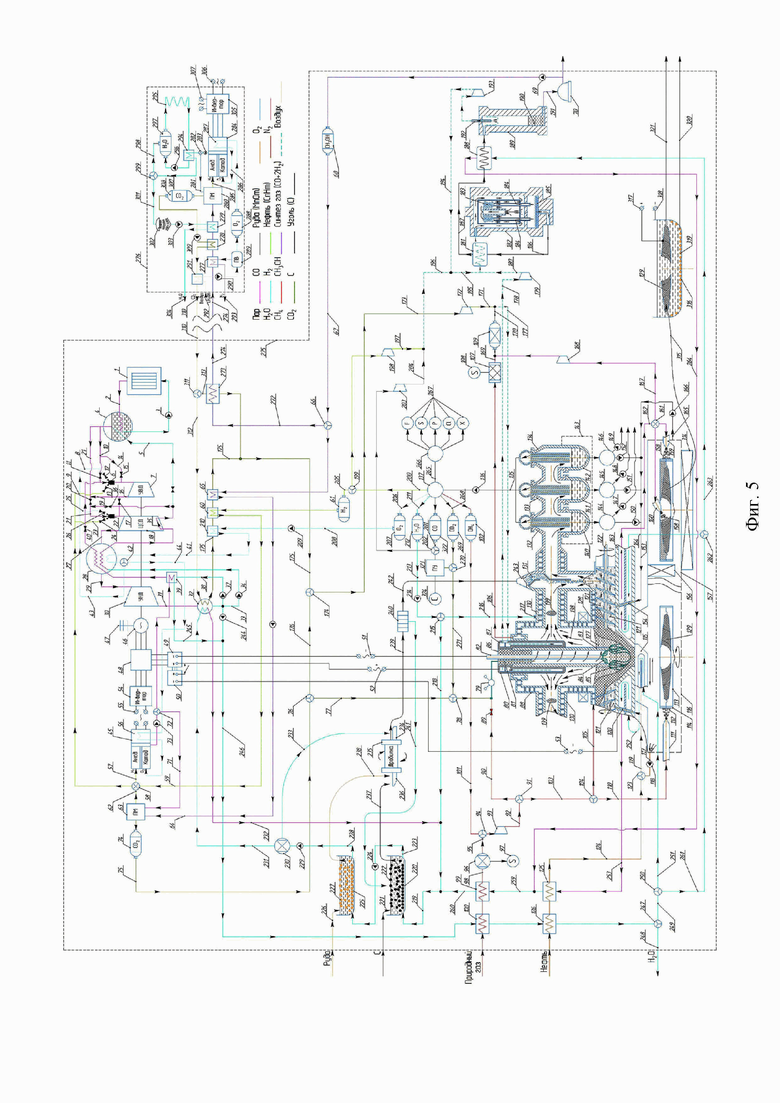

Фиг.5. Схема способа ПДЭЦК.

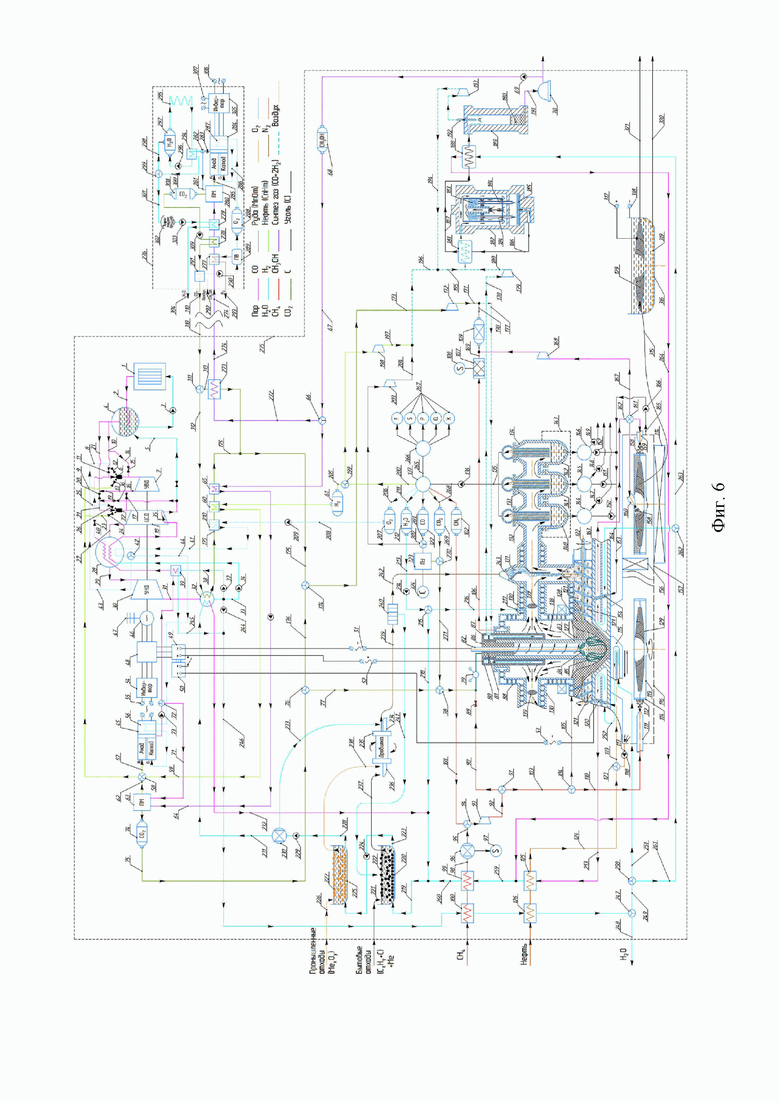

Фиг. 6. Принципиальная схема работы мусороперерабатывающего завода с использованием новой технологии ПДЭЦК.

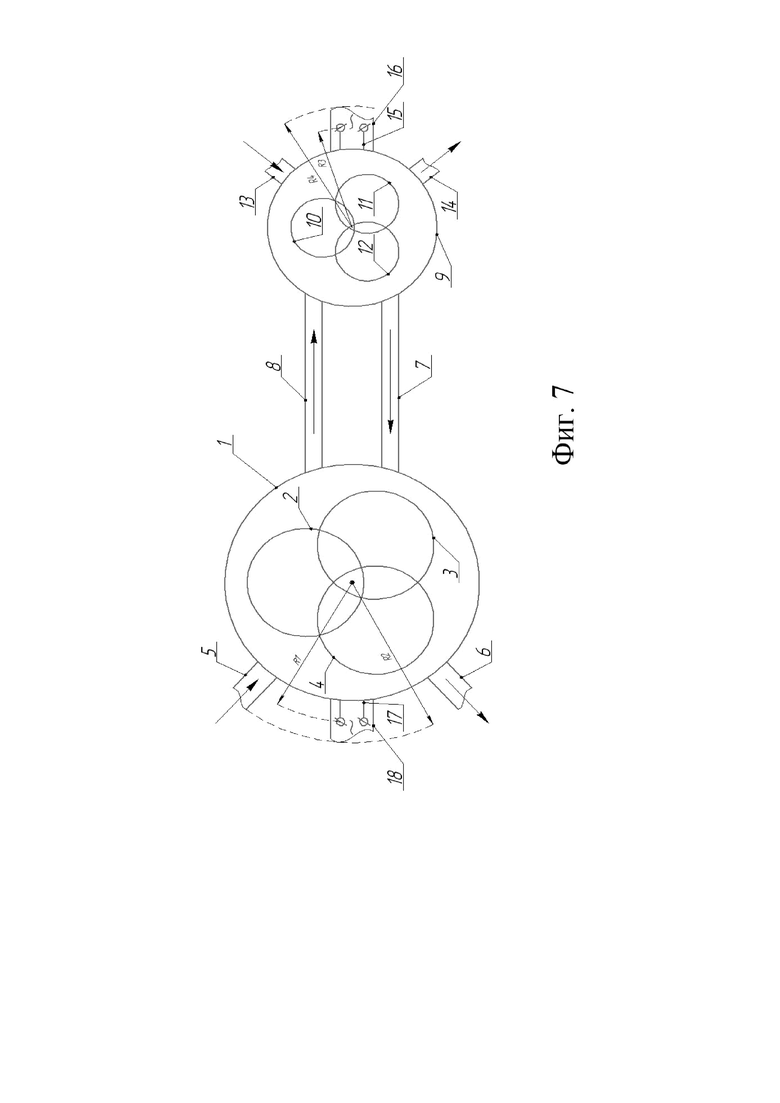

Фиг. 7. Блок-схема работы устройства ПДЭЦК, включающая промышленный контур в единую систему с контуром потребления.

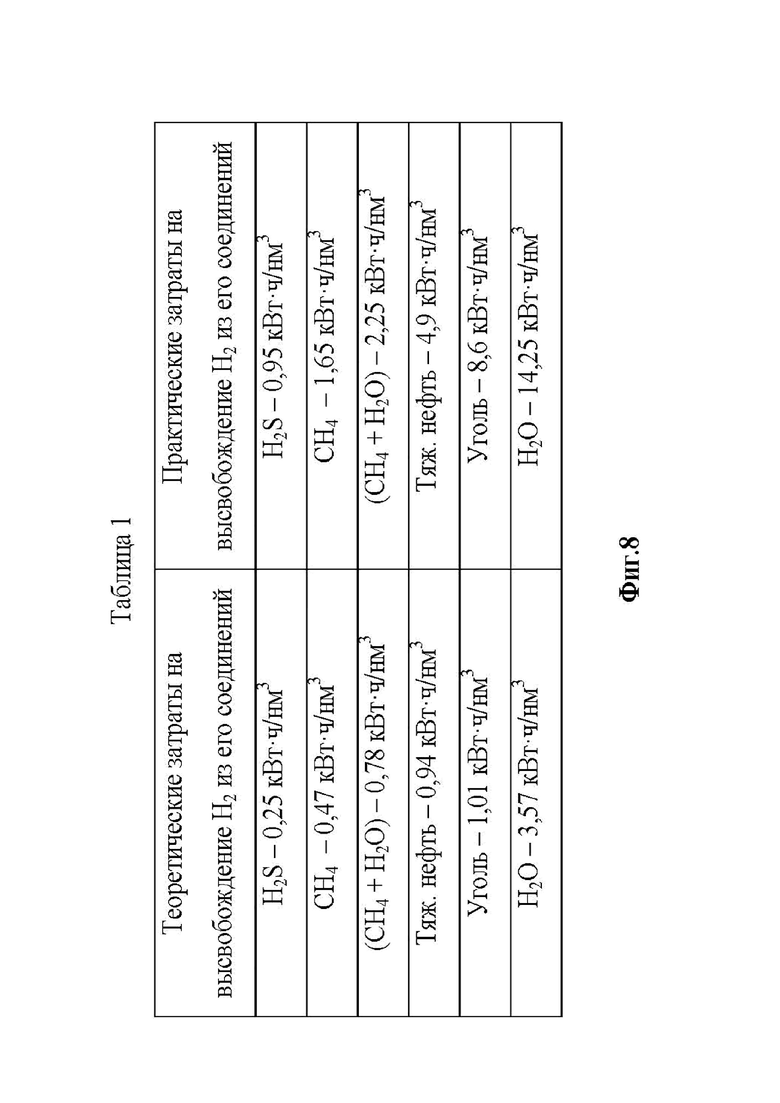

Фиг. 8. Таблица затрат энергии теоретические и практические.

Предложенный способ плазменно-дугового электролитического центробежного конвертирования (ПДЭЦК) реализует устройство плазменно-дугового электролитического центробежного конвертирования (ПДЭЦК), представленное на фиг.1. Устройство включает плазмотрон, состоящий из двух электродов, графитового трубчатого анода 1, внутри которого находятся графитовый стержень катод 2, внутри электродов горит электродуга 3, выдуваемая плазмообразующим газом, подаваемым из баллона 4 через редуктор 5 и трубопровод 6. Плазмотрон установлен в камеру плавления 7, в которую по плоскости установлены горизонтальные шахты 8, по которым подается шихта 9 путём обратно поступательного перемещения поршня 10. В шахту 8 шихта подается по вертикальной шахте 11, которая двигается под действием сил тяжести или под действием механизмов типа шнека. Шихта под действием нагрева в камере плавления образует ванну расплава 12, вокруг которой размещена зона нагрева 13 шихты поступающей из горизонтальных шахт. Над зеркалом ванны расплава испаряются летучие примеси, которые удаляются через патрубок 14 и трубопровод 15, где установлен основной фильтр 16, улавливающий основную массу летучих примесей. Откачка летучих примесей производится вакуумным насосом 17, на выходе которого стоит чистовой фильтр 18, улавливающий оставшиеся примеси. Камера плавления размещена на опорной плите 19, где в нижней части установлено опорное кольцо 20, внутри которого установлен медный охлаждаемый поддон 21 с центральным отверстием 22 перекрываемым медной охлаждаемой задвижкой 23, при открытии которой расплав 12 сливается в турбину 24, вращающуюся на оси 25, установленную на поворотном диске 26 вокруг оси 27. Турбина и механизмы перемещения защищены от атмосферы нижней камерой 28. Для управления электродугой 3 и для перемешивания расплава применяется электромагнитное поле, создаваемое нижним соленоидом 29, установленным в опорном кольце и верхнем соленоидом 30, установленным вокруг камеры плавления. Источник питания плазмотрона 31 подключен к аноду и катоду плазмотрона. Источник питания 32 основной дуги подключён отрицательной клеммой к поддону через опорную плиту, а положительная клемма во время подогрева и плавления шихты в определенное время подключается к аноду 1 плазмотрона за счет переключателя 33. Под действием горения дуги и газа образуется факел плазмы между торцом плазмотрона и поверхностью шихты, которая превращается в расплав. Расплав достигает днища поддона выполненного с углублением в виде конуса, что позволяет обеспечить электропроводимость и включить источник питания 32 за счет переключателя 33, установив горение основной электродуги 3.

На фиг. 1 показано, как при достижении расплавом днища поддона включается основная дуга, проходящая через пространство шихты по вертикальной оси, обеспечивать протекание электролиза, который позволяет более интенсивно восстанавливать металлы из руды. Когда расплав достигает задвижки 23, сразу после этого, без выключения дуги, расплав сливается в турбину, где производится под действием центробежных сил, его разделение по плотностям.

На фиг. 1, показано, что для изменения температурного градиента внутри шихты используется магнитное поле соленоидов. Верхний соленоид 30 и нижний соленоид 29, охватывающие электромагнитным полем внутреннее пространство расплава, увеличивая напряженность в одном направлении, сжимают дугу по вертикальной оси, тем самым повышают температуру её горения. Дуга, сжимаясь до большой плотности по ее центру, может достигать 50000 K.

[28] При включении соленоидов в противоход тока в катушках, то есть в противоположном направлении, дуга будет расширяться, снижая температуру.

Момент достижения расплавом заданной температуры фиксируется датчиками, расположенными на поверхности поддона и задвижки. Вращение турбины обеспечивается за счет струи газа, которая поступает из газового сопла. Турбина снаружи снабжается турбинными лопатками 34, на которые подаётся струя газа. В качестве среды создающей вращение и охлаждение, возможно использовать сжатый газ (воздух, пар, азот, водород, метан, аргон, гелий, угарный и углекислый газ и т.п.). Данная конструкция позволяет без лишних механизмов за счет потока газа, создавать одновременно вращение и охлаждение турбины, а так же определенную среду (восстановительную, окислительную или нейтральную) влияющую на процесс восстановления, рафинирования и синтеза веществ. Предлагаемая конструкция совмещает несколько функций, то есть усиливает деление вещества, охлаждение вещества, повышает надёжность конструкции и создает заданную среду. Газ выполняет одновременно функции энергоносителя, среды и хладагента. Снижение массы конструкции турбины приводит к меньшим энергозатратам и позволяет достигать очень больших скоростей вращения. Для снижения трения на оси 25 применяется аэродинамический подшипник за счет подачи по трубопроводу 35 газа, который проходит через полость оси 36, обеспечивая снижение трения между поверхностью оси и посадочным местом турбины 37.

Данная конструкция позволяет быстро менять турбины на новые, снимая одну турбину с оси и устанавливая новую не заполненную расплавом. На поворотном диске 26 размещается одновременно две или более турбины, которые меняют своё расположение под задвижкой за счет поворотной оси 27. После слива расплава в турбину и закрытия задвижки идет поворот диска, что позволяет по оси установить новую турбину. Для проведения процесса плавления в долгосрочном режиме, по схеме непрерывной разливки стали или схеме работы домны, предусмотрено устройство смены плазматрона, а именно его электродов на новые, которое не изображено на фиг. 1. Замена электродов плазматрона позволяет их менять во время плавления, в момент слива расплава в турбину, например, путем поворота плазматрона и смене его на дублирующий. Путем поворота на схеме непрерывной разливки стали меняются разливочные ковши. Вещество электродов плазматрона, состоящее из графита, принимает участие в процессе плавления и восстановления металла.

На фиг. 1 изображена схема установки с вакуумной камерой плавления, которая откачивается через патрубок 14 вакуумным насосом 17. Вакуум позволяет ускорить процесс восстановления металла. Твердые летучие примеси, частицы металла и соединения при выходе из патрубка 14 улавливаются фильтром 16, который может выполнять роль ловушки-холодильника для конденсации и кристаллизации паров металла и неметалла. Для раскрытия технологических возможностей способа приведём пример восстановления меди из сульфидной руды. Наибольшего эффекта применения данного способа можно достичь при переработке медной руды с одновременной плавкой на штейн и получением анодного слитка. На современном этапе руда до слитка перерабатывается по многопереходной схеме.

На фиг. 2 показаны этапы плавления шихты и восстановления меди из руды. По новой схеме получение расплава будет осуществляться в нейтральной среде без окисления серы, которая испаряясь, будет улавливаться фильтрами. На первом этапе, в продуваемом расплаве природным газом (метаном), под действием температуры диссоциирует сернистая медь, а затем сернистое железо. Отделение серы от меди и железа усиливается электролизом. Медь собирается внизу ванны, железо образует ванну выше меди, а оставшийся шлак собирается над железом в верхней части ванны. Далее, расплав будет слит в турбину, где можно будет получить кольцевой слиток меди и железа.

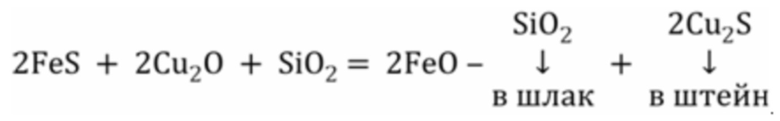

[29] Сульфидные руды, такие как халькопирит CuFeS2, в мировой добыче меди занимают около 80 %, а остальные руды содержат оксиды Cu2O. Современная схема производства меди включает операции нагрева шихты, восстановления оксидов железа и меди, окисление серы и шлакообразование.

FeS + 3Fe3O4 + 5SiO2 = 5 (2FeO⋅SiO2) + SO2;

2Cu2S + 3O2 = 2Cu2O + 2SO2.

В процессе плавления сульфиды меди и железа, сплавляясь, образуют штейн, который обогащается медью:

Штейн, где плотность ~5 г/см3, собирается на дне печи, а шлак плотностью ~3,5 г/см3 образует верхний слой.

На сегодня, как правило, плавка медных концентратов производится в отражательных печах. Электропечи, пока не нашли широкого применения, а для плавки кусковой медной руды применяют шахтные ватержакетные печи. При герметизации шахтной печи и создании восстановительной атмосферы образуются пары серы, конденсирующиеся внутри фильтров.

Предложенный способ ПДЭЦК целесообразно применить для производства анодной меди напрямую из руды. На фиг. 2а показан момент плавления халькопирита в нейтральной среде, где в качестве плазмообразующего газа используется метан. После заполнения шихтой 9 камеры плавления 7, поступающей через шахты под действием поршней, зажигается факел плазмы 38, который сверху расплавляет шихту. В результате нагрева образуется ванна расплава 12, зона нагрева 13 и выделяется газообразная сера, удаляемая вакуумным насосом и улавливаемая фильтром. В плазменной среде образуется сероводород, который при дальнейшем нагреве распадается на водород и серу.

[30] Нитрид серы N4S4 получают взаимодействием серы с жидким аммиаком, температура его разложения составляет 300 °C.

[31] Сульфид меди при атмосферном давлении распадается при температуре 1065 °C: Cu2S → Cu2-xS + xCu. В вакууме распад молекулы происходит при температуре 700 °C: Cu2S → 2Cu + S.

[32] Температура начала диссоциации пирита равна 500 °C, на основании которой разложение халькопирита можно принять в пределах 1000 °C.

На фиг. 2б изображен момент образования ванны расплава, куда погружен плазмотрон, от анода которого горит основная дуга, замкнутая на расплав и поддон, выполняющий роль катода и выполняет операцию проведения электролиза. При испарении из расплава серы восстановленная медь 39 скапливается на дне ванны, выше скапливается железо 40, которое практически не сплавляется с медью, а зеркало ванны расплава покрывает шлак 41.

[33] Сплав железа и меди не существует по причине разных температур плавления и свойств растворимости. При плавлении меди и железа получается две ванны расплава, одна над другой. Температурную диссоциацию меди и железа от серы усиливает электролиз.

[24] Обычно электролиз меди проводят в ваннах, наполненных раствором сернокислой меди, подкисленным серной кислотой по реакции Cu → Cu2+ - 2e. Ионы меди из раствора восстанавливаются и оседают в виде кристаллов на катоде по реакции Cu2+ + 2e → Cu. Примеси, имеющие более отрицательный потенциал (Zn, Fe, Ni, Bi, Sb, As и др.), переходят в раствор, но не выделяются на катоде. Золото, серебро, соединения серы, селена и теллура образуя шлам, оседают на дно ванны.

При осуществлении способа ПДЭЦК в качестве электролита выступает расплав сульфидов металлов (штейн). Новый способ можно считать высокотемпературным электролизом, а устройство ПДЭЦР высокотемпературным электролизёром.

На фиг. 2б показан момент выпуска струи расплава 42 за счет открытия задвижки 23 во вращающуюся турбину 24, куда сначала сливается расплав меди 39, а затем железа 40 и соединений металлов в виде шлака 41. Сливаемый расплав постоянно облучается элементарными частицами плазмы, позволяя с наименьшими энергозатратами разрушать межатомномолекулярные связи вещества, разрыв которых усиливается за счет вращения и воздействия вещества поля высокого тяготения.

Эффект разрыва межатомномолекулярных связей усиливается за счёт сжатия струи расплава потоком сжатой плазмы 43, магнитным полем 44, созданным соленоидами. Повышение напряжённости магнитного поля, приводит к сжатию потока сжатой плазмы и повышению температуры, что увеличивает скорость перемещения атомов и молекул внутри расплава, и способствует более интенсивному разрыву связей. Температура в расплаве за счёт обжатия потока плазмы, может повышаться до 10000 K и более, что переводит вещество в сверхкритическое высокотемпературное состояние. При воздействии столь высоких температур любое вещество начинает интенсивно испаряться, но за счёт малого времени воздействия температуры на вещество, сохраняется ближний порядок между атомами и молекулами, не позволяя им уходить в газовую фазу и испаряться. Вещество в сверхкритическом высокотемпературном состоянии, под действием вращения, начинает расширяться и быстро терять за счёт расширения полученную температуру. Одновременно химические элементы и более прочные механические соединения, под действием кинетической энергии вращения, за счёт различной плотности, начинают отделяться друг от друга, что создаёт эффект высокоскоростной сепарации. На данном этапе технология включает период перевода вещества в сверхкритическое высокотемпературное состояние, в котором расплав попадает в высокое поле тяготения за счёт вращения турбины, и теряя полученную температуру нагрева, интенсивно начинает делиться по плотности. Присутствие данного момента в технологической цепочке ПДЭЦК, где расплав во время движения приобретает вращение и интенсивно облучается потоком плазмы, сжимаемой электромагнитным полем соленоида, принципиально отличает предлагаемый способ от существующих способов восстановления металлов и способов их сепарации. Переводя расплав в сверхкритическое высокотемпературное состояние на короткий промежуток времени, в пределах 0,1 ÷ 0,001 сек, возможно, с наименьшими энергозатратами производить деление этих связей. При этом регулируя температурный диапазон внутри вещества, возможно, производить разрушение связи отдельных тех или иных веществ, производя заданную сепарацию вещества с выходом необходимых химических элементов и их соединений.

Перевод вещества в высокотемпературное состояние на наибольший период времени с разрывом связей в поле высокого тяготения аналогична эффекту Ранка, который позволяет из сложных веществ получать более простые по составу вещества, со значительно меньшими энергозатратами. Необходимо отметить, что сжатие плазмы вокруг расплава, которая так же сжимается под действием электромагнитного поля соленоида, позволяет на некотором отделении от графитового анода 1 и катода 2 плазмотрона, воздействовать на вещество расплава, подвергая его высокотемпературному нагреву, при этом не разрушая материал анода и катода под действием сверхвысоких температур. Для получения сверхвысоких температур, вокруг падающей струи расплава 42, возможно, разместить отдельный соленоид, создающий более мощное электромагнитное поле воздействия на плазму и вещество, а также возможно разместить лазеры, электронно-лучевые пушки или магнетроны, дополнительно облучающие вещество струи расплава.

На фиг. 2в показан момент, когда после слива ванны расплава, задвижка возвращается назад, перекрывая поддон 21, плазмотрон отводится вверх в исходное положение. Внутренний объем полости турбины превышает объем сливаемого расплава, который под действием центробежных сил вращения разделяется по плотностям, застывая в виде кольцевого слитка (диска). На внешнем диаметре диска скапливается анодная медь 39, за ним железо 40, а далее ближе к центру соединения металлов с серой, кислородом и азотом, то есть шлак 41. Сразу после слива и закрытия задвижки внутрь камеры плавления поступает шихта, включая подогретую шихту 45, которая движется в центр под действием поршней и холодной шихты 9, до заполнения внутреннего пространства камеры плавления.

На фиг. 2г показан момент, где сразу после этого факел плазмы 38, который не выключался, начинает плавить подогретую шихту 45 смешанную с холодной шихтой 9, образуя ванну 12 и зону нагрева 13. Плазмотрон постепенно погружается в расплав и после достижения определенной электропроводности расплава, включается основная дуга, обеспечивая дополнительный нагрев ванны расплава, до поддона и задвижки. Во время включения основной дуги обеспечивается протекание электролиза во всём объёме ванны расплава ускоряющего восстановление и разделение молекулы халькопирита на металлы и серу. После разделения химических элементов электролизом, производится слив расплава во вращающуюся турбину при одновременном облучении потока расплава частицами плазмы, то есть фотонами, ионами, протонами, электронами и т.п. частицами. Процесс облучения расплава в гравитационном поле высокого тяготения, как изложено ранее, ускоряет процесс деления меж атомных и межмолекулярных связей при более низких затратах энергии. Деление вещества на составляющие химические соединения, усиливается за счет его вращения в турбине с формированием нового слитка и далее процесс повторяется. На сегодня для снижения энергозатрат при переработке углеводородов используют радиоактивные и радиационные излучения, где ионизация вещества приводит к изменению его структуры и свойств. Например, к такому методу относится Апгрейдинг, где используют поток электронов мощностью до 800 кВт, 5 МэВ, с низкой металлоёмкостью и без использования дорогих катализаторов. Другой способ под названием “Радиационно-волновой крекинг” (РВК) использует эффект Ранка облучая (СВЧ) сверхвысокочастотными волнами и ионами углеводороды, где энергозатраты могут снижаться в 10 раз по сравнению с обычными технологиями. Слиток далее поступает на электролиз в качестве анодной меди или на плавление для выплавки анодов из меди под стандартный электролиз. Произведенные слитки после электролиза от шлака очищаются механической резкой, дроблением или электрогидроимпульсным дроблением. Шлак с более стойкими оксидами направляются на повторную переработку методом ПДЭЦК.

[34] Для сравнения с аналогами нового способа ПДЭЦК, необходимо учесть, что процесс восстановления руды протекает в расплаве при высоком нагреве с протеканием электролиза. Далее разделение расплава на химические элементы, имеющие различную плотность, производится в поле высокого тяготения. Процесс разделения объединён с процессом направленной кристаллизации слитка. Восстановление и разделение металла в электродуговом центробежном реакторе будет отличаться от обычных металлургических процессов, следующим:

1. На границе двух сред (жидкий металл - растущий кристалл), где межфазная энергия значительно меньше межфазной энергии на границе двух сред (газ - жидкий металл) в поверхностном слое твёрдого тела значительно меньше свободных связей, чем на границе с газовой фазой. В связи с этим, все примеси при кристаллизации металла в слиток переходят в жидкую фазу. При этом складываются благоприятные условия для формирования чистых металлов в твёрдой фазе;

2. Усилить эффект и скорость рафинирования металла может повышение оборотов вращения.

Существование газового пузырька в расплаве металла определяется давлением в нём:

pп = pвн + ρgh +2σ/r,

где pвн - внешнее давление над расплавом, ρgh - металлостатическое давление, где ρ - плотность расплава, g - ускорение силы тяжести, h - глубина, 2σ/r - капиллярное давление, зависящее от межфазной энергии на границе расплав - газ и радиуса пузырька r.

[34] С технической стороны значение этой формулы можно разделить на три части:

1. При изменении pвн - внешнего давления над расплавом дегазация расплава может как уменьшаться, так и увеличиваться. Применяя, например, над расплавом вакуумирование добиваются низкого содержания газов. В случае воздействия на расплав центробежного давления идёт отгон газов из расплава по той же схеме, как и в случае вакуумирования, так как давление в расплаве значительно возрастает, а на него со стороны зеркала ванны продолжает действовать одна атмосфера.

2. Металлостатическое давление ρgh, в случае применения обычных металлургических печей, изменяется только за счёт глубины нахождения газа от поверхности расплава. С увеличением глубины, выталкивающая сила на пузырёк газа растёт, но для того, чтобы покинуть расплав, пузырьку газа приходится пройти большое расстояние. В случае с центробежным воздействием на пузырёк газа находящемся на небольшой глубине, металлостатическое давление оказывается очень высокое за счёт значительного увеличения гравитации. Поэтому газ быстро покидает тонкий слой расплава металла.

3. Капиллярное давление 2σ/r очень сильно зависит от вязкости расплава. Так при понижении температуры над зеркалом ванны расплава наблюдается неполное удаление газа из расплава, иначе говоря, происходит закалка раствора газа сначала в жидком металле, а затем и в твёрдом. При использовании центробежного конвертирования применяется обогрев зеркала ванны расплава, поэтому закалки газа в расплаве не происходит.

Дополнительно необходимо учесть, что при осуществлении способа ПДЭЦК одновременно с протеканием химических реакций идёт процесс электролиза, т.е. времени на проведение реакций требуется меньше, а на завершающей стадии перед формированием слитка, идет процесс разделения продуктов реакции за счет облучения и вращения в поле высокого тяготения. Процесс устроен таким образом, что из расплава в одну сторону идёт кристаллизация чистого металла, а в другую сторону идёт вытеснение примесей, включая газовые, тем самым предотвращая обратную реакцию их взаимодействия.

[34] Для восстановления и разделения металлов по плотностям повышенная гравитация будет играть положительную роль, ускоряя процесс отделения чистого металла от примесей. Центробежная сила, действующая на частицу металла, при частоте n вращения турбины, равна:

P = m*r*ω2;

где m - масса частицы, кг; r - радиус вращения, м;

ω = π*n/30 - частота вращения формы, мин-1.

При расчёте скорости вращения турбины по коэффициенту гравитации учитывают, что на частицы расплава действует центробежная сила:

Fц = m* V2/R,

где m - масса частицы, кг; V - линейная скорость, м/с; R - радиус вращения частицы, м.

Если центробежная сила больше силы тяжести Fg = m*g более чем на порядок, то расплав займёт всю боковую площадь вращающейся ёмкости.

Коэффициент гравитации k рассчитывается, исходя из формулы:

k = Fц / Fg = V2/R*g.

Например, если внутренний диаметр турбины при частоте вращения n = 240 об/мин равен 2 м, радиус вращения составит R = 1 м, окружная скорость V = 6,28 м/сек, следовательно, коэффициент гравитации составит k ≈ 64. Это значительный коэффициент гравитации, обеспечивающий быстрое разделение конечных продуктов восстановления, где на выходе производиться кольцевой слиток металла без примесей.

По представленной схеме, возможно, производство никеля, кобальта, железа и других металлов из сернистых и оксидных рудных соединений. Для промышленности предлагаемый способ может представлять особый интерес для переработки пирита и арсенопирита, содержащих драгметаллы. В результате производства, драгметаллы попадают во внешнюю часть дискового слитка, так как имеют наиболее высокую плотность. Драгметаллы не сплавляются с железом, и для их извлечения из внешней поверхности слитка используется электролиз. В результате плавления пирита и арсенопирита в нейтральной среде вредные примеси в виде серы и мышьяка, испаряясь, улавливаются фильтром, не образуя токсичных летучих соединений.

Предлагаемый способ ПДЭЦК может получить дальнейшее распространение для производства магния.

[35] В промышленности наиболее известен способ Pidgeon, который из доломита за счет ферросилиция восстанавливает магний под вакуумом:

2MgO(т) + 2СаО(т) + (Si-Fe)(т) = 2Mgг + 2CaO·SiO2(т) + Fe.

Оксид магния восстанавливается до газообразного магния, а оксид кальция связывает образующийся кремнезем в тугоплавкий двухкальциевый силикат. Железо участия в процессе восстановления не принимает. При рабочей температуре процесса 1150 °C возможно взаимодействие СаО и Si с появлением жидких сплавов Са - Si и двукальциевого силиката:

2CaO⋅SiO2: 4CaO(т)+ 2Si(т)= Ca2Si(ж) + 2CaO⋅SiO2(т),

4CaO(т) + 3Si(т) = 2CaSi(ж) + 2CaO·SiO2(т)

Дальнейшее взаимодействие расплава Ca2Si с оксидом магния приводит к образованию газообразного магния:

4MgO(т) + Ca2Si(ж) = 4Mg(г)+ 2CaO⋅SiO2(т)

Тепловая энергия, выделяющаяся при образовании двукальциевого силиката, облегчает восстановление оксида магния за счет снижения температуры начала реакции. В реторте размещается кальцинированный доломит и ферросилиций. Цикл восстановления составляет примерно 13 часов, остаточное давление 10 кПа, при температуре процесса 1150 °C.

Развитие способа Pidgeon произведено в Китае, где был внедрен ряд усовершенствований. Это замена генераторного газа на угольный порошок, установка вакуумных насосов, оснащенных паровым эжектором, взамен механических, где пар, подаваемый в насосы, вырабатывается за счет теплоты отходящих газов ретортной печи. В первых установках использовали горизонтальные реторты, в КНР применили вертикальные реторты большого диаметра. Данные мероприятия снизили энергопотребление, увеличили производительность, улучшили процесс восстановления магния, что позволило КНР занять в мире первое место по производству магния.