Изобретение относится к металлургии цветных металлов, в частности к производству порошкообразного металлизированного сплава на основе никеля, и может быть использовано для восстановления оксидов металлов.

Известен способ (Данилов М.П., Гладков А.С., Назмутдинов Ш.Г. и др. Получение активного никелевого порошка в трубчатой вращающейся печи. Цветные металлы, N 10-11, 1998, с. 40-43) восстановления закиси никеля с получением активного никелевого порошка с химической активностью ~80%, включающий загрузку горячей (1020-1050oC) закиси никеля (технической) и твердого углеродистого восстановителя (угольной крошки), подачу через торцевую газовую горелку природного газа и воздуха в соотношении, обеспечивающем в газовой фазе печи коэффициент избытка воздуха 0,8 - 0,9, смешение природного газа и воздуха, сжигание газовоздушной смеси для поддержания рабочей температуры и восстановительных условий для перевода оксидов никеля и сопутствующих металлов в металлизированную форму.

Получаемый продукт весьма неоднороден по крупности, классы по крупности различаются показателями качества (химической активности), что обуславливает необходимость проведения дополнительной технологической операции рассева, дополнительные затраты на переработку полученных оборотных продуктов, потери при этом цветных металлов.

Известен способ (а. с. N 494416 СССР, МКИ C 22 B 23/02) восстановления закиси никеля в печи кипящего слоя, включающий загрузку в печь закиси никеля, подачу в нижнюю часть печи углеводородного топлива и окислителя (воздуха и/или кислорода) в смеси с водяным паром для поддержания реакционного слоя твердого материала в псевдоожиженном состоянии, взаимодействия компонентов дутья с образованием конверсией газообразных реагентов-восстановителей (оксида углерода и водорода) в соотношении, обеспечивающем в газовой фазе печи коэффициент избытка воздуха в пределах 0,1 - 0,7, восстановление оксидов никеля и сопутствующих металлов продуктами конверсии при температуре 750 - 1000oC.

Продукт процесса - никелевый порошок печи кипящего слоя характеризуется степенью металлизации более 85% и химической активностью ~85%.

Основным недостатком способа является использование в качестве основного реагента (топлива и восстановителя) дорогостоящего жидкого углеводородного топлива (дизельного топлива или керосина) при значительном удельном расходе его (10 - 20% от массы исходной закиси никеля), а также высокий пылевынос твердого материала из печи (до 50%), что приводит к дополнительным потерям цветных металлов и к дополнительным затратам на переработку пылей.

Наиболее близким по технической сущности к предлагаемому изобретению является способ (Астафьев А.Ф., Алексеев Ю.В., Переработка в кипящем слое полупродуктов никелевого производства, М. : Металлургия, 1991, с. 202) восстановления закиси никеля, включающий загрузку в прямоточную вращающуюся печь закиси никеля и твердого углеродистого восстановителя, подачу через торцевую форсунку топлива (углеводородного или углеродистого) и окислителя (воздуха и/или кислорода) для его сжигания, сжигание топлива для поддержания рабочей температуры в реакционной зоне печи и восстановление оксидов никеля и сопутствующих металлов в металлизированное состояние при температуре 1100 - 1250oC.

Основной продукт способа (частично восстановленная закись никеля) имеет степень металлизации 40 - 65% и химическую активность 40 - 65%, что отрицательно влияет на технико-экономические показатели последующих металлургических переделов:

- значительный расход дорогостоящих электродов и огнеупоров, электроэнергии, восстановительных реагентов при электроплавке на никелевые аноды;

- значительные затраты на реагенты и энергоносители при гидрометаллургическом растворении, повышенный выход при этом оборотных пролдуктов, дополнительные потери цветных металлов при переработке образующихся оборотов.

Предложен способ восстановления закиси никеля, включающий загрузку в реакционную печь закиси никеля, восстановителя, топлива и воздуха на его сжигание, восстановление оксидов металлов закиси никеля до металлического состояния, отличающийся от прототипа тем, что часть топлива подают в головную часть реакционной печи на слой закиси никеля и восстановителя в количестве 1 - 5% от массы закиси никеля, и процесс восстановления ведут при коэффициенте избытка воздуха и газовой фазе печи 0,6 - 0,8. В качестве топлива, подаваемого на слой закиси никеля и восстановителя, используют продукты переработки нефти.

Подача жидкого углеводородного топлива на слой закиси никеля и восстановителя обеспечивает перемешивание топлива с исходным твердым материалом, его смачивание и обволакивание жидким углеводородным топливом частиц закиси никеля и восстановителя, конверсию составляющих его компонентов с образованием высокоактивных газов-восстановителей (водорода и оксида углерода) и начало реакций восстановления оксидов металлов закиси никеля при более низких температурах процесса в головной части печи. Металлизированный сплав, образующийся при восстановлении закиси никеля водородом, является катализатором процесса восстановления. Это приводит к увеличению массовой скорости восстановления и повышению степени прохождения восстановительных превращений, улучшению качества (степени металлизации) получаемого продукта.

Процесс восстановления ведут при коэффициенте избытка воздуха в газовой фазе печи 0,6 - 0,8. При коэффициенте избытка воздуха более 0,8 происходит недостаточно полное восстановление закиси никеля из-за низкого содержания продуктов конверсии углеводородного топлива в газовой фазе печи (водорода и окиси углерода). При коэффициенте избытка воздуха менее 0,6 происходит распад продуктов конверсии с образованием малоактивного сажистого углерода и снижением содержания газов-восстановителей в атмосфере печи, а также недостаточно полным восстановлением закиси никеля (менее 80 отн.%).

Расход топлива на слой закиси никеля и восстановителя регулируют в количестве 1 - 5% от массы закиси никеля. При расходе топлива менее 1% и более 5% от массы закиси никеля величина коэффициента избытка воздуха, соответственно, составит более 0,8 или менее 0,6, что приведет к последствиям, указанным выше.

Способ реализуется следующим образом.

В прямоточную вращающуюся трубчатую печь для восстановительного обжига закиси никеля (огарка печей окислительного обжига сульфидного никелевого концентрата) подают огарок в смеси с твердым углеродистым восстановителем из расчета полного восстановления закиси никеля. Поддерживают оптимальную температуру (800 - 1100oC) прохождения физико-химических превращений (восстановление оксидов до металлизированной фазы). На слой огарка через дополнительное устройство подают жидкое углеводородное топливо, перемешивающееся с исходным твердым материалом в головной части печи. Воздух и составляющие компоненты жидкого углеводородного топлива (CnHm) конверсируют в результате нагрева (за счет теплопередачи в слое, лучеиспускания от продуктов сгорания топлива и проч.) с образованием активных газообразных восстановителей-водорода и оксида углерода, которые восстанавливают оксиды никеля и примесных металлов исходной закиси никеля. В результате смачивания взаимодействие начинается непосредственно в головной части печи и происходит во всем объеме печи.

Основной продукт процесса - порошкообразный металлизированный сплав на основе никеля, имеющий степень металлизации 80 - 95%.

Пример.

Предлагаемый способ восстановления закиси никеля апробирован в условиях действующего производства на промышленной печи: длина печи 20 м; внешний диаметр печи 2,2 м; внутренний диаметр 1,69 м. Печь дополнительно оборудована узлом подачи жидкого углеводородного топлива на слой закиси никеля и восстановителя.

Рядовая закись никеля содержала,%: Ni ~70; Cu ~4,0; Co ~1,6; S ~0,08.

При проведении промышленных испытаний предлагаемого способа предусматривалось поддержание основных режимных параметров процесса восстановления оксидов металлов в течение 8 - 24 ч по каждому режиму при стабильной температуре в неподвижном слое шихты (~1000oC) с целью оптимизации последних, определения граничных значений, выявления взаимовлияния режимных параметров.

Опыт 1 был проведен в течение 24 часов.

Средняя производительность печи по загружаемому огарку печей кипящего слоя составила ~ 10 т/ч, расход жидкого углеводородного топлива на обогрев печи 364 кг/ч, жидкого углеводородного топлива для интенсификации процесса восстановления оксидов металлов за счет конверсии составляющих - 178 кг/ч. Коэффициент избытка воздуха в газовой фазе печи - 0,61. Содержание монооксида углерода (основной параметр оперативного контроля за уровнем восстановительных условий в металлургическом агрегате) - 3,57 об.%.

Основная качественная характеристика получаемого продукта восстановления закиси никеля - металлизированного порошкообразного сплава на основе никеля - степень металлизации (по никелю) - 80,5%. Степень металлизации определялась, как отношение CNiмет/CNiобщ, где C - содержание компонента.

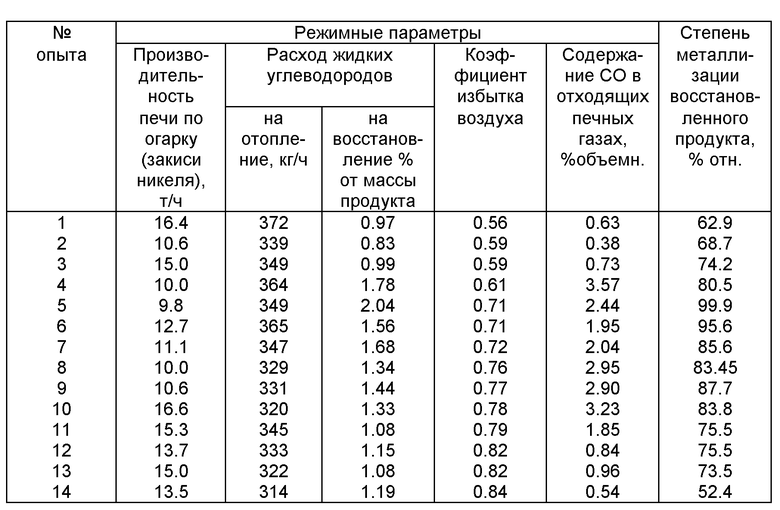

Результаты испытаний более широких пределов варьирования параметров предлагаемого способа приведены в таблице.

Список используемой литературы

1. Данилов М.П., Гладков А.С., Назмутдинов Ш.Г. и др. Получение активного никелевого порошка в трубчатой вращающейся печи. Цветные металлы, N 10-11, 1998, с. 40-43.

2. А.с. СССР N 494416, МКИ C 22 B 23/02.

3. Астафьев А.Ф., Алексеев Ю.В. Переработка в кипящем слое полупродуктов никелевого производства, М.: Металлургия, 1991, с. 202.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО НИКЕЛЕВОГО ПОРОШКА | 2007 |

|

RU2359049C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОГАРКА ОБЖИГА НИКЕЛЕВОГО КОНЦЕНТРАТА ОТ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНА | 2000 |

|

RU2166555C1 |

| ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ВОССТАНОВЛЕНИЯ ОКИСЛОВ МЕТАЛЛОВ | 2000 |

|

RU2160420C1 |

| СПОСОБ ПРОИЗВОДСТВА НИКЕЛЕВЫХ АНОДОВ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ НИКЕЛЯ | 2000 |

|

RU2166554C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ И УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ | 2000 |

|

RU2164538C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО НИКЕЛЯ | 2001 |

|

RU2191850C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСТАТКОВ СИНТЕЗА КАРБОНИЛЬНОГО ПРОИЗВОДСТВА НИКЕЛЯ | 2000 |

|

RU2159294C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ И КОНЦЕНТРАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНА | 2009 |

|

RU2415956C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОМПРОДУКТОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА | 2000 |

|

RU2160319C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТНОГО НИКЕЛЯ | 2005 |

|

RU2303086C2 |

Изобретение относится к металлургии цветных металлов, в частности к производству порошкообразного металлизированного сплава на основе никеля, и может быть использовано для восстановления оксидов металлов. Способ восстановления закиси никеля включает загрузку в реакционную печь закиси никеля, восстановителя, топлива и воздуха на его сжигание, восстановление оксидов металлов закиси никеля до металлического состояния. Часть топлива подают в головную часть реакционной печи на слой закиси никеля и восстановителя в количестве 1-5% от массы закиси никеля и процесс восстановления ведут при коэффициенте избытка воздуха в газовой фазе печи 0,6-0,8. В качестве топлива, подаваемого на слой закиси никеля и восстановителя, используют продукты переработки нефти, достигается удешевление процесса и снижение потерь цветных металлов, 3 з.п.ф-лы, 1 табл.

| АСТАФЬЕВ А.Ф | |||

| и др | |||

| Переработка в кипящем слое полупродуктов никелевого производства | |||

| - М.: Металлургия, с.202 | |||

| Способ восстановления закиси никеля | 1960 |

|

SU139444A1 |

| Способ восстановления закиси никеля водородом в реакторе с кипящим слоем | 1965 |

|

SU458598A1 |

| Способ восстановления закиси никеля | 1974 |

|

SU494416A1 |

| СМИРНОВ В.И | |||

| и др | |||

| Металлургия меди, никеля и кобальта, ч.II.-М.: Металлургия, 1966, с.175-180. | |||

Авторы

Даты

2000-11-10—Публикация

2000-02-21—Подача