Изобретение относится к литейному производству, в частности к составам покрытия для металлических форм при изготовлении отливок из чугуна, стали и цветных сплавов.

Известен состав для получения покрытия на металлических формах при изготовлении отливок из чугуна, стали и цветных сплавов (А.С. СССР 799895, МКИ B 22 C 3/00, 1979 г).

Известен также состав для получения покрытия на металлических литейных формах, включающий пирофиллит, тальк, воду и металлофосфатное связующее, причем в качестве металлофосфатного связующего используют алюмоборфосфатный концентрат при следующем соотношении компонентов, мас.%:

Пирофиллит - 6-8

Тальк - 6-8

Алюмоборфосфатный концентрат - 3-7

Вода - Остальное

(А.С. СССР 1675018 A, МКИ B 22 C 3/00 - прототип).

Недостатками известных составов является недостаточная стойкость форм, а также большая трудоемкость удаления отработанного покрытия.

Задачей изобретения является увеличение стойкости форм и уменьшение трудоемкости удаления отработанного покрытия.

Поставленная задача решается тем, что состав для получения покрытия на литейных стержнях и формах при изготовлении отливок из чугуна, стали и цветных сплавов, включающий алюмоборфосфатный концентрат, наполнитель и воду, дополнительно содержит отвердитель оксид Mg, а в качестве наполнителя содержит графит при следующем соотношении компонентов, мас.%:

АБФК - 33-37

Графит - 28-32

MgO - 4-10

Вода - Остальное

Заявленное техническое решение имеет следующие отличия от прототипа:

1. Состав дополнительно содержит магнезитовый порошок в качестве отвердителя и графит в качестве наполнителя.

2. Состав имеет следующее соотношение компонентов, мас.%:

АБФК - 33-37

Графит - 28-32

MgO - 4-10

Вода - Остальное

В просмотренном нами патентном фонде не обнаружено анологичных технических решений, а также технических решений с указанными отличиями.

Для приготовления состава использовали следующие компоненты:

1. Алюмоборфосфатный концентрат является продуктом взаимодействия ортофосфорной кислоты и борной кислоты с гидратом окиси алюминия. Алюмоборфосфатный концентрат - это жидкость, которая содержит следующие основные ингредиенты, мас.% (ТУ 113-08-606-87):

Фосфор в пересчете на P2O5 - 36-39

Алюминий в пересчете на Al2O3 - 8-9

Бор в пересчете на B2O3 - 1,3-2,0

2. Графит (черный) - марка ГЛС-1, ГЛС-2, ГЛС-3 согласно ГОСТ 5420-74.

3. MgO - магнезитовый порошок (периклаз) - ТУ 1-91.

Состав получали следующим образом:

1. В смеситель подается АБФК, затем вода в весовом соотношении 1:1. Производится перемешивание.

2. Добавляется графит. Полученный состав перемешивается каждый час по 10 мин.

3. Магнезитовый порошок вводится в емкости, из которых будет производиться окрашивание форм и стержней.

Наносят состав пульверизатором и кистью. Окрашенные формы и стержни не требуют подсушки и через 2 часа могут поступать на сборку и заливку. Покрытие форм и стержней - одноразовое.

Пример 1. В смеситель подается 33 мас.% АБФК, затем 35 мас.% воды. Производится перемешивание. Затем добавляется 28 мас.% графита. Полученный состав перемешивается каждый час по 10 мин. Затем разливается в емкость, в которую добавляется 4 мас.% магнезитовый порошок.

Полученный продукт соответствует требованиям ГОСТа. После нанесения состава на формы и стержни производят испытания на стойкость форм и трудоемкостью удаления отработанного покрытия согласно ГОСТ 10772-78.

Результаты проведенных испытаний следующие:

1. Количество съемов отливок с одной формы - 1200 шт.

2. Удаление отработанного покрытия - 0,5 мин/дм2.

Пример 2. В смеситель подается 37 мас.% АБФК, затем 21 мас.% воды. Производится перемешивание. Затем добавляется 32 мас.% графита. Полученный состав перемешивается каждый час по 10 мин. Затем разливается в емкость, в которую добавляется 10 мас.% магнезитового порошка. Полученный продукт соответствует требованиям ГОСТа. После нанесения состава на формы и стержни производят испытание на стойкость форм и трудоемкость удаления отработанного покрытия согласно ГОСТу 10772-78.

Результаты проведенных испытаний следующие:

1. Количество съемов отливок с одной формы - 1200 шт.

2. Удаление отработанного покрытия - 0,44 мин/дм2.

Пример 3. В смеситель подается 35 мас.% АБФК, затем 28 мас.% воды. Производится перемешивание. Затем добавляется 30 мас.% графита. Полученный состав перемешивается каждый час по 10 мин. Затем разливается в емкость, в которую добавляется 7 мас.% магнезитового порошка.

Полученный продукт соответствует требованиям ГОСТа. После нанесения состава на формы и стрежни производят испытания на стойкость форм и трудоемкость удаления отработанного покрытия согласно ГОСТу 10772-78.

Результаты проведенных испытаний следующие:

1. Количество съемов отливок с одной формы - 1200 шт.

2. Удалено отработанного покрытия - 0,4 мин/дм2.

Пример по прототипу (см. пример 19, таблица)

Состав для получения покрытия, при следующем соотношении компонентов, мас.%:

Пирофиллит - 7

Тальк - 7

Алюмоборфосфатный концентрат - 5

Вода - Остальное

испытали на стойкость форм и трудоемкость удаления отработанного покрытия согласно ГОСТу 10772-78.

Результаты проведенных испытаний следующие:

1. Количество съемов отливок с одной формы - 900 шт.

2. Удаление отработанного покрытия - 1,5 мин/дм2.

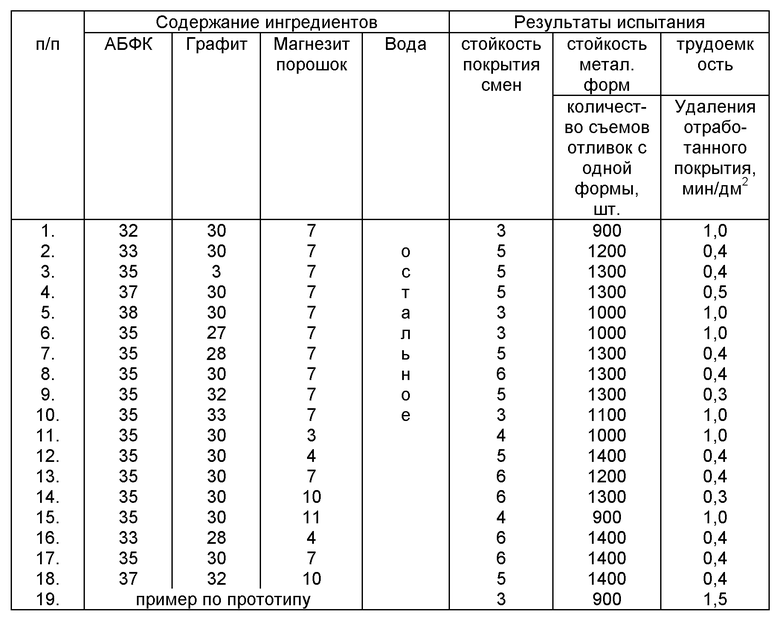

Примеры составов приведены в таблице.

Из данной таблицы видно, что значения получаемых параметров (стойкость металлических форм и трудоемкость удаления отработанных покрытий) гораздо лучше в примерах, где значения заявляемых параметров входят в заявляемые пределы (см. пр. 2, 3, 4, 7, 8, 9, 12, 13, 14, 16, 17, 18), чем в примерах с запредельными значениями заявляемых параметров, а также по сравнению с прототипом (см. пр. 1, 5, 6, 10, 11, 15, 19).

Т.о., изобретение повысит срок службы металлических форм и сократит трудоемкость очистки отработанного покрытия.

Литература

1. А.С. СССР 799895, МКИ B 22 C 3/00, 1979 г. (аналог).

2. А.С. СССР 1675018 A, МКИ B 22 C 3/00 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения покрытия на металлических литейных формах | 1989 |

|

SU1675018A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2004 |

|

RU2281830C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2469813C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ В ТОЧНОМ ЛИТЬЕ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2385782C1 |

| Смесь для изготовления литейных форм и стержней и способ её приготовления (варианты) | 2024 |

|

RU2826115C1 |

| САМОВЫСЫХАЮЩИЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ | 1991 |

|

RU2017557C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2011 |

|

RU2478453C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ НА ГИПСОВОМ СВЯЗУЮЩЕМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ | 2000 |

|

RU2163854C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ НА ЖИДКОСТЕКОЛЬНОМ СВЯЗУЮЩЕМ | 2004 |

|

RU2280529C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРНОГО КЛАДОЧНОГО РАСТВОРА | 2001 |

|

RU2231503C2 |

Изобретение относится к литейному производству и может быть использовано в качестве покрытия для литейных стержней и форм. Состав для получения покрытия на литейных стержнях и формах включает (мас.%): алюмоборфосфатный концентрат (33-37), графит (28-32), оксид магния (4-10), воду (остальное). Применение в составе покрытия графита в качестве наполнителя и оксида магния обеспечивает увеличение стойкости форм и уменьшение трудоемкости удаления отработанного покрытия. 1 табл.

Состав для получения покрытия на литейных стержнях и формах при изготовлении отливок из чугуна, стали и цветных сплавов, включающий алюмоборфосфатный концентрат (АБФК), наполнитель и воду, отличающийся тем, что дополнительно содержит оксид магния, а в качестве наполнителя - графит при следующем соотношении компонентов, мас.%:

АБФК - 33 - 37

Графит - 28 - 32

Оксид магния - 4 - 10

Вода - Остальное

| Состав для получения покрытия на металлических литейных формах | 1989 |

|

SU1675018A1 |

| Противопригарное покрытие для кокилей | 1981 |

|

SU952408A1 |

| Покрытие для литейных форм | 1980 |

|

SU865482A1 |

| Самовысыхающее противопригарноепОКРыТиЕ для лиТЕйНыХ СТЕРжНЕй ифОРМ | 1979 |

|

SU833362A1 |

| Покрытие для металлическихлиТЕйНыХ фОРМ | 1979 |

|

SU799895A1 |

Авторы

Даты

2000-11-20—Публикация

1998-06-04—Подача