Изобретение относится к литейному производству, в частности к составам самовысыхающих противопригарных покрытий для окраски литейных форм и стержней, преимущественно из холоднотвердеющих и жидкостекольных смесей.

Известен самовысыхающий состав для получения противопригарного покрытия, содержащий, мас. %: кварцевый песок 98,4%, фурановая смола 1,0; 0,6% отвердитель, например, ортофосфоная кислота, 0,6 [1].

Недостатками данного состава являются низкая живучесть и седиментационная устойчивость.

Наиболее близким к изобретению по технической сущности и достигаемому результату является самовысыхающий состав для получения противопригарного покрытия, содержащий следующие компоненты, мас.%: Огнеупорный наполнитель 70-85 Растворители - этиловый

спирт 10-15

ацетон 1-3 Связующее - фурановая или

фенольная смола 1-5

древесный пек 1-3 Катализатор - таллиевая жир-

ная кислота с

кислотным числом

175-190 мг/г КОН 1-3 Стабилизатор - этоксилированная

стеариновая кис-

лота с числом

омыления

135-150 1-4 [2].

К недостаткам такого состава относится низкая живучесть и образование пены при приготовлении покрытия, что обуславливает пористость (несплошность) пртивопригарного слоя на поверхности литейных форм и, следовательно, снижает его противопригарные свойства. Кроме того, необходимость введения в состав дополнительно древесного пека, предварительно растворенного в ацетоне, усложняет технологический процесс приготовления состава.

Целью изобретения является повышение качества покрытия за счет повышения противопригарных свойств и увеличения живучести.

Для достижения указанной цели самовысыхающий состав для получения противопригарного покрытия, включающий огнеупорный наполнитель, фурановую смолу, кислоту и растворитель, согласно изоборетению, дополнительно содержит индустриальное масло, в качестве фурановой смолы использована карбамидофурановая смола, а в качестве кислоты - ортофосфорная кислота при следующем соотношении компонентов, мас.%:

Огнеупорный наполнитель 35-80

Карбамидофурановая смола 1,2-5,0

Ортофосфорная кислота 0,8-3,5

Индустриальное масло 0,1-2,0

Растворитель Остальное

Для получения противопригарного покрытия заявляемого состава в качестве огнеупорного наполнителя использован графит марки ГЛС-1 по ГОСТ 5240-74, тальк марки ТКМ-28 по ГОСТ 21234, электрокорундовый порошок (литейный) марки ПЭЛ по ТУ2-043-992, циркон по ОСТ 48-82. Возможно использование и других наполнителей, а также их комбинации.

В заявляемом составе в качестве связующего использована силанизированная карбамидофурановая смола марки КФ-65С, выпускаемая по ТУ 6-06-5751766-4-88 и карбамидофурановая смола марки БС-40 по ТУ 6-05-1755-77.

В качестве катализатора применяли кислоту ортофосфорную термическую, выпускаемую по ГОСТ 10678 с плотностью 1560-1590 кг/м3.

В качестве ингибитора применяли индустриальное масло, которое по уровню вязкости должно иметь при нормальной температуре хорошую подвижность. Примерами таких масел являются веретенное масло по ГОСТ 20799 и трансформаторное масло по ГОСТ 962.

В качестве растворителя использован спирт этиловый технический (этанол) по ГОСТ 17299 либо спирт изопропиловый (изопропанол) по ГОСТ 9805, либо растворитель антипригарных красок (АПК) по ТУ 2-043-677.

Самовысыхающий состав приготавливают путем последовательного ввода компонентов в одну емкость с последующим перемешиванием в течение 20 мин.

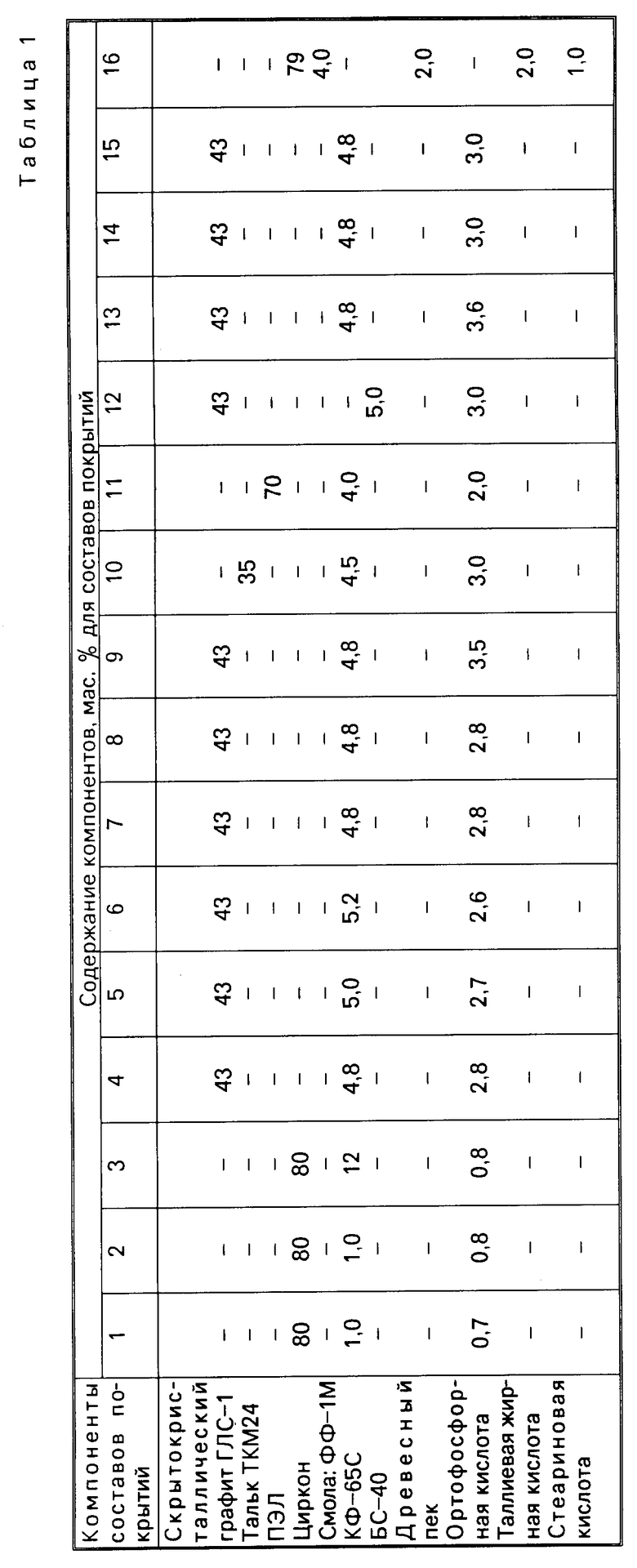

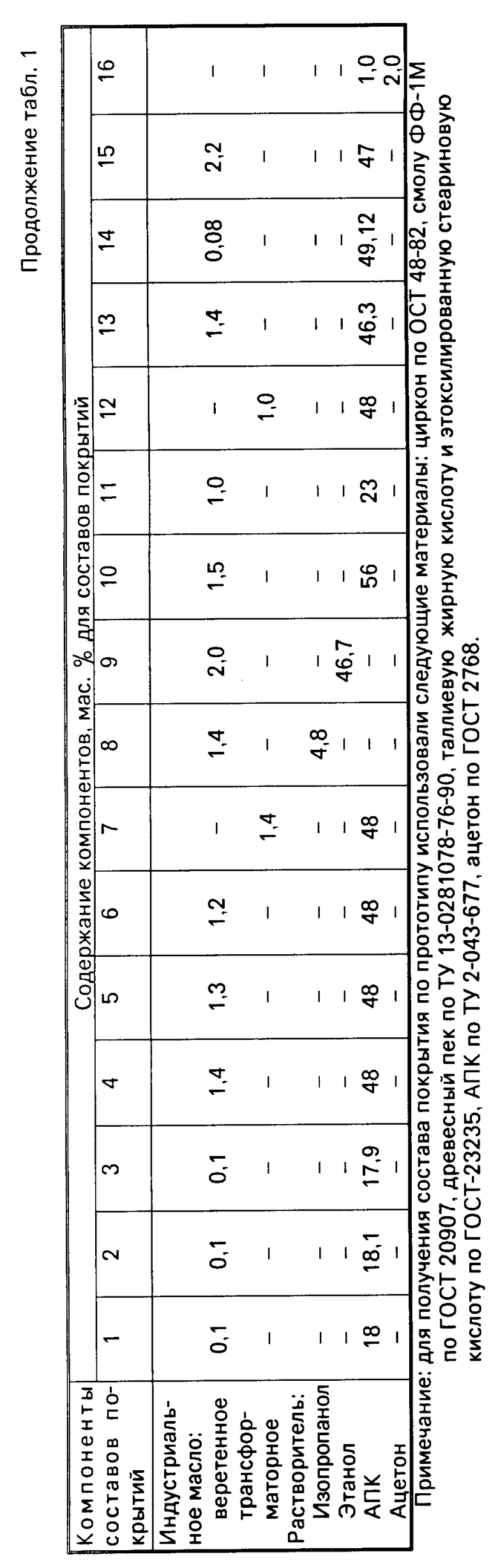

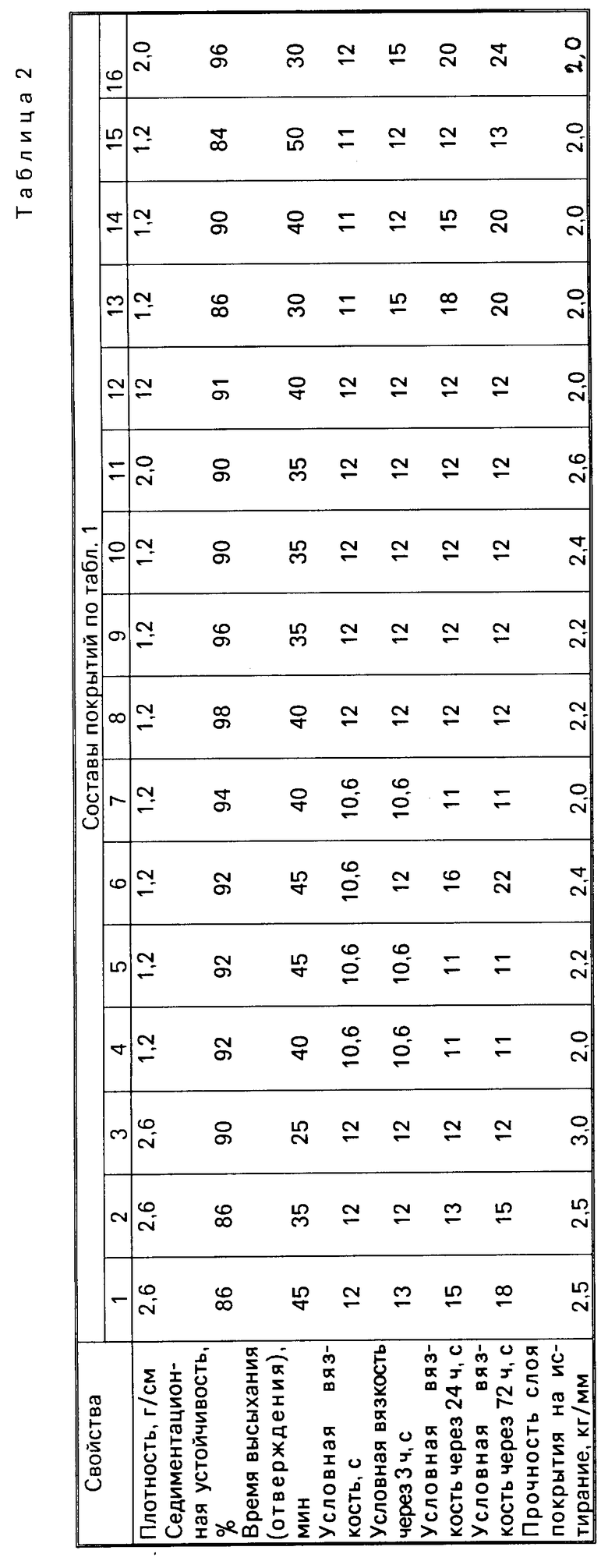

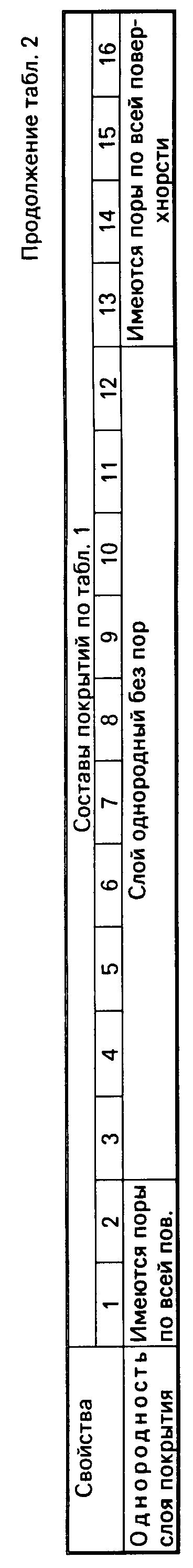

В табл. 1 приведены составы покрытий, в табл. 2 - их свойства.

Плотность, условная вязкость, седиментационная устойчивость составов, прочность слоя покрытия к истиранию - контролировались по ГОСТ 10772. Время высыхания и однородность слоя покрытия определяли при нанесении его на стеклянную пластину и после высыхания визуально контролировали наличие пор в слое покрытия. Живучесть определяли по изменению вязкости составов через 3 ч, 24 ч, 48 ч, 72 ч.

Из табл. 2 следует, что заявляемый состав (3-5, 7-12) по сравнению с прототипом (16) обладает более высокой живучестью, так как увеличение условной вязкости через 72 ч наблюдается только для трех составов из восьми на 0,5 с, в то время как для прототипа она возросла в 2 раза. Для заявляемого состава получен однородный слой покрытия, без пор, что обеспечивает более высокие противопригарные свойства. Полученная седиментационная устойчивость для заявляемого состава удовлетворяет предъявляемым требованиям по ГОСТ 10.772, согласно которму они не должны быть ниже 90%.

Из табл. 2 также следует, что содержание силанизированой карбамидофурановой смолы КФ-65С менее 1,2% в составах с наполнителем-цирконом (составы 1 и 2) не обеспечивает необходимой седиментационной устойчивости, живучести и однородности слоя покрытия. При содержании КФ-65С более 5,0% (состав 6) с наполнителем графитом также не обладает необходимой живучестью. При содержании ортофосфорной кислоты менее 0,8 или >3,5% (составы 1 и 13) покрытие образует пористый неоднородный слой, что приводит к ухудшению противопригарных свойств. Также эти составы обладают недостаточной живучестью, Содержание индустриального масла менее 0,1 или более 2,0% (составы 14 и 15) приводит к образованию пористого слоя противопригарного покрытия и не обеспечивает необходимых седиментационной устойчивости (состав 15) и живучести покрытий.

Реализация изобртения позволит повысить качество поверхности отливок за счет повышения противопригарных свойств покрытия; снизить трудоемкость приготовления покрытия за счет упрощения технологии изготовления и увеличения живучести состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ЛАКА ДЛЯ САМОВЫСЫХАЮЩИХ ПРОТИВОПРИГАРНЫХ ПОКРЫТИЙ | 2000 |

|

RU2168387C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1994 |

|

RU2073583C1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 2019 |

|

RU2705823C1 |

| Состав самовысыхающей противопригарной краски для форм и стержней чугунного литья и способ ее приготовления | 1991 |

|

SU1811959A1 |

| СВЯЗУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ СМЕСЕЙ | 1991 |

|

RU2008998C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1995 |

|

RU2087244C1 |

| Противопригарная краска для литейных форм и стержней | 1987 |

|

SU1470417A1 |

| Противопригарное покрытие для литейных форм и стержней | 1990 |

|

SU1734919A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1080912A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОТВЕРДИТЕЛЯ ДЛЯ СВЯЗУЮЩИХ | 1994 |

|

RU2073584C1 |

Изобретение относится к литейному производству, в частности к составам самовысыхающих противопригарных покрытий для окраски литейных форм и стержней, преимущественно из холоднотвердеющих и жидкостекольных смесей. Заявляемый состав содержит следующие компоненты, мас%: огнеупорный наполнитель 35 - 80; силанизированная карбомидофурановая смола 1,2 - 5,0 ; ортофосфорная кислота 0,8 - 3,5; индустриальное масло 0,1 - 2,0; растворитель - остальное. Использование заявляемого состава повышает противопригарные свойства и живучесть покрытия. 2 табл.

САМОВЫСЫХАЮЩИЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ, включающий огнеупорный наполнитель, фурановую смолу, кислоту и растворитель, отличающийся тем, что состав дополнительно содержит индустриальное масло, в качестве фурановой смолы - карбамидофурановую смолу, кислоты - ортофосфорную кислоту при следующем соотношении компонентов смеси, мас.%:

Огнеупорный наполнитель 35,0 - 80,0

Карбамидофурановая смола 1,2 - 5,0

Ортофосфорная кислота 0,8 - 3,5

Индустриальное масло 0,1 - 2,0

Растворитель Остальное

| Центрифуга для очистки воды | 1937 |

|

SU52222A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-08-15—Публикация

1991-10-25—Подача