Изобретение относится к способам проведения каталитических реакций с использованием выделяющегося тепла.

В химической технологии при проведении различных экзотермических реакций существует необходимость в нагреве газовых смесей до температуры начала реакции на катализаторе. При этом не менее важной задачей является использование образующегося тепла. Особую актуальность данная задача имеет в области экологии при термическом обезвреживании отходящих газов. Основные их особенности: большие объемы, низкие концентрации горючих компонентов. Последнее делает невозможным непосредственное их сжигание. Традиционный подход к проведению реакций со слабоконцентрированными газами с низкими начальными температурами - это подогрев газовых смесей подачей дополнительного тепла и/или путем использования рекуперативных теплообменников до температуры начала реакции. Первый способ связан с постоянными расходами на дополнительную энергию, второй приводит к большим капитальным затратам и габаритам установок. В то же время каталитическая переработка газовых смесей с получением высокопотенциальной энергии (электрической энергии, механической работы и т.п.) является важной для транспортировки, аккумулирования, гибкости использования энергии. Применяемые методы осуществления экзотермических реакций в газовых смесях с невысоким содержанием реагирующих компонентов имеют ряд недостатков, связанных с необходимостью нагрева этих смесей до температуры начала реакции, трудностью утилизации низкопотенциального тепла, большими габаритами установки.

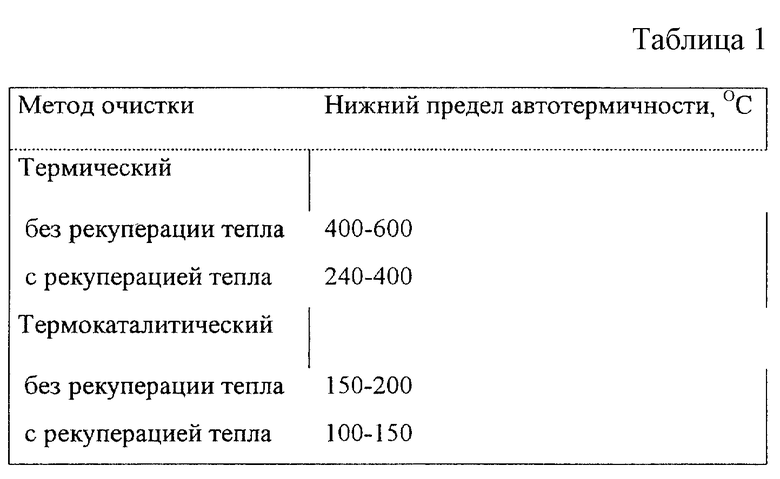

Рассмотрим применяемые методы утилизации тепла при взаимодействии слабоконцентрированных газов на примере глубокого каталитического окисления вредных веществ в газовой фазе. Известно, что глубокое каталитическое окисление вредных веществ на твердых катализаторах протекает в области относительно низких температур [Каталитическое обезвреживание отходящих газов промышленных производств//Ю.Ш. Матрос, А.С.Носков, В.А.Чумаченко. - Новосибирск: Наука. Сиб. отд-ние, 1991, - 224 с.]. Важнейшими факторами, определяющими целесообразность термического или каталитического обезвреживания, являются затраты энергии (топлива) для обеспечения высоких температур в зоне реакции, которые определяются теплотворной способностью обезвреживаемых примесей, возможностью предварительного подогрева очищаемых газов. В каталитических и термических методах глубокого окисления много общего, хотя первые реализуются на твердых катализаторах в области относительно низких температур 100-200oC, а вторые - в гомогенных средах при 700-1000oC. Для различных методов очистки имеем следующие пределы автотермичности по данным [Каталитическое обезвреживание отходящих газов промышленных производств//Ю. Ш. Матрос, А. С.Носков, В.А.Чумаченко. - Новосибирск: Наука. Сиб. отд-ние, 1991, - 224 с., табл.2.2].

Таким образом, использование каталитических способов окисления определяется областью сравнительно низкокалорийных газов и невысокими температурами, что определяет сравнительно большие габариты установок, где основной вес и объем приходится на теплообменник.

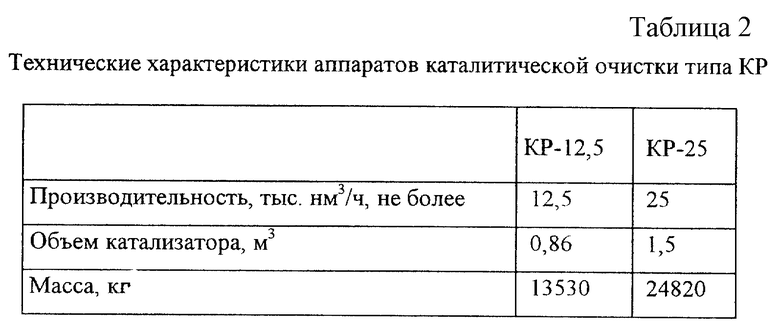

Для примера приведем габариты установок по данным [Каталитическое обезвреживание отходящих газов промышленных производств//Ю.Ш. Матрос, А.С.Носков, В. А. Чумаченко. - Новосибирск: Наука. Сиб. отд-ние, 1991, - 224 с., табл. 2.4].

Весовая доля катализатора в установке составляет около 5%. Резкое снижение капитальных затрат возможно при отказе от рекуперативного теплообменника. При дальнейшем преобразовании получаемого тепла в механическую работу с помощью паровых турбин основные капитальные затраты и габариты приходятся на паровой котел.

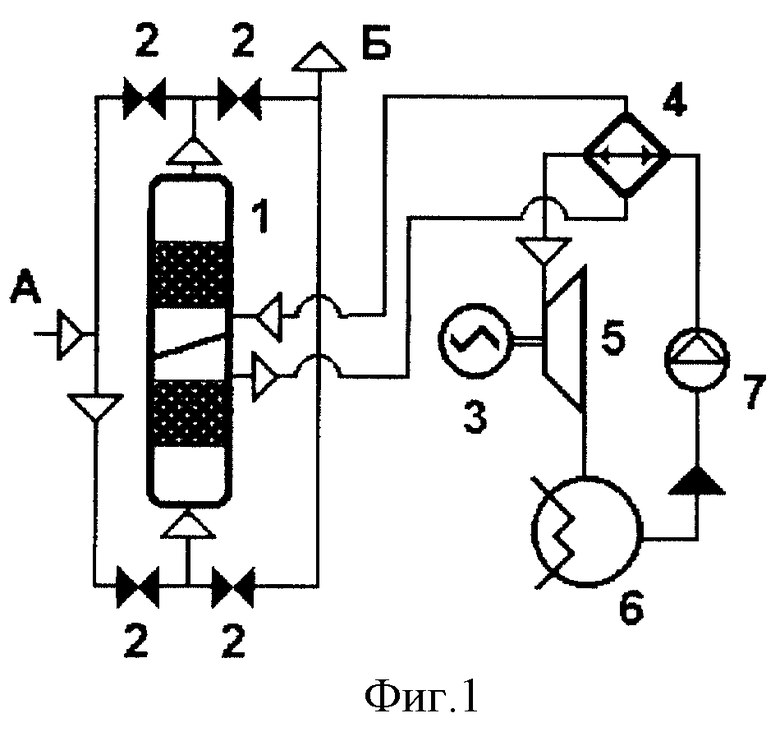

Наиболее близким является процесс каталитического превращения слабоконцентрированных газов путем продувки последними неподвижного слоя катализатора с получением высокопотенциального тепла в виде пара [патент РФ N 1160201, F 24 J 3/00, Бюлл. N 21, 07.06.85] и дальнейшим получением механической работы. Принципиальная технологическая схема приведена на фиг. 1. Высокопотенциальное тепло получается за счет периодического изменения направления продувки слоя на противоположное с получением зоны максимальной температуры в центре реактора (поз.1) с помощью вентилей (поз.2). На фиг. 1 указан один из вариантов движения газовой смеси. При этом подогрев газовой реакционной смеси производится за счет охлаждения нагретой части каталитического слоя, т. е. за счет рекуперации тепла. Одновременно, за счет тепла реакции, происходит нагрев второй по ходу газового потока части каталитического слоя.

Получение механической энергии из образующегося тепла проведено по стандартной схеме преобразования тепла в механическую работу: парового котла (поз. 4), паровой турбины (поз.5), конденсатора (поз.6), питательного насоса (поз. 7) и устройства отбора мощности (поз.3). Ввод исходной газовой смеси осуществляется в (поз.А), вывод прореагировавшей газовой смеси в (поз.Б).

Наиболее существенные недостатки способа, выбранного за прототип:

1. Двухступенчатая, нестационарная схема получения механической работы.

2. Большие габариты, масса установки, которые в основном приходятся на каталитический слой, который используется одновременно как рекуперативный теплообменник.

3. Получение механической работы требует использование паросиловой установки с большими габаритами и необходимостью использования системы водоподготовки.

4. Процесс превращения газовой смеси, протекающий при атмосферном давлении, характеризуется низкими скоростями, особенно при малой концентрации реагирующих компонентов, что требует использования в реакторе больших объемов катализатора.

Задача изобретения - использование теплотворной способности слабоконцентрированных газовых смесей для прямого получения механической работы, упрощение технологической схемы, снижение габаритов и веса установки.

Указанная задача решается способом утилизации тепла при каталитическом превращении слабоконцентрированных газов с низкими начальными температурами путем продувки последними неподвижного слоя катализатора, при котором нагрев газовой смеси осуществляют путем ее сжатия, реакцию проводят под давлением, охлаждение газовой смеси после реакции осуществляют путем ее расширения с получением механической работы.

Способ проведения процесса заключается в следующем.

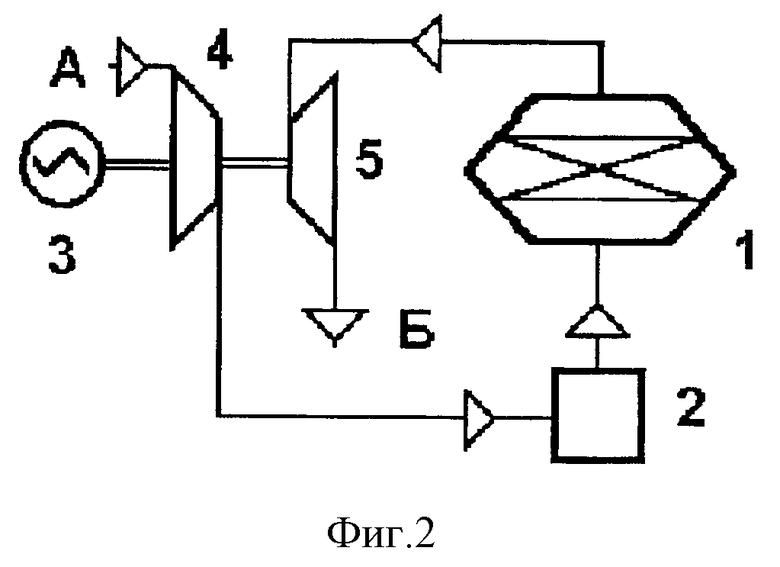

На фиг. 2 приведена предлагаемая схема проведения процесса. Принципиальная технологическая схема предлагаемого процесса состоит из каталитического реактора (поз.1), дополнительного источника тепла (поз.2), устройство отбора мощности (поз.3), компрессора (поз.4), декомпрессора (поз.5). Ввод исходной газовой смеси осуществляется в (поз.А), вывод прореагировавшей газовой смеси в (поз.Б).

Газ, поступающий на переработку (поз.А), проходит через компрессор (поз. 4), где сжимается до давления 4-50 ата. При этом, в результате сжатия происходит нагрев газа до 100-300oC. При необходимости в случае высокой температуры начала реакции газовой смеси производится ее подогрев с помощью дополнительного источника тепла (поз.2). В каталитическом реакторе (поз. 1) на катализаторе происходит реакция компонентов газа с выделением тепла. Сжатый горячий газ поступает на декомпрессор, где происходит его расширение одновременно с отбором механической энергии (поз.4), которая далее может преобразовываться в электрическую с помощью электрогенератора.

В отличие от схемы прототипа (фиг. 1) в схеме (фиг. 2) необходимый нагрев газа полностью или частично осуществляют за счет сжатия газовой смеси. Механическая работа сжатия компенсируется механической работой расширения смеси, нагретой в результате сжатия и протекания экзотермической реакции. Во-вторых, переработка и нагрев газовых смесей осуществляют при повышенном давлении, которое достигается за счет применения компрессора без охлаждения сжимаемого газа. При этом снижается объем катализатора, необходимого для протекания процесса, что связано как с увеличением времени контакта газ - катализатор, так и с ускорением химических реакций вследствие повышения давления.

Отличительными признаками предлагаемого способа от прототипа являются:

Нагрев, необходимый для начала каталитической реакции, осуществляется за счет работы по сжатию газовой смеси.

Каталитический процесс протекает при повышенных давлениях и температурах, создаваемых компрессором.

Теплота реакции перерабатываемых газов используется для совершения механической работы путем их расширения после реакции с понижением давления.

Пример 1. Окисление выбросов, содержащих CO.

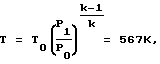

Процесс окисления по данной схеме (фиг. 2) проводят, используя смесь следующего состава: 1% CO, 2% O2, 80% N2, остальное CO2. Начальные параметры T0 = 298K, средняя теплоемкость газа 1.45 кДж/(град•нм3), P0 = 1 атм. После сжатия P1 = 12 атм. Потери работы в компрессоре и турбине вследствие необратимости процессов сжатия и расширения примем в количестве 10% от произведенной работы. Температура адиабатического сжатия до 12 атм без учета потерь:

где k - коэффициент адиабаты, равный 1,35, для используемых температурных интервалов. Разогрев смеси за счет сжатия без учета потерь T = 567-298 = 269K. С учетом потерь на необратимость процесса сжатия (10%) температура смеси будет выше на (567-298)0.01 = 27K. T1 = 567+27 = 595K и, соответственно, работа компрессора будет равна

AК = (595-298)1.45 = 432 кДж.

В результате каталитической реакции CO+0,5O2 ==> CO2+283 кДж разогрев газовой смеси (ΔT) составит 87K и температура смеси T2 = 682K. При адиабатическом расширении смеси в турбине с 12 до 1 атм за счет совершения работы расширения газа без учета потерь на необратимость температура снизится до T3 = 358K. С учетом 10% потерь реальная температура выходящего газа T'3 = (T3-T2)0.1+T3 = 380K. Следовательно, работа турбины с учетом потерь будет равна AТ = (682-380)1.45 = 438 кДж. Таким образом, работа, полученная в результате расширения, полностью компенсирует работу, необходимую для сжатия смеси. Установка может работать в автотермическом режиме без затрат тепла и механической работы.

Пример 2. Получение дополнительной работы при дожигании выбросов.

Рассмотрим газовую смесь состава: 2% CO, 2% O2, 80% N2, остальное - CO2 в условиях, аналогичных примеру 1. Разогрев данной смеси после окисления CO (ΔT) составит 174K, температура после окисления с учетом потерь работы компрессора T2 = 796K, после расширения газов в турбине T3 = 404K. Работа расширения AТ = 645 кДж для данной смеси существенно превышает работу сжатия AК = 432 кДж. Получаемая работа AТ-AК = 213 кДж может быть использована для получения электроэнергии.

Пример 3. Получение синтез-газа парциальным окислением метана.

Для получения синтез-газа, а также газов-восстановителей используется парциальное окисление метана: CH4 + 0.5O2 = CO + 2H2 + 35.6 кДж.

Реакция протекает при 1000-1300K на никелевых катализаторах. Для начала реакции газовая смесь должна быть подогрета до 800K. Процесс проводится по схеме фиг. 2. Начальное давление и температура P0 = 1 атм, T0 = 298K, средняя теплоемкость газа 65.5 Дж/(град•моль CH4). После адиабатического сжатия до 20 атм температура газовой смеси 529K. Однако этой температуры недостаточно для начала реакции. Поэтому реагирующая смесь подогревается до 800K путем подвода тепла в количестве 17.8 кДж. После реакции на катализаторе температура газовой смеси поднимается до 1204K. После расширения в газовой турбине с учетом того, что коэффициент адиабаты (k) и теплоемкость смеси равны 1.40 и 87.2 Дж/град, соответственно температура смеси газов будет 510K. Количество тепла, ушедшее с отходящими газами, будет равно 16.5 кДж. Величина полезной работы, которая может быть преобразована в электроэнергию, составляет 34.9 кДж. Термический КПД будет равен 34.9/(35.6+17.8)100 = 65.4%.

Пример 4. Очистка газов от SO2.

Отходящий газ производства серной кислоты содержит (% об.) 2% SO2 и 5% O2. Начальные параметры: T0 = 298K, средняя теплоемкость газа = 1.5 кДж/(град•нм3), P0 = 1 атм, k = 1.35. Для проведения каталитического окисления SO2 в SO3 необходимо нагреть газ до 600-700K. При наличии низкопотенциального тепла целесообразно с его помощью подогреть газ до 443K. При этом газу передается 160 кДж тепла на 1 нм3 газа. При сжатии газа до 5 атм его температура повышается до 673K. Работа сжатия без учета потерь составит 345 кДж. Достигнутое повышение температуры достаточно для осуществления реакции SO2 + 0.5O2 = SO3 + 98.3 кДж.

При этом выделение тепла составит - 87.8 кДж. Температура газа после реакции - 732K. После расширения газовой смеси до 1 атм на турбине температура снизится до 482K. Работа расширения составит 374 кДж, что полностью компенсирует работу сжатия. Тепло отходящих газов можно использовать для нагрева газа перед сжатием. Проведение данной реакции под давлением позволяет сдвинуть химическое равновесие в сторону образования SO3, повысить скорость реакции, уменьшить требуемое количество катализатора, обойтись без применения высокотемпературных теплообменников, добиться очистки отходящих газов без затрат тепла и механической работы.

Таким образом, приведенные примеры показывают, что теплотворную способность слабо концентрированных смесей газов можно прямо преобразовывать в механическую энергию по предлагаемому способу. При этом нет необходимости в использовании высокотемпературных теплообменников для подогрева газа, резко снижаются габариты установки, уменьшается объем используемого катализатора, нет необходимости в использовании паросиловой установки для получения механической работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2000 |

|

RU2166696C1 |

| СПОСОБ ДОБЫЧИ ПРИРОДНОГО ГАЗА ИЗ ГАЗОВЫХ ГИДРАТОВ | 2000 |

|

RU2169834C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ | 2002 |

|

RU2209646C1 |

| СПОСОБ ДОБЫЧИ ГАЗА ИЗ ТВЕРДЫХ ГАЗОГИДРАТОВ | 1999 |

|

RU2159323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 2002 |

|

RU2205175C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2189527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И УГЛЕРОДНОГО МАТЕРИАЛА | 1999 |

|

RU2160698C1 |

| КОНВЕКТОР КАТАЛИТИЧЕСКИЙ ГАЗОВЫЙ | 2000 |

|

RU2181463C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2001 |

|

RU2208475C2 |

| СПОСОБ ОЧИСТКИ ВОДОРОДСОДЕРЖАЩЕЙ ГАЗОВОЙ СМЕСИ ОТ ОКСИДА УГЛЕРОДА | 2002 |

|

RU2211081C1 |

Изобретение относится к способам проведения каталитических реакций с использованием выделяющегося тепла. Задачей изобретения является использование теплотворной способности слабоконцентрированных газовых смесей для прямого получения механической работы, упрощение технологической схемы, снижение габаритов и веса установки. Указанная задача решается способом утилизации тепла при каталитическом превращении слабоконцентрированных газов с низкими начальными температурами путем продувки последними неподвижного слоя катализатора, при котором нагрев газовой смеси осуществляют путем ее сжатия, реакцию проводят под давлением, охлаждение газовой смеси после реакции осуществляют путем ее расширения с получением механической работы. 2 ил., 2 табл.

Способ утилизации тепла при каталитическом превращении слабоконцентрированных газов с низкими начальными температурами путем продувки последними неподвижного слоя катализатора, отличающийся тем, что нагрев газовой смеси осуществляют путем ее сжатия, реакцию проводят под давлением, охлаждение газовой смеси после реакции осуществляют путем ее расширения с получением механической работы.

| SU 1160201 A1, 07.06.1985 | |||

| RU 94001638 A1, 20.09.1995 | |||

| RU 95107198 A1, 20.02.1997 | |||

| ВАКУУМНО-АЭРОДИНАМИЧЕСКИЙ ТЕПЛОГЕНЕРАТОР - КЕНТАВРИСТИКА | 1997 |

|

RU2125687C1 |

Авторы

Даты

2001-07-20—Публикация

2000-03-13—Подача