Изобретение относится к области извлечения и очистки водорода и может быть использовано в нефтеперерабатывающей, нефтехимической промышленности, производстве аммиака, метанола и металлургии. В последнее время водород рассматривают как универсальный теплоноситель, аккумулятор энергии и экологически чистое топливо.

Одним из основных источников получения чистого водорода являются природный газ и нефть. Большинство известных способов получения водорода базируются на основе разложения природного углеводородного сырья и сопровождаются образованием сложных смесей, содержащих водород и легкие углеводороды с числом углеродных атомов от 1 до 4 (Справочник: Водород, свойства, получение, хранение, транспортирование, применение. М., Химия, 1989, с.672).

Известно несколько способов извлечения водорода из смесей с углеводородными газами. Наиболее распространенными способами являются методы: фракционированная конденсация, диффузия через пористые мембраны и т.п. (Процессы получения водорода из сухих и водородсодержащих газов нефтеперерабатывающих и нефтехимических заводов. Опыт нефтеперерабатывающих и нефтехимических предприятий, ЦНИИТЭНефтехим, Москва. 1970, с.63).

Недостатком известных способов выделения водорода является их многостадийность и материалоемкость, что является серьезным ограничением для их широкого практического применения.

Наиболее близким к предлагаемому является адсорбционный метод отделения водорода от углеводородных газов, в частности от метана (Pei-ing Cen, Wei-Nlu Chen. Ternary Gas Mixture Separation by Pressure Swing Adsorption. Ind. Eng. Chem., Proc. Res. Dev., 24 (1985), p.1201-1208). Водород-углеводородную смесь под большим давлением подают в несколько соединенных реакторов, содержащих мелкопористые адсорбенты. Отделение водорода от углеводородов происходит за счет селективной адсорбции последних в пористом пространстве твердых сорбентов. После достижения состояния насыщения сорбента поток газовой смеси прерывают. Выделение углеводородов происходит путем их десорбции под вакуумом. Данный способ позволяет разделить, например, смесь H2-CH4-H2S с выделением водорода с чистотой ~99% и метана с чистотой ~95%.

Недостатком известного способа является его периодичность, а так же необходимость применения сложного дорогостоящего оборудования для создания высокого давления в стадии адсорбции и вакуума в стадии десорбции углеводородов.

Задачей настоящего изобретения является высокоэффективное полное выделение водорода из водородсодержащих газовых смесей с получением водорода высокого давления и высокой степени чистоты (95-100 мол.%).

Задача решается тем, что водород выделяют из водородсодержащих газовых смесей связыванием при взаимодействии с ароматическими углеводородами на твердом катализаторе гидрирования, содержащем металл(ы) VIII группы, после чего продукты гидрирования разделяют и связанный водород в виде циклогексановых углеводородов направляют далее в зону каталитического дегидрирования.

Взаимодействие водородсодержащей газовой смеси с ароматическими углеводородами осуществляют при температуре не выше 300oC и давлении не менее 0,2 МПа.

Процесс в зоне дегидрирования осуществляют при температуре не выше 500oC на катализаторе, содержащем металл(ы) VIII группы.

Продукты дегидрирования разделяют на чистый водород, который выводят из процесса в качестве конечного продукта, и ароматические углеводороды, которые возвращают в зону гидрирования на смешение с исходной водородсодержащей газовой смесью.

Процесс проводят непрерывно.

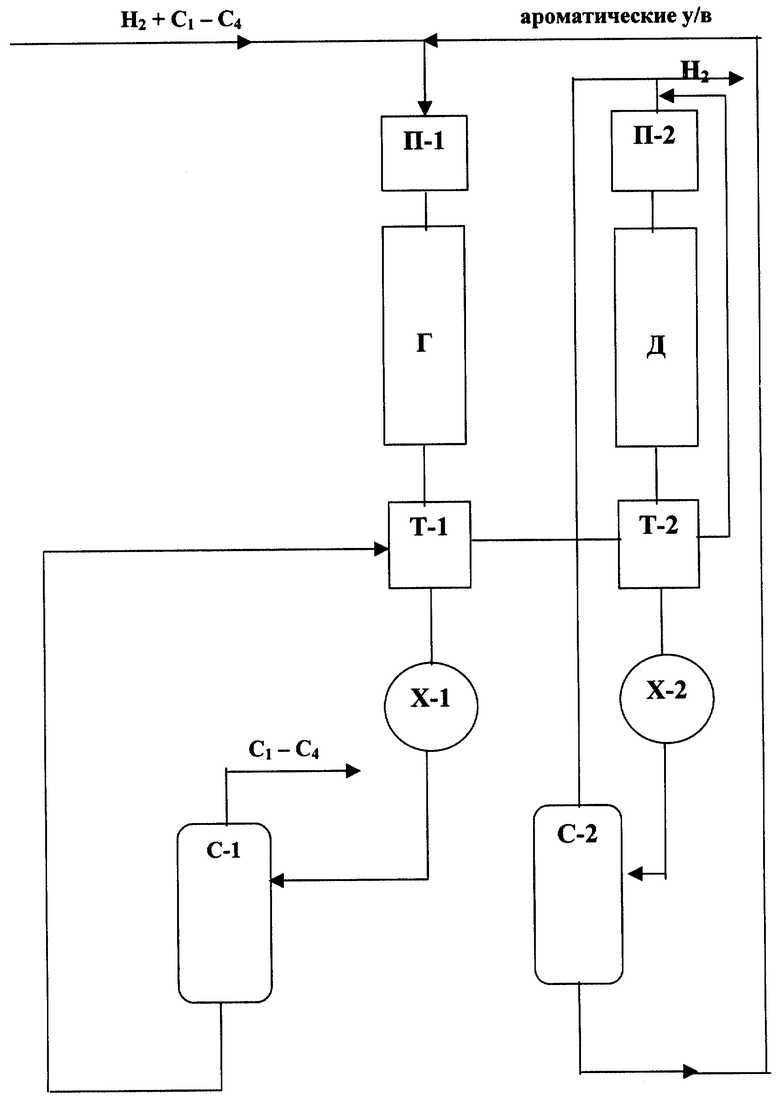

Принципиальная схема процесса приведена на чертеже.

Водородсодержащую газовую смесь смешивают с ароматическими C6-C10 углеводородами и подают через нагреватель П-1 в реактор гидрирования Г, в котором в присутствии катализатора, содержащего металл(ы) VIII группы происходит связывание водорода с образованием жидких C6-C10 углеводородов циклогексанового ряда. Продукты реакции охлаждают в теплообменнике Т-1 и холодильнике X-1 и подают в сепаратор С-1. В сепараторе отделяют жидкие C6-C10 углеводороды циклогексанового ряда, которые содержат в своем составе связанный водород. Оставшиеся газообразные углеводороды выводят из процесса. C6-C10 циклогексановые углеводороды нагревают до необходимой температуры в подогревателе П-2, смешивают с необходимым количеством чистого водорода и подают в реактор дегидрирования Д. Здесь в присутствии катализатора, содержащего металл(ы) платиновой группы происходит выделение связанного водорода с образованием C6-C10 ароматических углеводородов. Продукты реакции охлаждают в теплообменнике Т-2 и холодильнике X-2 и подают в сепаратор С-2. В сепараторе происходит отделение водорода от образующихся в ходе реакции дегидрирования ароматических углеводородов, которые возвращают на смешение с исходной водородсодержащей газовой смесью. Выделенный в сепараторе С-2 чистый водород выводят из процесса в качестве готового продукта. Необходимое количество чистого водорода подают на смешение с C6-C10 углеводородами циклогексанового ряда, направляемыми в реактор дегидрирования Д.

Для осуществления связывания водорода в предлагаемом способе используют реакцию гидрирования ненасыщенных углеводородов из числа индивидуальных ароматических углеводородов с числом углеродных атомов от 6 до 10 или их смесей.

Реакция гидрирования ароматических углеводородов идет в соответствии с уравнением:

C6H5R+3H2<=> C6H11R

с поглощением трех молекул водорода в расчете на каждую молекулу углеводорода (R-H, CH3, C2H5, C3H7 и т.д. радикалы). Реакцию осуществляют при высоких объемных скоростях подачи сырья в реактор (10-50 ч-1) в диапазоне температур 50-300oC в присутствии катализатора, содержащего металл платиновой группы. Реакция легко идет как при низких, так и при высоких парциальных давлениях водорода.

Применение для осуществления данной реакции промышленных платиновых катализаторов, например процесса каталитического риформинга бензина, обеспечивает полное связывание водорода при временах контакта 0,2-0,5 мин. Реакция идет с селективностью, близкой к 100% с выделением тепла (50-55 ккал/мол).

Дешевым и доступным источником ароматических углеводородов являются крупнотоннажные процессы производства ароматических углеводородов каталитическим риформингом бензиновых фракций.

Образующиеся в ходе реакции гидрирования жидкие C6-C10 углеводороды циклогексанового ряда являются легкоконденсирующимися продуктами, чем достигается простое и эффективное отделение связанного в их составе водорода от углеводородных газов.

Еще одним отличительным признаком предлагаемого процесса является использование для выделения чистого водорода каталитической реакции дегидрирования нафтеновых углеводородов. Реакция идет согласно уравнению:

C6H11R--->C6H5R+3H2

в присутствии металлических катализаторов из числа металлов платиновой группы. Реакцию осуществляют при высоких объемных скоростях подачи жидких углеводородов в реактор (10-50 ч-1) в диапазоне температур 300-500oC. Применение для осуществления данной реакции промышленных платиновых катализаторов, например процесса каталитического риформинга, обеспечивает селективность процесса дегидрирования нафтеновых углеводородов близкую к 100%. Данное обстоятельство является предпосылкой получения водорода высокой чистоты (> 99). Для этого продукты реакции из реактора Д охлаждают до температуры от+10 до +20oC в холодильнике X-2 и подают в сепаратор С-2. В силу низких по величине парциальных давлений ароматических углеводородов в сепараторе происходит полное отделение газообразного водорода от жидких ароматических углеводородов. Водород выводят из процесса в качестве готового продукта. Ароматические углеводороды возвращают в процесс для связывания водорода из исходной водород-углеводородной смеси.

Следует отметить, что только сочетание вышеперечисленных приемов позволяет достигнуть задачи настоящего изобретения, которой является полное выделение водорода из водородсодержащих газовых смесей с получением водорода высокого давления и высокой степени чистоты (95-100 мол.%).

В качестве сырья для предлагаемого способа извлечения водорода можно использовать водород-углеводородные газовые смеси нефтеперерабатывающих заводов. Данные смеси характеризуются большим разнообразием по содержанию водорода и легких углеводородных газов ("Опыт нефтеперерабатывающих и нефтехимических предприятий" ЦНИИТЭНефтехим, Москва, 1970, Процессы получения водорода из сухих и водородсодержащих газов нефтеперерабатывающих заводов).

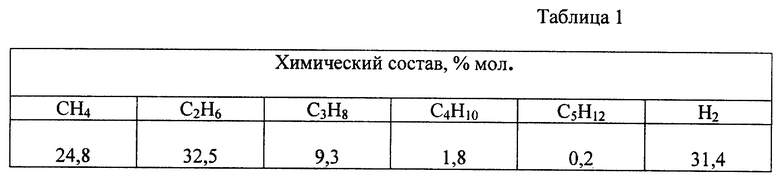

Общим для составов газов является присутствие метана, этана, пропана и бутанов. Типичный состав углеводородного газа приведены в таблице 1.

Эксперименты по известному способу проводят в двухреакторной системе. Предлагаемый способ выделения водорода так же осуществляют в системе из двух реакторов. Технологическая схема процесса показана на чертеже.

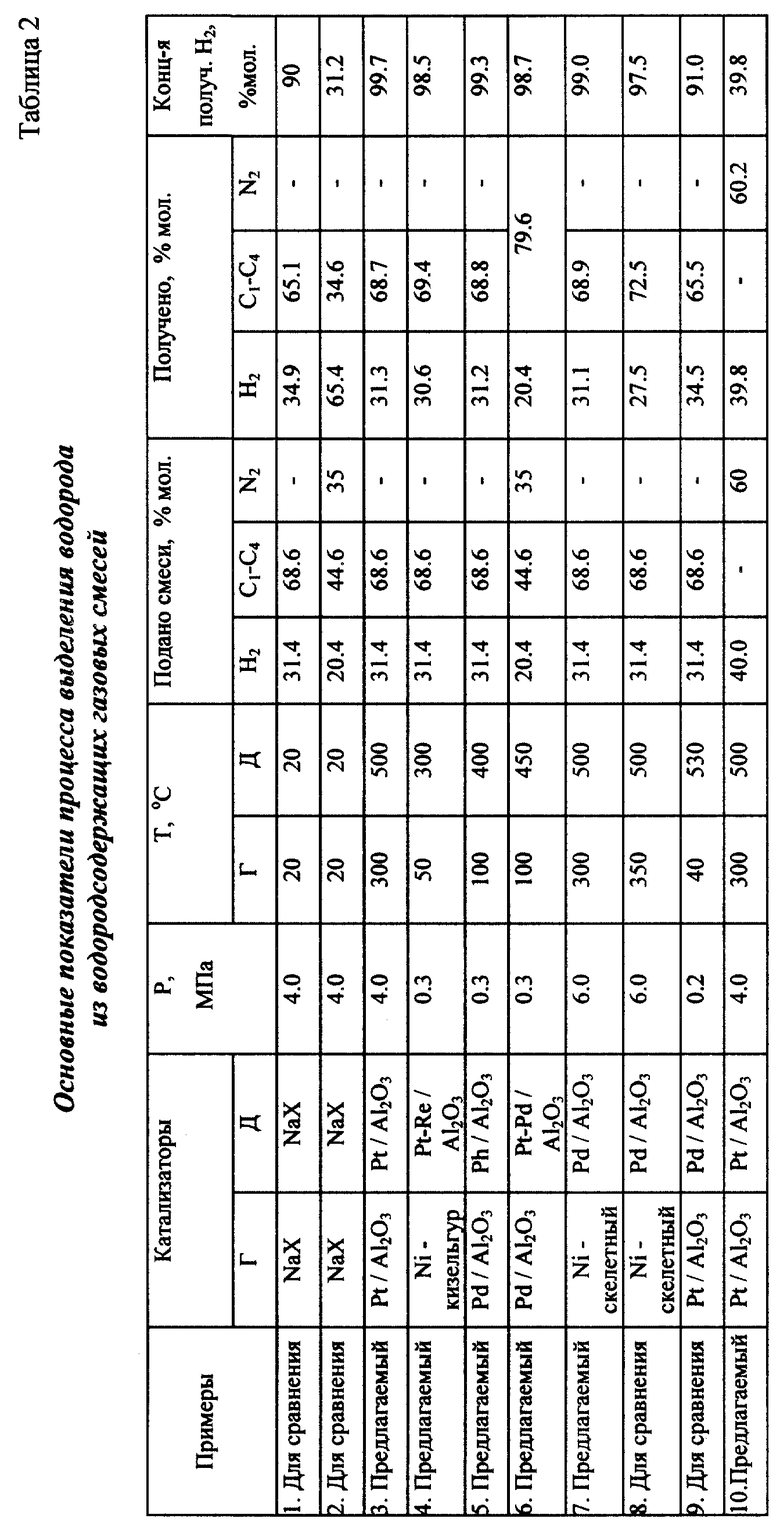

Ниже приведены данные основных показателей процесса по известному способу (Пример 1) и предлагаемому (Примеры 2-5).

Пример 1. Иллюстрирует известный способ выделения водорода из сухого углеводородного газа нефтепереработки.

Установка включает два адсорбера. В одном адсорбере производят адсорбцию, в другом - одновременно отдувку сорбированных углеводородных газов азотом. Температуру обоих адсорберов поддерживают одинаковой и равной комнатной температуре. Адсорберы заполнены молекулярными ситами NaX с размером каналов 7,2  . Давление в стадии адсорбции поддерживают 4,0 МПа. Давление в стадии продувки поддерживают 0,1 МПа. Продолжительность цикла 5 минут. Емкость адсорберов ~0,5 дм3. Скорость подачи водород-углеводородной смеси 0,5 дм3/мин. Данный способ обеспечивает получение водорода с основным содержанием вещества 88-92 мол.%. В качестве примеси в выделяемом водороде присутствует метан (~5-7 об.%) и этан (3-4 об.%).

. Давление в стадии адсорбции поддерживают 4,0 МПа. Давление в стадии продувки поддерживают 0,1 МПа. Продолжительность цикла 5 минут. Емкость адсорберов ~0,5 дм3. Скорость подачи водород-углеводородной смеси 0,5 дм3/мин. Данный способ обеспечивает получение водорода с основным содержанием вещества 88-92 мол.%. В качестве примеси в выделяемом водороде присутствует метан (~5-7 об.%) и этан (3-4 об.%).

Пример 2 (для сравнения).

Процесс проводят так же, как описано в примере 1. Отличие состоит в следующем. На разделение подают газообразную смесь, состоящую из, мол.%: H2 - 31,4, азот - 35 и C1C4 углеводороды - 44,6.

На выходе из процесса в стадии адсорбции получают смесь, состоящую из, мол.%: водород- 31,2, азот- 53,6, C1-C4 углеводороды - 15,2. То есть известный способ не обеспечивает отделение водорода и азота.

Пример 3. Иллюстрирует предлагаемый способ извлечения водорода.

В реактор гидрирования Г и дегидрирования Д загружают по 70 г катализатора, состава, мас.%: платина - 0,5, окись алюминия - остальное. В реактор гидрирования под давлением 4,0 МПа подают водород - углеводородную смесь следующего состава, мол.%: водород - 31,4, метан - 24,8, этан - 32,5, пропан - 9,3, бутаны - 1,8, пентаны - 0,2. Расход газовой смеси составляет 10 нл/час. На входе в реактор гидрирования в газовый поток подают бензол со скоростью 3,5 г/час. Температуру в реакторе поддерживают 300oC. Продукты реакции охлаждают и подают в сепаратор C-1. В сепараторе при комнатной температуре происходит конденсация циклогексана, который содержит в своем составе водород, извлеченный из смеси углеводородных газов. Этим обеспечивается полное извлечение водорода из углеводородной смеси, которую выводят из процесса. Жидкий циклогексан смешивают с чистым водородом, подаваемым из расчета H2/циклогексан = 1: 1 моль. Скорость подачи циклогексана в реактор дегидрирования поддерживают равной 3,7 г/час. В реакторе поддерживают температуру 500oC. В реакторе дегидрирования проводят реакцию каталитического дегидрирования с выделением чистого водорода и бензола. Продукты реакции охлаждают до комнатной температуры и подают в сепаратор С-2. В сепараторе С-2 происходит конденсация бензола и выделение чистого водорода, который выводят из процесса в качестве готового продукта. Небольшую часть чистого водорода (~0,9 л/час) рециркулируют в реактор дегидрирования. Жидкий бензол подают на смешение с исходной газовой смесью и затем в реактор гидрирования.

Вышеописанные процессы осуществляют одновременно. Предлагаемый способ обеспечивает полное выделение водорода из исходной смеси и получение практически чистого водорода (99,7 об.%).

Пример 4.

Процесс проводят так же, как описано в примере 3 со следующими отличиями. В реактор дегидрирования загружают 70 г катализатора состава, мас.%: металлический никель - 30, кизельгур - остальное. В реактор для связывания водорода подают н-бутилбензол со скоростью 6,4 г/час. Температуру в реакторе гидрирования поддерживают 50oC. Давление - 0,3 МПа.

В реактор гидрирования загружают промышленный катализатор риформинга ПР-51 состава, мас.%: платина - 0,25, рений - 0,35, оксид алюминия - остальное. В реактор дегидрирования подают бутилциклогексан из сепаратора С-2 со скоростью 6,6 г/час. Температуру в реакторе дегидрирования поддерживают 500oC.

В данных условиях предлагаемый способ обеспечивает полное отделение водорода от углеводородных газов. Чистота получаемого водорода составляет 98,5 мол.%.

Пример 5.

Процесс проводят так же, как описано в примере 3, со следующими отличиями.

В реактор гидрирования загружают 70 г катализатора состава, мас.%: палладий - 0,5, оксид алюминия - остальное. Для связывания водорода в реактор подают толуол со скоростью 4,1 г/час. Температуру в реакторе поддерживают 100oC, давление 0,3 МПа.

В реактор дегидрирования загружают 70 г катализатора состава, мас.%: родий - 1,0, оксид алюминия - остальное. В реактор из сепаратора С-1 подают метилциклогексан со скоростью 4,4 г/час. Температуру в реакторе поддерживают 400oC.

В данных условиях предлагаемый способ обеспечивает полное отделение водорода от углеводородных газов. Чистота получаемого водорода составляет 99,3ь.

Пример 6.

Процесс проводят так же, как описано в примере 5, с тем отличием, что в реактор дегидрирования загружают катализатор состава, мас.%: платина - 0,2, палладий - 0,3, оксид алюминия - остальное. В реакторе дегидрирования поддерживают температуру 400oC.

На разделение в реактор гидрирования подают смесь следующего состава, мол. %: водород - 20,4, азот - 35,0, C1-C4 углеводородные газы - остальное. Смесь на разделение подают со скоростью 15 нл/час. Толуол в реактор гидрирования подают со скоростью 4,1 г/час.

В данных условиях предлагаемый способ обеспечивает полное отделение водорода от азота и углеводородных газов. Чистота получаемого водорода составляет 98,7ь.

Пример 7.

Процесс проводят так же, как описано в примере 3. Отличие состоит в следующем. В реактор гидрирования загружают 70 г катализатора - скелетный никель (Справочник нефтехимика, т. 1, под редакцией С.К. Огородникова - Л., Химия, 1978, с 413). В реактор гидрирования подают толуол со скоростью 4,1 г/час. Давление в реакторе 6,0 МПа.

В реактор дегидрирования загружают 70 г катализатора состава, мас.%: палладий - 0,5, оксид алюминия - остальное. В реактор подают метилциклогексан из сепаратора С-1 со скоростью 4,4 г/час.

В данных условиях предлагаемый способ обеспечивает полное отделение водорода от углеродных газов. Чистота получаемого водорода составляет 99,0.

Пример 8 (для сравнения).

Процесс проводят так же, как описано в примере 7. Отличие состоит в следующем. Температуру в реакторе гидрирования поддерживают 350oC.

В данных условиях предлагаемый способ не обеспечивает полного извлечения водорода из газовой смеси. Выход водорода уменьшается с 31,1 до 27,5%. Чистота получаемого водорода снижается.

Пример 9 (для сравнения).

Процесс проводят так же, как описано в примере 7. Отличие состоит в следующем. Давление в реакторах поддерживают 0,2 МПа, температура в реакторе гидрирования 40oC, температура в реакторе дегидрирования 530oC.

Проведение процесса в данных условиях не обеспечивает полного отделения водорода от углеводородных газов. Поток углеводородных газов из сепаратора С-1 содержит до 5 об.%. водорода.

Проведенная реакция дегидрирования при температуре 530oC приводит к параллельному протеканию реакции деалкилирования метилциклогексана и толуола.

Это приводит к снижению чистоты получаемого водорода до 91,0 мол.% и появлению в нем примеси метана (до 9,0 мол.%).

Пример 10.

Иллюстрирует предлагаемый способ. Процесс проводят так же, как описано в примере 3. Отличие состоит в следующем. В реактор гидрирования подают азото-водородную смесь состава, мол.%: водород - 40, азот - 60.

Основные показатели процесса приведены в таблице 2.

В данных условиях предлагаемый способ обеспечивает практически полное отделение водорода от азота. Чистота получаемого водорода составляет 99,8 мол.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И УГЛЕРОДНОГО МАТЕРИАЛА | 1999 |

|

RU2160698C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ (БИФОРМИНГ-1) | 1999 |

|

RU2144056C1 |

| СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1999 |

|

RU2148611C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ХИМИЧЕСКИХ РЕАКЦИЙ В СВЕРХКРИТИЧЕСКИХ ФЛЮИДАХ (ВАРИАНТЫ) И СПОСОБ СОЗДАНИЯ ЛОКАЛЬНЫХ РЕГУЛЯРНЫХ УПЛОТНЕНИЙ | 2000 |

|

RU2182037C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАНА (ВАРИАНТЫ) | 1997 |

|

RU2135441C1 |

| СПОСОБ ОЧИСТКИ ВОДОРОДСОДЕРЖАЩЕЙ ГАЗОВОЙ СМЕСИ ОТ ОКСИДА УГЛЕРОДА | 2002 |

|

RU2211081C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 2002 |

|

RU2205175C1 |

| Способ безводородного гидрирования сульфатного скипидара в проточном режиме | 2020 |

|

RU2736503C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2000 |

|

RU2178399C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2002 |

|

RU2216569C1 |

Изобретение предназначено для извлечения и очистки водорода. Способ заключается в том, что водородсодержащие газовые смеси связывают с ароматическими углеводородами на твердом катализаторе гидрирования, содержащем металл(ы) VIII группы. После чего продукты гидрирования разделяют и связанный водород в виде циклогексановых углеводородов направляют далее в зону каталитического дегидрирования. 3 з.п. ф-лы, 1 ил., 2 табл.

| Ind | |||

| Eng | |||

| Chem | |||

| Proc | |||

| Res | |||

| Dev | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| СПОСОБ ГИДРОГАЗИФИКАЦИИ НЕФТЯНОЙ ФРАКЦИИ | 0 |

|

SU354665A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО ГАЗА | 1994 |

|

RU2088518C1 |

| EP 0089183 A2, 21.09.1983 | |||

| DE 3602352 A1, 30.07.1987 | |||

| УСТАНОВКА ПОВЫШЕНИЯ ДАВЛЕНИЯ ВОДЫ И СПОСОБ ЕЕ УПРАВЛЕНИЯ | 2014 |

|

RU2674842C2 |

| US 4490348 A, 25.12.1984. | |||

Авторы

Даты

2000-12-20—Публикация

1999-06-01—Подача