Изобретение относится к области переработки хлорсодержащих отходов производств химической промышленности.

Известен способ высокотемпературного окисления хлорорганических отходов в камерной топке. Хлорорганические отходы распыляют с помощью воздуха или пара в продукты сгорания дополнительного топлива под давлением около 2•104 Па. Температура процесса 1250oC. Полученный хлористый водород после охлаждения в закалочном аппарате поступает в охлаждаемый пленочный абсорбер, где поглощают хлористый водород водой (Grogulec N-Chemik, 1978, v. 31, N 9, p. 282).

Недостатком известного способа является проведение процесса окисления при 1100-1250oC, что влечет за собой жесткий режим работы оборудования и низкий срок службы (менее одного года). Известный способ требует дополнительного расхода топлива, например природного газа, 15-450 нм3/т.отх. Наряду с этим при сжигании отходов в дымовых газах содержатся термические оксиды азота, монооксид углерода и другие продукты недожога, в том числе канцерогены вплоть до диоксинов. Поэтому газы, направляемые в окружающую среду, требуют сложной и дорогостоящей доочистки, а твердые отходы - захоронения на специальных полигонах. Минимальное отклонение технологического режима от нормы влечет за собой образование в продуктах реакции особо токсичных продуктов в значительных количествах.

Наиболее близким по совокупности признаков является способ каталитического окисления хлорорганических отходов в реакторе с псевдоожиженным слоем катализатора, состоящего из носителя (y-Al2O3), пропитанного активными компонентами на основе драгметаллов или оксида меди (I. Appl.Chem.Biotechn, 1975, v. 25, N 24, p. 241).

Недостатком этого способа является использование в качестве катализатора дорогостоящей платины, ее значительный расход и ограниченный ресурс катализатора, а также невозможность обезвреживания солей смолистых и коксообразных продуктов, характерных для производства винилхлорида.

Техническая задача изобретения заключается в создании способа переработки хлорсодержащих отходов производства винилхлорида, который обеспечивает снижение опасности загрязнения окружающей среды хлорсодержащими соединениями за счет проведения газофазных процессов в новом режиме, исключения дорогостоящих материалов при использовании катализаторов, упрощения технологии производства и повышения эффективности процесса окисления.

Поставленная задача решается созданием способа переработки хлорсодержащих отходов производства винилхлорида путем их каталитического окисления с получением хлористого водорода. Хлорсодержащие отходы производства винилхлорида вводят в реакционную зону через псевдоожиженный слой инертного материала в распыленном виде, а катализатор - в виде аэрозоля. При этом хлорсодержащие отходы производства винилхлорида вводят в реакционную зону, минуя стадию специальной подготовки и очистки от солей, смолистых веществ и кокса, а каталитическое окисление их осуществляют при температуре в реакционной зоне 450-650oC.

Каталитическое окисление проводят при давлении в реакционной зоне 1-10 атм.

В качестве катализатора используют аэрозоль одного или нескольких оксидов металлов переменной валентности, а также соли одного или нескольких металлов переменной валентности, а также смеси оксидов металлов переменной валентности и их солей.

При этом катализатор в псевдоожиженный слой инертного материала вводят в твердой или жидкой фазе. Перед вводом в реакционную зону катализатор измельчают.

Ввод аэрозоля катализатора в реакционную зону осуществляют параллельно или встречно вводу инертного материала.

Задача решается и тем, что полученный при каталитическом окислении хлористый водород направляют на утилизацию, например, на окислительное хлорирование в производстве винилхлорида.

Характерной особенностью предлагаемого способа является то, что жидкие хлорсодержащие отходы производства винилхлорида подают в реакционную зону без предварительной подготовки, подогрева и смешения с окислителем. Окисление проводят при 450- 650oC, что определяется условиями начала взаимодействия реагентов. Процесс окисления отходов протекает в аэрозоле оксидов металлов переменной валентности или их смесей, которые циркулируют по внешнему контуру: реактор-циклон-фильтр тонкой очистки-дозатор-реактор. В качестве катализатора могут быть использованы оксиды меди, железа, хрома, марганца или их смеси. В качестве катализатора используют цельнооксидный катализатор в аэрозольном состоянии без носителя, что позволяет исключить внутридиффузионные торможения; обеспечить равнодоступность активной поверхности; создать квазиструктуру катализатора непосредственно в зоне реакции, управляя ее параметрами, путем изменения концентрации катализатора; исключить проблемы прочности и дезактивации катализатора из-за отложения солей, смол или кокса на его поверхности. Ввод инертного материала в виде псевдоожиженного слоя обеспечивает выравнивание температур во всем реакционном объеме; улучшение тепло- и массопереноса; осуществление сбалансированного теплоотвода непосредственно из зоны реакции; диспергирование катализатора и обновление его поверхности. При этом в качестве инертного материала можно использовать стекло, кварц и другие термостойкие материалы, не снижающие показателей целевой реакции. Кроме того, предлагаемый способ обеспечивает переработку хлорсодержащих отходов с высокой эффективностью до термодинамически устойчивых продуктов: CO2, H2O, HCl. Причем связанный хлор превращается только в хлористый водород, без образования молекулярного хлора. Полученные газы направляют на повторное использование в технологический цикл производства винилхлорида на стадию оксихлорирования. Поэтому для транспортировки реакционного газа процесс можно проводить при повышенном давлении.

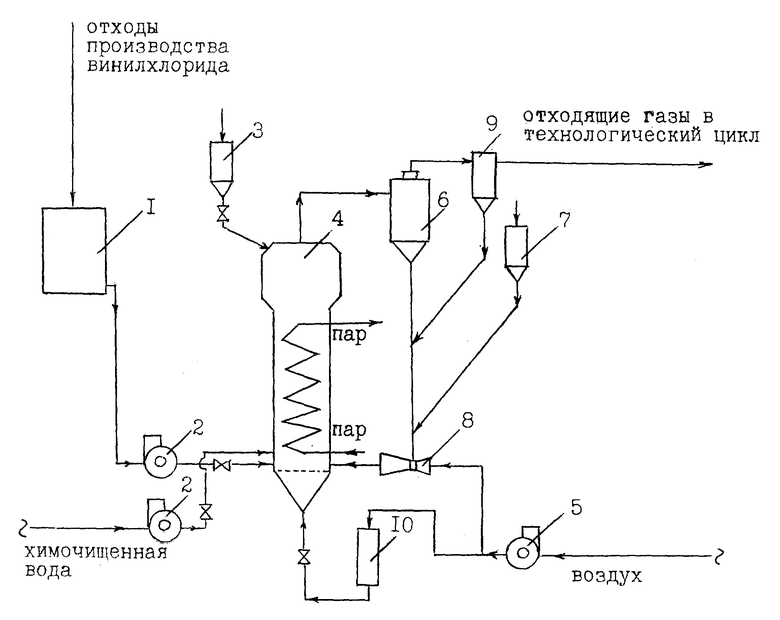

Изобретение поясняется чертежом, на котором изображена схема пилотной установки обезвреживания хлорорганических отходов производства винилхлорида.

В состав установки входят: емкость для усреднения отходов - 1, насос - 2, бункер для загрузки инертного материала - 3, каталитический реактор - 4, компрессор - 5, циклон - 6, бункер катализатора - 7, дозирующее устройство - 8, рукавный фильтр - 9, пусковой подогреватель - 10.

Предлагаемый способ осуществляют следующим образом. Жидкие хлорсодержащие отходы из емкости 1 насосом 2 диспергируют при помощи форсунок непосредственно в псевдоожиженный слой инертного материала и аэрозоля катализатора. Инертный материал, в данном случае это стеклянные шарики с размером частиц 1-2 мм, загружают из бункера 3 на воздухораспределительное устройство, расположенное в нижней части реактора 4. Воздух для окисления компонентов отходов и псевдоожижения инертного материала подают на воздухораспределительное устройство от компрессора 5. Окисление хлорсодержащих компонентов отходов осуществляют кислородом воздуха в присутствии аэрозоля катализатора - оксида металла переменной валентности в реакторе 4 при температуре 450-650oC, давлении до 10 атм. В качестве катализатора целесообразно применять оксид того металла, который входит в состав катализатора оксихлорирования. Отходящие газы, представляющие собой продукты реакции (CO2, H2O, HCl), и неизрасходованные кислород и азот через сепарационную зону направляют в узел сухого пылеулавливания. Он состоит из циклона 6 и фильтра 9. Режим работы каталитического реактора 4 предусматривает циркуляцию каталитической пыли по внешнему контуру: реактор 4 - циклон 6 - фильтр 9 - дозирующее устройство 8 - реактор 4. Запыленные отходящие газы после реактора 4 поступают в циклон 6, где улавливается основная часть пыли катализатора и возвращается через дозирующее устройство 8 в реактор 4. Эффективность отделения пыли катализатора в циклоне 6 достигает 95% за счет адгезионных свойств частиц оксидов металлов, которые в парогазовой атмосфере группируются в легкоразрушаемые агрегаты. Укрупненные агрегаты мелкодисперсных частиц катализатора легко разрушаются псевдоожиженным слоем. Средний размер исходных частиц катализатора может быть 100-200 мкм (0,1-0,2 мм). Пройдя псевдоожиженный слой инертных частиц, катализатор измельчается до размера 1 мкм и меньше. Исследования показали, что доля частиц катализатора таких размеров в реакторе 95-97%.

Отходящие газы с остаточным количеством пыли катализатора после циклона 6 направляют на более глубокую пылеочистку в фильтр 9. Уловленную пыль катализатора возвращают в технологический цикл через бункер свежего катализатора 7 или непосредственно в транспортную линию, по которой катализатор из циклона 6 поступает в дозирующее устройство 8. Очищенные отходящие газы направляют в технологический цикл на стадию оксихлорирования производства винилхлорида. Анализ отходящего из фильтра газа на содержание пыли (на приборе типа "дрегер", ФРГ) показал, что при использовании фильтрующего материала металловойлока эффективность фильтра может составлять до 99,99%.

Доказательством осуществления предлагаемого способа являются приведенные ниже примеры. Результаты экспериментов сведены в таблицах 1 и 2, где представлены данные обезвреживания реальных промышленных отходов производства винилхлорида при расходе воздуха 3472 л/час.

Примеры 1 и 2 (сравнительные).

Реальные хлорсодержащие жидкие отходы производства винилхлорида, включающие как легко-, так и высококипящие фракции, в количестве 24,6 мл подают в реактор окисления, в котором загружено 300 мл катализатора Pt/y-Al2O3. Катализатор находится в псевдоожиженном состоянии. Окисление и псевдоожижение осуществляют при атмосферном давлении воздухом. Температура процесса 500oC. Аналитический контроль отходящих газов осуществлялся на содержание CO2, CO, сумму горючих, хлористый водород и молекулярный хлор.

Примеры 3-19.

Реальные хлорсодержащие отходы производства винилхлорида поступают в реактор окисления в псевдоожиженный слой инертного материала объемом 1 л и аэрозоля катализатора: примеры 3-10 - катализатор Fe2O3; примеры 10-14 - катализатор CuO; примеры 15-19 - катализатор смесь Fe2O3/CuO=1/1. Концентрация катализатора во всех экспериментах поддерживалась на уровне 4-6 г/м3 реакционной смеси. Температура процесса варьировалась 450-650oC. Для катализатора CuO интервал исследуемых температур составил 500-650oC, так как температура зажигания этого катализатора находится на уровне 480oC.

Экспериментальные данные показывают, что катализаторы на носителях не могут использоваться для обезвреживания отходов производства винилхлорида, содержащих высококипящую фракцию. Через 1,2 ч катализатор начинает терять свою активность несмотря на то, что каталитически активным компонентом является платина. Эти данные подчеркивают принципиальные недостатки известной технологии. Серия экспериментов с аэрозолем оксидов железа показывает, что концентрация аэрозоля должна быть более 3,2 г/м3 и достаточна при значении 4-6 г/м3. Дальнейшее увеличение этого значения концентрации нецелесообразно, так как увеличивается нагрузка на узлы пылеочистки, рецикла и дозирования катализатора. Температуру процесса целесообразно поддерживать на уровне 550-600oC. Это позволяет использовать для изготовления оборудования широко распространенные нержавеющие стали. При 450oC степень превращения связанного хлора в хлористый водород остается высокой, но появляются продукты неполного окисления углерода. Наличие в газах кислорода не влияет на качество, так как газы направляются на стадию оксихлорирования, где требуется кислород. Важно отсутствие хлора. Каталитическая активность оксидов железа остается постоянной на протяжении длительного времени. Изложенное выше относится к оксиду меди и к смеси оксидов железа и меди.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2001 |

|

RU2181072C1 |

| СПОСОБ И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ ХИМИЧЕСКИХ ПРОЦЕССОВ АЭРОЗОЛЬНЫМ НАНОКАТАЛИЗОМ | 2004 |

|

RU2357796C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ХЛОРА ИЗ ОТХОДОВ В ПРОИЗВОДСТВЕ ХЛОРА И ВИНИЛХЛОРИДА | 2012 |

|

RU2498937C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ ХИМИЧЕСКИХ ПРОЦЕССОВ (АЭРОЗОЛЬНЫЙ КАТАЛИЗ) | 1994 |

|

RU2081695C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ ХИМИЧЕСКИХ ПРОЦЕССОВ | 1994 |

|

RU2095133C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1991 |

|

RU2046110C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2003 |

|

RU2259230C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКСИХЛОРИРОВАНИЯ ЭТАНА ДО ВИНИЛХЛОРИДА | 1994 |

|

RU2133729C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ | 2013 |

|

RU2560773C2 |

| СПОСОБ ПРОИЗВОДСТВА ВИНИЛХЛОРИДА ИЗ ЭТАНА И ЭТИЛЕНА (ВАРИАНТЫ) | 2000 |

|

RU2259989C2 |

Изобретение предназначено для переработки хлорсодержащих отходов производства винилхлорида. Способ заключается в том, что жидкие хлорсодержащие отходы производства винилхлорида вводят в реакционную зону через псевдоожиженный слой инертного материала в распыленном виде, а катализатор - в виде аэрозоля. Данное изобретение позволяет снизить загрязнение окружающей среды. 10 з.п.ф-лы, 2 табл., 1 ил.

| J.Appl | |||

| Chem | |||

| Biotechn | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Способ утилизации хлористого водорода из хлорированных углеводородов | 1984 |

|

SU1572411A3 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО ВОДОРОДА И ТОПКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139237C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАВАРНЫХ ПРЯНИКОВ | 2012 |

|

RU2498583C1 |

| ЭЛЕКТРОКАРДИОСТИМУЛЯТОР | 2012 |

|

RU2531695C2 |

| Крепь для скатов | 1989 |

|

SU1767186A1 |

| US 4151262 A, 24.04.1979 | |||

| СОСТАВ ИМПЛАНТИРУЕМОГО СРЕДСТВА ДЛЯ ВЫРАЩИВАНИЯ ПУШНЫХ ЗВЕРЕЙ | 1990 |

|

RU2040897C1 |

Авторы

Даты

2000-11-27—Публикация

2000-04-13—Подача