Изобретение относится к области химической технологии, в частности к способам переработки отходов жидкофазного окисления алкилароматических углеводородов с целью выделения используемого катализатора в виде оксидов металлов.

Известен способ переработки отходов жидкофазного окисления алкилароматических углеводородов сжиганием кубовых остатков производства диметилтерефталата (ДМТ). В результате получают смесь оксидов кобальта и марганца, а органическая часть отходов сгорает до СО2 и СО.

Недостаток описанного способа заключается в том, что зола после сжигания, помимо оксидов кобальта и марганца, содержит значительное количество оксидов других металлов (вследствие коррозии аппаратуры), а также углерод и минеральные примеси. Поэтому без дополнительной очистки, например на ионообменных смолах, дальнейшее использование полученных оксидов металлов для приготовления ацетатных катализаторов невозможно. Отходящий в атмосферу газ содержит монооксид углерода, другие продукты недожога в количества, превышающих санитарные нормы.

Цель изобретения обеспечение возможности переработки отходов, содержащих в качестве металлорганических соединений соединения кобальта и марганца, повышение чистоты пpодукта и степени окисления перерабатываемых отходов.

Поставленная цель достигается способом переработки отходов жидкофазного окисления алкилароматических углеводородов, заключающимся в том, что указанные отходы, содержащие металлоорганические соединения, подвергают переработке путем окисления в присутствии кислорода воздуха при повышенной температуре с выделением смеси оксидов кобальта и марганца. Отличием заявляемого способа от известного является то, что процесс осуществляют в псевдоожиженном слое твердого инертного материала в присутствии катализатора, в качестве которого используют оксиды кобальта и марганца, получаемые в процессе окисления перерабатываемых отходов при температуре 400-600оС и суммарном содержании оксидов кобальта и марганца на входе в реактор окисления не менее 1 мас. В случае низкого содержания кобальта и марганца в перерабатываемых отходах необходимое суммарное содержание их оксидов поддерживают за счет рецикла недостающего количества получаемых оксидов кобальта и марганца.

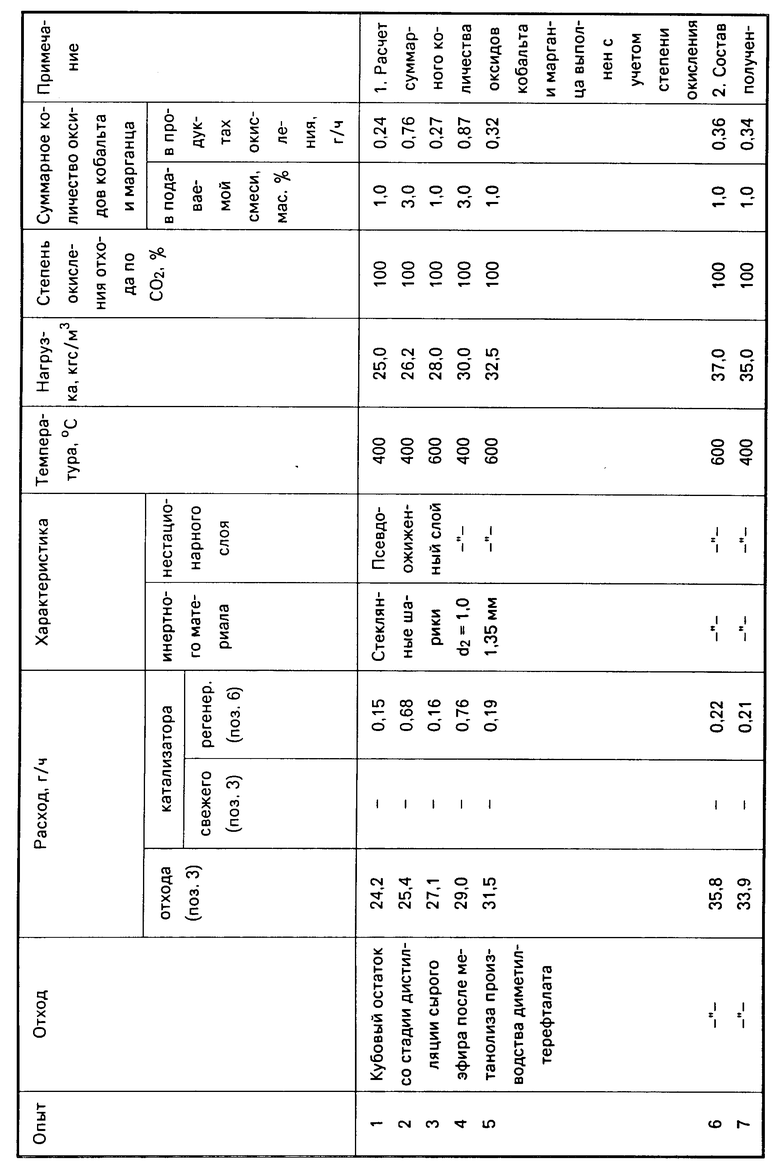

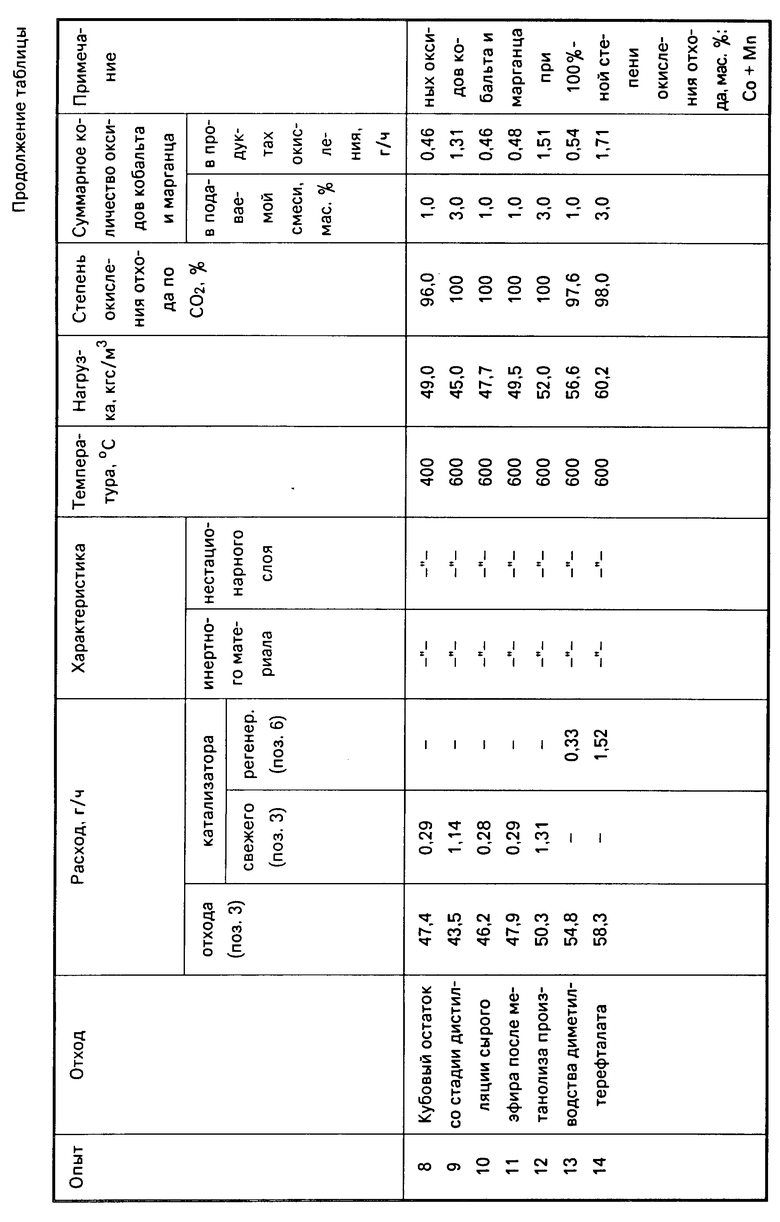

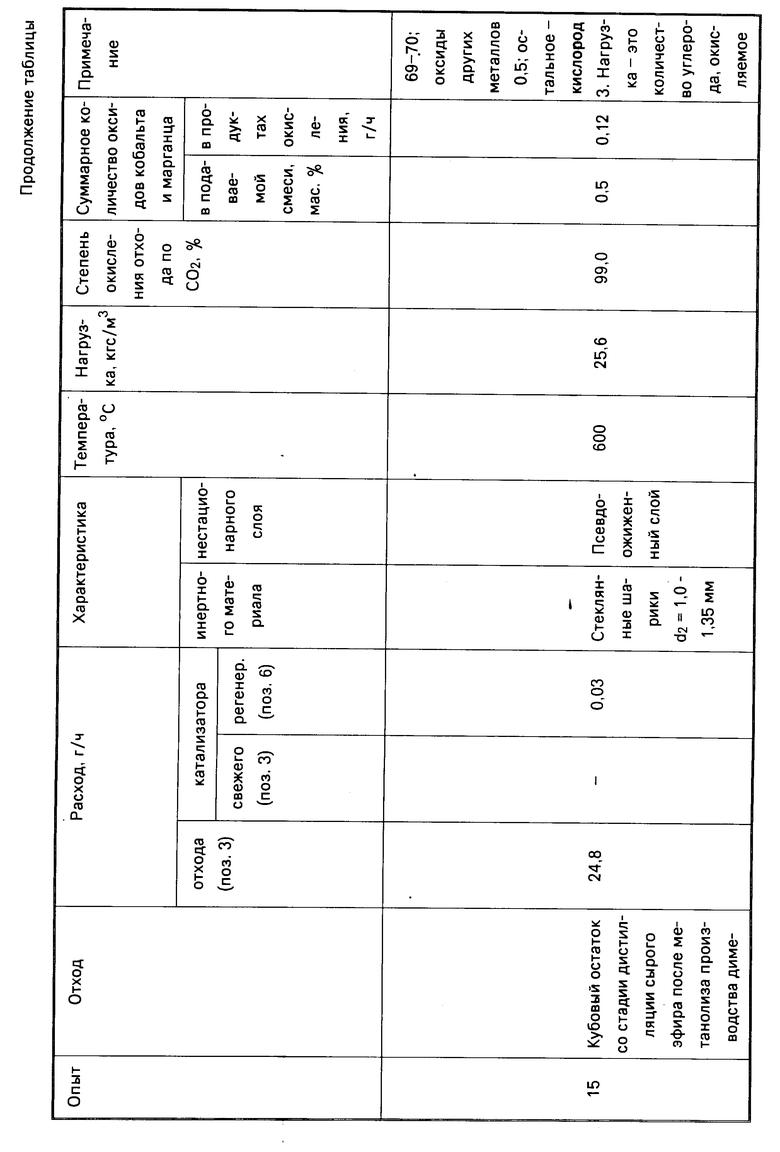

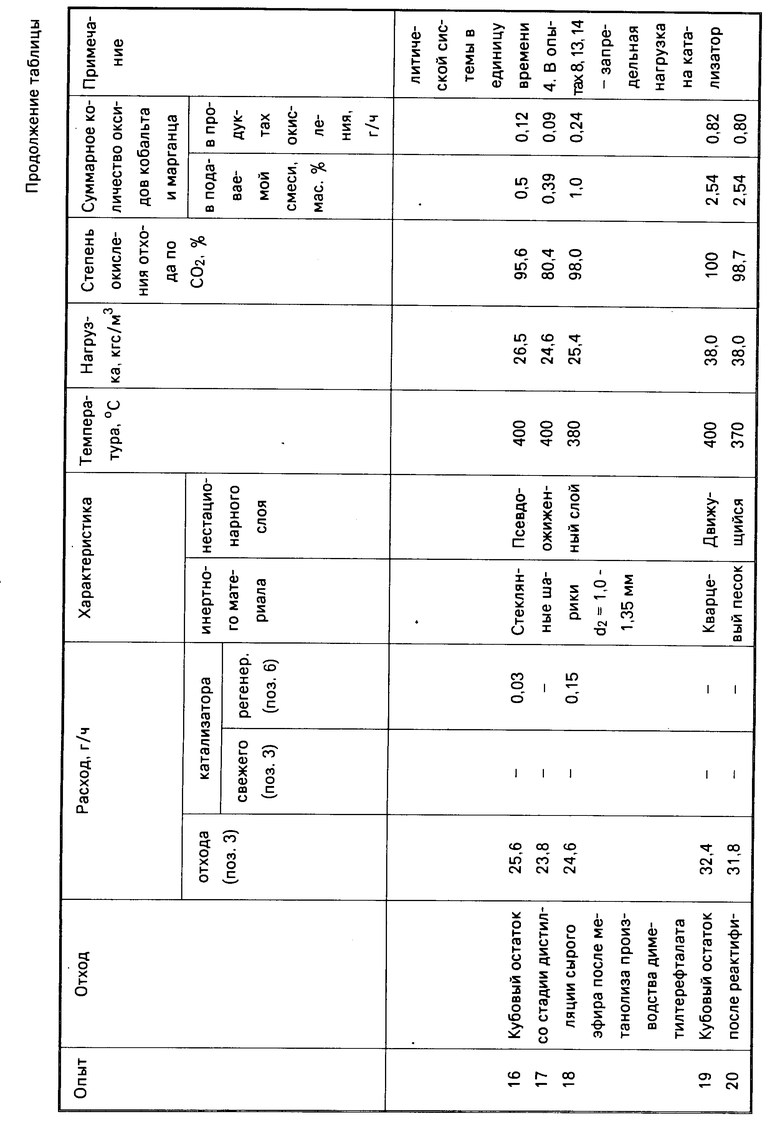

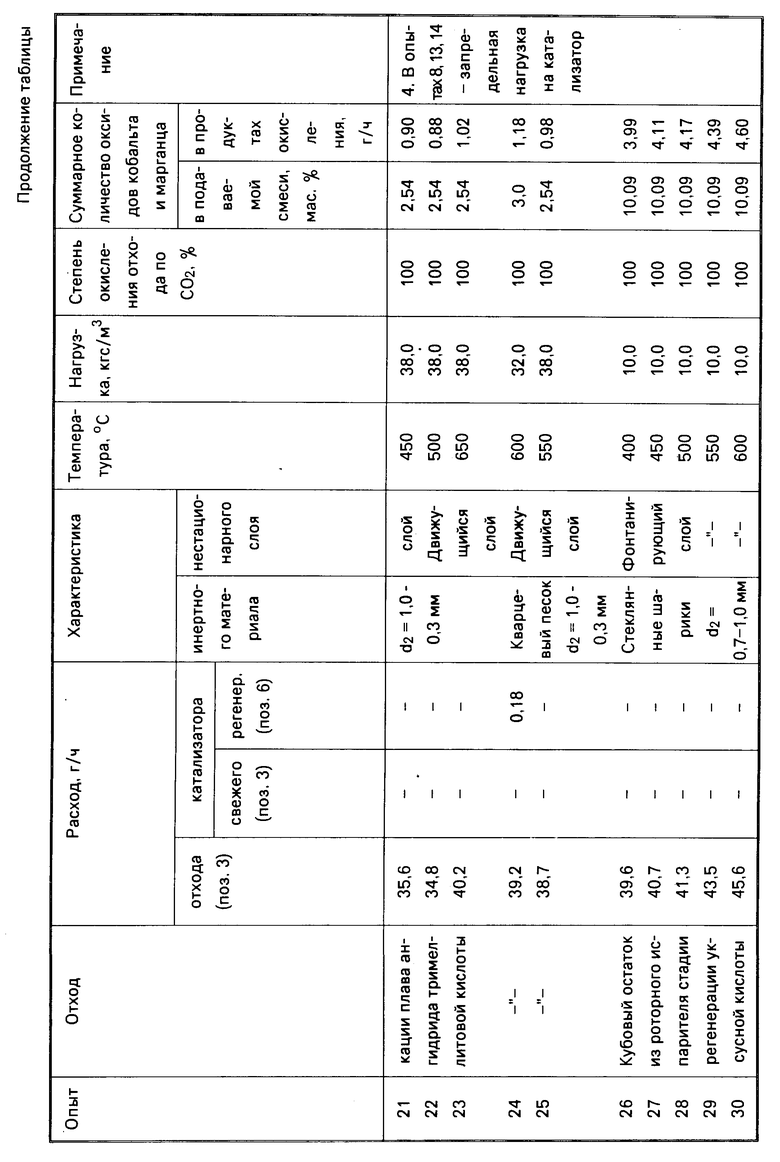

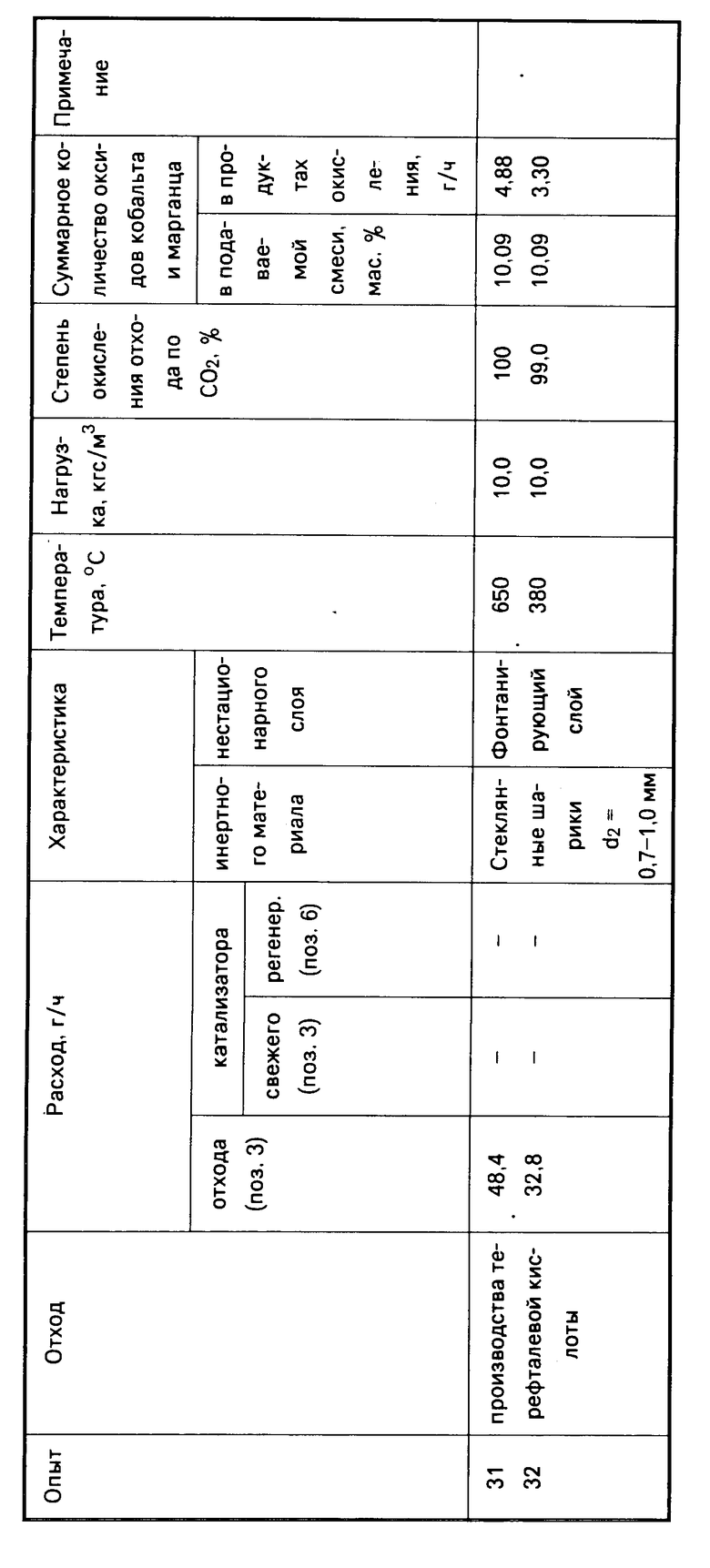

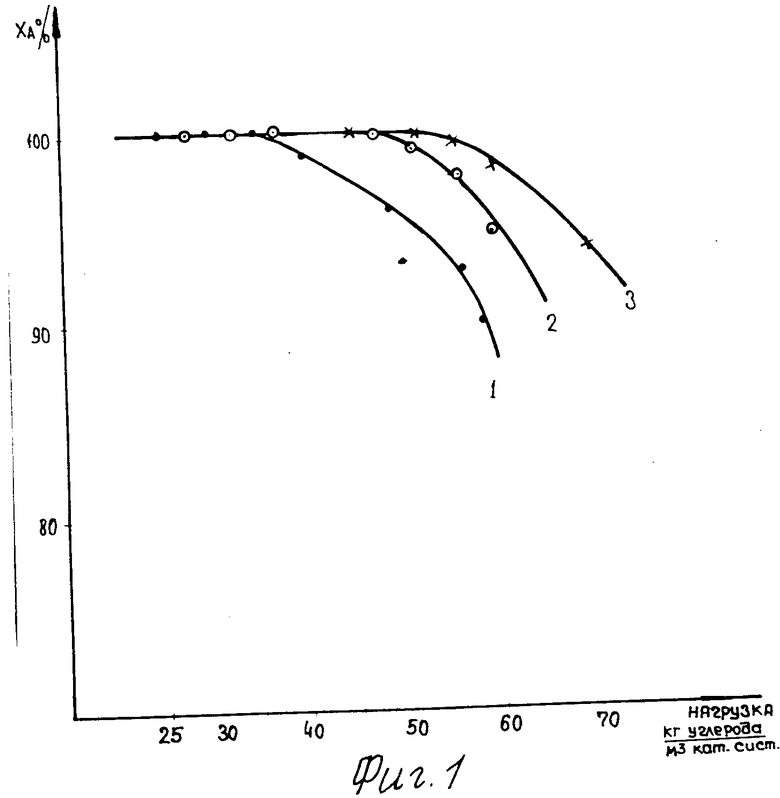

Особенностью заявляемого способа является осуществление процесса переработки отходов жидкофазного окисления алкилароматических углеводородов, содержащих металлоорганические соединения кобальта и марганца, в каталитически неактивной для реакций глубокого газофазного окисления форме, путем глубокого окисления. В процессе химических превращений в реакторе, куда вводится отход и воздух, происходит глубокое окисление органических соединений. Низкие температуры процесса окисления, 100%-ная степень превращения, нагрузка на реакционный объем определяются химическими превращениями кобальта и марганца, образованием и участием в реакциях оксидов этих соединений и технологией осуществления процесса. Именно в этих условиях соединения кобальта и марганца принимают оксидную форму, способствующую реакциям глубокого окисления органических соединений. Экспериментально установлена предельная нагрузка на катализатор, превышение которой приводит к снижению степени окисления (см.опыты 8,13,14 в таблице). Этот факт иллюстрирует и графин, представленный на фиг. 1 (кривая 1 опыты проведены при суммарном содержании оксидов кобальта и марганца 1 мас. и температуре 400оС, кривая 2 суммарное содержание оксидов кобальта и марганца 1 мас. температура 600оС; кривая 3 суммарное содержание оксидов кобальта и марганца 3 мас. температура 600оС).

Вместе с тем установлено, что необходимая эффективность процесса достигается при суммарном содержании оксидов кобальта и марганца на входе в реактор окисления не менее 1 мас. Снижение суммарного содержания упомянутых оксидов на входе в реактор не обеспечивает полноты окисления органической составляющей перерабатываемых отходов (опыты 15-17). Более высокое содержание обеспечивает глубокое окисление и конкретная величина суммарного содержания оксидов кобальта и марганца в этом случае определяется энергетикой процесса.

Проведение процесса при температуре, не превышающей 400оС, не обеспечивает полноту окисления, а за пределами 600оС нецелесообразно, т.к. дальнейшее повышение температуры не способствует существенному росту скорости реакции глубокого окисления органической составляющей перерабатываемых отходов.

Изобретение иллюстрируется следующими примерами. В качестве перерабатываемых отходов использованы реальные отходы (смолы) действующих производств: Могилевского ПО "Химволокно" (производств терефталевой кислоты и диметилтерефталата) и опытного производства ангидрида тримеллитовой кислоты ВНИПИМ (г.Тула), состав которых приведен ниже.

1. Кубовый остаток после ректификации плава ангидрида тримеллитовой кислоты (АТМК), мас. Ni+2 0,01 Cr+2 0,05 Fe+3 0,06 Co+2 1,61 Mn+2 0,38 HB2 6,49

Метилдикарбоновые кислоты 21,68 Тримезиновая кислота 0,98

Ангидрид тримел- литовой кислоты 50,82 Смолистые примеси 17,92

2. Кубовый остаток из роторного испарителя со стадии регенерации уксусной кислоты производства терефталевой кислоты (ТФК), мас. Co+2 5,2 Mn+2 2,7 Ni+2 0,08 Fe+3 0,05 Уксусная кислота 14,77 Бромистый водород 5,5 Бензойная кислота 13,9

Сумма изофталевых и терефталевых кислот 23,04 n-Карбоксибензальдегид 0,19 n-Толуиловая кислота 1,68 Вода 7,12 Смолистые примеси 25,77

3. Кубовый остаток со стадии дистилляции сырого эфира после метанолиза производства диметилтерефтала (ДМТ) Могилевского ПО "Химволкно", мас. Со+2 0,28 Mn+2 0,02 Метилацетат 0,09 Метанол 0,03 n-Ксилол 0,05 Уксусная кислота 0,12 Метилбензоат 1,86 n-Толуиловый альдегид 0,09 n-Толуиловый эфир 13,93 n-Толуиловый спирт 0,02 n-Толуиловая кислота 0,56 Диметилтерефталат 11,98

Диметилизофталат и диметилортофталат 0,64 Бензойная кислота 1,18 n-Карбметоксибензальдегид 0,62 Смолистые примеси 68,53

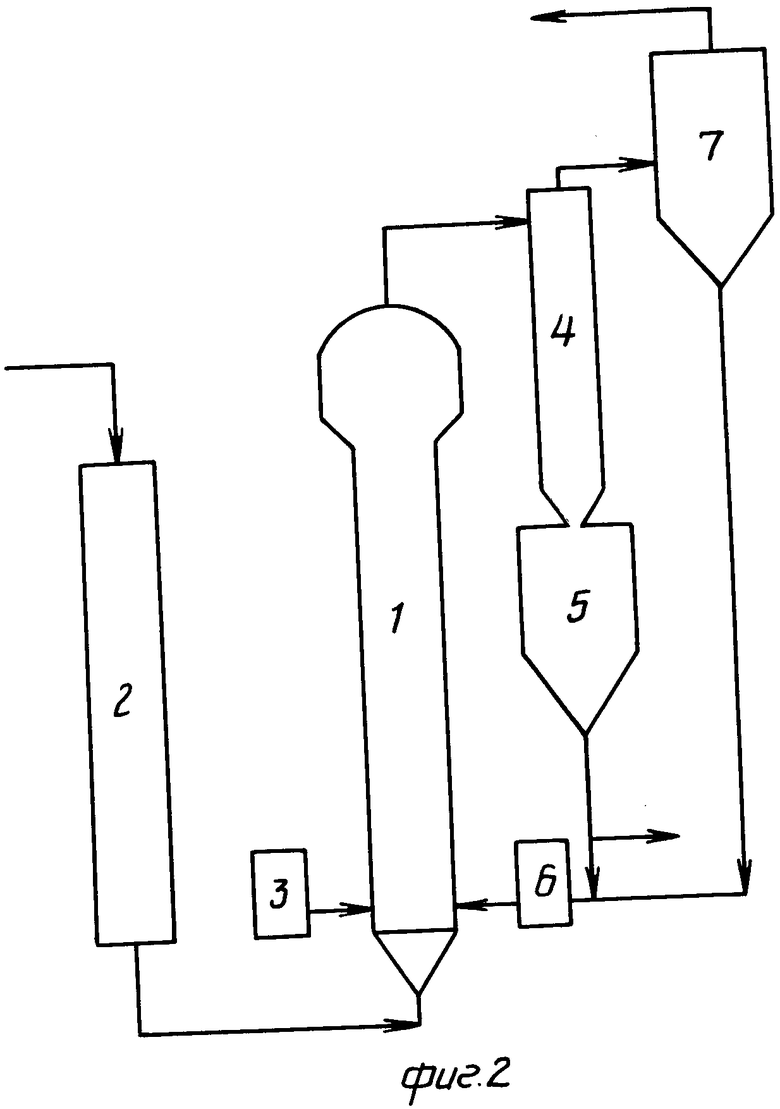

Процесс проводят в соответствии со схемой, приведенной на фиг.2.

В реактор 1 проточного типа с внутренним диаметром 0,05 м и высотой 0,46 м, температуру в котором поддерживают с помощью внешнего регулируемого электрообогрева, загружают на газораспределительную решетку 600 см3 твердого инертного материала. Для предотвращения уноса твердого инертного материала при различных режимах кипения в верхней части реактора находится зона сепарации диаметром 0,08 и высотой 0,15 м. В качестве окислителя используют воздух в количестве 3,0 м3/ч, предварительно подогретый до 200-250оС в электроподогревателе 2 (для компенсации теплопотерь в реакторе). После достижения температуры зажигания катализатора в реактор 1 дозатором 3 непрерывно подают смесь катализатора и измельченного пылевидного отхода жидкофазного окисления алкилароматических углеводородов (смолы) с содержанием суммы кобальта и марганца (в пересчете на оксиды) не менее 1 мас. в соотношении, соответствующем содержанию кобальта и марганца в перерабатываемом отходе. В зоне реакции происходит нагрев, частичное испарение и глубокое каталитическое окисление органической составляющей отходов до диоксида углерода и воды, а металлы превращаются в оксиды высшей валентности, в частности в оксиды кобальта (III), марганца (III) и катализируют процесс окисления. Образовавшуюся пылегазовую смесь, содержащую остаточный кислород, пары воды, диоксид углерода, оксиды металлов, после реактора 1 направляют в циклон 4 для отделения пылевидных частиц оксидов металлов от отходящей парогазовой смеси. Оксиды металлов поступают в бункер 5, из которого их выводят как целевой продукт или частично возвращают дозатором 6 для поддержания необходимой концентрации оксидов кобальта и марганца в реакторе. Выходящие из циклона 4 газы направляют на доочистку от катализаторной пыли в рукавный фильтр 7 и сбрасывают в атмосферу.

Состав оксидов металлов определяли атомно-абсорбционным методом (на приборе "Сатурн-2").

Результаты осуществления примера приведены в таблице.

Положительный эффект предлагаемого технического решения по сравнению с прототипом заключается в том, что изобретение позволяет:

повысить чистоту оксидов кобальта и марганца, получаемых в результате переработки отходов жидкофазного окисления алкилароматических углеводородов за счет полноты окисления органической составляющей;

повысить суммарное содержание оксидов кобальта и марганца в выделяемой смеси оксидов металлов до 70 мас.

улучшить экологические характеристики процесса вследствие глубокого окисления органической составляющей перерабатываемых отходов до СО2 и Н2О.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1999 |

|

RU2181117C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРОВ ФТАЛЕВЫХ КИСЛОТ С ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ | 1993 |

|

RU2047595C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДИПИНОВОЙ КИСЛОТЫ | 1994 |

|

RU2069654C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ МОНОКАРБОНОВЫХ КИСЛОТ | 2007 |

|

RU2348608C1 |

| СПОСОБ ОКИСЛЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2012 |

|

RU2584249C2 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ОКИСЛЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2155098C2 |

| Способ приготовления катализатора для окисления п-ксилола и/или п-метилтолуилата | 1986 |

|

SU1377139A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАФТАЛИН-2,6-ДИКАРБОНОВОЙ КИСЛОТЫ | 1992 |

|

RU2030386C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЬХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ БЕНЗОЛА | 1992 |

|

RU2054319C1 |

| СПОСОБ ЭТАНОЛИЗА ПОЛИ(ЭТИЛЕНТЕРЕФТАЛАТА) (ПЭТ) С ОБРАЗОВАНИЕМ ДИЭТИЛЕНТЕРЕФТАЛАТА | 2006 |

|

RU2458946C2 |

Использование: для переработки отходов жидкофазного окисления алкилароматических углеводородов. Исходные вещества: перерабатываемый отход жидкофазного окисления алкилароматических углеводородов, содержащий металлоорганические соединения, инертный материал, кислород и катализатор. В качестве катализатора используют оксиды металлов переходной группы. Перерабатываемый отход подвергают жидкофазному каталитическому окислению в присутствии кислорода, катализатора и инертного материала при температуре не ниже 400°С в реакторе с нестационарным слоем инертного материала. В качестве катализатора используют оксиды кобальта и марганца, получаемые в данном процессе. Суммарное содержание оксидов кобальта и марганца во входе в реактор поддерживают равным не менее 1 мас. 2 з.п.ф-лы, 2 ил. 1 табл.

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-10-20—Публикация

1991-01-08—Подача