Изобретение относится к области переработки хлорсодержащих отходов производств химической промышленности.

Известен ряд способов переработки хлорорганических отходов.

Так, известен способ [пат. РФ 2288406, МПК F23G 7/04, С21В 5/02, опуб. 27.11.2006] уничтожения хлорорганических отходов, заключающийся в том, что отходы впрыскиваются в доменную печь. Недостатком данного метода является то, что производительность по отходам ограничена производительностью самой печи и продуктами являются хлориды металлов в шлаке, который сам является отходом.

Известен способ переработки жидких хлорсодержащих отходов производства винилхлорида [пат. РФ 2159734, МПК С01В 7/01, оп. 27.11.2000], по которому процесс проводят в присутствии аэрозольного катализатора.

Известен способ получения хлороводорода HCl [пат. РФ 2313514, МПК С07С 21/12, оп. 27.12.07] из хлорорганических отходов, включающих углеводороды C1-C2, по которому их подвергают исчерпывающему хлорированию хлором в присутствии метана или низших хлорметанов, при этом за счет теплоты хлорирования обеспечивается автотермичность реакции. В указанном процессе в качестве товарного продукта получают тетрахлорэтилен. Недостатками этого способа являются образование в больших количествах твердых углеродных частиц, и высокий выход тетрахлорметана. Кроме того, тетрахлорметан плохо поддается дальнейшему хлорированию до получения тетрахлорэтилена, а производство тетрахлорметана как товарного продукта ограничивается Монреальским протоколом.

Описан способ утилизации хлорорганических отходов, [пат. РФ 2431598, МПК С01В 7/01, оп. 20.10.2011], по которому их подвергают термическому окислению с использованием в качестве окислителя кислорода, кислорода воздуха, азотного тетраоксида или азотной кислоты. В качестве конечного продукта образуется раствор хлороводорода в воде - соляная кислота. Недостатком данных способов является то, что соляная кислота не является высокорентабельным продуктом, и спрос на нее в текущий момент полностью удовлетворен.

Кроме того, общим недостатком всех методов является невозможность получения из отходов товарных, востребованных на рынке химических продуктов.

Наиболее близким к заявляемому способу является способ [Флид М.Р., Трегер Ю.А. Винилхлорид: химия и технология. В 2-х кн. Кн. 2. - М.: изд-во Калвис, 2008. - с. 158-160] переработки хлорорганических отходов производств хлормономеров и хлорполимеров, в том числе отходов производства винилхлорида, в товарные продукты - трихлорэтилен и тетрахлорэтилен с помощью каталитического оксихлорирования. Способ осуществляют следующим образом: хлорорганические отходы, хлорид водорода, соляную кислоту и воздух подают через испаритель-перегреватель в реактор оксихлорирования, заполненный катализатором на основе хлорида меди с добавками хлоридов щелочных металлов. Продукты оксихлорирования выводятся из реактора и подаются через закалочное сопло и закалочную колонну, орошаемые циркулирующей разбавленной соляной кислотой, при этом излишки соляной кислоты постоянно выводятся на утилизацию. Далее хлорорганические продукты направляются на ректификационный узел выделения товарных продуктов - перхлорэтилена и трихлорэтилена. Сдувки, образующиеся на стадии закалки и ректификации, направляют на санитарную очистку. Побочные хлорорганические продукты, образующиеся на стадии оксихлорирования и отделенные от товарных продуктов на ректификационных колоннах, возвращают через испаритель в реактор оксихлорирования.

В качестве катализатора процесса оксихлорирования используют хлорид меди (II), нанесенный на инертный носитель. При высокой степени осмоления катализатора он может быть подвергнут регенерации путем подачи кислорода при температуре 450°C. Однако при этом повышается унос с поверхности катализатора хлорида меди, что снижает общий ресурс катализатора.

Существенными недостатками данного способа является то, что для него требуется хлороводород в количестве не менее 0,8 кг на 1 кг хлорорганических отходов, кроме того в процессе образуется вторичный отход - разбавленный раствор соляной кислоты концентрацией 2-5 мас.%, загрязненный примесью хлорорганических отходов в количестве не менее 0,5 кг. Рециркулирующие в процессе хлорорганические соединения с температурой кипения выше 121°C, особенно полностью хлорированные парафины и арены, плохо поддаются переработке в реакторе оксихлорирования в целевые продукты, что приводит впоследствии к ускоренному осмолению катализатора. Перечисленные недостатки вызывают снижение эффективности реактора и повышение себестоимости продуктов.

Задача, стоящая перед авторами, заключается в разработке способа переработки хлорорганических отходов с получением тетрахлорэтилена и трихлорэтилена с пониженным потреблением хлороводорода, экономичного и более экологически безопасного.

Сущность предлагаемого решения состоит в том, что предложен способ переработки хлорорганических отходов, включающий стадии их каталитического оксихлорирования смесью кислородсодержащего газа и хлороводородом, ректификации смеси хлоруглеводородов с выделением тетрахлорэтилена и трихлорэтилена, отличающийся тем, что хлоруглеводороды с температурой кипения, лежащей в диапазоне от температуры кипения трихлорэтилена до температуры кипения тетрахлорэтилена, и высококипящие хлоруглеводороды с температурой кипения выше температуры кипения тетрахлорэтилена, полученные после ректификации, направляют на сжигание, продукты сжигания направляют на водное улавливание газообразного хлороводорода, и полученную соляную кислоту используют на стадии оксихлорирования.

Таким образом, побочные высококипящие хлорорганические соединения, образующиеся в процессе каталитического оксихлорирования хлорорганических отходов, направляют на сжигание до хлороводорода с последующей водной абсорбцией HCl и получением концентрированного раствора соляной кислоты, а на стадии оксихлоривания этот раствор используют в качестве исходного реагента, тем самым заменяя им вводимое ранее количество хлороводорода.

Это позволяет:

- избежать накопления высококипящих хлорорганических соединений, благодаря чему повышается срок службы катализатора;

- использовать в качестве сырья образующуюся в процессе соляную кислоту вместо дорогостоящего хлороводорода;

- избежать образования большого количества жидких отходов за счет рецикла соляной кислоты, которая ранее выбрасывалась в виде отходов;

- количество вторичных твердых отходов не превышает 3% от количества перерабатываемых отходов.

В процессе каталитического оксихлорирования хлорорганических отходов в реакторе, кроме целевых тетрахлорэтилена и трихлорэтилена, образуется смесь хлорорганических соединений.

По температурам кипения эту смесь условно можно разделить на три группы:

- легкокипящие с температурой кипения не выше температуры кипения трихлорэтилена, т.е. 87,2°C,

- промежуточные соединения с температурой кипения, лежащей в диапазоне от температуры кипения трихлорэтилена (87,2°C) до температуры кипения тетрахлорэтилена (121°C),

- высококипящие, с температурой кипения выше 121°C.

Легкокипящие соединения направляют на рецикл в реактор для повторного оксихлорирования. Промежуточные и высококипящие соединения направляют на сжигание с получением дымовых газов, содержащих хлороводород. Хлороводород из дымовых газов улавливают разбавленной соляной кислотой, образующейся на стадии закалки продуктов оксихлорирования, укрепляя кислоту до концентрации 15-25 мас.%.

Проведение предлагаемого способа позволяет решить сразу все перечисленные недостатки прототипа: обеспечить рециркуляцию соляной кислоты, что позволяет сократить потребление хлороводорода и, кроме того, предотвратить накопление в аппаратах высококипящих соединений с высокой молекулярной массой, которые практически не подвергаются оксихлорированию, а полимеризуются, что вызывает осмоление катализатора.

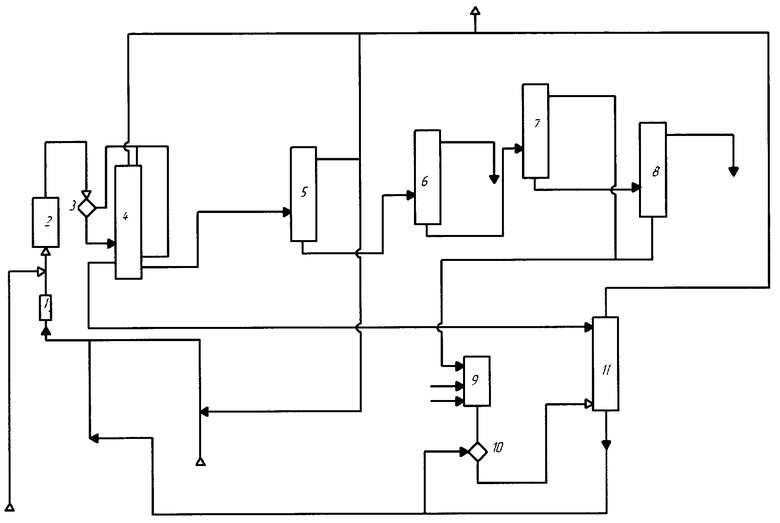

Схема опытно-промышленной установки переработки хлорорганических отходов с получением трихлорэтилена и тетрахлорэтилена приведена на Фигуре.

Установка включает (см. Фигуру):

испаритель 1,

реактор окисхлорирования 2,

закалочное сопло 3, закалочная колонна 4,

ректификационные колонны 5, 6, 7, 8

реактор сжигания 9,

холодильник смешения 10,

скруббер 11.

Предлагаемый способ переработки хлорсодержащих отходов осуществляют следующим образом.

Жидкие хлорорганические отходы и раствор соляной кислоты дозируют в испаритель 1, где происходит их совместное испарение и перегрев до температуры 300-400°С, далее их перегретые пары смешивают с потоком воздуха, либо кислорода, либо их смеси и полученную смесь направляют в реактор 2. В нем происходит процесс оксихлорирования с образованием широкого диапазона хлорорганических соединений, при этом суммарная доля тетрахлорэтилена и трихлорэтилена в них составляет не менее 50%, диоксида углерода и воды. Парогазовую смесь из реактора 2 подают на закалку в сопло 3, орошаемое циркулирующей соляной кислотой концентрацией 2-6%. Частично конденсированные продукты реакции направляют в закалочную колонну 4, в которую также подают соляную кислоту концентрацией 2-6%. Неконденсирующиеся газы из колонны, преимущественно содержащие азот, непрореагировавший кислород, пары воды, диоксид углерод, небольшое количество паров хлорорганических соединении направляют на санитарную очистку.

В нижней части закалочной колонны расположен флорентин для разделения по плотности двух жидкостей: разбавленного раствора соляной кислоты концентрацией 2-6% и смеси конденсированных хлорорганических соединений.

Соляную кислоту направляют на орошение холодильника смешения 10, скруббера 11, закалочного сопла 3 и закалочной колонны 4, при этом избыточную часть соляной кислоты, контролируя расход, выводят на нейтрализацию.

Хлорорганические соединения направляют на ректификацию на четыре последовательные ректификационные колонны. На колонне 5 отделяют легкокипящие продукты, которые возвращают в испаритель 1. На колонне 6 выделяют товарный продукт - трихлорэтилен с чистотой не менее 99,5%, кубовый остаток из этой колонны направляют на разделение в колонну 7, предназначенную для отделения из смеси промежуточных хлорорганических соединений. На колонне 8 выделяют второй товарный продукт - тетрахлорэтилен с чистотой не менее 99,5%. Кубовые остатки с этой колонны объединяют с промежуточными соединениями с колонны 7, их направляют в реактор сжигания 9, куда также подают воздух, либо обогащенный воздух и пропан-бутановую смесь для поддержания горения и достижения нужной температуры пламени. Топочные газы из реактора сжигания для охлаждения и закалки подают в холодильник смешения 10 и далее в скруббер 11, в котором происходит практически полное удаление хлороводорода из топочных газов, их охлаждение. Соляная кислота укрепляется до концентрации 15-25%.

Таким образом, расход компонентов подобран таким образом, что в способе образуются исключительно твердые отходы, количество которых не превышает 3% масс., от количества поступивших на переработку хлорорганических отходов.

Ниже приведены примеры конкретной реализации процесса.

Пример 1.

Типовые хлорорганические отходы производства винилхлорида, состоящие из 74,1 мас.% дихлорэтана, 10,5 мас.% трихлорметана, 7,3 мас.% тетрахлорэтилена, 1,4 мас.% тетрахлорметана, 6,7 мас.% дихлорэтилена, подают в испаритель 1 с расходом 1,25 кг/ч. Сюда же направляют раствор соляной кислоты с концентрацией 20 мас.% со скруббера 11 с расходом 2, 3 кг/ч.

На выходе из испарителя поддерживают температуру 350°С. Для компенсации недостатка хлора в хлорорганических отходах в испаритель также подают безводный хлороводород с расходом 0,06 кг/ч. Пары из испарителя 1 перед подачей в реактор смешивают с кислородом и воздухом с расходами 0,17 м3/ч и 0,52 м3/ч соответственно.

Процесс оксихлорирования осуществляют в реакторе при температуре 379°С и давлении 0,06 МПа. Из реактора оксихлорирования 2 выходит поток продуктов взаимодействия с расходом 4,35 кг/ч.

Их состав: 11,8 мас.% тетрахлорэтилена, 11,8 мас.% трихлорэтилена, 0,4 мас.% тетрахлорметана, 1,9 мас.% дихлорэтилена, 1,3 мас.% трихлорэтана, 3,8 мас.% тетрахлорэтана, 5,3 мас.% пентахлорэтана, гексахлорэтана и другие продукты, высококипящих соединений, 0,5 мас.% углекислого газа, 50 мас.% паров воды, 1,3 мас.% хлороводорода, 0,8 мас.% кислорода, 11,1 мас.% азота. Продукты оксихлорирования из реактора 2 подают в закалочное сопло 3, в которое также подают раствор соляной кислоты концентрацией 3 мас.% с расходом 59 кг/ч. Парожидкостная смесь из сопла 3 поступает в закалочную колонну 4. В верхнюю часть колонны подают раствор соляной кислоты концентрацией 3% с расходом 59 кг/ч. С помощью холодильника соляной кислоты (на фигуре не показан) в закалочной колонне поддерживают температуру 30°С.

Во флорентине колонны 4 происходит разделение жидкости на органический слой хлорорганических соединений и раствор соляной кислоты. Из нижнего отвода куба закалочной колонны 4 с расходом 1,58 кг/ч самотеком выводят хлорорганические соединения, направляемые на ректификацию в колонну 5. Из среднего отвода куба закалочной колонны соляная кислота выводится на орошение закалочного сопла и колонны с суммарным расходом 118 кг/ч. Верхний отвод куба колонны предназначен для вывода дополнительно образующейся в реакторе воды с растворенным в ней хлористым водородом с суммарным расходом 2,14 кг/ч, при этом поток делится на две части: с расходом 1,69 кг/ч подается на скруббер 11 для укрепления, а с расходом 0,46 кг/ч выводится на нейтрализацию раствором гидроксида натрия.

Хлорорганические соединения подаются на питание колонны 5, на которой происходит отделение от смеси веществ, имеющих температуру кипения не более 87,2°С. При этом дистиллят с расходом 0,1 кг/ч преимущественно состоит из хлороформа, четыреххлористого углерода, дихлорэтилена и других соединений с температурой кипения менее 87,2°С. Дистиллят смешивается с исходными хлорорганическими отходами и поступает в испаритель 1. Кубовые остатки колонны 5 с расходом 3,6 кг/ч направляют на колонну 6, предназначенную для выделения товарного продукта - трихлорэтилена с чистотой 99,5 мас.% в виде дистиллята. При этом расход дистиллята составляет величину 0,52 кг/ч.

Кубовый остаток колонны 6 направляют на ректификационную колонну 7, предназначенную для отделения промежуточных хлорорганических соединений от смеси. Дистиллят с расходом 0,06 кг/ч, состоящий преимущественно из трихлорэтана, соединяется с высококипящими соединениями и подается на сжигание в реактор 9. Кубовый остаток с этой колонны подают на питание в колонну 8, предназначенную для выделения тетрахлорэтилена, который выходит в качестве дистиллята, с чистотой 99,5 мас.% с расходом 0,52 кг/ч. Кубовый остаток с этой колонны, состоящий из высококипящих соединений, с расходом 0,38 кг/ч направляют в реактор 9 на сжигание.

В реактор сжигания 9 подают хлорорганические соединения с суммарным расходом 0,58 кг/ч, воздух с расходом 1,5 м3/ч и пропан-бутановую смесь с расходом 0,2 кг/ч, поддерживая в печи температуру 1200°С. Топочные газы из реактора с расходом 2,28 кг/ч направляют в холодильник смешения 10, куда с расходом 80 кг/ч подают соляную кислоту концентрацией 20 мас.%. Из теплообменника 10 частично конденсированную смесь направляют в скруббер, где происходит окончательное улавливание хлороводорода 3-х % раствором соляной кислоты, подаваемым в колонну с расходом 1,69 кг/ч. Неконденсируемые газы в количестве 1,67 кг/ч направляют на санитарную очистку. Укрепленную соляную кислоту с расходом 2,3 кг/ч и концентрацией 20 мас.% направляют в испаритель 1 на оксихлорирование.

Таким образом, решена задача, стоящая перед разработчиками предлагаемого технического решения: создан способ переработки хлорорганических отходов с получением тетрахлорэтилена и трихлорэтилена с пониженным потреблением хлороводорода, экономичного и более экологически безопасного.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРОРГАНИЧЕСКИХ РАСТВОРИТЕЛЕЙ | 2000 |

|

RU2188186C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ТОНКОДИСПЕРСНЫХ ТВЕРДЫХ, СМОЛИСТЫХ И ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ ИЗ РЕАКЦИОННЫХ ГАЗОВ ПИРОЛИЗА ДИХЛОРЭТАНА В ПРОИЗВОДСТВЕ ВИНИЛХЛОРИДА | 1998 |

|

RU2153486C2 |

| Способ получения три- и тетрахлорэтилена | 1990 |

|

SU1817762A3 |

| СПОСОБ ВЫДЕЛЕНИЯ ТОНКОДИСПЕРСНЫХ ТВЕРДЫХ, СМОЛИСТЫХ И ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ ИЗ РЕАКЦИОННЫХ ГАЗОВ ПИРОЛИЗА ДИХЛОРЭТАНА В ПРОИЗВОДСТВЕ ВИНИЛХЛОРИДА | 2003 |

|

RU2252207C1 |

| СПОСОБ ОЧИСТКИ ГАЗА И КУБОВЫХ ОТХОДОВ ОТ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1997 |

|

RU2129906C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ХЛОРСОДЕРЖАЩИХ ОРГАНИЧЕСКИХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2178117C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179965C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 1993 |

|

RU2072976C1 |

| СПОСОБ ОЧИСТКИ ОТХОДОВ ХЛОРОРГАНИЧЕСКИХ ПРОИЗВОДСТВ ОТ ПРОДУКТОВ ОСМОЛЕНИЯ | 2006 |

|

RU2313513C1 |

| Способ переработки полифторида аммония и способ получения трифторида азота, применяемый в нем | 2024 |

|

RU2829882C1 |

Изобретение относится к области переработки хлорсодержащих отходов производств химической промышленности. Способ переработки хлорорганических отходов включает стадии их каталитического оксихлорирования смесью кислородсодержащего газа и хлороводородом и ректификации смеси хлоруглеводородов с выделением тетрахлорэтилена и трихлорэтилена. При этом хлоруглеводороды с температурой кипения, лежащей в диапазоне от температуры кипения трихлорэтилена до температуры кипения тетрахлорэтилена, и высококипящие хлоруглеводороды с температурой кипения выше температуры кипения тетрахлорэтилена, полученные после ректификации, направляют на сжигание, продукты сжигания направляют на водное улавливание газообразного хлороводорода и полученную соляную кислоту используют на стадии оксихлорирования. Способ является экономичным и экологически безопасным и позволяет получать тетрахлорэтилен и трихлорэтилен с пониженным потреблением хлороводорода. 1 ил., 1 пр.

Способ переработки хлорорганических отходов, включающий стадии их каталитического оксихлорирования смесью кислородсодержащего газа и хлороводородом, ректификации смеси хлоруглеводородов с выделением тетрахлорэтилена и трихлорэтилена, отличающийся тем, что хлоруглеводороды с температурой кипения, лежащей в диапазоне от температуры кипения трихлорэтилена до температуры кипения тетрахлорэтилена, и высококипящие хлоруглеводороды с температурой кипения выше температуры кипения тетрахлорэтилена, полученные после ректификации, направляют на сжигание, продукты сжигания направляют на водное улавливание газообразного хлороводорода и полученную соляную кислоту используют на стадии оксихлорирования.

| US 3965202 A1, 22.07.1976 | |||

| GB 2003978 A1, 21.03.1979 | |||

| US 3594429 A1, 20.06.1971 | |||

| Способ получения три- и тетрахлорэтилена | 1990 |

|

SU1817762A3 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИРОВАННЫХ ПРОИЗВОДНЫХ ЭТИЛЕНА | 2005 |

|

RU2288909C1 |

| JP 2001322954 A1, 20.11.2001 | |||

Авторы

Даты

2015-08-20—Публикация

2013-04-29—Подача