Изобретение относится к области промышленности строительных материалов и может быть использовано при производстве декоративных элементов зданий (облицовочных плит, карнизов, балясин, экранов, архитектурных обломов и т.п. ) в заводских и построечных условиях.

Известна полимергипсовая смесь для изготовления строительных изделий, содержащая компоненты в следующем соотношении (мас.%):

полуводный гипс - 37,8 - 41

водный раствор мочевиноформальдегидной смолы 5,5 - 14%-ной концентрации - 45 - 49

отвердитель (щавелевая кислота) - 1,9 - 2

древесные опилки - 11,3 - 12

Предварительно приготовленные водные растворы смолы и щавелевой кислоты помещают в бетономешалку и перемешивают в течение 2-3 мин, затем вводят в мешалку полуводный гипс и перемешивает компоненты еще 2 мин, после чего вводят древесные опилки и мешают еще 2 мин. Полученную смесь выливают в формы, дают ей схватиться и через 20 мин распалубливают изделие и выдерживают в воздушном режиме цеха при температуре 18-20 град. и относительной влажности ок. 60% в течение 28 сут (а.с. СССР 487860, МКИ C 04 B 25/04, 1975 г. ). Недостатком описанной смеси и изделий, получаемых из нее, является низкая прочность и высокое водопоглощение изделий.

Известна также формовочная смесь на основе полуводного фосфогипса, применяемая для производства строительных изделий, например облицовочной плитки, содержащая в качестве добавок карбамидную смолу и красители; количество воды по водогипсовому соотношению берут 0,65. Сначала готовят водный раствор карбамидной смолы, в который затем подают фосфогипс, полученный путем сушки полуводного фосфогипса при температуре 170 - 190 град. Смесь перемешивают в мешалке 1 - 2 мин, а затем выливают в формы и вибрируют. Термическая обработка изделий заключается в шестичасовой их выдержке при 60 град. (а. с. СССР 445628, МКИ C 04 B 18/14, 1974 г.). Недостатком этой формовочной смеси является относительно высокое водопоглощение отформованных изделий, необходимость их вибрирования при формовании и камерной сушке для набора изделием заданной прочности.

Наиболее близким аналогом, принимаемым за прототип заявленному изобретению, является полимергипсовая композиция, содержащая (в мас.%) меламиноформальдегидную или карбамидобензогунаминоформальдегидную смолу в количестве 19,5-29,2, кислый отвердитель - 0,33-1,4, песок - 3,37-20,2, полиизоцианат - 0,2-5,5 и гипсовое вяжущее - остальное (а. с. СССР 1486494, МКИ C 04 B 28/14,1989 г.). После окончания схватывания отформованных изделий их подвергают тепловой обработке в сушильной камере при температуре до 120 град. Недостатком указанной композиции является необходимость вибрации изделий при их формовании и их сушка при температуре 120 град.

Задачей предлагаемого изобретения является повышение однородности смеси, ее удобоукладываемости и увеличение прочности затвердевшей композиции, в том числе прочности на изгиб, для создания возможности формования изделий с развитой внешней поверхностью, а также снижение энергозатрат за счет упрощения процесса сушки изделий при сокращении времени схватывания отформованной смеси. Кроме того, задачей изобретения является создание материала, стойкого в кислотной и щелочной среде.

Эта задача решается тем, что при осуществлении способа изготовления архитектурно-строительных изделий из литьевой полимергипсовой смеси перемешивают в смесителе гипсовое вяжущее, структурообразующую добавку, смолу аминоальдегидной группы, кислотный отвердитель и наполнитель с последующим формованием изделия и его выдержкой. При приготовлении смеси ее компоненты применяют при следующих соотношениях (мас. %):

наполнитель - 22,0 - 45

структурообразующая добавка - 0,06 - 6,5

смола аминоальдегидной группы - 15,0 - 30,0

кислотный отвердитель - 0,3 - 1,5

гипсовое вяжущее - остальное

Количество кислотного отвердителя предварительно определяют по кислотному показателю pH смеси, величину которого устанавливают в пределах 2,5 - 8,5. Сначала в неработающий смеситель загружают смолу и структурообразующую добавку, затем его включают и подают сразу весь объем наполнителя и, в течение 45 - 75 с, - гипсовое вяжущее, после чего загружают в работающий смеситель кислотный отвердитель и подвергают все компоненты смеси дополнительному перемешиванию в течение 25-85 с, после чего заливают композицию в формы и через 15-20 мин после заливки по окончании схватывания изделия их расформовывают и отправляют на дозревание. В качестве наполнителя применяют белый песок с модулем крупности 1,5 - 2,5, в качестве смолы применяют меламиноформальдегидную смолу с условной вязкостью не более 25 с, в качестве кислотного отвердителя применяют минеральную кислоту, а в качестве минеральной кислоты применяют серную кислоту. Гипсовое вяжущее применяют марки выше Г10 и с густотой теста до 0,3 и содержанием карбонатных примесей не более 3%. В качестве структурообразующей добавки применяют изоцианат, или полиуретановый лак, или лапроксид, или акриловые смолы. При дозревании изделие выдерживают при температуре 15-25 град. и влажности воздуха не более 80% в течение 5-7 сут или подвергают тепловой обработке при температуре 60-70 град. в течение 12-14 ч. Кроме того, в смесь дополнительно вводят одновременно с кислотным отвердителем волокнистый материал, в качестве которого применяют базальтовое волокно или стекловолокно или отходы его производства, или ковровые очесы. Волокнистый материал используют в смеси в количестве от 5 до 22,8 мас.% от гипса.

Сопоставительный анализ заявленного изобретения с прототипом указывает на наличие новизны в заявленном изобретении.

Сравнение заявленного способа с другими известными техническими решениями той же задачи показывает, что применение компонентов при составлении смеси в указанном выше соотношении позволяет ограничить наличие воды в смеси только тем количеством, которое необходимо для гидратации гипсового вяжущего и которое содержится в компонентах смеси, при этом сама смесь сохраняет литьевую консистенцию, что позволяет формовать из нее изделия сложной конфигурации с развитой поверхностью. Ограничение количества воды в смеси и присутствие в ней волокнистого материала позволяют получить еще один положительный эффект: отформованное изделие можно распалубливать уже через 15 - 20 мин после заливки смеси в формы, а набор прочности изделий происходит в естественных условиях при температуре 15-50 град. и влажности воздуха не более 80% в течение 5-7 сут, что приводит к существенному сокращению энергозатрат. Поскольку при замешивании смеси происходит реакция кислотного типа, а основные компоненты смеси - смола аминоальдегидной группы и гипсовое вяжущее - с щелочами не реагируют, в целом смесь обладает стойкостью в кислой и щелочной среде, которая присутствует в городском воздухе и воздействует на отформованные из предложенной полимергипсовой смеси архитектурно-строительные изделия. Кроме того, предложенная последовательность загрузки смесителя, когда сначала в неработающий смеситель загружают смолу и структурообразующую добавку, затем его включают и подают сразу весь объем наполнителя и, в течение 45 - 75 с, - гипсовое вяжущее, после чего загружают в работающий смеситель кислотный отвердитель и волокнистый материал и подвергают все компоненты смеси дополнительному перемешиванию в течение 25 - 85 с, позволяет улучшить процесс перемешивания смеси и, тем самым, увеличить прочность затвердевшей композиции.

Это сравнение позволяет сделать вывод, что предложенный способ изготовления архитектурно-строительных изделий приводит к получению нового, ранее неизвестного технического эффекта, т.е. изобретение превышает известный технический уровень.

Изобретение поясняется примерами его выполнения.

Пример 1. Перед приготовлением смеси в смесителе лабораторным путем подобрали кислотный показатель pH смеси, величина которого составила 2,5. После определения pH в неработающий смеситель загрузили меламиноформальдегидную смолу АФБ-П по ТУ 13-2715006-04-94 и структурообразующую добавку - полиуретановый лак по ТУ 6-21-00204151-149-97, затем смеситель включили и подали в него сразу весь объем наполнителя - белый кварцевый песок с модулем крупности 1,5 - и, в течение 45 с, - гипсовое вяжущее Г10 по ГОСТ 125-79, после чего загрузили в работающий смеситель кислотный отвердитель - серную минеральную кислоту по ГОСТ 4204-77 - и подвергли все компоненты смеси дополнительному перемешиванию в течение 25 с. После окончания перемешивания компонентов смесь залили в формы и через 15 мин после заливки по окончании схватывания изделия их расформовали и выложили на дозревание.

Компоненты смеси выбрали в следующем соотношении (мас.%):

наполнитель - 45

структурообразующая добавка - 5,7

меламиноформальдегидная смола - 15

кислота серная - 0,3

гипс Г10 - остальное

Сушка изделий проводилась при температуре 18-25 град. и влажности воздуха 60-80% в течение 5 сут.

Пример 2. Так же, как в предыдущем примере, подобрали pH смеси, которое составило 2,8. Технология загрузки смесителя и приготовления смеси была та же, что в примере 1, однако наполнитель - белый кварцевый песок - использовали с модулем крупности 2, гипсовое вяжущее подавали в смеситель в течение 55 с, а дополнительное перемешивание длилось 30 с. Схватывание изделий длилось 18 мин.

Компоненты смеси выбрали в следующем соотношении (мас.%):

наполнитель - 28

структурообразующая добавка - 6,5

меламиноформальдегидная смола - 23

кислота серная - 0,5

гипс Г10 - остальное

Сушка изделий проводилась при температуре 18-25 град. и влажности воздуха 60-80% в течение 6 сут.

Пример 3. Так же, как в предыдущем примере, подобрали pH смеси, которое составило 3,5. Технология загрузки смесителя и пpигoтовления смеси была та же, что в примере 1, однако наполнитель - белый кварцевый песок - использовали с модулем крупности 2, гипсовое вяжущее подавали в смеситель в течение 65 с, а дополнительное перемешивание длилось 30 с. Схватывание изделий длилось 17 мин.

Компоненты смеси выбрали в следующем соотношении (мас. %):

наполнитель - 34

структурообразующая добавка - 0,6

меламиноформальдегидная смола - 26

кислота серная - 0,9

гипс Г10 - остальное

Сушка изделий проводилась при температуре 18-25 град. и влажности воздуха 60-80% в течение 6 сут.

Пример 4. Так же, как в предыдущем примере, подобрали pH смеси, которое составило 3,2. Технология загрузки смесителя и приготовления смести была та же, что в примере 1, однако наполнитель - белый кварцевый песок - использовали с модулем крупности 2,5, в качестве волокнистого материала использовали отходы стекловолокна, гипсовое вяжущее подавали в смеситель в течение 65 с, отходы стекловолокна загружали вместе с кислотным отвердителем, а дополнительное перемешивание длилось 35 с. Схватывание изделий длилось 20 мин.

Компоненты смеси выбрали в следующем соотношении (мас.%):

наполнитель - 22

стекловолокно - 8

структурообразующая добавка - 5,5

меламиноформальдегидная смола - 28

кислота серная - 1,5

гипс Г10 - остальное

Сушка изделий проводилась при температуре 18-26 град. и влажности воздуха 60-80% в течение 7 сут.

Пример 5. Так же, как в предыдущем примере, подобрали pH смеси, которое составило 3,5. Технология загрузки смесителя и приготовления смеси была та же, что в примере 1, однако наполнитель - белый кварцевый песок - использовали с модулем крупности 2,5, в качестве волокнистого материала использовали ковровые очесы, гипсовое вяжущее подавали в смеситель в течение 60 с, ковровые очесы загружали вместе с кислотным отвердителем, а дополнительное перемешивание длилось 35 с. Схватывание изделий длилось 18 мин.

Компоненты смеси выбрали в следующем соотношении (мас.%):

наполнитель - 22

ковровые очесы - 2

структурообразующая добавка - 4,6

меламиноформальдегидная смола - 30

кислота серная - 1,4

гипс Г10 - остальное

Сушка изделий проводилась при температуре 18-25 град. и влажности воздуха 60-80% в течение 7 сут.

Для предотвращения нежелательного газообразования при приготовлении смеси от реакции кислоты и карбонатных примесей содержание последних в гипсе ограничено 3 процентами.

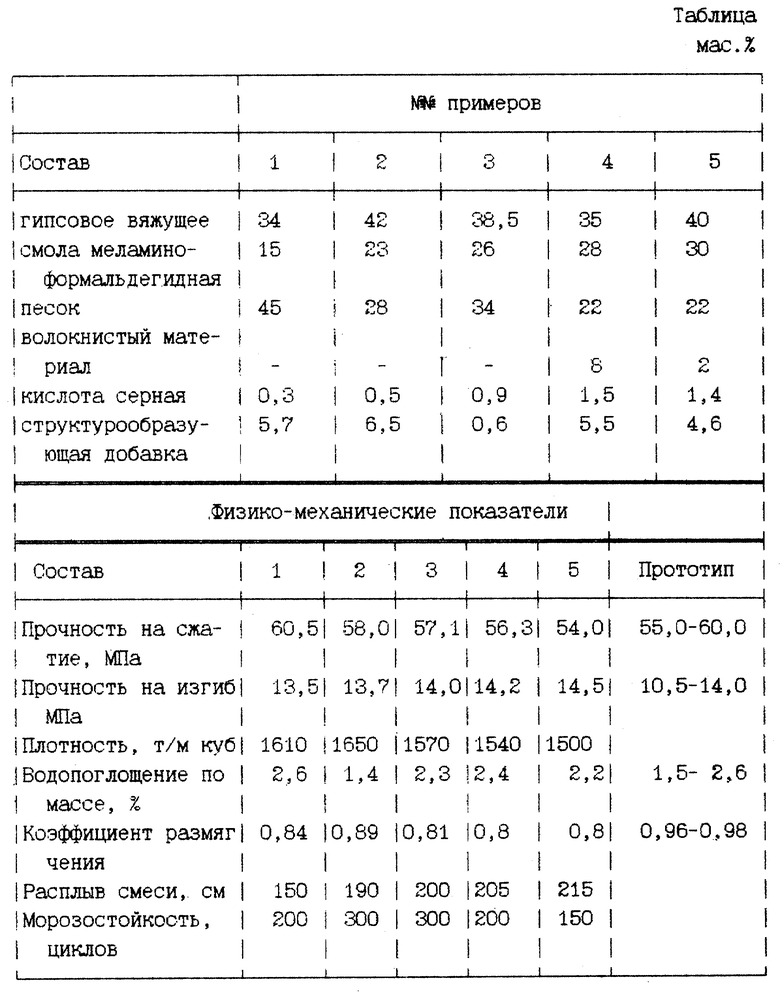

Физико-механические показатели сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ (ВАРИАНТЫ) И КОМПОЗИЦИОННОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2008 |

|

RU2375386C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕКСТИЛЬ-ГИПСОБЕТОНА | 2022 |

|

RU2798006C1 |

| Формовочная смесь | 1988 |

|

SU1520047A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ПЕНОБЕТОНА | 2001 |

|

RU2197451C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОВЫХ ИЗДЕЛИЙ, КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОВЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099305C1 |

| КОМПОЗИЦИОННЫЙ ВЫСОКОПРОЧНЫЙ ГИПСОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2358931C2 |

| Состав для изготовления стеновых гипсовых панелей | 2022 |

|

RU2796804C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2392245C1 |

| ДОБАВКА ДЛЯ МОДИФИКАЦИИ ГИПСОВЫХ ВЯЖУЩИХ, СТРОИТЕЛЬНЫХ РАСТВОРОВ И БЕТОНОВ НА ИХ ОСНОВЕ | 2004 |

|

RU2260572C1 |

| ПОЛИФАЗНОЕ ГИПСОВОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2356863C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве декоративных элементов зданий в заводских и построечных условиях. В способе изготовления архитектурно-строительных изделий из литьевой полимергипсовой смеси, заключающемся в перемешивании в смесителе гипсового вяжущего, структурообразующей добавки, смолы аминоальдегидной группы, кислотного отвердителя и наполнителя с последующим формованием изделия и его выдержкой, компоненты смеси применяют при следующих соотношениях, мас. %: наполнитель 22,0-45,0; волокнистый материал 2,0-8,0; структурообразующая добавка 0,6-6,5; смола аминоальдегидной группы 15,0-30,0; кислотный отвердитель 0,3-1,5, гипсовое вяжущее - остальное, причем количество кислотного отвердителя предварительно определяют по кислотному показателю pH смеси, величину которого устанавливают в пределах 2,5-3,5, при этом сначала в неработающий смеситель загружают смолу и структурообразующую добавку, затем его включают и подают сразу весь объем наполнителя и в течение 45-75 с - гипсовое вяжущее, после чего загружают в работающий смеситель кислотный отвердитель и подвергают все компоненты смеси дополнительному перемешиванию в течение 25-35 с, после чего заливают композицию в формы и через 15-20 мин после заливки по окончании схватывания изделия их расформовывают и отправляют на дозревание. Изделия выдерживают при температуре 15-20 град. и влажности воздуха не более 80% в течение 5-7 сут или подвергают тепловой обработке при 60-70 град. в течение 12-14 ч. В смесь могут вводить волокнистый материал. Технический результат - повышение однородности смеси, ее удобоукладываемости и увеличения прочности затвердевшей композиции. 1 с. и 10 з.п.ф-лы, 1 табл.

Наполнитель - 22,0 - 45,0

Волокнистый материал - 2,0 - 8,0

Структурообразующая добавка - 0,6 - 6,5

Смола аминоальдегидной группы - 15,0 - 30,0

Кислотный отвердитель - 0,3 - 1,5

Гипсовое вяжущее - Остальное

причем количество кислотного отвердителя предварительно определяют по кислотному показателю рН смеси, величину которого устанавливают в пределах 2,5 - 3,5, при этом сначала в неработающий смеситель загружают смолу и структурообразующую добавку, затем его включают и подают сразу весь объем наполнителя и в течение 45 - 75 с - гипсовое вяжущее, после чего загружают в работающий смеситель кислотный отвердитель и подвергают все компоненты смеси дополнительному перемешиванию в течение 25 - 35 с, после чего заливают композицию в формы и через 15 - 20 мин после заливки по окончанию схватывания изделия их расформовывают и отправляют на дозревание.

| SU 1486494 A1, 15.06.1989 | |||

| Смесь для изготовления декоративно-акустических изделий | 1983 |

|

SU1206253A1 |

| Сырьевая смесь для изготовления декоративно-акустического материала | 1984 |

|

SU1217840A1 |

| RU 2056390 C1, 27.09.1995 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2044714C1 |

| US 4804688 A, 14.02.1989 | |||

| КИСЛОМОЛОЧНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2264114C1 |

Авторы

Даты

2000-12-10—Публикация

2000-01-31—Подача