Изобретение относится к нефтегазодобывающей промышленности, в частности к оборудованию для строительства многоствольных скважин и реконструкции старых скважин методом зарезки бокового ствола, и может быть использовано для фиксации установочного оборудования (клин-отклонитель, пакер) в обсадной колонне без упора на искусственный забой (цементный мост, пакер-пробка) и перекрытия межтрубного кольцевого пространства с обсадной колонной.

Известно устройство якорное многоразового использования (патент RU2563470, МПК Е21В23/00, опубл. 20.09.2015 г.), содержащее переводник с каналом подачи жидкости, закрепленный на переводнике гайкой плашкодержатель с плашками, одна из которых установлена с возможностью перемещения по наклонной поверхности плашкодержателя. Устройство содержит шток, на одном конце которого выполнена присоединительная резьба для соединения с переводником. Соосно на штоке размещены с возможностью продольного перемещения толкатель, на поверхности которого выполнены два продольных сквозных паза, через которые установленные в них остальные плашки закреплены на плашкодержателе. Одна плашка выполнена с зубцами упором вниз и соединена с плашкодержателем одним срезным винтом. На цилиндрической поверхности переводника выполнены шлицы, комплементарные со шлицевыми канавками на внутренней цилиндрической поверхности плашкодержателя. Остальные плашки выполнены с зубцами упором вверх и закреплены на плашкодержателе. Устройство содержит упорную втулку, соединенную со штоком, наконечник, закрепленный на цилиндре, внутри которого размещены цанга и срезная втулка. Срезная втулка соединена со штоком срезным штифтом. Плашкодержатель закреплен на переводнике гайкой. Между торцевыми поверхностями переводника и плашкодержателя установлены пружины тарельчатые.

Недостатки устройства:

- необходимость установки искусственной опоры в обсадной колонне (цементного моста или пакера) для работы устройства, что влечет за собой дополнительные затраты;

- тарельчатые пружины, входящие в состав устройства, предназначенные для поддержания усилия расклинивания плашки на стенку обсадной колонны, не обеспечивают в должной степени фиксацию клина-отклонителя в обсадной колонне и допускают возможность возникновения продольных колебательных движений от динамических нагрузок, возникающих в процессе вырезания «окна» (вследствие сжатия пружин), что нарушает технологические требования процесса.

Известен якорь гидравлический, содержащий верхнюю муфту, корпус, шток, поршни, пружину, конус, на наклонной поверхности которого выполнены пазы типа «ласточкин хвост», по которым перемещаются плашки. Часть штока выполнена с верхним и нижним выступами, являющимися поршнями, взаимодействующими с внутренними стенками соответственно верхнего и нижнего корпусов, при этом ниже поршней имеются камеры, сообщающиеся с внутритрубным пространством через сквозные радиальные отверстия в штоке, а выше поршней расположены камеры, связанные с затрубным пространством через сквозные радиальные отверстия в верхнем и нижнем корпусах, причем в последнем из них выполнены сквозные пазы под фиксаторы, установленные в конусе, нижний торец которого взаимодействует с пружиной (патент RU2477781, МПК Е21В 23/06, опубл. 20.03.2013 г.).

Недостатки аналога:

- отсутствует стопорный механизм для фиксации плашек якоря после его активации (в выдвинутом положении с внедрением зубцов в тело обсадной колонны), что снижает надежность фиксации оборудования в целом; - сложность конструкции, обусловленная наличием дополнительных элементов и механизмов (двух гидрокамер с поршнями и радиальными сквозными отверстиями, поджимной пружиной, необходимой для фиксации плашек в транспортном положении и др.), что существенно снижает надежность работы оборудования.

Наиболее близким по технической сущности является самоудерживающийся гидравлический якорь, включающий полый шток, плашки, конусную втулку, толкатель конусной втулки, поршень, цилиндр и радиальное отверстие в полом штоке, соединяющее цилиндровую полость с внутренней полостью якоря. Толкатель конусной втулки выполнен в виде цанги с внутренней и внешней винтовой упорной резьбой, входящей в зацепление с ответной винтовой упорной резьбой на внешней поверхности полого штока якоря и внутренней поверхностью конусной втулки, подвижно сочлененной верхним концом с внутренним пазом типа «ласточкин хвост» в конусной втулке, внешняя наклонная поверхность которой выполнена с пазом типа «ласточкин хвост», зацепленной с аналогичным ответным пазом на внутренней поверхности плашки, подвижно сочлененной с пазом типа «ласточкин хвост» в опорной муфте, цанга нижним концом опирается на кольцевой поршень, перемещающийся в кольцевой полости цилиндровой втулки, образованной между полым штоком и нижним продолжением конусной втулки, кольцевая полость загерметизирована уплотнениями и гидравлически сообщается с внутренней полостью якоря через радиальное отверстие в полом штоке (патент RU2634318, МПК E21B 23/01, опубл. 25.10.2017 г.). Принято за прототип.

Недостатком прототипа является необходимость вращения транспортной колонны против часовой стрелки (4-6 оборотов) при деактивации якоря (возврата плашек якоря в исходное положение) для извлечения устройства из скважины, что влечет за собой риск отворота труб транспортной колонны с последующим полетом.

Технической проблемой является устранение вышеприведенных недостатков аналогов с повышением функциональных возможностей и надежности работы оборудования.

Технический результат - жесткая фиксация клина-отклонителя относительно «окна» обсадной колонны с предупреждением его возможного смещения от динамических нагрузок, возникающих в процессе вырезания «окна», и с возможностью извлечения устройства.

Проблема решается, а технический результат достигается устройством для фиксации установочного оборудования в обсадной колонне скважины, содержащим корпус якоря с хвостовиком, выполненным с возможностью соединения с пакером и имеющим радиальные отверстия для гидравлического сообщения внутритрубного пространства с полостью гидрокамеры, где размещен поршень, имеющий с внутренней стороны винтовое упорное зацепление с ответной винтовой поверхностью цанги и наружный выступ для передачи силовой нагрузки на кожух якоря, причем плашки якоря подвижно установлены в конусной части корпуса якоря в пазах типа «ласточкин хвост». В отличие от прототипа устройство содержит установочную втулку, которая имеет взаимное упорное винтовое зацепление рабочих поверхностей с цангой, причем установочная втулка расположена на хвостовике якоря, соединенного с нижней частью корпуса якоря посредством резьбы, и зафиксирована на корпусе хвостовика посредством срезных винтов большего наружного диаметра по сравнению со срезными винтами для фиксации поршня, при этом на внешней поверхности установочной втулки выполнена винтовая упорная резьба для не жесткого зацепления с ответной внутренней поверхностью цанги, а профиль резьбы имеет наклонную поверхность сверху с обеспечением скольжения зубьев при перемещении и упорную поверхность снизу с обеспечением стопорения, при этом корпус цанги выполнен из разрезной втулки с возможностью упругого радиального расширения/сжатия под действием динамических нагрузок.

Технический результат достигается за счет наличия механического фиксирующего узла (стопора), обеспечивающего фиксацию исполнительных элементов в конечном положении после активации узлов пакера и якоря путем дискретной пошаговой фиксации от возвратного перемещения силового поршня и, в целом, фиксацию всего установочного оборудования в обсадной колонне. Сопряженные элементы (цанга и установочная втулка) имеют возможность перемещения друг относительно друга в направлении вверх с блокировкой перемещения при движении в обратном направлении за счет профиля винтовой упорной резьбы, а также за счет возможности упругого расширения (сжатия) корпуса цанги, позволяющего проскальзывать зубьям винтовой упорной резьбы при перемещении. Обеспечивается жесткая фиксация клина-отклонителя относительно «окна» обсадной колонны и предупреждается его возможное смещение от динамических нагрузок, возникающих в процессе вырезания «окна».

Механизм освобождения устройства от фиксации заключается в том, что при натяжении устройства вверх происходит срез винтов, фиксирующих установочную втулку на корпусе хвостовика якоря, и освобождению последнего от зацепления с поршнем (посредством цанги). При этом установочная втулка совместно с цангой остаются в зацеплении с относительно неподвижным поршнем, а хвостовик якоря совместно с корпусом якоря перемещаются вверх под действием сил натяжения. Фиксирующие винты установочной втулки рассчитаны на большее усилие для среза (при натяжении устройства вверх), чем срезные винты, фиксирующие поршень-толкатель, за счет увеличения наружного диаметра срезных винтов до расчетного значения, при котором произойдет разрушение (срез) винтов, что позволит освободить установочную втулку от фиксации с хвостовиком якоря и извлечь устройство из скважины.

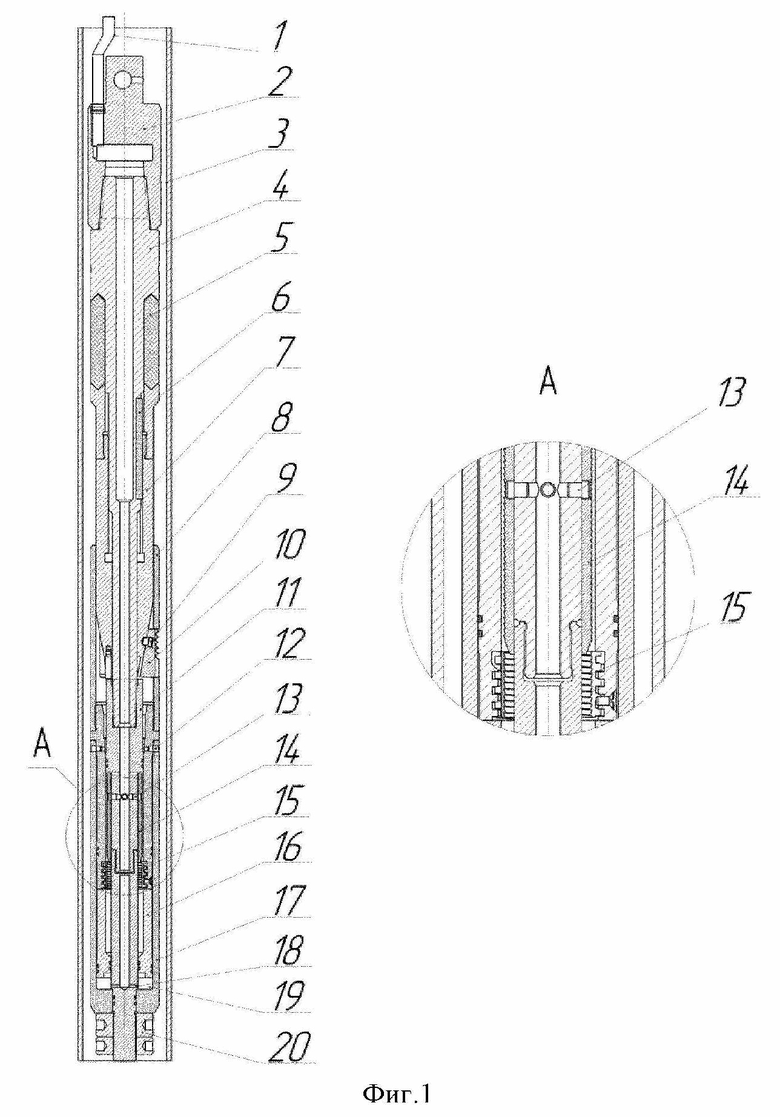

Сущность поясняется чертежами, где показано:

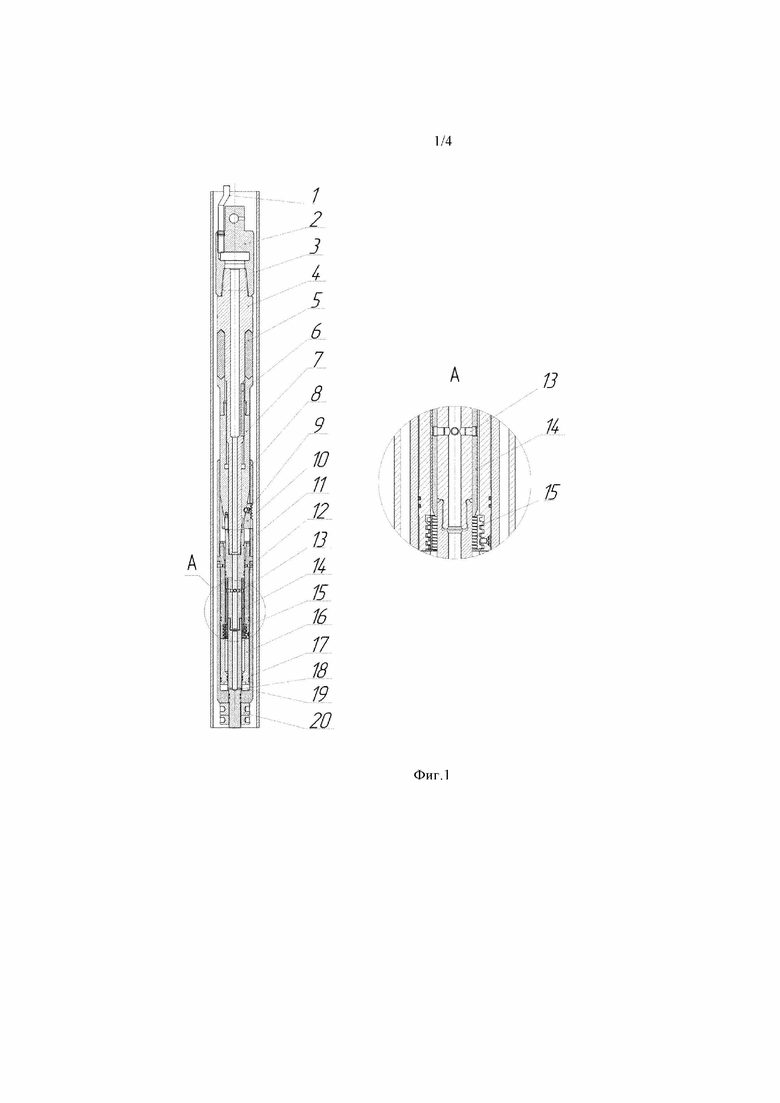

на фиг. 1 - продольный разрез устройства в транспортном положении;

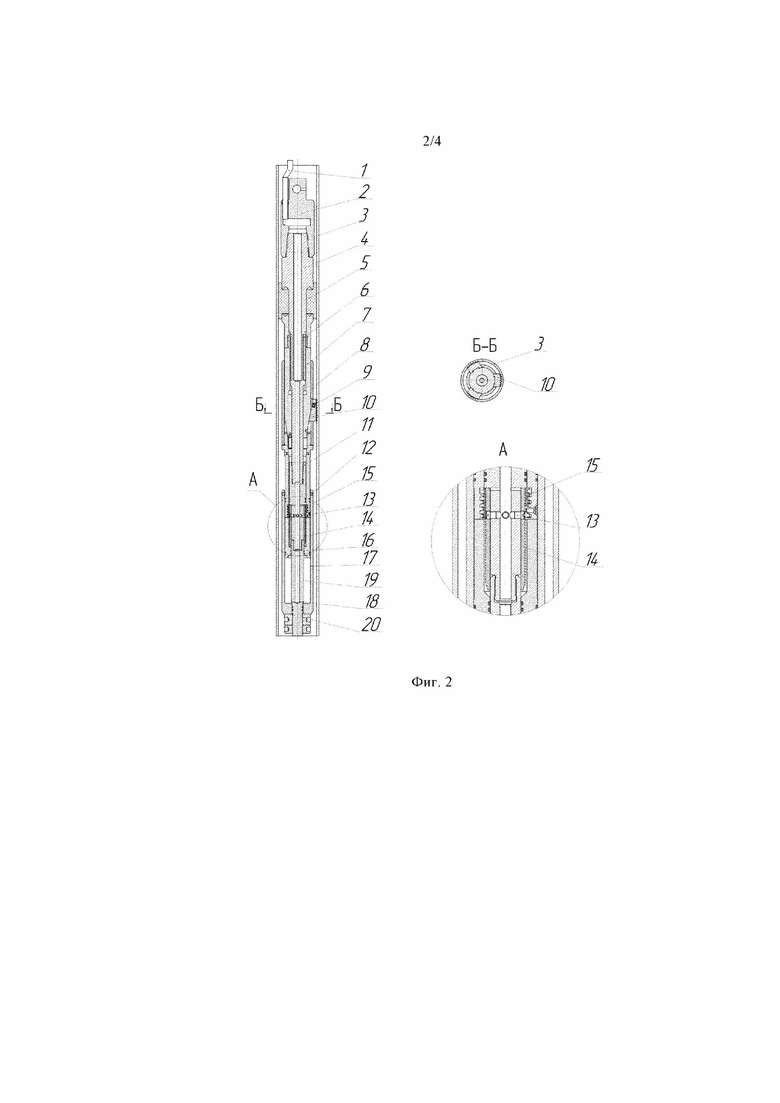

на фиг. 2 - продольный и поперечный разрез после активации якоря и пакера;

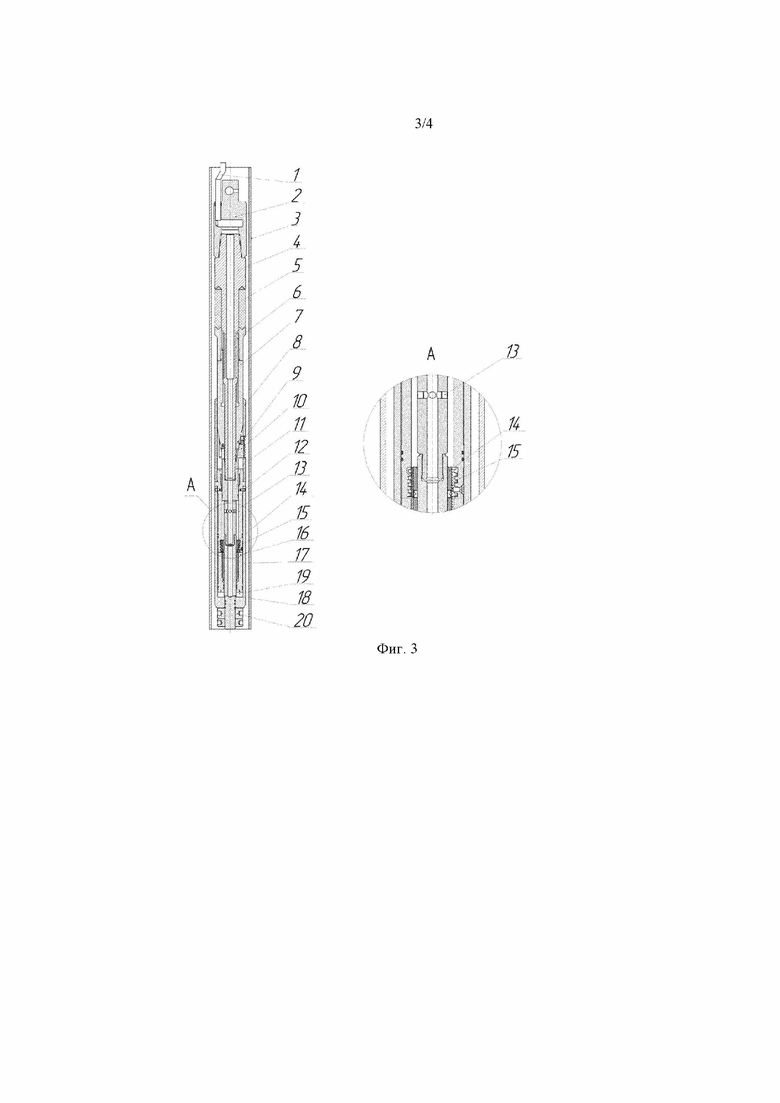

на фиг. 3 - продольный и поперечный разрез устройства после деактивации узлов, перед извлечением оборудования;

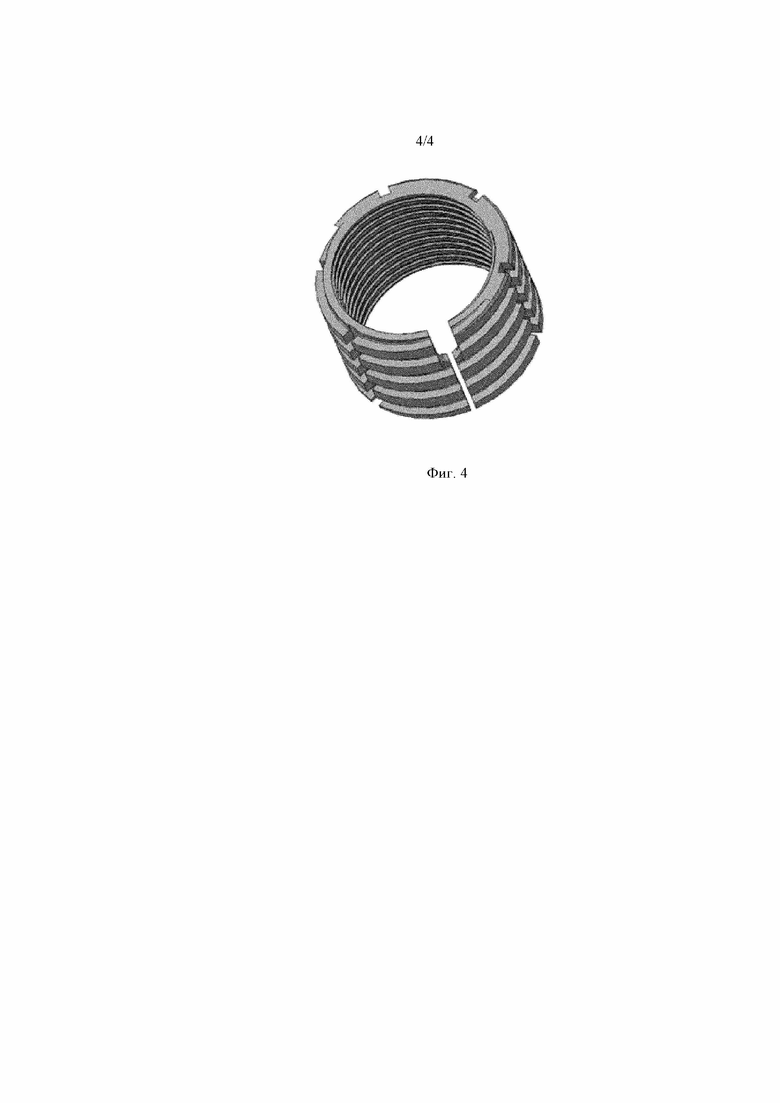

на фиг. 4 показан общий вид цанги (стопорной втулки).

На фигурах обозначено:

1 - гидропровод для гидравлического сообщения с вышерасположенным скважинным оборудованием;

2 - переходник для соединения устройства с вышерасположенным оборудованием;

3 - обсадная колонна;

4 - корпус пакера;

5 - эластичная манжета пакера;

6 - шпонка для исключения проворота корпуса якоря относительно корпуса пакера;

7 - корпус якоря;

8 - кожух якоря со сквозными окнами-пазами для плашек якоря;

9 - срезные винты, фиксирующие плашки якоря на корпусе якоря;

10 - плашки якоря, имеющие подвижное сочленение с конусной частью корпуса якоря посредством фигурного выступа и ответного паза типа «ласточкин хвост»;

11 - хвостовик якоря с радиальными отверстиями для гидравлического сообщения внутритрубного пространства с полостью гидрокамеры;

12 - срезные винты, фиксирующие поршень на силовом корпусе якоря;

13 - срезные винты для фиксации установочной втулки на хвостовике якоря;

14 - установочная втулка, имеющая на внешней поверхности винтовую упорную поверхность, предназначенную для зацепления со стопорной втулкой;

15 - цанга (стопорная втулка), имеющая на внутренней поверхности упорную винтовую поверхность, ответную наружной поверхности установочной втулки, а на внешней поверхности - выступы для зацепления с поршнем;

16 - поршень, имеющий на внутренней поверхности пазы, ответные наружным выступам стопорной втулки (цанги), и наружный выступ для передачи силовой нагрузки на кожух якоря;

17 - силовой корпус якоря;

18 - радиальные отверстия хвостовика якоря для канала гидравлического сообщения внутритрубного пространства с гидрокамерой;

19 - полость гидрокамеры, образованная наружной поверхностью хвостовика якоря и внутренней поверхностью силового корпуса якоря;

20 - поджимная гайка.

Устройство работает следующим образом.

На транспортной колонне бурильных труб производится спуск устройства с установленным над ним скважинным оборудованием, требующим фиксации от перемещения в обсадной колонне (например, клин-отклонителем).

Активация узлов производится путем создания избыточного внутритрубного гидравлического давления, воздействующего на исполнительные элементы оборудования, которые обеспечивают продольно-поступательное и радиально направленное перемещение плашек якоря с внедрением их зубьев в тело обсадной колонны (при активации якоря - якорении) и гидравлическую изоляцию нижерасположенного (под пакером) интервала ствола от верхнего интервала путем сжатия эластичной манжеты пакера и перекрытия ею межтрубного кольцевого пространства.

Процесс происходит следующим образом: включается насос, и в транспортную колонну подается жидкость, которая, истекая через радиальные отверстия 18 хвостовика 11 якоря, попадает в полость гидрокамеры 19, где воздействует на поршень 16. Величина динамического давления на поршень 16, необходимого для среза винтов 12, зависит от площади торцевой поверхности поршня, механической прочности и количества срезных винтов. Согласно проведенным расчетам величина избыточного гидравлического давления, необходимого для среза фиксирующих винтов 12, составляет примерно 12-13 Мпа (120-130 атм). При достижении данного давления происходит срез винтов 12, фиксирующих поршень 16 от перемещения относительно силового корпуса 17 якоря, при котором поршень 16 перемещается вверх и толкает имеющимся наружным выступом кожух 8 якоря, имеющего пазы с подвижно установленными в них плашками 10. При этом срезаются транспортные винты 9, фиксирующие плашки 10 на корпусе 7 якоря, и плашки якоря, перемещаясь по конусной части корпуса 7 по фигурным пазам (типа «ласточкин хвост»), выдвигаются в радиальном направлении до касания с внутренней поверхностью обсадной колонны 3 и внедряются в нее. Таким образом, происходит процесс заякоривания и фиксации корпуса якоря в обсадной колонне. Качество сцепления якоря с обсадной колонной проверяется путем разгрузки веса бурильного инструмента на 3-5 т, при котором перемещения бурильного инструмента вниз не должно быть. В случае наличия перемещения заякоривание производится повторно.

Процесс пакерования происходит следующим образом. После визуального определения качества якорения следует приподнять бурильный инструмент до собственного веса и заново разгрузить на 1-2 т. При разгрузке вследствие продольного перемещения вниз корпус 4 пакера, расположенный в подвижной части устройства, своей опорной частью оказывает динамическое давление на эластичную манжету 5 пакера, нижний конец которой упирается в опорную часть корпуса 7 якоря, расположенного в неподвижной части устройства, что приводит к сжатию эластичной манжеты 5 пакера и ее расширению (перемещению) в радиальном направлении к стенке скважины и заполнению свободного кольцевого пространства между корпусом 4 пакера и внутренней стенкой обсадной колонны 3. При этом происходит гидравлическая изоляция нижнего (под пакером) от верхнего (над пакером) интервала ствола скважины.

Механическая фиксация конечного положения выдвигаемых элементов (плашек 10 якоря, манжеты 5 пакера) необходима для предотвращения возможного ослабления сцепления якорного узла устройства с обсадной колонной после снижения избыточного давления. Для этого в конструкции устройства предусмотрен стопорный узел («храповый» механизм), состоящий из установочной втулки 14 и цанги 15, которые имеют взаимное упорное винтовое зацепление рабочих поверхностей. Механизм фиксации происходит следующим образом: после создания необходимого избыточного давления (12-13 МПа) происходит перемещение поршня 16 совместно с цангой 15 относительно неподвижной установочной втулки 14, зафиксированной на корпусе хвостовика 11 якоря срезными винтами 13. При этом зубья упорной винтовой поверхности цанги (стопорной втулки) 15 вследствие имеющейся возможности упругого расширения (сжатия) последовательно перескакивают через зубья установочной втулки 14, имеющей ответную поверхность (не имея возможности возвратного перемещения), и при достижении поршнем 16 конечного положения, соответствующего максимальному выдвижению плашек 10 якоря, упорные зубья цанги оказываются «защелкнутыми» по всей своей рабочей поверхности. Это приводит к невозможности возвратного перемещения вышеуказанных элементов устройства и их «стопорению». Площадь поверхности зацепления зубьев цанги 15 с установочной втулкой 14 рассчитывается из условия выдерживания максимальных динамических осевых нагрузок, возникающих при работе оборудования (до 10кН) (фиг. 2).

Извлечение устройства производится путем натяжения (перемещения вверх) транспортной колонны с усилием 150-160 кН, которое через переходник 2, корпус пакера 4, хвостовик 11 якоря передается на срезные винты 13, фиксирующие установочную втулку 14, и срезает их (винты 13 срезаются механическим путем при извлечении устройства, когда создают натяжение вверх). При перемещении верхняя часть хвостовика 11 якоря (торец) упирается в конусную часть корпуса якоря 7 и оказывает на него динамическое давление, перемещая его в осевом направлении вверх, что приводит к перемещению плашек 10 якоря по направляющим фигурным пазам конусной поверхности корпуса 7 в обратном направлении и возврату их в транспортное положение. При этом происходит освобождение плашек 10 якоря от зацепления с обсадной колонной 3 и, соответственно, освобождение всего устройства от фиксации в обсадной колонне.

Распакерование устройства происходит аналогичным образом в процессе натяжения верхней части устройства, когда опорный конец корпуса пакера 4, перемещаясь вверх, освобождает место для заполнения эластичной манжеты 5, которая растягивается и занимает первоначальное (транспортное) положение на корпусе пакера 4 (фиг. 3).

Заявлено устройство для фиксации установочного оборудования в обсадной колоне скважины. Техническим результатом является повышение функциональных возможностей и надежности работы оборудования. Устройство содержит корпус якоря с хвостовиком, выполненным с возможностью соединения с пакером и имеющим радиальные отверстия для гидравлического сообщения внутритрубного пространства с полостью гидрокамеры. В полости гидрокамеры размещен поршень, имеющий с внутренней стороны винтовое упорное зацепление с ответной винтовой поверхностью цанги и наружный выступ для передачи силовой нагрузки на кожух якоря. Плашки якоря подвижно установлены в конусной части корпуса якоря в пазах типа «ласточкин хвост». Устройство содержит установочную втулку, которая имеет взаимное упорное винтовое зацепление рабочих поверхностей с цангой. Установочная втулка расположена на хвостовике якоря, соединенного с нижней частью корпуса якоря посредством резьбы, и зафиксирована на корпусе хвостовика посредством срезных винтов большего наружного диаметра по сравнению со срезными винтами для фиксации поршня. На внешней поверхности установочной втулки выполнена винтовая упорная резьба для нежесткого зацепления с ответной внутренней поверхностью цанги. Профиль резьбы имеет наклонную поверхность сверху с обеспечением скольжения зубьев при перемещении и упорную поверхность снизу с обеспечением стопорения. Корпус цанги выполнен из разрезной втулки с возможностью упругого радиального расширения или сжатия под действием динамических нагрузок. 4 ил.

Устройство для фиксации установочного оборудования в обсадной колонне скважины, содержащее корпус якоря с хвостовиком, выполненным с возможностью соединения с пакером и имеющим радиальные отверстия для гидравлического сообщения внутритрубного пространства с полостью гидрокамеры, где размещен поршень, имеющий с внутренней стороны винтовое упорное зацепление с ответной винтовой поверхностью цанги и наружный выступ для передачи силовой нагрузки на кожух якоря, причем плашки якоря подвижно установлены в конусной части корпуса якоря в пазах типа «ласточкин хвост», отличающееся тем, что содержит установочную втулку, которая имеет взаимное упорное винтовое зацепление рабочих поверхностей с цангой, причем установочная втулка расположена на хвостовике якоря, соединенного с нижней частью корпуса якоря посредством резьбы, и зафиксирована на корпусе хвостовика посредством срезных винтов большего наружного диаметра по сравнению со срезными винтами для фиксации поршня, при этом на внешней поверхности установочной втулки выполнена винтовая упорная резьба для нежесткого зацепления с ответной внутренней поверхностью цанги, а профиль резьбы имеет наклонную поверхность сверху с обеспечением скольжения зубьев при перемещении и упорную поверхность снизу с обеспечением стопорения, при этом корпус цанги выполнен из разрезной втулки с возможностью упругого радиального расширения или сжатия под действием динамических нагрузок.

| САМОУДЕРЖИВАЮЩИЙСЯ ГИДРАВЛИЧЕСКИЙ ЯКОРЬ | 2016 |

|

RU2634318C1 |

| Якорь механический | 2019 |

|

RU2714032C1 |

| УСТРОЙСТВО ЯКОРНОЕ МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ (ТРИ ВАРИАНТА) | 2014 |

|

RU2563470C1 |

| Пружинный динамометр | 1930 |

|

SU25755A1 |

| US 5350013 A, 27.09.1994 | |||

| US 6302217 B1, 16.10.2001. | |||

Авторы

Даты

2023-03-17—Публикация

2022-09-20—Подача