Изобретение относится к области землеройного машиностроения и может быть использовано в оборудовании для ремонта трубопроводов.

Известна машина для подкопа трубопровода (см. книгу: С.С.Добронравов. Строительные машины и оборудование. Высшая школа, Москва, 1991, стр. 158), содержащая тяговую тележку (самоходную платформу) и кинематически связанный с ней рабочий орган (ковш) с приводом в виде тянущих и толкающих гидроцилиндров. Машина не имеет связи с трубопроводом и работает в режиме периодического действия. В связи с эти подкоп (вскрытие) трубопровода с использованием данной машины является длительной и трудоемкой операцией, требующей соответствующей квалификации обслуживающего персонала.

Известна машина для подкопа трубопровода, выбранная за прототип (см. Альбом чертежей на машину для подкопа трубопровода МПТ-720М, Уфа-1972, л. 2), содержащая рабочую тележку с подкопочными роторами, две тяговые тележки и приводные гидроцилиндры. Машина осуществляет подкоп практически в непрерывном режиме, но представляет собой достаточно жесткую и массивную конструкцию, связанную с трубопроводом на значительной базе. Ввиду этого обладает невысокой проходимостью (чувствительностью к криволинейным участкам трубопровода), что является причиной пластических деформаций узлов и серьезных поломок. Кроме того, машина имеет значительный вес, затрудняющий ее перестановку и вызывающий недопустимые нагрузки протяженных участков трубопровода.

Цель изобретения - повышение проходимости на криволинейных участках трубопровода и снижение веса машины.

Поставленная цель достигается тем, что в машине для подкопа трубопровода, содержащей рабочую тележку с подкопочными роторами, кинематически связанные с ней переднюю и заднюю тяговые тележки с приводами в виде тянущего и толкающего гидроцилиндров, связанных с рабочей тележкой, кинематические связи тележек выполнены в виде телескопических узлов, а в связь тянущего гидроцилиндра с передней тяговой тележкой введены коромысло, соединенное с его (тянущего гидроцилиндра) штоком и штанги, соединяющие плечи коромысла с тележкой.

При патентном и информационном поиске отличительные признаки, в их совокупности, в других аналогичных устройствах не обнаружены.

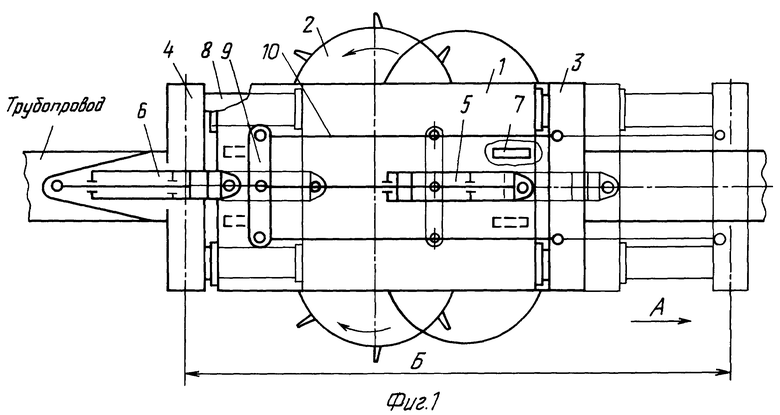

Изобретение пояснено чертежами, где на фиг. 1 приведена конструктивная схема машины по заявленному решению, а на фиг. 2 - то же, для прототипа.

Машина содержит (см. фиг. 1) рабочую тележку 1 с подкопочными роторами 2, переднюю 3 и заднюю 4 тяговые тележки с соответствующими приводами в виде тянущего 5 и толкающего 6 гидроцилиндров и узлами сцепления с трубопроводом (не показаны). Рабочая тележка 1 имеет опоры 7 и кинематически связана с тяговыми тележками 3 и 4 посредством телескопических узлов 8, допускающих осевое перемещение. Приводные гидроцилиндры 5 и 6 соединены с тележками 1, 3 и 4 шарнирно, причем шток тянущего гидроцилиндра 5 соединен с тележкой 3 посредством коромысла 9 и штанг 10. Такая связь обеспечивает перемещение подкопочной машины в выбранном направлении при подаче давления в одноименные полости гидроцилиндров 5 и 6 и, следовательно, позволяет выбрать рабочим ходом направление при подаче давления в поршневые полости указанных гидроцилиндров, что необходимо для создания максимального усилия рабочего хода при работе машины на тяжелых грунтах.

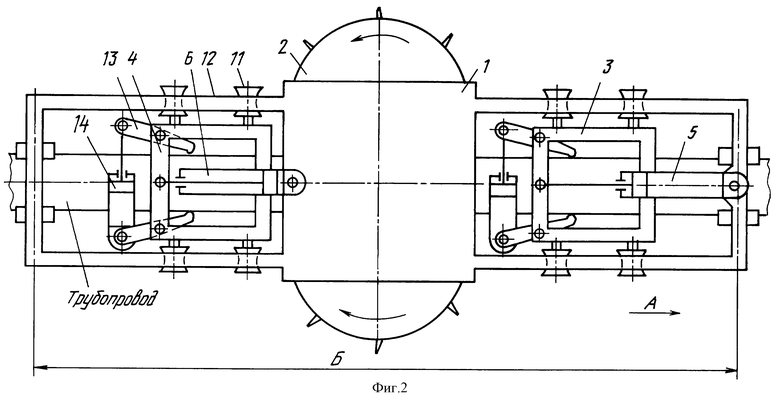

Функциональные узлы машины - прототипа (см. фиг. 2) имеют то же обозначение, за исключением того, что тяговые тележки 3 и 4 имеют роликовые опоры 11 и заключены с возможностью осевого перемещения в жесткие направляющие рамки 12, являющиеся частями рабочей тележки 1. Кроме того, на фиг. 2 условно показан узел сцепления с трубопроводом в виде рычага 13 и гидроцилиндра 14.

Машина работает следующим образом. На фиг. 1 представлено в толстых линиях положение, когда телескопические узлы 8 машины сложены. В данный момент тележка 3 расцепляется, а тележка 4 сцепляется с трубопроводом и начинается процесс перемещения тележки 1 с подкапывающими роторами 2 за счет силового выдвижения штока гидроцилиндра 6. При этом телескопические узлы 8 раздвигаются, а гидроцилиндр 5 складывается. Направление движения тележки 1 показано стрелкой А. В конце рассматриваемого процесса (см. положение машины в тонких линиях) узлы, обеспечивающие продвижение тележки 1, изменяют свои функции в обратном порядке.

Использование изобретения позволяет, по сравнению с прототипом, повысить проходимость машины на криволинейных участках трубопровода, что подтверждается следующим оценочным расчетом. Если, например, на некотором участке ось трубопровода искривлена по окружности, то машина при базе Б (см. фиг. 1 и фиг. 2) образует с ней сегмент, у которого хорда и стрела соответственно равны Б и Δ, где Δ - параметр, характеризующий возможность поперечного перемещения машины относительно трубопровода (за данный параметр принят средний зазор между рабочей тележкой 1 и трубопроводом). При этом учитывая, что Δ << Б, радиус окружности будет

Приняв за критерий проходимости машины кривизну трубопровода (величину, обратную радиусу), из выражения (1) получаем показатель повышения проходимости

где индекс п и и означают прототип и изобретение.

Для выбранной за прототип машины МПТ-720, весом Gп = 4500 кгс, имеем Бп = 4 м и Δп = 0,05 м. Далее, если машину выполнить по заявляемому решению, причем телескопические узлы 8 выполнить, например, в виде раздвижных коробчатых секций (как у стреловых кранов), что по сравнению с прототипом является очевидным выигрышем в весе, то, при сохранении габаритов и хода гидроцилиндров 5 и 6, будем иметь базу Би = 2,7 м и вес не более Gи = 3500 кгс.

Таким образом, из выражения (2), при Δи= Δп, имеем более чем двухкратное повышение проходимости, а именно

Кроме того, использование изобретения, по сравнению с прототипом, позволяет снизить вес машины почти в 1,3 раза

(Gп/Gи = 4500/3500 = 1,29).

Изобретение может эффективно использоваться при ремонте, замене и проведении регламентных работ в трубопроводах нефти и газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ УДАЛЕНИЯ ГРУНТА ИЗ-ПОД МАГИСТРАЛЬНОГО НЕФТЕ(ГАЗО)ТРУБОПРОВОДА | 1999 |

|

RU2146784C1 |

| МАШИНА ДЛЯ УДАЛЕНИЯ ГРУНТА ИЗ-ПОД МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2000 |

|

RU2193713C2 |

| МЕХАНИЗМ ПЕРЕДВИЖЕНИЯ МАШИНЫ ДЛЯ ПОДКОПА ТРУБОПРОВОДОВ | 2000 |

|

RU2245429C2 |

| МАШИНА ДЛЯ ПОДКОПА ТРУБОПРОВОДА | 2001 |

|

RU2211291C2 |

| УСТРОЙСТВО РАЗРАБОТКИ ГРУНТА ИЗ-ПОД ТРУБОПРОВОДА | 2000 |

|

RU2252302C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО С ОПОРОЙ НА ТРУБОПРОВОД | 2000 |

|

RU2207270C2 |

| Транспортное средство с опорой на трубопровод машины для подкопа трубопроводов | 2000 |

|

RU2220259C2 |

| КОВШ ПОДКОПОЧНЫЙ ОДНОКОВШОВОГО ЭКСКАВАТОРА | 1992 |

|

RU2072018C1 |

| КАНТОВАТЕЛЬ | 2001 |

|

RU2189341C1 |

| ГИДРОПРИВОД ШАГОВОГО ПЕРЕМЕЩЕНИЯ | 2001 |

|

RU2215851C2 |

Изобретение относится к области землеройного машиностроения и может использоваться в оборудовании для ремонта трубопроводов. Машина содержит рабочую тележку с подкопочными роторами, переднюю и заднюю тяговые тележки с соответствующими приводами в виде тянущего и толкающего гидроцилиндров и узлами сцепления с трубопроводом. Рабочая тележка имеет опоры и кинематически связана с тяговыми тележками посредством телескопических узлов, допускающих осевое перемещение. Продвижение машины основано на поочередном сцеплении тяговых тележек с трубопроводом, которые являются опорами для отталкивания (подтягивания) рабочей тележки толкающим и тянущим гидроцилиндрами соответственно. Повышает проходимость на криволинейных участках трубопровода и снижает материалоемкость машины. 2 ил.

Машина для подкопа трубопровода, содержащая рабочую тележку с подкопочными роторами, кинематически связанные с ней переднюю и заднюю тяговые тележки с приводами в виде тянущего и толкающего гидроцилиндров, связанных с рабочей тележкой, отличающаяся тем, что в ней кинематические связи тележек выполнены в виде телескопических узлов, а в связь тянущего гидроцилиндра с передней тяговой тележкой введены коромысло, соединенное с его (тянущего гидроцилиндра) штоком, и штанги, соединяющие плечи коромысла с тележкой.

| Альбом чертежей на машину для подкопа трубопровода | |||

| ПАРОВОЗНАЯ ДРОВЯНАЯ ТОПКА | 1923 |

|

SU720A1 |

| Устройство для профилирования грунтового основания под трубопровод | 1982 |

|

SU1070279A2 |

| Рабочий орган трубозаглубителя | 1979 |

|

SU870606A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| US 4479741 A, 30.10.1984. | |||

Авторы

Даты

2000-12-10—Публикация

1999-04-02—Подача