Изобретение относится к механизмам для строительства и ремонта трубопроводов, к транспортным механизмам и может быть использовано в качестве базового транспортного средства для навешиваемого грунтоподкопного, очистного, изоляционного оборудования при строительстве и ремонте трубопроводов, а также во всех случаях, когда необходимо осуществить транспортировку грузов, используя трубопровод в качестве монорельса.

Известно транспортное устройство [1] (см. А.С. №480885, опубл. БИ №30 за 1975 г.), это устройство для передвижения по наружной поверхности трубопровода представляет собой транспортную систему шагающего типа, выполненную в виде соединенных силовым цилиндром двух рам на ходовых колесах, под каждой из которых закреплен сцепляющийся с основанием исполнительный орган, который выполнен в виде клещевых, охватывающих трубопровод захватов и связан с гидроцилиндрами, передвигается устройство посредством поочередной фиксации рам на трубопроводе и включением в работу тягового гидроцилиндра.

Недостатком этого устройства является то, что для осуществления передвижения этого устройства необходимо наличие двух пар цилиндров захвата и цилиндра передвижения, а также необходимость на цикл перемещения осуществлять шесть циклов включения трехзолотникового гидрораспределителя, так как осуществлять это необходимо в определенной последовательности, а это вызывает большое зрительное и умственное напряжение.

Циклы работы:

1) Включение золотника “1” на захват трубопровода первыми клещами.

2) Включение золотника “2” на контрольное освобождение трубопровода от захвата вторыми клещами.

3) Включение золотника “3” для работы гидроцилиндра перемещения. Внутренняя ходовая тележка перемещается по направляющим наружной тележки.

4) Включается золотник “2” для захвата трубопровода вторыми клещами.

5) Включается золотник “1” для освобождения трубопровода от захвата первыми клещами.

6) Включается золотник “3” для работы гидроцилиндра передвижения. Наружная тележка с навешанным на нее рабочим органом перемещается в рабочем режиме.

В данном устройстве отсутствует взаимосвязь усилий захвата клещами трубопровода с рабочим усилием тягового гидроцилиндра. Усилие сжатия трубопровода постоянно максимальное, настроенное на преодоление максимально возможных сопротивлений передвижению устройства. Например, у подкопочной землеройной машины устройство настраивается на возможность разрабатывать грунты большой прочности, хотя на практике они встречаются небольшими участками. Такой режим работы опасен для трубопроводов, например для магистральных нефтепроводов, по которым осуществляется в непрерывном режиме перекачка нефти под большим давлением. Такой настрой устройства приводит также к повышенным энергозатратам на работу машины.

Известно устройство для передвижения по наружной поверхности трубопровода [2] (см. А.С. №513206, опубл. в БИ №17, 05.05.1976 г., дополнительное изобретение к А.С. №480885), в этом устройстве в конструкцию введена дополнительная тележка и гидроцилиндр передвижения, которые позволили незначительно увеличить скорость передвижения устройства в цикле рабочего перемещения.

Недостатки управления устройством А.С. №480885 и в устройстве А.С. №513206 не устранены.

Наиболее близким аналогом, выбранным в качестве прототипа, является механизм передвижения машины для подкопа трубопроводов [3] (см. патент RU №2084589 C1, E 02 F 5/10, F 16 L 1/00, опубл. В БИ №20, 20.07.1997), выполненный в виде соединенных силовым цилиндром тележек на ходовых колесах, над рамой каждой из которых закреплен сцепляющийся с основанием орган, который выполнен в виде клещевых, охватывающих трубопровод, захватов, а сами рамы представляют собой плоские прямоугольные контуры, причем рама первой из тележек выполнена с продольными направляющими, а вторая рама второй тележки заключена внутри первой рамы с опиранием на ее направляющие посредством ходовых колес тележки, при этом привод клещевых захватов и привод осевого перемещения тележек выполнен совмещенным в одном из двух силовом цилиндре, при этом каждый из цилиндров соединен с соответствующей парой клещевых захватов тележек через парные тяги противоположной присоединительной формы.

Недостатком механизма передвижения машины для подкопа трубопроводов [3] является невысокая техническая возможность развивать большую тяговую энергию при разработке мерзлых грунтов.

Известно, что разработка прочных грунтов, например мерзлых, предъявляет особые требования к рабочему оборудованию и особенно к тяговым механизмам. Разработка мерзлых грунтов или им подобных выполнима только теми механизмами, которые обладают технической возможностью развивать большую тяговую энергию.

Известные в настоящее время механизмы передвижения машин для подкопа трубопровода [1. 2. 3], в частности, магистрального нефтепровода, не могут отвечать таким требованиям, так как разработка указанных грунтов, вне сомнения, потребует повышенных усилий сжатия трубопровода для предотвращения пробуксовки механизма, однако повышать усилие сжатия трубопровода опасно, так как исчезнет гарантия безопасности трубопровода, так как контактные нагрузки на трубопровод превысят нормативные.

Задачей заявляемого изобретения является повышение тяговых показателей механизма, не повышая контактных нагрузок на трубопровод, а также обеспечение универсальности механизма путем обеспечения способности разрабатывать в оптимальном режиме слабые и прочные грунты, не создавая при этом опасности проведения подкопочных работ.

Поставленная задача достигается тем, что в известном механизме передвижения машины для подкопа трубопроводов, содержащем соединенные между собой идентичные ходовые тележки с наружными и внутренними рамами, причем наружные рамы снабжены направляющими продольными дорожками, а внутренние рамы снабжены направляющими ходовыми колесами, на которые установлены наружные рамы направляющими продольными дорожками, при этом каждая из рам снабжена клещевыми захватами, которые соединены между собой посредством гидроцилиндров в соответствующих ходовых тележках, в отличие от прототипа, тележки выполнены с опорами на трубопровод, установленными на внутренних рамах, причем клещевые захваты на наружной и внутренней рамах каждой тележки соединены между собой при помощи гидроцилиндров, одна из тележек соединена со смежной ей тележкой посредством монтажной площадки для навесного оборудования.

Разработанное техническое решение позволило синхронизировать работу ходовых тележек и получить удвоенное тяговое усилие. Увеличение тяговых показателей, например, в два раза, не приводит к увеличению контактных напряжений на трубопроводе, так как удвоенному тяговому усилию соответствует удвоенное количество контактных мест воздействия механизма на трубопровод и т.д.

Место в механизме передвижения, где должна быть расположена одна тележка, а где две или более, определяется задачей, которую выполняет механизм передвижения. В машине для подкопа, где необходимо повышать тяговые усилия в рабочем режиме, дополнительная тяговая тележка механически и гидравлически подключается к тележке, обеспечивающей рабочий ход.

Тандемное исполнение механизма передвижения машины для подкопа трубопроводов делает механизм универсальным, так как он может быть использован для разработки прочных грунтов, например мерзлых, но также и слабых грунтов. Слабые грунты можно разрабатывать и с дополнительной ходовой тележкой и можно нормально работать без дополнительной ходовой тележки. Тяговые возможности механизма будут ниже, но их достаточно, что и показал опыт использования свыше 20 лет других механизмов машин для подкопа. Переналадка механизмов с трех тележек на две или наоборот очень проста и не трудоемка. Перенос мест нахождения опор, контактирующих с трубопроводом, с наружной рамы на внутреннюю позволил исключить контакт наружных рам с трубопроводом. Наружные рамы воспринимают весовую нагрузку от навесного оборудования и рабочую нагрузку от сопротивления разработки грунта, поэтому перенос опор, контактирующих с трубопроводом, с рам наружных на рамы внутренние ликвидирует сопротивления, возникающие в наружной раме от силового контакта опор с трубой при движении механизма. Мощность гидроцилиндров в таком исполнении будет в полной мере задействована на копание грунта. Рамы наружные будут передвигаться по направляющим колесам рам внутренних как по рольгангу, зафиксированному на трубопроводе.

Все ходовые тележки идентичны по устройству, принципу передвижения, способу управления, они взаимозаменяемые.

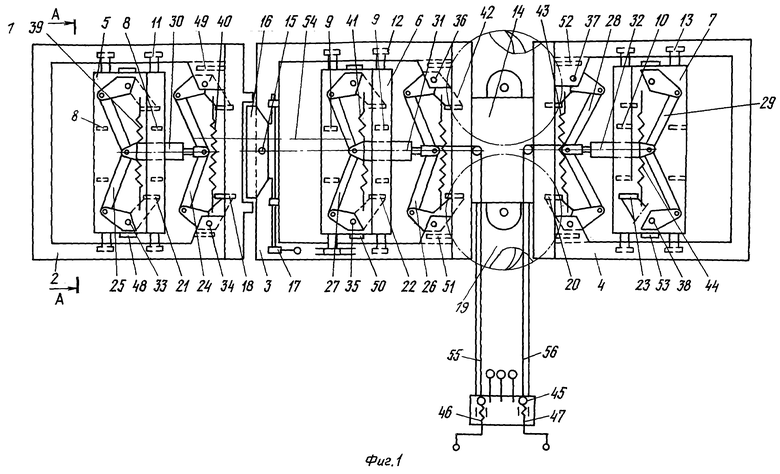

На фиг.1 изображен заявляемый механизм передвижения машины для подкопа трубопроводов.

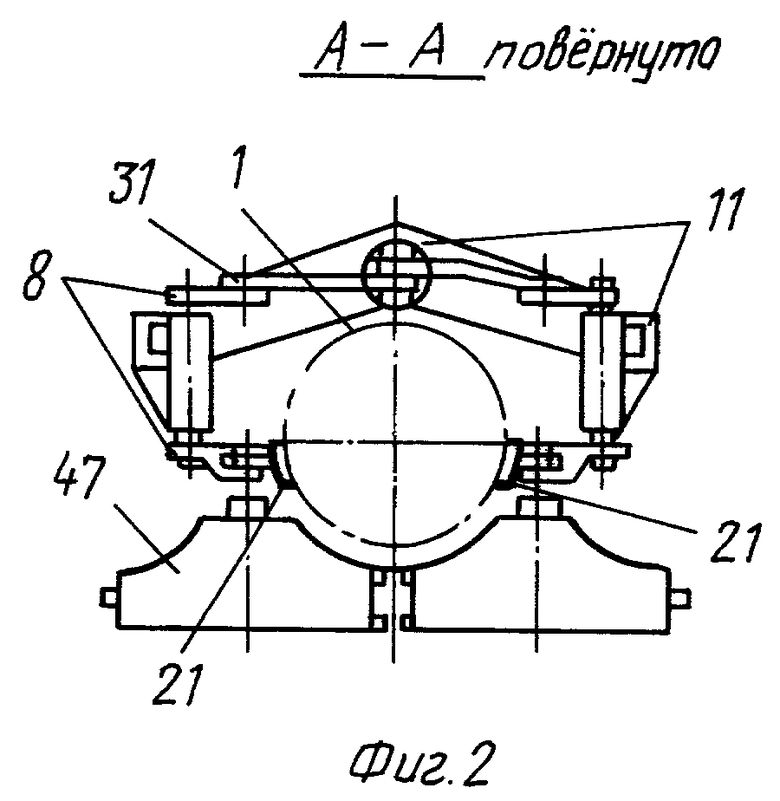

На фиг.2 изображен механизм передвижения машины для подкопа трубопроводов, вид А-А на фиг.1.

Механизм передвижения машины для подкопа, изображенный на трубопроводе 1, представляет собой набор из трех идентичных ходовых тележек, с рамами 2, 3, 4 наружными и рамами 5, 6, 7 внутренними. Рамы 5, 6, 7 внутренние снабжены опорами 8, 9, 10, которыми механизм передвижения машины устанавливается на трубопровод 1. Кроме того, рамы внутренние снабжены направляющими ходовыми колесами 11, 12, 13, которые служат опорами передвижения наружных рам 2, 3, 4. Рамы 3, 4 наружные жестко закреплены с монтажной площадкой 14 для навесного оборудования, а рама 2 посредством горизонтального шарнира 15 и вертикального шарнира 16 соединена с рамой 3. Горизонтальный шарнир 15 снабжен устройством блокировки 17. Рамы наружные 2, 3, 4 снабжены клещевыми захватами 18, 19, 20, а рамы внутренние снабжены клещевыми захватами 21, 22, 23. Клещевые захваты попарно связаны между собой в рамах наружных и внутренних тягами 24 и 25, 26 и 27, 28 и 29 через соответствующие соединительные оси. Тяги 25, 27, 29 внутренних рам 5, 6, 7 связаны с тягами 24, 26, 28 наружных рам 2, 3, 4 посредством гидроцилиндров 30, 31, 32. Клещевые захваты соединяются с рамами осями 33, 34, 35, 36, 37, 38, а между собой каждая пара клещевых захватов связана пружинами 39, 40, 41, 42, 43, 44.

Механизм передвижения машины для подкопа оборудован выносным пультом управления 45, на который устанавливаются рычаги управления гидрозолотниками и устройствами 46 и 47 для разведения клещевых захватов до соответствующих упоров 48, 49, 50, 51, 52, 53 путем натяжения тросов 54, 55, 56.

Механизм передвижения машины для подкопа трубопроводов работает следующим образом.

Исходное положение - механизм с навесным оборудованием устанавливается на трубопровод 1 и фиксируется клещевыми захватами 18, 21, 19, 22 с помощью пружин 39, 40, 41, 42. Тросы 54 и 55 натяжения не имеют. Устройством 47 трос 56 натянут, гидроцилиндр 32 переместился в сторону монтажной площадки 14 и клещевые захваты раздвинулись до упоров 52, 53 и в этом положении застопорены. Тележка с рамами 4 и 7 при движении в рабочем режиме отключается. Клещевые захваты в контакт с трубой не вступают. Роторы разводятся с помощью гидроцилиндра (на фиг.1 не показаны). Управление разведением - сведением роторов осуществляется с пульта управления 45 средним рычагом гидрозолотника.

Первый этап работы.

Включается привод роторов и гидравлика. Осуществляется силовое опускание роторов с одновременной разработкой грунта под трубой. Роторы занимают заданное им положение под трубой (см. фиг.2). Машина готова к выполнению основной работы - подкопу трубопровода.

Второй этап работы - рабочее передвижение механизма с удалением грунта из-под трубопровода. Одним движением левого рычага золотника гидрораспределителя вперед (назад) жидкость от насоса подается в поршневые полости гидроцилиндров 30, 31. Штоки выдвигаются, гидроцилиндры 30, 31 начинают увеличиваться в длине. Тяги 25, 27, работающие в этот момент в режиме толкателей, через соответствующие оси и верхние рычаги клещевых захватов 21, 22 поворачивают на осях 33, 35 нижние рычаги клещевых захватов 21, 22, которые усиливают прижатие захватов к трубопроводу. В этом случае внутренние рамы 5, 6 жестко фиксируются на трубопроводе от осевых передвижений. Одновременно, синхронно тяги 24, 26 через соответствующие оси и верхние рычаги клещевых захватов 18, 19 разводят клещевые захваты до упоров 49, 51, преодолевая при этом сопротивление пружин 40, 42. Используя рамы 5, 6 внутренние в качестве опор, гидроцилиндры 30, 31, выполняя силовую работу штоками, передвинут механизм вдоль трубы па величину хода поршня. Рамы 2, 3 наружные своими продольными направляющими дорожками прокатятся по направляющим ходовым колесам 11, 12, используя их в качестве рольганга. Одним движением этого же рычага золотника гидрораспределителя назад (вперед) жидкость подается в штоковую полость гидроцилиндров 30, 31, и гидроцилиндры начинают укорачиваться в длине. При этом тяги 24, 26 начинают работать в режиме толкателей и совместно с пружинами 40, 42 клещевыми захватами 18, 19 жестко фиксируют рамы 2, 3 наружные к трубопроводу. Тяги 25, 27 поворачивают на осях 33, 35 клещевые захваты 21, 22 до упоров 48, 50, преодолевая при этом сопротивление пружин 39, 41. Освобожденные от фиксации с трубопроводом 1 внутренние рамы 5, 6, не теряя контакта с трубопроводом, по направляющим продольным дорожкам рам 2, 3 наружных передвинутся вперед на ход корпусов гидроцилиндров 30, 31, т.е. на ход поршня в гидроцилиндре.

Закончен шаговый ход механизма передвижения машины для подкопа в двух циклах включения гидроцилиндров:

а) Рабочее передвижение машины с копанием грунта под трубопроводом.

б) Вспомогательное (холостое) передвижение внутренних рам внутри ходовых тележек.

Машина приняла исходное положение для повторного рабочего передвижения. Движением того же рычага золотника гидрораспределителя вперед (назад) механизм повторно выполнит в той же последовательности все операции и передвинется по трубе на ход поршня и т.д.

Для изменения направления движения механизма необходимо и достаточно работой устройства 47 убрать натяжение троса 56. Пружины 43, 44 зафиксируют тележку с рамами 4, 7 к трубопроводу. Устройством 46 натянуть тросы 54, 55 и развести клещевые захваты 21, 18, 22, 19 до упоров 48, 49, 50, 51. Движением рычага золотника гидрораспределителя правого вперед (назад) начать передвижение механизма в обратную сторону. Так как все тележки единичны, то и все операции, осуществляющие циклы передвижения, будут осуществляться в той же последовательности. Отличие будет только в том, что это движение будет быстрее в два раза рабочего движения. Это обусловлено разницей количества используемых для движения гидроцилиндров.

Таким образом, видно, что механизм передвижения машины, у которого одна из базовых тележек оборудована дополнительной одной или несколькими ходовыми тележками, причем осуществлено это в тандемном исполнении просто по конструкции, легко управляется, имеет техническое решение по наращиванию тяговых показателей, не повышая контактных напряжений в трубопроводе от машины. Это техническое решение позволяет решить государственную проблему выполнения ремонта в режиме большей защищенности при ремонте магистральных нефтепроводов и нефтепродуктопроводов. Многие из указанных трубопроводов эксплуатируются без ремонта более 40 лет, тогда как норма составляет 33 года. Необходимо учитывать это старение, а следовательно, и понижение надежности трубопроводов. Возможность снизить контактные напряжения в трубопроводе даже при некотором повышении производительности машин для подкопа - это большое техническое достижение. Возможность унификации нового механизма передвижения в машинах для подкопа как для разработки особо прочных грунтов, так и с некоторым упрощением конструкции за счет простейшей переналадки, разработки слабых грунтов позволит широко использовать машины при ремонте магистральных трубопроводов.

Источники информации

1. Авторское свидетельство СССР №480885, МПК F 16 L 1/00, опубл. Б.И. №30, 15.08.75 г.

2. Авторское свидетельство СССР №513206, МПК F 16 L 1/00, опубл. Б.И. №17, 5.05.76 г.

3. Патент РФ №2084589 C1, МПК Е 02 F 5/10; F 16 L 1/00, опубл. Б.И. №20, 20.07.97 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕДВИЖЕНИЯ ПО НАРУЖНОЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1994 |

|

RU2084589C1 |

| Транспортное средство с опорой на трубопровод машины для подкопа трубопроводов | 2000 |

|

RU2220259C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО С ОПОРОЙ НА ТРУБОПРОВОД | 2000 |

|

RU2207270C2 |

| МАШИНА ДЛЯ ПОДКОПА ТРУБОПРОВОДА | 2001 |

|

RU2211291C2 |

| Транспортно-тяговое средство | 1987 |

|

SU1435503A1 |

| Транспортное средство сельскохозяйственного назначения | 1980 |

|

SU898972A1 |

| ГУСЕНИЧНЫЙ ТРАКТОР | 1991 |

|

RU2033363C1 |

| Транспортное средство сельскохозяйственного назначения | 1978 |

|

SU715042A1 |

| УСТРОЙСТВО ДЛЯ ПОДКОПА ТРУБОПРОВОДОВ | 1992 |

|

RU2054094C1 |

| ЧЕЛЮСТНАЯ ТРЁХОСНАЯ ТЕЛЕЖКА ТЕПЛОВОЗА | 2014 |

|

RU2562659C1 |

Изобретение относится к механизмам для строительства и ремонта трубопроводов. Механизм передвижения машины для подкопа трубопроводов содержит соединенные между собой идентичные ходовые тележки с наружными и внутренними рамами. Наружные рамы снабжены направляющими продольными дорожками, а внутренние рамы снабжены направляющими ходовыми колесами, на которые установлены наружные рамы направляющими продольными дорожками. Каждая из рам снабжена клещевыми захватами, которые соединены между собой посредством гидроцилиндров в соответствующих ходовых тележках. Ходовые тележки выполнены с опорами на трубопровод, установленными на внутренних рамах. Клещевые захваты на наружной и внутренней рамах каждой тележки соединены между собой при помощи гидроцилиндров, одна из тележек жестко соединена со смежной ей тележкой посредством монтажной площадки для навесного оборудования. Повышается производительность, упрощается конструкция. 2 ил.

Механизм передвижения машины для подкопа трубопроводов, содержащий соединенные между собой идентичные ходовые тележки с наружными и внутренними рамами, причем наружные рамы снабжены направляющими продольными дорожками, а внутренние рамы снабжены направляющими ходовыми колесами, на которые установлены наружные рамы направляющими продольными дорожками, при этом каждая из рам снабжена клещевыми захватами, которые соединены между собой посредством гидроцилиндров в соответствующих ходовых тележках, отличающийся тем, что ходовые тележки выполнены с опорами на трубопровод, установленными на внутренних рамах, причем клещевые захваты на наружной и внутренней рамах каждой тележки соединены между собой при помощи гидроцилиндров, одна из тележек жестко соединена со смежной ей тележкой посредством монтажной площадки для навесного оборудования.

| УСТРОЙСТВО ДЛЯ ПЕРЕДВИЖЕНИЯ ПО НАРУЖНОЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1994 |

|

RU2084589C1 |

| Устройство для передвижения по наружной поверхности трубопровода | 1974 |

|

SU513206A2 |

| SU 480885 A, 16.10.1975 | |||

| Самоходное устройство для монтажа трубопровода | 1975 |

|

SU564483A1 |

| Устройство для удаления грунта из-под трубопровода | 1975 |

|

SU562625A1 |

| SU 1149096 A, 07.04.1985 | |||

| Устройство для передвижения поНАРужНОй пОВЕРХНОСТи ТРубОпРОВОдА | 1979 |

|

SU848856A2 |

| АГРЕГАТ ДЛЯ ВСКРЫТИЯ, ПОДКОПА И УДАЛЕНИЯ ГРУНТА ИЗ-ПОД ТРУБОПРОВОДА | 1992 |

|

RU2034960C1 |

Авторы

Даты

2005-01-27—Публикация

2000-06-05—Подача