Изобретение относится к электротехнической промышленности и может найти широкое применение в производстве тепловых источников света (ТИС) разного функционального назначения.

Известны ТИС, состоящие из колбы, наполненной смесью инертных газов, ножек с телом накала [1].

Недостатком таких источников света являются относительно малый срок службы и большой спад светового потока к его концу в основном из-за появления оптически плотного фильтра на стенках колбы. Данный фильтр образуется в результате появившихся при диссоциации остаточных газов вредных транспортных реакций, переносящих вольфрам с работающего тела накала на стенки колбы ТИС.

Известные существующие способы внесения в объем колбы веществ, поглощающих посторонние пары и газы, не позволяют в полной мере избавится от перечисленных недостатков.

Наиболее близким к предложенному является способ изготовления ТИС, включающий геттерирование электродов, монтаж ножки, заварку, откачку, наполнение, цоколевку [2].

Основным из недостатков указанного способа является повышенное значение массы распыленного вредными газами вольфрама с работающего тела накала в ходе эксплуатации ТИС.

Цель изобретения - увеличение срока службы, уменьшение спада светового потока, повышение надежности эксплуатационных характеристик ТИС.

Поставленная цель достигается тем, что в способ изготовления ТИС, включающий геттерирование электродов, монтаж ножки, заварку, откачку, наполнение, цоколевку, дополнительно введена операция ионно-плазменного напыления слоя титанового геттера на среднюю часть внутреннего звена электрода, которую производят в рабочей камере в тлеющем разряде инертного газа.

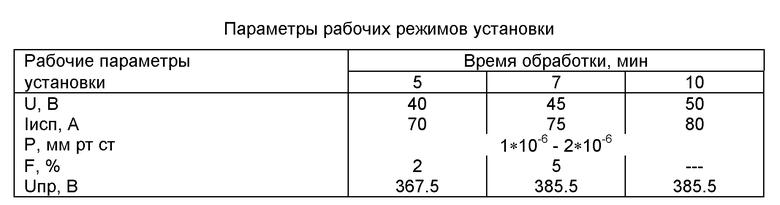

Ионно-плазменное напыление слоя титанового геттера осуществляют в рабочей камере в тлеющем разряде аргона при давлении от 1•10-6 до 2•10-6 мм рт. ст. , при токе 70-80 А, напряжении 40-50 В, при этом время напыления 5 - 10 мин.

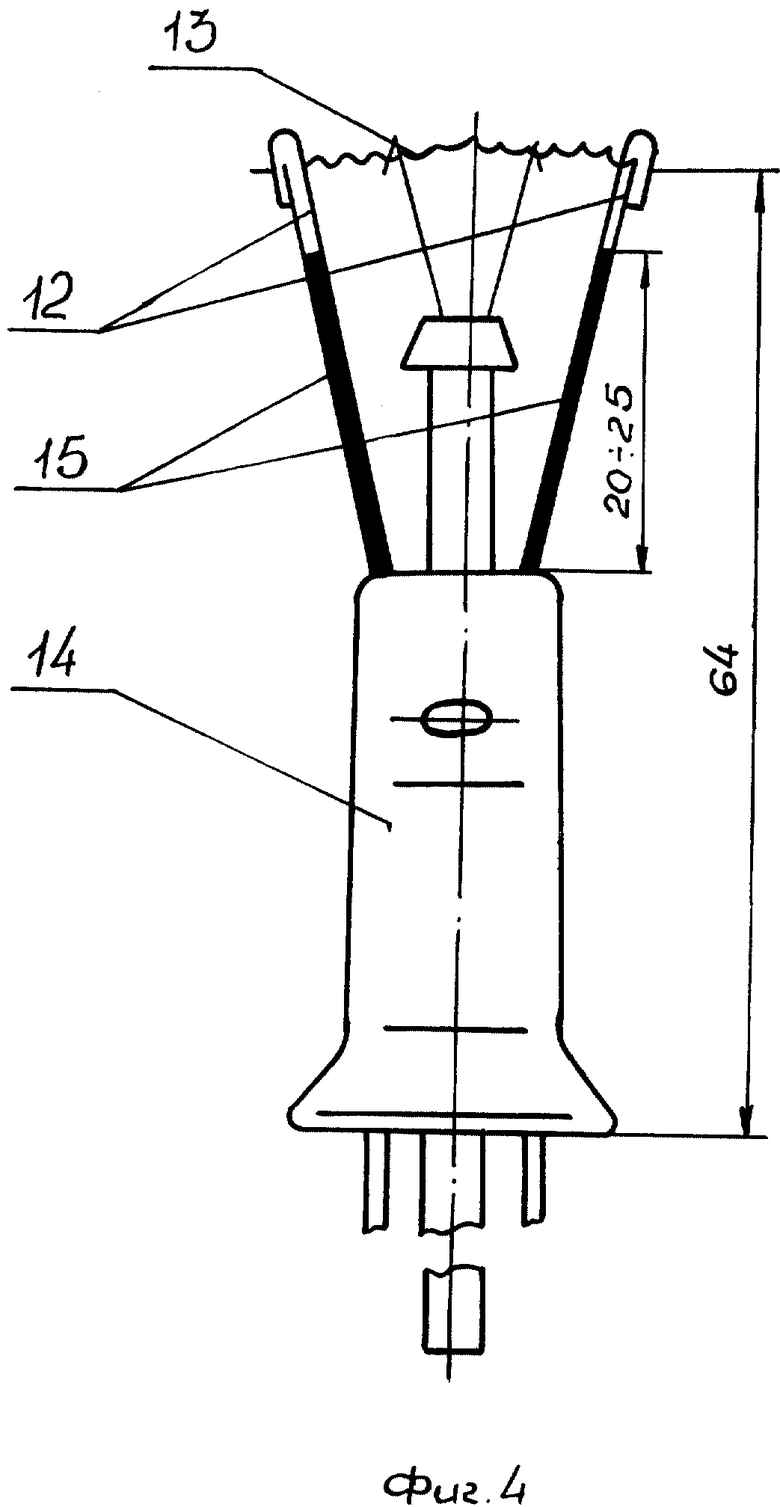

Размер напыления слоя титанового геттера на среднюю часть внутреннего звена электродов составляет 20-25 мм от лопатки ножки монтажа тепловых источников света при толщине слоя 2,5 - 5 мкм в зависимости от времени напыления.

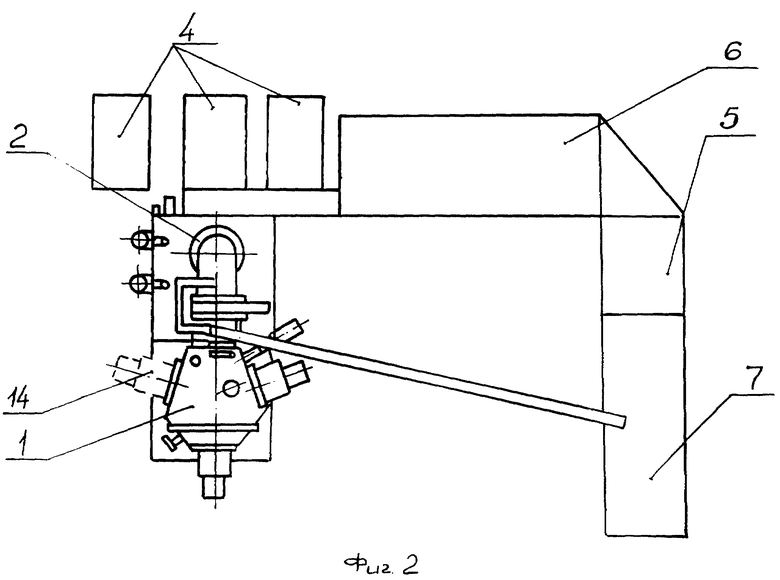

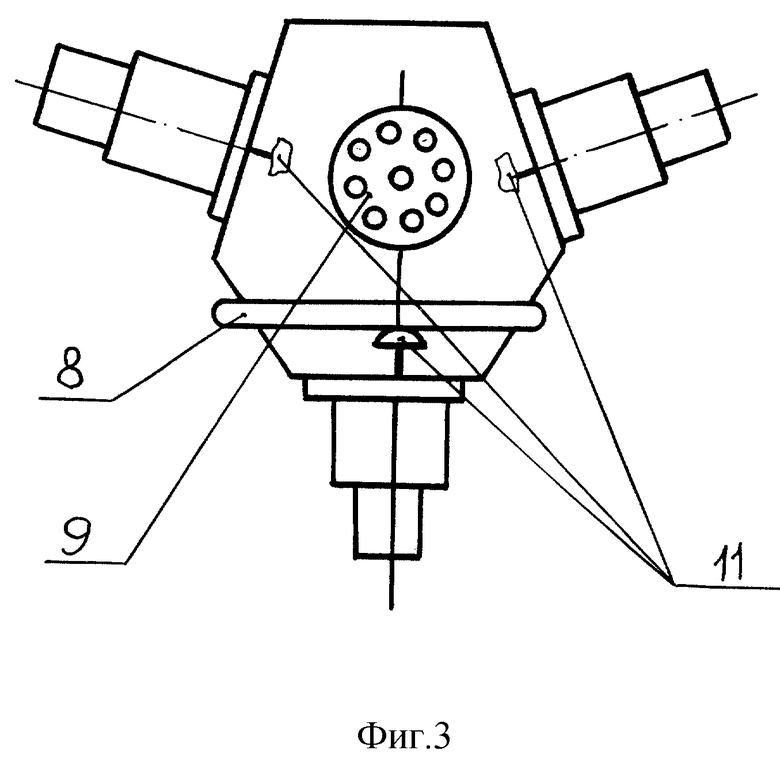

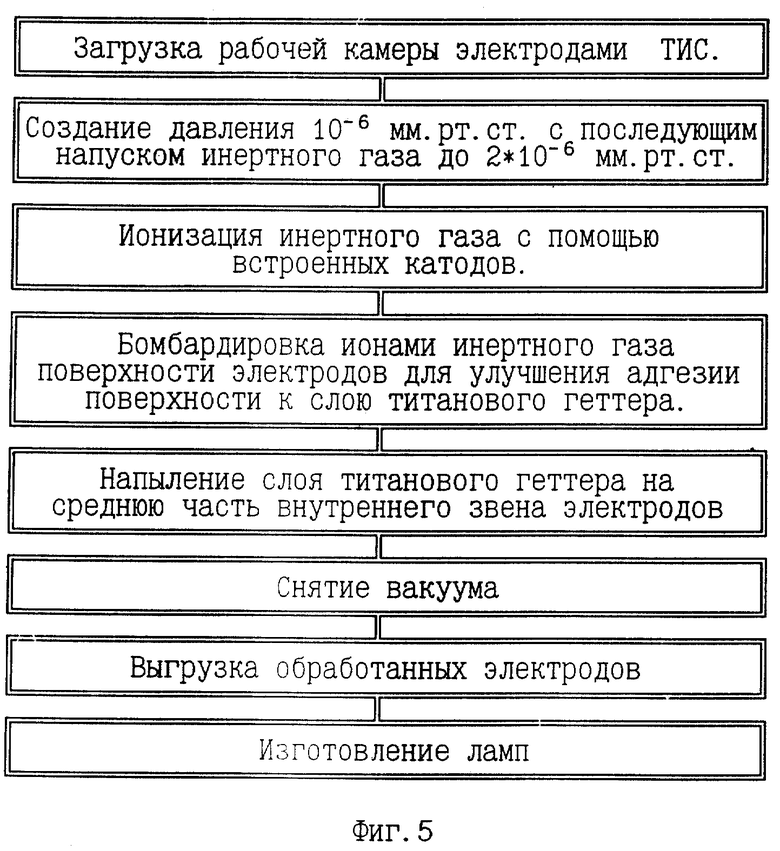

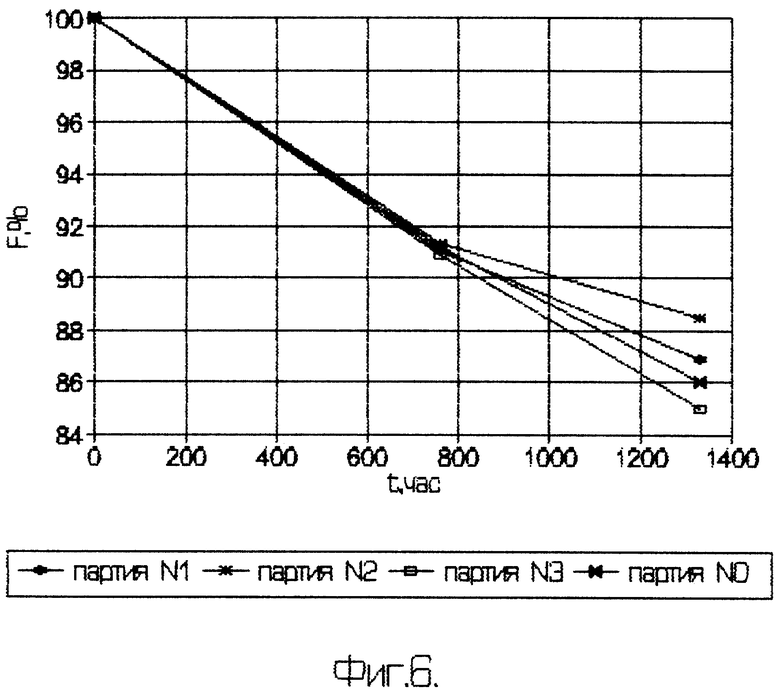

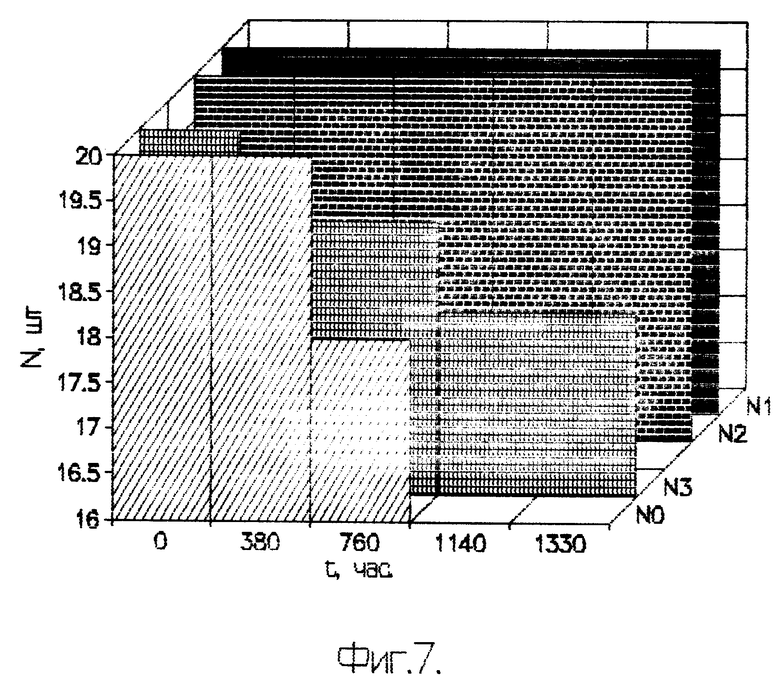

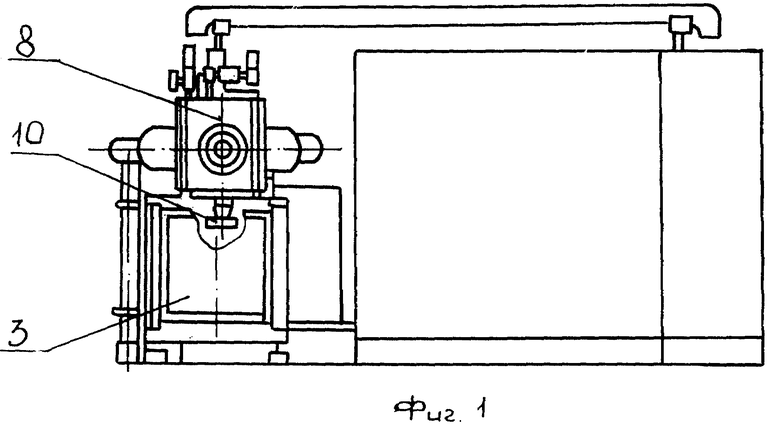

На фиг.1 и 2 представлены вид спереди и вид сверху экспериментальной установки, на фиг.3 представлена схема рабочей камеры экспериментальной установки, на фиг.4 представлен монтаж ножки ТИС, на фиг. 5 представлена блок-схема технологического процесса ионно-плазменного напыления слоя титана на электроды, на фиг.6 представлены графики спада светового потока контрольных и экспериментальных партий ламп мощностью 100 Вт, на фиг. 7 представлены диаграммы выхода из строя ламп в ходе испытания на срок службы.

На фиг. 1 и 2 показана экспериментальная установка, рабочая камера 1 которой и блок откачки 2 установлены на станине 3. Электропитание и управление установкой осуществляется через выпрямители 4 и шкафы управления 5, 6, 7. В камеру 1 через дверцу 8 на вращающийся столик 9 (фиг.3), соединенный с механизмом вращения 10, загружают формы с электродами. В рабочей камере установлены катоды 11 с титановыми мишенями.

На фиг. 4 показан монтаж ножки ТИС, который состоит из электродов 12, тела накала 13. тарелки ножки 14. Напыление слоя титана 15 проводилось на среднюю часть внутреннего звена электродов 12.

Поглощение газов нераспыляемым титановым геттером протекает согласно двум механизмам [3, 4]:

а) до температуры 800 K происходит поверхностное поглощение с образованием достаточно прочной пленки окислов, нитридов, карбидов.

б) при температуре более 800 K резко возрастает доля объемного поглощения и растворения газов в кристаллической решетке металла с образованием стойких химических соединений. Диффузионный перенос атомов адсорбированного газа в глубь металла очищает поверхность геттера, сохраняя ее высокую активность. Таким образом, титановый геттер, функционируя согласно указанному механизму, охватывает весь спектр вредных (остаточных) газов, таких как кислород, окись углерода, двуокись углерода, водород, пары воды и др.

Напыление осуществляется следующим образом. После загрузки электродов 12 производится откачка воздуха из рабочей камеры 1 с помощью блока откачки 2, при достижении в камере 1 давления примерно 10-6 мм рт.ст. производится напуск инертного газа аргона до давления 1•10-6 - 2•10-6 мм рт.ст. При подаче напряжения более 60 В на катоды 11 происходит термоэмиссия электронов, за счет которой ионизируются атомы аргона, находящегося в объеме рабочей камеры. Образовавшиеся ионы инертного газа вследствие разности потенциалов между анодом (где и располагаются электроды) и катодами 11 бомбардируют поверхность электродов 12, тем самым подготавливая поверхность к нанесению слоя титана. Ионами аргона происходит разогрев мишени из титана, а затем и перенос частиц титана на подложку (электроды 12). При токе испарителя 70-80 А, опорном напряжении 40-50 В напыление слоя титана 15 проводилось в течение 5, 7 и 10 мин, в результате толщина слоя 15 соответственно достигла 2,5, 3,5 и 5 мкм. Параметры рабочих режимов работы установки представлены в таблице.

По истечении указанного срока нанесения производится снятие вакуума, выгрузка форм с уже обработанными токовводами через дверцу 8. На промышленных линиях ОАО "ЛИСМА" были изготовлены, а затем испытаны согласно стандартной методике контрольные и экспериментальные партии ламп N0, N1, N2, N3 мощностью 100 Вт.

На фиг. 6 представлены графические зависимости спада светового потока контрольной и экспериментальных N0, N1, N2, N3 партий ламп мощностью 100 Вт. Как видно из представленных графических зависимостей, все экспериментальные партии ламп имели завышенные значения начальных световых потоков и меньший, около 2 - 5%, спад светового потока после 350 часов горения при напряжении 110% от номинального.

На фиг. 7 представлена диаграмма выхода из строя ламп в ходе испытания на продолжительность горения. Из нее видно, что все экспериментальные партии ламп N1, N2, N3 имели меньшее количество вышедших из строя ламп, особенно к концу срока службы.

Предложенный способ изготовления электродов позволяет уменьшить спад светового потока в течение срока эксплуатации источников света примерно на 2 - 5%, повысить срок службы на 15% исключить выход ламп из строя.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Ульмишек Л.Г. Электрические лампы накаливания. - М.: Энергия, 1966, с. 14-25.

2. Ульмишек Л.Г. Электрические лампы накаливания. - М.: Энергия, 1966, с. 406-583. (прототип).

3. Вульф Б.К. Борщевский С.М. Титан в электронной технике. - М.: Энергия, 1975, с. 184.

4. Об эффективности титановых поддержек спиралей в лампах накаливания / Киселева Н.П., Кошина М.Н., Муратов О.М.// Светотехника, 1990, N5, с. 5-7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСТОЧНИКОВ СВЕТА | 2008 |

|

RU2377689C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСТОЧНИКОВ СВЕТА | 2010 |

|

RU2421846C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕЛ НАКАЛА ДЛЯ ТЕПЛОВЫХ ИСТОЧНИКОВ СВЕТА | 1996 |

|

RU2101801C1 |

| Способ введения газопоглотителя влАМпу НАКАлиВАНия | 1979 |

|

SU847400A1 |

| Способ изготовления ламп накаливания | 1980 |

|

SU1003199A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЮМИНЕСЦЕНТНЫХ ЛАМП | 1996 |

|

RU2094893C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЮМИНЕСЦЕНТНЫХ ЛАМП | 1993 |

|

RU2042224C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОРАЗРЯДНЫХ ЛАМП | 2001 |

|

RU2201637C1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА | 2000 |

|

RU2201009C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕФЛЕКТОРНОЙ ЛАМПЫ | 2001 |

|

RU2201011C2 |

Изобретение относиться к электротехнической промышленности и может найти широкое применение в производстве тепловых источников света (ТИС) разного функционального назначения. Техническим результатом является увеличение срока службы, уменьшение спада теплового потока, повышение надежности эксплуатационных характеристик ТИС. Способ изготовления ТИС заключается в геттерировании электродов, монтаже ножки, заварке, откачке, наполнении, цоколевке, отличается тем, что геттерирование электродов тепловых источников света осуществляют методом ионно-плазменного напыления слоя титанового геттера на среднюю часть внутреннего звена электрода в рабочей камере в тлеющем разряде инертного газа при давлении (1 - 2)•10-6 мм рт.ст., при токе 70-80 А, при напряжении 40-50 В, при этом время напыления 5-10 мин. Размер напыления слоя титанового геттера на среднюю часть внутреннего звена электрода может составлять 20 - 25 мм от лопатки ножки монтажа тепловых источников света при толщине слоя 2,5 - 5,0 мкм в зависимости от времени напыления. 1. з.п. ф-лы, 7 ил., 1 табл.

| УЛЬМИШЕК Л.Г | |||

| Электрические лампы накаливания | |||

| - М.: Энергия, 1966, с.406-583 | |||

| БЕЗРТУТНАЯ НАТРИЕВАЯ ЛАМПА ВЫСОКОГО ДАВЛЕНИЯ | 1991 |

|

RU2011241C1 |

| US 3825788 A, 23.07.1974 | |||

| DE 3307197 A1, 06.09.1984 | |||

| ПОКРЫВНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ПОЛИИЗОЦИАНАТ И ПОЛИОЛ | 2006 |

|

RU2410398C2 |

Авторы

Даты

2000-12-10—Публикация

1998-02-03—Подача