Изобретение относится к электротехнической промышленности и может найти широкое применение в производстве источников света.

Известен способ изготовления источников света, включающий монтаж ножки (с телом накала, электродом или горелкой), заварку, откачку, наполнение, цоколевку алюминиевыми, латунными и цоколями из нержавеющей стали (Ульмишек Л.Г. Производство электрических ламп накаливания. - М.: Энергия, 1966, с.208-213).

Основным из недостатков указанного способа является повышенная стоимость источника света из-за применения цоколей из цветных металлов.

Технический результат заключается в снижении стоимости и повышении надежности эксплуатационных характеристик источников света за счет снижения энерго- и массозатрат при производстве источников света, эксплуатируемых в агрессивной среде.

Поставленная цель достигается тем, что в способе изготовления источников света, заключающемся в монтаже ножки, заварке, откачке, наполнении и цоколевке, на внешнюю поверхность цоколя напыляют антикоррозийный слой из алюминия методом ионно-плазменого напыления в рабочей камере в тлеющем разряде инертного газа при давлении (1-2)×10-6 мм рт.ст., токе 70-80 А, напряжении 40-50 В, времени напыления 5-10 мин и скорости напыления 0,5 мкм/мин.

Размер напыления антикоррозийного слоя из алюминия на внешнюю поверхность цоколя зависит от времени 5-10 мин и скорости напыления 0,5 мкм/мин. Если время напыления будет меньше 5 мин, то не будут соблюдаться условия антикоррозийной защиты. Если время напыления будет больше 10 мин, то с экономической точки зрения будет излишний перерасход напыляемого материала.

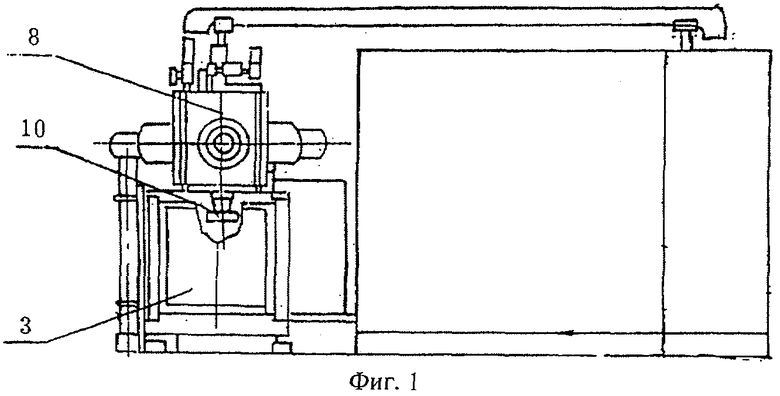

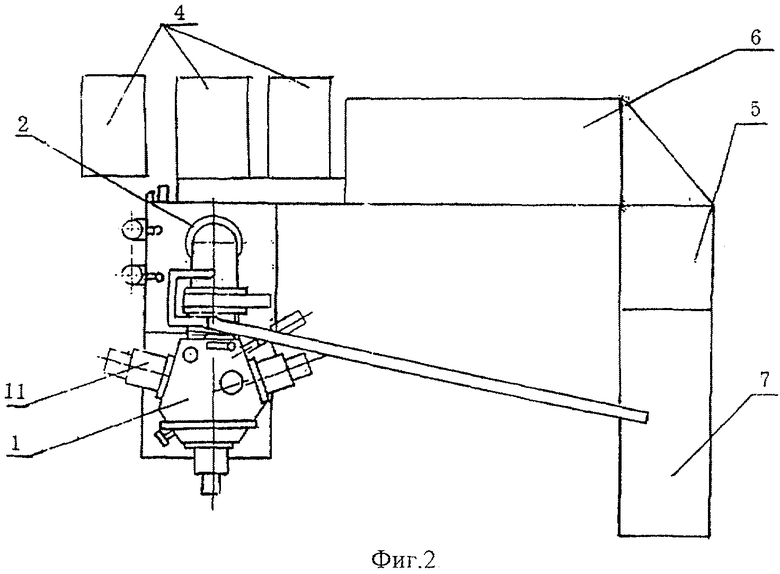

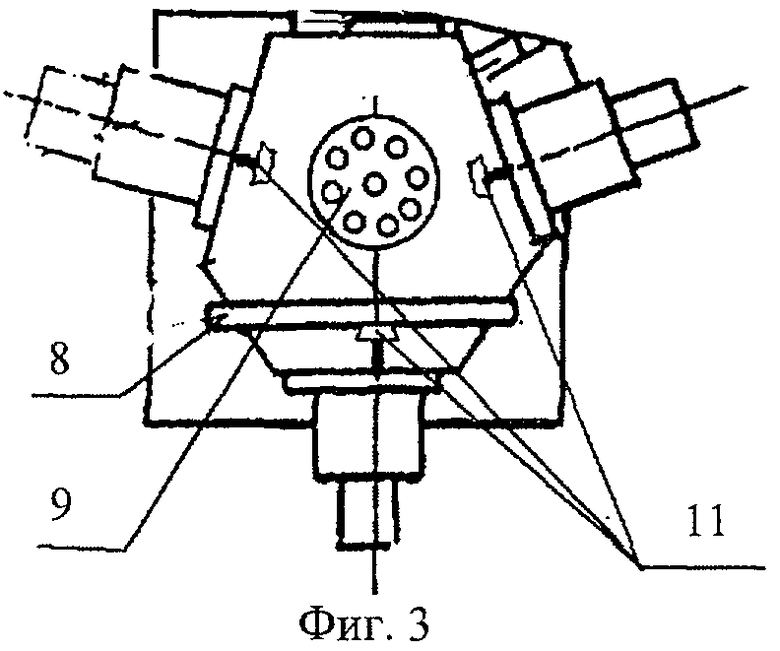

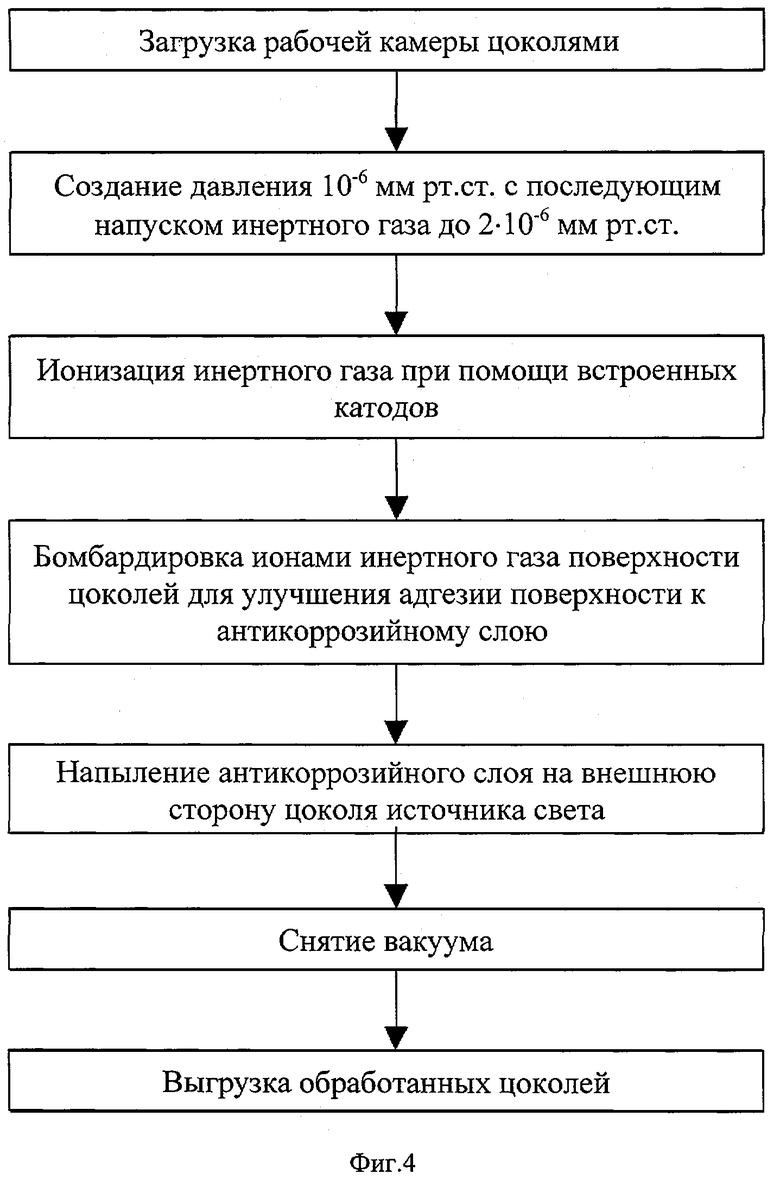

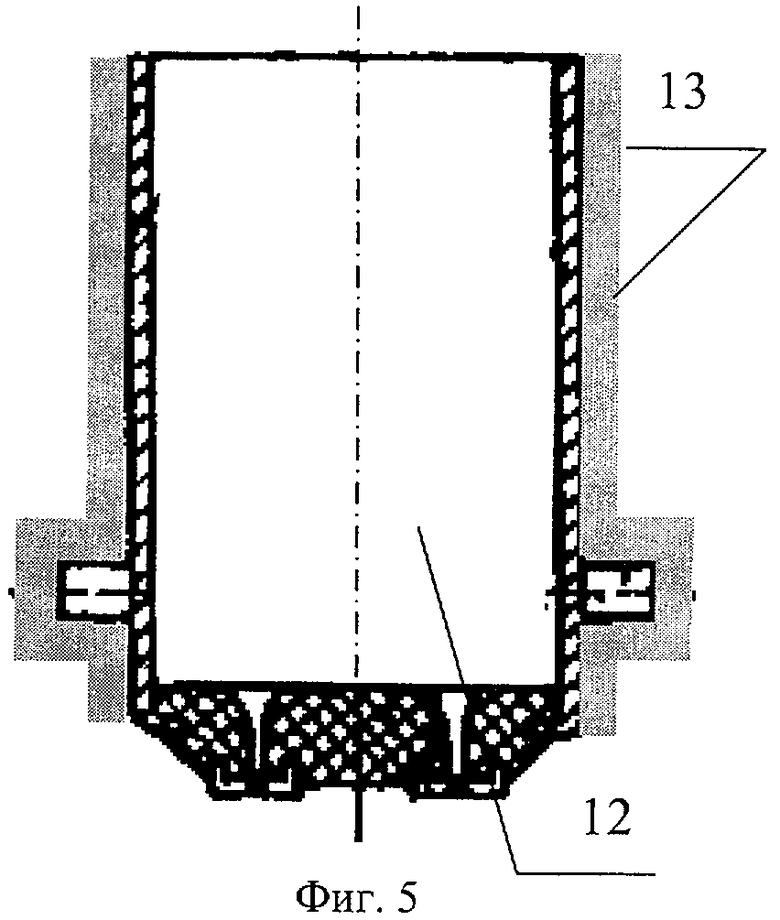

На фиг.1 и 2 представлены вид спереди и вид сверху экспериментальной установки, с помощью которой реализуется предлагаемый способ, на фиг.3 - схема рабочей камеры экспериментальной установки, на фиг.4 - блок-схема технологического процесса ионно-плазменного напыления антикоррозийного слоя на цоколь, на фиг.5 показан цоколь с напыленным антикоррозийным слоем.

Экспериментальная установка (фиг.1, 2) содержит рабочую камеру 1 и блок откачки 2, установленные на станине 3. Электропитание и управление установкой осуществляется через выпрямители 4 и шкафы управления 5, 6, 7. В камеру 1 через дверцу 8 на вращающийся столик 9 (фиг.3), соединенный с механизмом вращения 10, загружают формы с цоколями. В рабочей камере установлены катоды 11 с алюминиевыми мишенями.

Способ осуществляют следующим образом. После загрузки цоколей производится откачка воздуха из рабочей камеры 1 с помощью блока откачки 2, при достижении в камере 1 давления примерно 10-6 мм рт.ст. производится напуск инертного газа аргона до давления 1·10-6-2·10-6 мм рт.ст. При подаче напряжения более 60 В на катоды 10 происходит термоэмиссия электронов, за счет которой ионизуются атомы аргона, находящиеся в объеме рабочей камеры. Образовавшиеся ионы инертного газа вследствие разности потенциалов между анодом (где и размещается форма с цоколями) и катодами 11 бомбардирующих поверхность цоколей 12, тем самым, подготавливая поверхность к нанесению алюминиевого антикоррозийного слоя. Ионами аргона происходит разогрев мишени из алюминия, а затем перенос алюминия на подложку (форма с цоколями 12). При токе испарителя 70-80 А напыление антикоррозийного слоя 13 (фиг.5) проводилось в течение 5, 7, 10 мин. Толщина полученного антикоррозийного слоя колеблется от 2,5 до 5 мкм в зависимости от времени напыления и среды эксплуатации. По истечении указанного срока нанесения производится снятие вакуума, выгрузка форм с уже обработанными цоколями через дверцу 8.

Полученный антикоррозийный слой имеет хорошую адгезию к стальному цоколю источника света, хорошо переносит поверхностные повреждения средней тяжести, выдерживает без осыпания и растрескивания рабочую температуру цоколя источника света в течение его срока службы.

По сравнению с известным решением предлагаемый способ позволяет:

- применять стальные цоколя в агрессивной среде (повышенная влажность, температура, малое закрытое пространство светильника);

- снизить расход материала цоколя (цветной металл - алюминий);

- сохранить форму и жесткость цоколя (что проблематично у цоколя из алюминия);

- понизить стоимость источника света за счет снижения массы потребляемого цветного металла;

- не меняет принятую технологию изготовления источников света.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСТОЧНИКОВ СВЕТА | 2010 |

|

RU2421846C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫХ ИСТОЧНИКОВ СВЕТА | 1998 |

|

RU2160483C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕЛ НАКАЛА ДЛЯ ТЕПЛОВЫХ ИСТОЧНИКОВ СВЕТА | 1996 |

|

RU2101801C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРИКОСТНОГО СТОМАТОЛОГИЧЕСКОГО ИМПЛАНТАТА С УГЛЕРОДНЫМ НАНОПОКРЫТИЕМ | 2012 |

|

RU2490032C1 |

| Способ металлизации текстильного материала | 2023 |

|

RU2821460C1 |

| СПОСОБ НАПЫЛЕНИЯ ПЛЕНКИ НА ПОДЛОЖКУ | 2000 |

|

RU2185006C1 |

| Способ изготовления мощных газоразрядных источников света | 1979 |

|

SU855783A1 |

| АНОДНАЯ МНОГОСЛОЙНАЯ ПЛЕНКА | 2005 |

|

RU2308112C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2691166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ОТРАЖАЮЩИМ ПОКРЫТИЕМ | 2016 |

|

RU2660863C2 |

Изобретение относится к электротехнической промышленности и может найти широкое применение в производстве источников света. Способ включает монтаж ножки, заварку, откачку, наполнение и цоколевку. На внешнюю поверхность цоколя напыляют антикоррозийный слой из алюминия методом ионно-плазменного напыления в рабочей камере в тлеющем разряде инертного газа при давлении (1-2)×10-6 мм рт.ст., токе 70-80 А, напряжении 40-50 В, времени напыления 5-10 мин и скорости напыления 0,5 мкм/мин. 5 ил.

Способ изготовления источников света, заключающийся в монтаже ножки, заварке, откачке, наполнении и цоколевке, отличающийся тем, что на внешнюю поверхность цоколя напыляют антикоррозийный слой из алюминия методом ионно-плазменного напыления в рабочей камере в тлеющем разряде инертного газа при давлении

(1-2)×10-6 мм рт.ст., токе 70-80 А, напряжении 40-50 В, времени напыления 5-10 мин и скорости напыления 0,5 мкм/мин.

| УЛЬМИШЕК Л.Г | |||

| Производство электрических ламп накаливания | |||

| - М.: Энергия, 1966, с.300-302 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО МОДУЛЯ С НАПЫЛЕННЫМ АЛЮМИНИЕВЫМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2004 |

|

RU2319181C9 |

| SU 98102649 А, 10.01.2000 | |||

| Способ восстановления слабосульфатированной аккумуляторной батареи и система для его осуществления | 1988 |

|

SU1727179A1 |

| CN 1986887 A, 27.06.2007. | |||

Авторы

Даты

2009-12-27—Публикация

2008-12-23—Подача