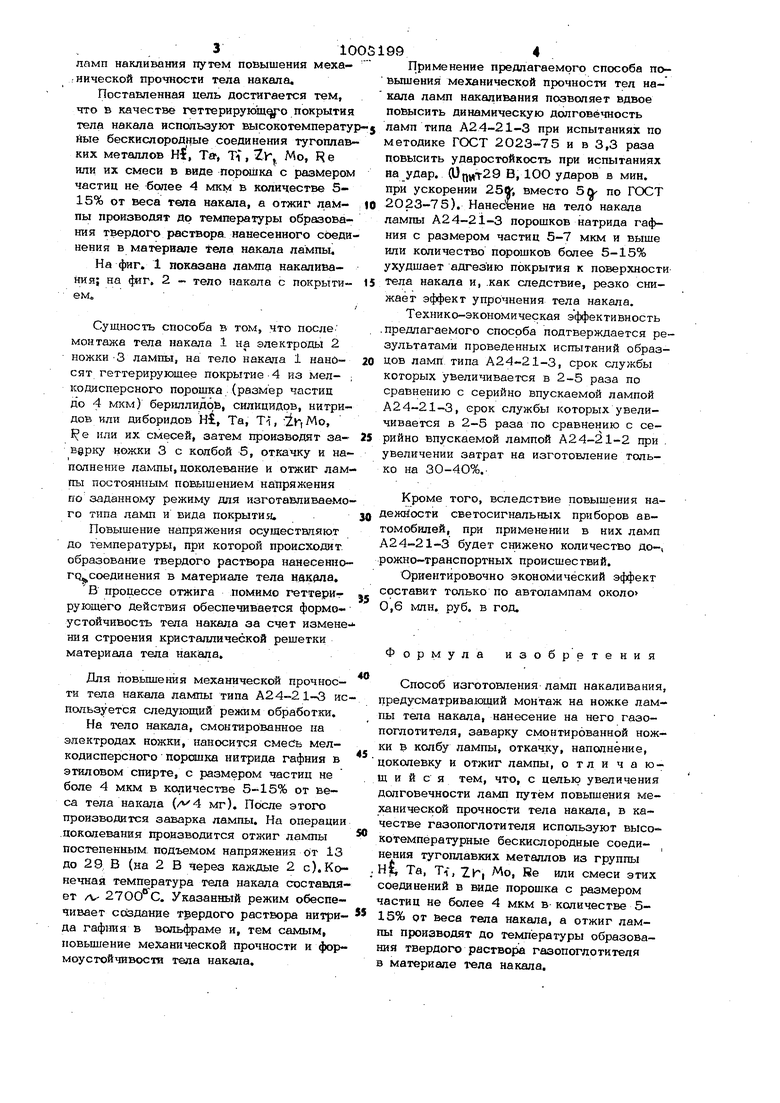

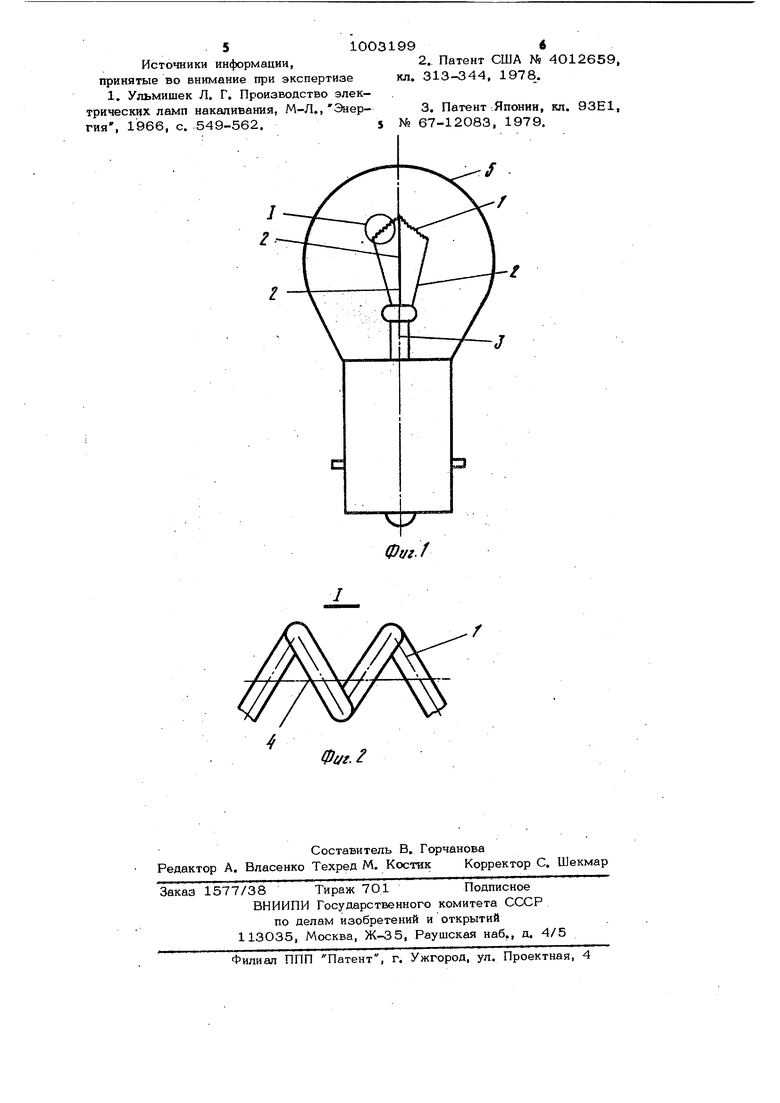

Изобретение относится к электротехнический промышленности и может быть использовано в производстве электроваку- .умных приборов, например электрических ламп накаливания для транспортных средств. В настоящее время в производстве ламп накаливания, предназначенных для работы в условиях повышенных механичес ких нагрузок, используются технологические методы повышения механической проч ности тела накала путем их отжига Известен также способ придания телу накала электрических ламп накливания за данных механических свойств путем подачи кратковременных электрических импульсов, что позволяет более равномерно распределить линейные микроискажения кристаллической решетки материала тела накала t: 2. Недостатками указанных способов являются малое увеличение механической прочности тела накала и необходимость применения сложного технологического оборудования. Известен также способ улучшения качества ламп накаливания с использованием покрытия геттером тела накала лакш накаливания, в котором на тело накала наносят покрытие, состоящее из соединения одного или более металлов С0,5к Ва с обшей расчетной формулой соединения (МеО),ХО„„ где Ме-Са,Г, Ва или их смесь X - один и более элементов Qe, Ti , Hf, n, V, N, В, Та, Cr, V, Mo, Ми, Re и P, после чего нить нагревают с целью нанесения пленки геттера на внутреннюю поверхность колбы Гз. Недостатком известного способа явлЯ ется снижение светового потока лампы из-за осаждения испарившихся частиц на внутренней поверхности колбы и небольшое увеличение механической прочности тела канала. Цель изобретения - увеличение статической и динамической долговечности ламп накливания путем повышения механической прочности тела накала. Поставленная цель достигается тем, что в качестве геттерирующ о покрытия тела накала используют высокотемперату йые бескислородные соединения тугоплав ких металлов н1, Tff, Ti, 2У Mo, Re или их смеси в виде порсшка с размером частиц не более 4 мкм в количестве 515% от веса теста накала, а отжиг лампы производят До температуры образования твердого раствора, нанесенного соеди нения в материале тела накала лампы. На фиг. 1 показана лампа накаливания; на 4иг. 2 - тело накала с покрытиСущность способа в том, что после монтажа тела накала 1 на электроды 2 ножки-3 лампы, на тело накала 1 наносят геттерируюшее покрытие-4 из мелкодисперсного порошка (размер частиц до 4 мкм) бериллидов, силицидов, нитридов или диборидов Hi, Та, T-i, , Mo, или их смесей, затем производят заBgpicy ножки 3 с колбой 5, откачку и наполнение лампы, цоколевание и отжиг лам пы постоянным понышением напряжения по заданному режиму для изготавливаемо го типа ламп и вида покрытия.. Повышение напряжения осущестачяют до температуры, при которой происходит, образование твердого раствора нанесенно го соединения в материале тела адкэла. В процессе отжига помимо геттерирующего действия обеспечивается формоустойчивость тела накала за счет измене ни я строения кристаллической решетки материала тела накала. Для повышения механической прочности тела накала лампы типа А24-21-3 ис пользуется следующий режим обработки. На тело накала, смонтированное на электродах ножки, наносится смесь мелкодисперсного порошка нитрида гафния в этиловом спирте, с размером частиц не боле 4 мкм в количестве 5-15% от веса тела накала ( мг). После эТого производится заварка лампы. На операции .аоксдевання производится отжиг лампы постепенным подъемом напряжения от 13 до 29 В (на 2 В через каждые 2 с).Конечная температура тела накала составля ет А 2700 С. Указанный режим обеспечивает ссйдание твердого раствора нитрида гафния в вольфраме и, тем самым, повьшение механической прочности и формоустойчивоста тела накала. Применение предлагаемого способа повышения механической прочности тел накала ламп накаливания позволяет вдвое повысить динамическую долговечность ламп типа А2 4-21-3 при испытаниях по методике ГОСТ 2023-75 и в 3,3 раза повысить ударостойкость при испытаниях на удар. (l)j jnT29 В, 1ОО ударов в мин. при ускорении 250; вместо 5ft- по ГОСТ 2О23-75). Нанесение на тело накала лампы А2 4-21-3 порошков натрида гафния с размером частиц 5-7 мкм и выше или количество порошков более 5-15% ухудшает адгезию покрытия к поверхности тела накала и, .как следствие, резко снижает эффект упрочнения тела накала. Технико-экономическая эффективность предлагаемого способа подтверждается результатами проведенных испытаний образцов ламп типа А24-21-3, срок службы которых увеличивается в 2-5 раза по сравнению с серийно впускаемой лампой А24-21-3, срок службы которых увеличивается в 2-5 раза по сравнению с серийно впускаемой лампой А24-21-2 при . увеличении затрат на изготовление только на 30-40%.Кроме того, вследствие повышения надежйости светосигнальных приборов автомобилей, при применении в них ламп А24-21-3 будет снижено количество oрожно-транспортных происшествий. Ориентировочно экономический эффект составит только по автолампам около 0,6 млн. руб. в год. Формула изобретения Способ изготовления ламп накаливания, предусматривающий монтаж на ножке лампы тела накала, нанесение на него газопоглотителя, заварку смонтированной ножки в колбу лампы, откачку, наполнение, цоколевку и отжиг лампы, отличающийся тем, что, с целью увеличения долговечности ламп путём повьпления механической прочности тела накала, в качестве газопоглотителя используют высокотемпературные бескислородные соединения тугоплавких металлов из группы Н|с, Та, Тп, ХИ Мо, Re или смеси этих соединений в виде порошка с размером частиц не более 4 мкм в количестве 515% рт веса тела накала, а отжиг лампы производят до температуры образования твердого pacTBO{ia газопоглотителя в материале тела накала. Источники информации, принятые во внимание при экспертизе 1, Ульмишек Л. Г. Производство электрических ламп накаливания, М-Л., Энергия, 1966, с. 549-562. 1003 5 996 2. Патент США № 4О12659, кл. 313-344, 1978. 3. Патент Японии, кл. 93Е1, № 67-12083, 1979,

| название | год | авторы | номер документа |

|---|---|---|---|

| Лампа накаливания | 1980 |

|

SU1003200A1 |

| Лампа накаливания | 1982 |

|

SU1127027A1 |

| Суспензия для нанесения газопоглотителя для ламп накаливания | 1987 |

|

SU1458908A1 |

| Суспензия для изготовления газопоглотителя для ламп накаливания | 1984 |

|

SU1257729A1 |

| Способ изготовления газополных ламп накаливания | 1987 |

|

SU1457017A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫХ ИСТОЧНИКОВ СВЕТА | 1998 |

|

RU2160483C2 |

| Способ введения газопоглотителя влАМпу НАКАлиВАНия | 1979 |

|

SU847400A1 |

| Газопоглотитель | 1981 |

|

SU970507A1 |

| Галогенная лампа накаливания | 1981 |

|

SU974459A1 |

| Геттер для ламп накаливания | 1980 |

|

SU868889A1 |

ЧУ

0vi.f

Авторы

Даты

1983-03-07—Публикация

1980-02-07—Подача