Изобретение относится к области химической и нефтеперерабатывающей промышленности, в частности к газожидкостным реакторам процессов окисления углеводородного сырья кислородом воздуха и может быть использовано для получения дорожных высокомарочных битумов.

Известен реактор для окисления углеводородов, содержащий вертикальный цилиндрический корпус, внутри которого установлена распределительная перегородка, закрепленные в ней сливные стаканы и барботажные трубы, с размещенными над ними колпачками и смонтированными в нижней части соплами, выходные отверстия которых расположены выше нижней кромки труб, распределительную тарелку, распылитель, технологические штуцеры и опору, причем внутри барботажных труб по всей высоте размещены конфузоры, напротив которых в стенках барботажных труб выполнены отверстия (SU 1247074 A1, 30.07.1986).

Недостатком известного устройства является низкая эффективность его работы.

Наиболее близким техническим решением к заявляемому изобретению является газожидкостный реактор для окисления углеводородного сырья кислородом воздуха (SU 1806002 A3, 30.03.1993), содержащий вертикальный цилиндрический корпус, внутри которого установлена разделительная перегородка, закрепленные в ней сливные стаканы с размещенными над ними колпачками и патрубок для ввода сырья и воздуха, а в средней части корпуса установлен кавитационно-вихревой аппарат, выполненный в виде смесительной и пенной камер, соединенный между собой посредством сужающего сопла, при этом патрубок ввода сырья расположен по оси смесительной камеры и выполнен в виде сопла с кавитационным кольцом, а патрубок для подвода воздуха установлен тангенциально. Известное техническое решение решает задачу повышения эффективности работы за счет увеличения межфазного взаимодействия, времени контакта фаз и активации углеводородного сырья кавитационным полем. Однако в известном техническом решении отбор готового продукта производят снизу реактора, что обеспечивает выход продукта с высоким качеством, т.к. температура его размягчения 35oC, определяемая методом кольца и шара (КиШ), не соответствует требованиям ГОСТа, предъявляемым к дорожным битумам.

Технический результат, достигаемый при реализации данного изобретения, заключается в улучшении качества готовой продукции.

Указанный технический результат достигается тем, что газожидкостный реактор, содержащий вертикальный цилиндрический корпус, внутри которого установлена разделительная перегородка, закрепленные в ней сливные стаканы с размещенными над ними колпачками, кавитационно-вихревой аппарат, выполненный в виде смесительной и пенной камер, соединенных между собой посредством сужающегося сопла, и технологические патрубки: патрубок для ввода сырья, расположенный по оси смесительной камеры и выполненный в виде сопла с кавитационным кольцом, установленный тангенциально патрубок для подвода воздуха, патрубок для вывода продуктов реакции, расположенный снизу реактора, согласно изобретению дополнительно содержит патрубок для вывода готового окисленного продукта, расположенный сбоку реактора на расстоянии 3,5 - 4,5 м от днища над кавитационно-вихревым аппаратом.

Снизу реактора расположен патрубок для вывода недоокисленного продукта в воздушно-сырьевую линию кавитационно-вихревого аппарата.

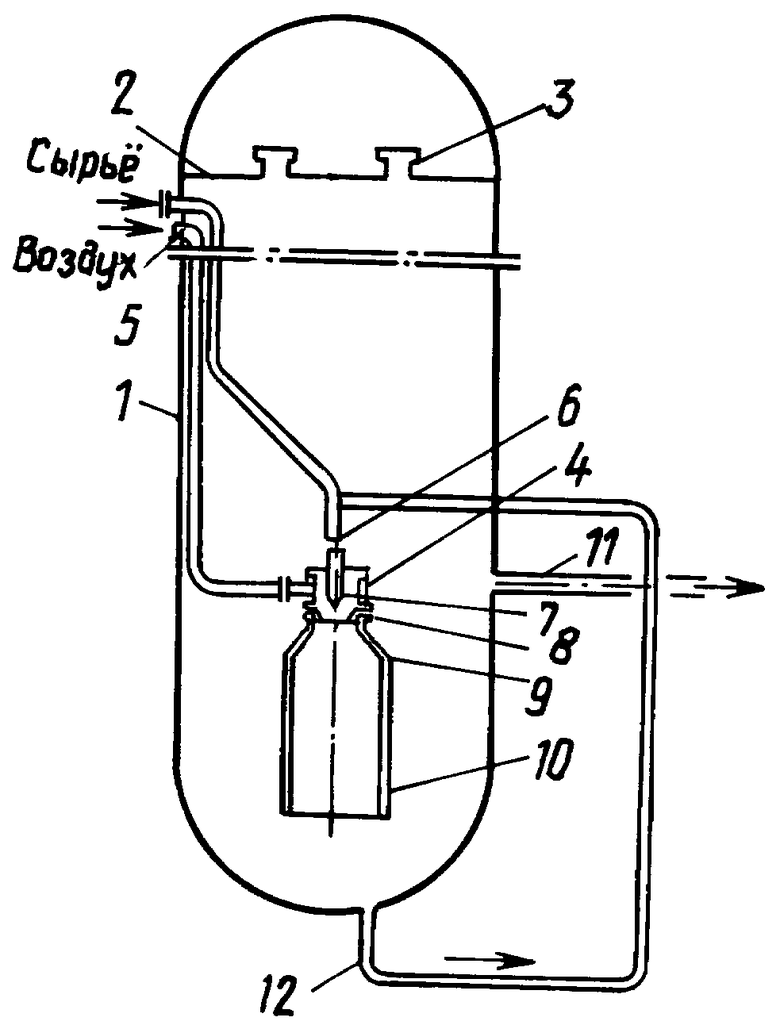

На чертеже изображен общий вид газожидкостного реактора.

Газожидкостный реактор содержит вертикальный цилиндрический корпус 1, внутри которого установлена разделительная перегородка 2 со сливными стаканами 3, кавитационно-вихревой аппарат 4, патрубок 5 тангенциального подвода воздуха, трубопровод 6 подачи сырья к кавитационно-вихревому аппарату через сопло 7, кавитатор 8, установленный в сопле аппарата, конфузор 9 и корпус 10 кавитационно-вихревого аппарата, патрубок 11 для вывода готового окисленного продукта и патрубок 12 для вывода недоокисленного продукта в воздушно-сырьевую линию кавитационно-вихревого аппарата.

Газожидкостный реактор работает следующим образом.

Сырье подается по трубопроводу 6 к кавитационно-вихревому аппарату 4, где, проходя через сопло 7, приобретает скорость 12-15 м/с. Кавитатор 8, установленный в сопле, делит поток на две части: первая часть 20-30% от общего объема приобретает осесимметричное движение, остальной объем 70-80% впрыскивается в закрученный объем газа, который подводится по патрубку 5. В результате взаимодействия двух потоков происходит диспергирование сырья в потоке воздуха, который имеет скорость 25-50 м/с, и вывод газожидкостной смеси (объемное соотношение сырья и воздуха 1:80-120) через сопло 7 кавитационно-вихревого аппарата в пенную зону. В пенной части кавитационно-вихревого аппарата скорость движения потока уменьшается за счет увеличения диаметра. Происходит коалесценция части пузырьков, в результате чего их размер увеличивается до 5-8 мм. Пузырьки этого диаметра за счет выталкивания движутся вверх, но поток из сопла аппарата направляет их вниз. В результате уравновешивания этих двух сил происходит образование пенного режима в зоне реакции, где при 250-290oC происходит окисление нефтяных остатков, готовый окисленный продукт из зоны реакции на высоте 3,5-4,5 м выводится сбоку реактора. Недоокисленный продукт выводится снизу реактора и в качестве рециркулята подается в воздушно-сырьевую линию кавитационно-вихревого аппарата.

При проведении промышленных испытаний предложенного реактора использовали смесь остатков нефтепереработки: гудрон с установки АВТ и асфальт с установки деасфальтизации в соотношении 4:1 со следующими физико-химическими свойствами:

Плотность, кг/см3 - 982,3

Температура размягчения по КиШ, oC - 17,9

Вязкость условная T = 80oC - 18

Содержание, мас.%:

Масло - 71,2

Смолы - 26,3

Асфальты - 2,5

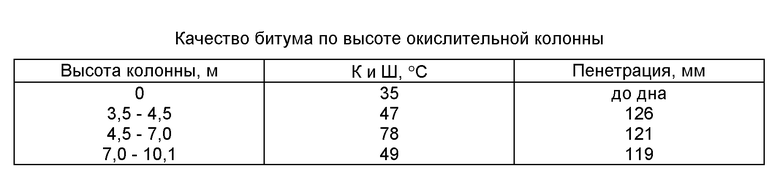

Качество полученных продуктов и результаты эксперимента приведены в таблице.

Как видно из таблицы, при отборе продукта на высоте колонны 3,5-4,5 м над вихревым аппаратом получают готовый битум с температурой размягчения по КиШ 47oC, а при отборе продукта снизу колонны получают недоокисленный битум с температурой размягчения по КиШ 35oC, что не отвечает требованиям ГОСТа, а по ГОСТу температура размягчения по КиШ 37oC.

Полученный дорожный битум соответствует требованиям ГОСТа при непосредственном отборе из колонны и может быть использован в строительстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОЖИДКОСТНОЙ РЕАКТОР | 2005 |

|

RU2281155C1 |

| Газожидкостной реактор | 2017 |

|

RU2678815C2 |

| ГАЗОЖИДКОСТНОЙ РЕАКТОР | 2000 |

|

RU2176929C1 |

| Газожидкостной реактор | 1991 |

|

SU1806002A3 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО БИТУМА | 2004 |

|

RU2271379C1 |

| СПОСОБ СЕПАРАЦИИ ГАЗОВ ОКИСЛЕНИЯ ПРИ ПРОИЗВОДСТВЕ БИТУМОВ | 2015 |

|

RU2584209C1 |

| СПОСОБ ОЧИСТКИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171705C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР | 1998 |

|

RU2143314C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО БИТУМА | 1992 |

|

RU2009160C1 |

| ГАЗОЖИДКОСТНОЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ НЕФТЯНЫХ БИТУМОВ | 2008 |

|

RU2369433C1 |

Газожидкостный реактор относится к области химической и нефтехимической промышленности и может быть использован в процессах окисления углеводородного сырья кислородом воздуха. Газожидкостный реактор содержит вертикальный цилиндрический корпус, внутри которого установлена разделительная перегородка, в которой закреплены сливные стаканы с размещенными над ними колпачками. Кавитационно-вихревой аппарат выполнен в виде смесительной и пенной камер, соединенных между собой посредством сужающегося сопла. Патрубок для ввода сырья расположен по оси смесительной камеры и выполнен в виде сопла с кавитационным кольцом. Патрубок для подвода воздуха установлен тангенциально, а патрубок вывода готового окисленного продукта расположен сбоку реактора на расстоянии 3,5 - 4,5 м от днища над кавитационно-вихревым аппаратом. Патрубок вывода недоокисленного продукта в воздушно-сырьевую линию кавитационно-вихревого аппарата расположен снизу реактора. При использовании данного реактора улучшается качество готовой продукции. 1 з.п.ф-лы, 1 ил., 1 табл.

| Газожидкостной реактор | 1991 |

|

SU1806002A3 |

| РЕАКТОР ДЛЯ КОНТАКТИРОВАНИЯ ГАЗА И ЖИДКОСТИ | 1996 |

|

RU2106195C1 |

| Клеевая композиция | 1988 |

|

SU1581728A1 |

| US 5486339 A, 23.01.1996. | |||

Авторы

Даты

2000-12-20—Публикация

1999-07-16—Подача