Изобретение относится к химической и нефтеперерабатывающей отраслям промышленности и может быть использовано в производстве строительных битумов.

Известен способ получения строительных битумов и устройство для его осуществления /Р.Б.Гун. Нефть. М. изд. "Химия", 73 г./.

Сущность известного способа получения строительного битума заключается во взаимодействии газовой фазы с сырьем в нескольких реакционных колоннах. Сырье поступает в колонну и окисляется воздухом низкого давления. Окисленный продукт снизу колонны поступает в емкость. Из емкости подается в змеевиковый реактор, в этот же ректор подается сжатый воздух высокого давления на окисление. Затем окисленный битум подается в испаритель, в котором газообразующие продукты окисления отделяются от окисленного битума; окисленный битум направляют на рециркуляцию или в товарный парк.

Недостатками известного способа являются: низкая эффективность, большая металлоемкость, связанная с использованием реактора змеевикового типа. Кроме того, для осуществления способа требуется воздух низкого и высокого давления.

Наиболее близким технологическим решением к заявленному изобретению прототипом является способ получения битума (Патент РФ №2167183 С1, 20.05.2001).

Способ заключается в том, что нефтяное сырье подвергают окислению в колонне окисления при подаче воздуха через перфорированные трубы, расположенные внутри колонны, в слой сырья. Затем продукт низа колонны и дополнительно подаваемый воздух подвергают обработке в диспергирующем аппарате, создающем в образующейся газожидкостной смеси избыточное давление 1-3 кг/см2 с частотой динамических пульсаций потока 400-3000 Гц внутри диспергирующего аппарата с последующим возвратом продукта обработки в колонну окисления.

Недостатком известного способа являются:

- высокие энергетические затраты на рециркуляцию части продукта низа колонны через диспергирующий аппарат, так как нужно вовлекать дополнительное поддавливающее устройство для создания избыточного давления 1-3 кгс/см2;

- снижение производительности из-за разделения потока продукта низа колонны на циркуляционный и готовый продукт;

- в известном способе, а в частности в таблице 2, сравнительные показатели опыта №5 и опыта №24 (прототип), значительного изменения показателей качества не наблюдается;

- увеличение расхода воздуха для процесса окисления, так как требуется вовлечение дополнительного количества последнего в диспергирующий аппарат.

Задачей изобретения является снижение энергетических затрат и времени окисления, повышение качества продукта, снижение расхода воздуха, увеличение производительности.

Указанная задача решается тем, что в способе получения строительного битума путем окисления исходного сырья кислородом воздуха с использованием газожидкостного кавитационно-вихревого газожидкостного аппарата установленного на линии подачи сырья. 5-10% воздуха от общего объема направляют на предварительное окисление исходного сырья в волновом поле с последующим окислением газожидкостной смеси (ГЖС) в мелкодисперсном состоянии в течение 30-60 с в зависимости от длины и диаметра трубопровода подачи ГЖС и доокислением в окислительной колонне в полном режиме.

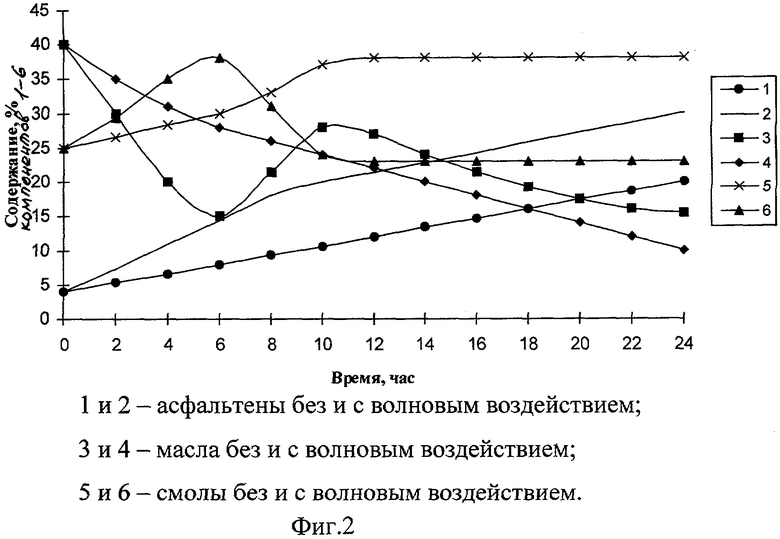

Способ осуществляют следующим образом. На линии подачи исходного сырья в окислительную колонну устанавливают выносной газожидкостной кавитационно-вихревой аппарат (ВГЖКВА), на выходе из которого поток исходного сырья в мелкодисперсном состоянии контактирует с 5-10% от общего объема тангенциально движущего потока воздуха (Фиг.1), полученная ГЖС поступает на окисление в течение 30-60 с в зависимости от длины и диаметра трубопровода подачи ГЖС и доокисления в окислительной колонне в полном режиме.

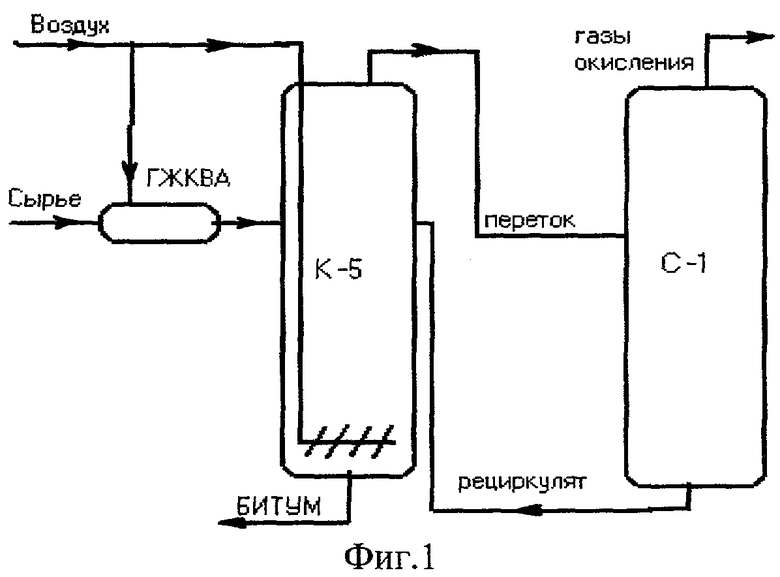

В процессе волнового воздействия на нефтяной остаток в тангенциально-закрученном потоке кислорода воздуха, в отличие от барботажного способа окисления, происходит не только окисление сырья, но также звукохимическая реакция окисления (Фиг.2). Если суммарная константа скорости реакции окисления для сырья с температурой размягчения (по методу КиШ), равной 14,5°С, составляет 0,07, то для процесса окисления этого сырья при волновом воздействии 0,12. Из сравнения констант скоростей реакции окисления видно, что волновое воздействие ускоряет процесс окисления нефтяного остатка почти в два раза.

В таблице 1 приведены качества готового продукта без использования и с использованием ВГЖКВА.

Из таблицы 2 видно, что в предлагаемом изобретении снижается расход воздуха по сравнению с прототипом, улучшается качество получаемого битума, что, в свою очередь, обеспечит его широкое использование в производстве строительных битумов, а также снижение температуры окисления в окислительной колонне.

Пример 1. На лабораторном стенде проведены эксперименты, позволяющие наглядно определить отношение воздух сырье в ГЖС.

Данные, полученные при анализе изменения температуры газожидкостной смеси после ВГЖКВА в зависимости от количества подаваемого воздуха на 1 м3 сырья, представлены в таблице 2.

Из результатов экспериментов видно, что оптимальное количество воздуха составляет от 5 до 10% от общего количества подаваемого на окисление воздуха для получения готового продукта.

Пример 2. Эксперимент проводился на том же лабораторном стенде, с тем же аппаратом, что и в примере 1. Изменялось время прохождения ГЖС в трубопроводе подачи ГЖС после ВГЖКВА до колонны окисления, посредством увеличения длины трубопровода. Данные эксперимента изменения температуры газожидкостной смеси в зависимости от длины трубопровода подачи ГЖС после ВГЖКВА приведены в таблице 3.

Из таблицы видно что эффективный режим окисления в зависимости от длины трубопровода при определенном диаметре после ВГЖКВА до колонны окисления увеличивается, что соответствует оптимальному времени прохождения ГЖС в пределах от 30 до 60 с в данном эксперименте. Это обуславливает объемный расход, т.е. прохождение единицы объема перекачиваемой среды через единицу площади за единицу времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОЖИДКОСТНОЙ РЕАКТОР | 2005 |

|

RU2281155C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР | 1999 |

|

RU2160627C1 |

| Газожидкостной реактор | 2017 |

|

RU2678815C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО БИТУМА | 1992 |

|

RU2009160C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2400520C1 |

| ГАЗОЖИДКОСТНОЙ РЕАКТОР | 2000 |

|

RU2176929C1 |

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКИХ СРЕД | 2007 |

|

RU2356851C2 |

| СПОСОБ ОЧИСТКИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171705C1 |

| Состав для удаления асфальтосмолопарафиновых отложений | 2016 |

|

RU2653195C1 |

| СПОСОБ СЕПАРАЦИИ ГАЗОВ ОКИСЛЕНИЯ ПРИ ПРОИЗВОДСТВЕ БИТУМОВ | 2015 |

|

RU2584209C1 |

Изобретение относится к производству строительных битумов и может быть использовано в нефтеперерабатывающей и строительной отраслях промышленности. Сущность: исходное сырье окисляют кислородом воздуха с использованием газожидкостного кавитационно-вихревого аппарата. Аппарат устанавливают на линии подачи сырья, 5-10% воздуха от его общего объема направляют на предварительное окисление исходного сырья в волновом поле с последующим окислением газожидкостной смеси в мелкодисперсном состоянии в течение 30-60 с. в зависимости от длины и диаметра трубопровода подачи газожидкостной смеси и доокислением в окислительной колонне в полном режиме. Технический результат: снижение энергетических затрат, времени окисления, расхода воздуха, повышение качества продукта и производительности. 2 ил., 3 табл.

Способ получения строительного битума путем окисления исходного сырья кислородом воздуха с использованием газожидкостного кавитационно-вихревого аппарата, отличающийся тем, что газожидкостной кавитационно-вихревой аппарат устанавливают на линии подачи сырья, 5-10% воздуха от его общего объема направляют на предварительное окисление исходного сырья в волновом поле с последующим окислением газожидкостной смеси в мелкодисперсном состоянии в течение 30-60 с в зависимости от длины и диаметра трубопровода подачи газожидкостной смеси и доокислением в окислительной колонне в полном режиме.

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2000 |

|

RU2167183C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221834C1 |

| US 3923633 А, 02.12.1975 | |||

| WO 9406887 А1, 31.03.1994 | |||

| Способ переработки углеводородного сырья | 1990 |

|

SU1837066A1 |

| RU 2000311 С1, 07.03.1993. | |||

Авторы

Даты

2006-03-10—Публикация

2004-11-24—Подача