Настоящее изобретение относится, в целом, к прокатным станам для прокатки катанок круглого сечения, где горячекатаная стальная катанка преобразуется в непрерывный ряд колец, которые накладывают друг на друга внахлест на конвейер, где они подвергаются контролируемому охлаждению. Изобретение, в частности, относится к усовершенствованию камер формирования катушек, используемых для приема и собирания колец в катушки по мере свободного падения колец с выходных концов охлаждающих конвейеров.

Описание существующего уровня техники

В известных камерах формирования катушек кольца свободно падают в цилиндр, образуя винтовой элемент. Падающие кольца укладывают на плату, где они собираются в форме катушки вокруг центральной направляющей. Плата может опускаться для компенсации увеличения высоты катушки.

Центральная направляющая включает верхнюю коническую головку, разъемно установленную на нижележащей оправке. Распределитель колец непрерывно вращается вокруг конической головки, укладывая свободно падающие кольца по контролируемому шаблону с получением катушки максимальной плотности и обеспечением последующего ее ровного, без спутывания, разматывания.

После собирания всей катушки вокруг оправки затворные элементы оперативно располагают поперек траектории опускания колец на фиксированном уровне, находящемся выше уровня максимального подъема платы для катушки. Таким образом, расположенные затворные элементы временно захватывают коническую головку. Затем, по мере того, как первые кольца следующей катушки начинают собираться на затворных элементах, оправку отводят от основания конической головки для осуществления удаления из указанной камеры готовой катушки. Освобожденную оправку располагают под конической головкой, а плату для катушки возвращают к месту ее максимального подъема. Затворные элементы затем отводят, позволяя собранным на них кольцам резко падать на нижележащую плату для катушки.

Такое резкое падение колец ведет к временному увеличению расстояния между свободно падающими кольцами, что, в свою очередь, нарушает контролируемую ориентацию колец, осуществляемую их распределителем, вращающимся вокруг конической головки. Падающие на плату кольца подпрыгивают и иногда перекрывают внахлест друг друга, что ведет к их беспорядочной укладке и некачественному формированию катушки с некондиционной высотой. Расположение колец внахлест является главной причиной запутывания и разрывов катанки при последующем разматывании катушки.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является устройство для приема винтового элемента из колец, известное из патента Великобритании GB N 1213197 (кл. B 21 C 47/02, 14.03.1968).

Известное устройство для приема винтового элемента из колец, свободно падающих с выходного конца конвейера, и формирования колец в вертикальную цилиндрическую катушку, содержит вертикальную направляющую, верхняя часть которой окружена свободно падающими кольцами, узел платы катушки, выполненный вертикально подвижным относительно направляющей между верхней и нижней позициями. Плата катушки имеет опорную поверхность. Кроме того, устройство содержит также затворные средства для задержки свободного падения колец на первом уровне между верхней концевой частью направляющей и опорной поверхностью платы, находящейся в верхней позиции, и для временного сбора колец на них и средства для обеспечения перехода колец, собранных на затворных средствах, на узел платы катушки и отведения затворных средств от опорной поверхности.

При эксплуатации вышеописанного устройства ему также присуще резкое падение колец на нижележащую плату катушки, что приводит к беспорядочной укладке колец и некачественному формированию катушки с некондиционной высотой. Кроме того, это приводит к запутыванию и разрыву катанки при последующем разматывании катушки.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является способ приема винтового элемента из колец, согласно патенту Великобритании GB N 2231594 A (B 21 C 47/02, 1990).

Известный способ приема винтового элемента из колец, свободно падающих с выходного конца конвейера, и сбора колец в вертикальную цилиндрическую катушку включает установку вертикальной направляющей с возможностью окружения ее свободно падающими кольцами, поддерживание первоначально собранных колец на затворных элементах для задерживания колец на первом уровне и обеспечение перехода собранных колец на нижележащий узел платы катушки.

При реализации известного способа, сопровождающейся резким падением колец, происходит увеличение расстояния между свободно падающими кольцами, что приводит к нарушению ориентации колец. Последнее вызывает беспорядочную укладку колец так, что они иногда перекрывают друг друга и это приводит к некачественному формированию катушки.

В основу изобретения положена задача создания устройства и способа для приема винтового элемента из колец, которые обеспечивают плавное перемещение колец с места их временного сбора на затворных элементах к плате для катушки, что устраняет нежелательные последствия резкого падения колец, присущие известным устройствам, а также поддерживают относительно постоянное расстояние между свободно падающими кольцами на всем этапе формирования катушки и, таким образом, контролируемой ориентации колец, обеспечиваемой их распределителем, непрерывно вращающимся вокруг конической головки.

Краткое изложение сущности изобретения

Поставленная задача решается тем, что в устройстве для приема винтового элемента из колец, свободно падающих с выходного конца конвейера, и формирования колец в вертикальную цилиндрическую катушку, содержащем вертикальную направляющую, верхняя часть которой окружена свободно падающими кольцами, узел имеющей опорную поверхность платы катушки, выполненный вертикально подвижным относительно направляющей между верхней и нижней позициями, затворные средства для задержки свободного падения колец на первом уровне между верхней концевой частью направляющей и опорной поверхностью платы, находящейся в верхней позиции, и для временного сбора колец на них, средства для обеспечения перехода колец, собранных на затворных средствах, на узел платы катушки и отведения затворных средств от опорной поверхности, согласно изобретению опорная поверхность платы катушки выполнена с промежутками для обеспечения возможности опускания затворных средств от первого уровня до второго уровня под опорной поверхностью, а также тем, что оно снабжено рабочими средствами для опускания узла платы катушки между промежутками от первого до второго уровня и рабочими средствами для опускания узла платы в нижнюю позицию для обеспечения продолжения сбора колец вокруг направляющей с целью завершения формирования катушки.

Предпочтительно, чтобы затворные средства и узел платы катушки имели возможность опускания, соответственно, первыми и вторыми рабочими средствами в соответствующей последовательности и при скоростях, выбранных таким образом, чтобы обеспечивалось поддержание задержки свободного падения колец на приблизительно первом уровне.

Не менее предпочтительно, когда направляющая разделена на верхнюю коническую головку, опирающуюся на нижележащую оправку, имеющую высоту, достаточную для поддержания вдоль оси полностью сформированной катушки, и приспособленную для отделения от конической головки для обеспечения удаления с нее готовой катушки, и опорные средства для поддержания конической головки при отделении от нее оправки.

Предпочтительно, когда затворные средства содержат несколько вертикальных винтов, расположенных через промежуток вокруг направляющей, каждый из которых имеет навернутую на него гаечную головку, которая, в свою очередь, несет имеющий возможность поворота вокруг оси соответствующего винта затворный элемент, и средства для вращения гаечных головок с целью перемещения по вертикали вдоль винтов гаечных головок и опирающихся на них затворных элементов.

Целесообразно, чтобы вторые рабочие средства содержали параллельные винтам шлицевые валы, шестерни, составляющие часть каждого из затворных элементов и находящиеся в зацеплении с соответствующим одним из шлицевых валов, и средства для согласованного вращения шлицевых валов.

Вышеописанное конструктивное выполнение устройства в соответствии с настоящим изобретением приводит к тому, что затворные элементы больше не поддерживают коническую головку во время перемещения нижележащей оправки в позицию выгрузки готовой катушки. Вместо этого коническую головку, в этом случае, поддерживают другие элементы, а затворные элементы постепенно опускаются, тем самым поддерживая относительно постоянным расстояние между свободно падающими кольцами. По мере опускания затворных элементов мимо находящейся вверху платы для катушки обеспечивается плавный переход любых временно собранных на затворных элементах колец с этих элементов на плату для катушки, которая затем опускается до окончания формирования катушки.

Поставленная задача решается также тем, что в способе приема винтового элемента из колец, свободно падающих с выходного конца конвейера, и сбора колец в вертикальную цилиндрическую катушку, включающем установку вертикальной направляющей с возможностью окружения ее свободно падающими кольцами, поддерживание первоначально собранных колец на затворных элементах для задержания колец на первом уровне и обеспечение перехода собранных колец на нижележащий узел платы катушки, согласно изобретению для обеспечения перехода собранных колец на нижележащий узел платы катушки осуществляют постепенное опускание затворных элементов, а затем продолжают опускать указанный узел платы для завершения формирования катушки вокруг направляющей, при этом последовательность во времени и скорость опускания затворных элементов и узла платы катушки выбирают и регулируют таким образом, чтобы поддерживать задержку свободного падения колец на заданном уровне.

Краткое описание чертежей

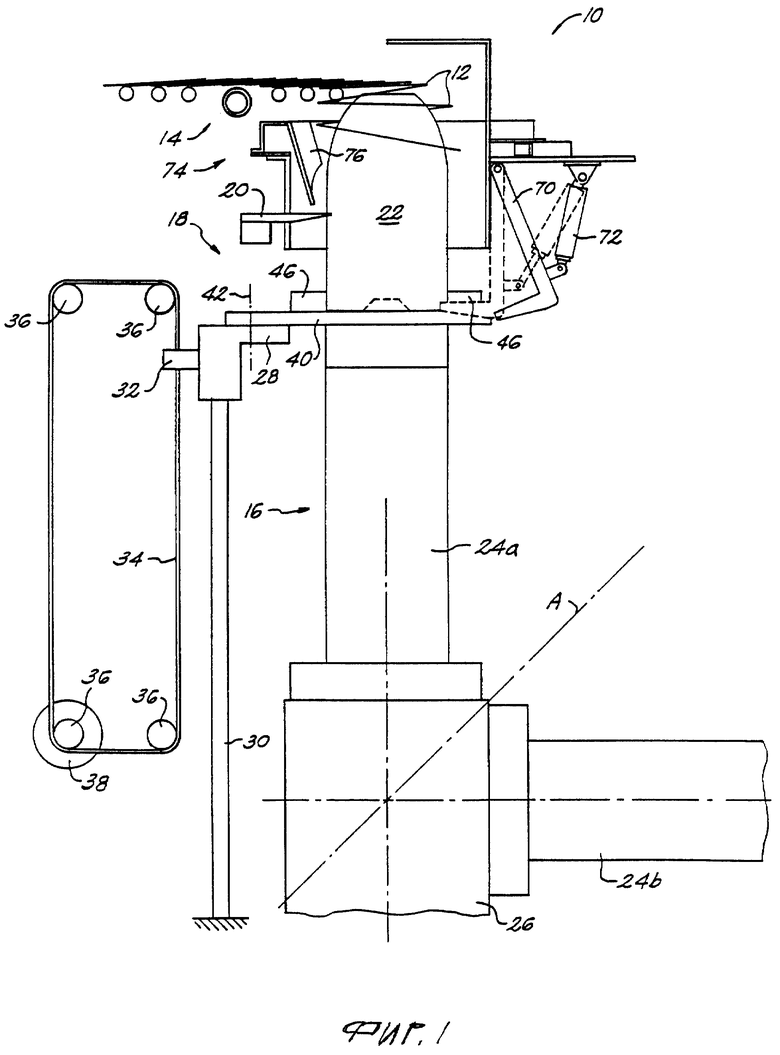

Фиг. 1 - камера формирования катушки, в соответствии с настоящим изобретением;

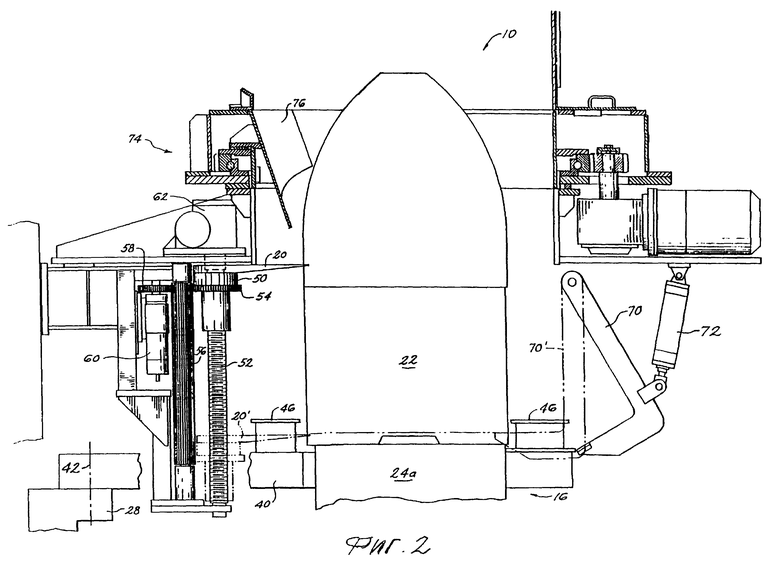

фиг. 2 - вид в увеличенном масштабе верхней части камеры, показанной на фиг. 1;

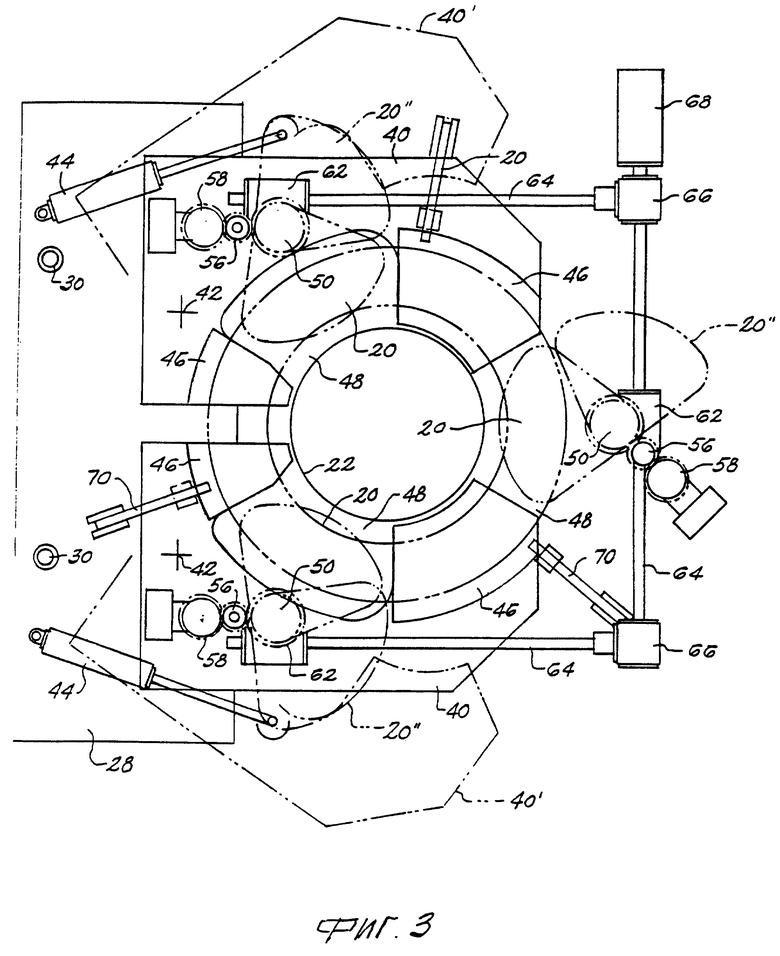

фиг. 3 - вид сверху на плату для катушки и затворные элементы;

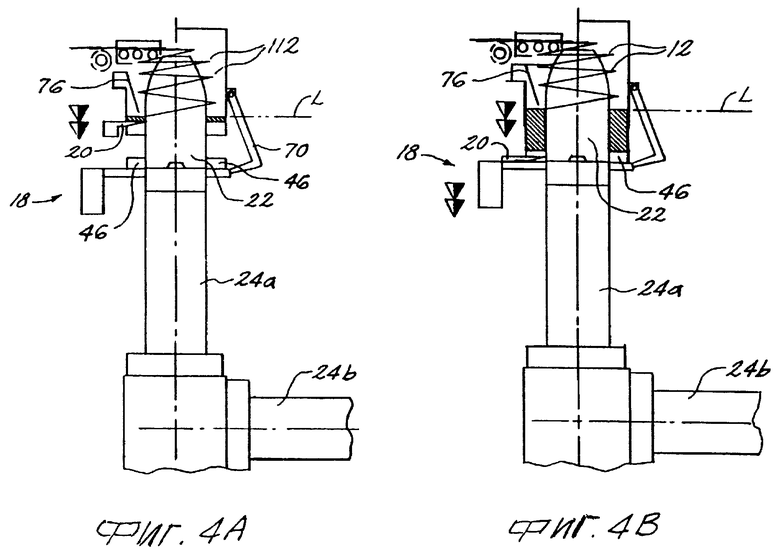

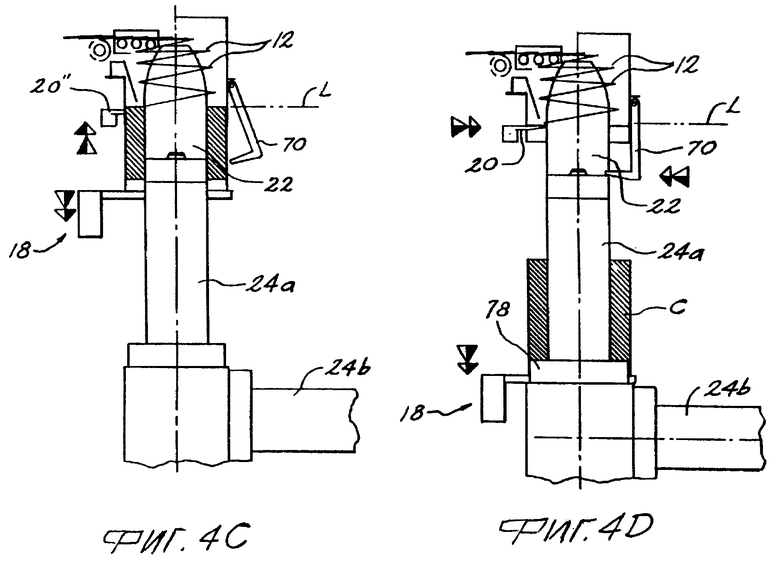

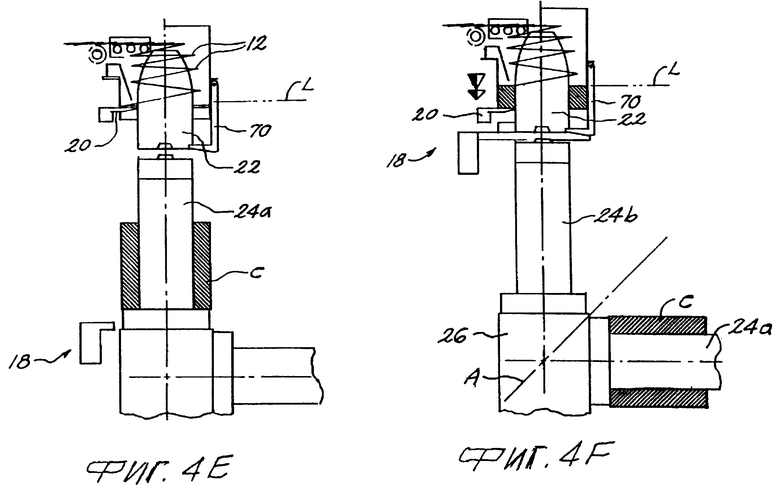

фиг. 4A-4F - схематичная иллюстрация различных этапов формирования катушки, в соответствии с настоящим изобретением.

Описание предпочтительных вариантов выполнения

На фиг. 1-3 показана камера 10 формирования катушек в соответствии с настоящим изобретением, которая предназначена для приема винтового элемента, образованного кольцами из катанки, свободно падающими с выходного конца конвейера 14.

Камера 10 содержит вертикальную направляющую 16, подвижный по вертикали узел 18 платы для катушки и подвижные по вертикали затворные элементы 20. Направляющая 16 подразделяется на верхнюю коническую головку 22, которую могут окружать винтовые элементы из свободно падающих колец 12, и одну из двух нижележащих оправок 24a, 24b. Оправки установлены на основании 26, имеющем возможность поворота вокруг оси А, расположенной под углом 45o к осям оправок. Каждая оправка может перемещаться вдоль оси известными средствами (не показаны) относительно основания 26. На рабочем этапе, показанном на фиг. 1, коническая головка 22 опирается на оправку 24a.

Узел 18 платы для катушки включает вертикально подвижный вдоль направляющих стоек 30 или подобных элементов подъемник 28, который элементом 32 соединен с тросами или цепями 34, идущими вокруг шкивов или звездочек 36, один или одна из которых приводится во вращение двигателем 38. Подъемник 28 несет два рычага 40. Как показано на фиг. 3, рычаги 40 могут регулируемо поворачиваться линейными приводами 44 вокруг осей 42. Рычаги 40 выполнены с выступающими опорами 46, между которыми имеется промежуток 48. Линейные привода 44 управляют рычагами 40, поворачивая их между позицией смыкания, где они показаны сплошной линией, и позицией размыкания, где они показаны пунктирной линией и обозначены номером 40'.

Затворные элементы 20 имеют форму лопастей и, как лучше видно на фиг. 2, опираются на гаечные головки 50, имеющие внутреннюю резьбу, и образующие с вертикальными винтами 52 винтовые пары. Каждая головка 50 содержит шестерню 54, которая находится в зацеплении с шлицевым валом 56, расположенным параллельно смежному винту 52. С шлицевым валом 56 находится в зацеплении также вторая шестерня 58, приводимая во вращение двигателем 60. Каждый винт 52 приводится во вращение индивидуальным исполнительным механизмом 62. Все механизмы 62 механически взаимосвязаны посредством валов 64 и конических зубчатых передач 66, и приводятся в действие общим приводным двигателем 68. В результате обеспечения двигателем 68 согласованного вращения винтов 52 затворные элементы 20 перемещаются по вертикали между их верхней позицией, где они показаны на фиг. 2 сплошными линиями, и нижней позицией, где они на той же фигуре показаны пунктирными линиями и обозначены номером 20'. Находясь в нижней позиции, затворные элементы 20 расположены ниже верхней поверхности опорных выступов 46, когда узел 18 платы находится в крайней верхней позиции.

В результате согласованного вращения шлицевых валов 56 при работе двигателей 60 обеспечивается поворот затворных элементов между их рабочей позицией, показанной на фиг. 3 сплошной линией, и нерабочей позицией, показанной на той же фигуре пунктирной линией, где затворные элементы обозначены номером 20''. Когда элементы 20 находятся в рабочей позиции, они совпадают по вертикали с промежутками 48 между выступами 46, а в нерабочей позиции эти элементы находятся снаружи рычагов 40, несущих выступы 46.

Расположенные вокруг головки 22 опорные элементы 70 могут посредством линейных приводов 72 поворачиваться между отведенной нерабочей позицией, показанной на фиг. 2 сплошными линиями, и рабочей позицией, показанной на той же фигуре пунктирными линиями, где эти элементы обозначены номером 70'.

Распределитель 74 колец типа, описанного в патенте США N Re. 35440, на который здесь дается ссылка, работает в зоне, окружающей верхнюю часть конической головки 22. Распределитель 74 включает поворотную криволинейную направляющую пластину 76, служащую для отклонения и горизонтальной ориентации свободно падающих с выходного конца конвейера 14 колец 12.

Ниже со ссылкой на фиг. 4A - 4F будет описана работа камеры формирования катушек, в соответствии с настоящим изобретением. На рабочем этапе, проиллюстрированном на фиг. 4A, оправка 24a находится в выдвинутом вдоль оси положении, в котором она поддерживает головку 22, что позволяет опорным элементам 70 находиться в нерабочей позиции. Кольца 12 временно собраны на этом этапе на затворных элементах 20. При включении приводного двигателя 68 затворные элементы 20 начинают опускаться со скоростью, рассчитанной так, чтобы верх временно собранных колец 12 поддерживался на уровне L, на котором прерывается свободное падение колец. На этом этапе узел 18 платы катушки возвращен в его полностью выдвинутое вверх положение. При задержке свободного падения колец на уровне L работает поворотная направляющая пластина 76 распределителя 74, располагая кольца 12 по требуемому шаблону.

На рабочем этапе, проиллюстрированном на фиг. 4B, затворные элементы 20 опущены в промежутки между выступами 46 узла 18, обеспечивая плавный, без резкого падения переход с них собранных колец 12 на выступы 46. При включении двигателя 38 начинает опускаться узел 18 платы катушки с продолжением формирования катушки при продолжающейся задержке свободного падения колец на уровне L.

После перехода собранных колец на узел 18 платы катушки, включаются двигатели 58 и затворные элементы 20 поворачиваются в их разомкнутую позицию 20'' (фиг. 3). Затем, как показано на фиг. 4C, элементы 20 возвращаются в их крайнее верхнее положение, в то время как узел 18 продолжает опускаться, обеспечивая формирование катушки, что происходит при задержке свободного падения колец на уровне L.

На рабочем этапе, показанном на фиг. 4D, закончено формирование катушки, а узел 18 опущен до позиции передачи готовой катушки "C" на кольцевой борт 78 у основания оправки 24a. На этом этапе затворные элементы 20 повернуты внутрь в их сомкнутую рабочую позицию, и опорные элементы 70 также повернуты внутрь в рабочую позицию поддерживания головки 22. На этом этапе подходят кольца следующего отрезка катанки для их временного сбора на находящихся в рабочей позиции затворных элементах 20.

Затем, как показано на фиг. 4E, оправка 24a опускается вдоль оси, отходя от головки 22, а рычаги 40 размыкаются в позицию 40' (фиг. 3). В это время кольца начинают снова собираться в находящихся в рабочей позиции затворных элементах 20, которые снова постепенно опускаются, поддерживая задержку свободного падения колец на уровне L.

На следующем рабочем этапе, проиллюстрированном на фиг. 4F, основание 26 оправки повернуто вокруг оси A в позицию, в которой оправка 24a располагается горизонтально для удобства удаления готовой катушки "C". На этом этапе оправка 24b соосно расположена под головкой 22. Узел 18 платы катушки возвращен в крайнюю верхнюю позицию, а рычаги 40 замкнуты вокруг оправки 24b. Затем оправка 24b поднимается вдоль оси в позицию, ранее занимаемую оправкой 24a (фиг. 4A), а опорные элементы 70 снова отводятся, поворачиваясь в нерабочую позицию. Во время удаления готовой катушки "C" с оправки 24a идет следующий цикл формирования катушки.

В свете сказанного специалисту очевидно, что настоящее изобретение обеспечивает значительные преимущества по сравнению с известными способами и устройствами формирования катушек. Особенно важное преимущество заключается в задержке (прерывании) свободного падения колец на практически постоянном уровне L. Это становится возможным благодаря контролируемому постепенному опусканию накапливаемых колец на затворные элементы, временно являющиеся для них опорой, а затем на узел 18 платы катушки. За счет поддержания задержки свободного падения колец приблизительно на уровне L максимально возрастает эффективность работы распределителя 74 колец, поскольку вращающаяся направляющая пластина 76 контактирует с кольцами, ориентируя их, по мере их накапливания сверху формируемой катушки.

Благодаря возможности постепенного опускания затворных элементов 20 в промежутки 48 между выступами 46 узла 18 платы катушки осуществляется плавный переход колец с элементов 20 на узел 18 без резких падений, которые могли бы нарушить порядок укладки колец и вызвать их перекрытие друг с другом. Поэтому обеспечивается максимальная плотность катушки, способствующая получению более компактной и надежной конструкции катушки.

Понятно, что в описанное выше воплощение без отклонения от существа и объема изобретения, определенного приложенной формулой изобретения, могут быть внесены различные изменения и выполнены его модификации. Например, для манипулирования оправками, узлом платы катушки, затворными элементами и другими компонентами устройства могут без ограничений использоваться иные, чем описанные здесь, функционально эквивалентные механизмы.

Использование: изобретение относится к прокатным станам для прокатки катанок круглого сечения. Сущность: в способе приема винтового элемента из колец, свободно падающих с выходного конца конвейера, и сбора колец в вертикальную цилиндрическую катушку и в устройстве для его осуществления свободно падающие кольца окружают вертикальную направляющую и первоначально поддерживаются на находящихся в верхней позиции затворных элементах. Затворные элементы постепенно опускаются мимо узла платы катушки, на которую переходят собранные кольца. Затем опускается узел платы катушки для обеспечения продолжения формирования катушки, а затворные элементы возвращаются в их верхнюю позицию. Изобретение обеспечивает плавное перемещение колец с места их временного сбора на затворных элементах к плате для катушки, что устраняет нежелательные последствия резкого падения колец, а также поддерживает относительно постоянное расстояние между свободно падающими кольцами на всем этапе формирования катушки, обеспечивает контролируемую ориентацию колец, обеспечиваемую их распределителем, непрерывно вращающимся вокруг конической головки. 2 с. и 4 з.п.ф-лы, 4 ил.

5. Устройство по п. 4, отличающееся тем, что вторые рабочие средства содержат параллельные винтам шлицевые валы, шестерни, составляющие часть каждого из затворных элементов и находящиеся в зацеплении с соответствующим одним из шлицевых валов, и средства для согласованного вращения шлицевых валов.

| Способ определения термических напряжений в горной породе и устройство для его реализации | 1984 |

|

SU1213197A1 |

| БУРОВАЯ ПЛАТФОРМА | 2003 |

|

RU2231594C1 |

| КЛАПАННЫЙ УЗЕЛ ДЛЯ УПРАВЛЕНИЯ ПНЕВМАТИЧЕСКИМ УСИЛИТЕЛЕМ ТОРМОЖЕНИЯ | 1990 |

|

RU2048327C1 |

| US 5273231 A, 28.12.1993. | |||

Авторы

Даты

2000-12-20—Публикация

1998-11-13—Подача