Настоящее изобретение относится к прокатным станам и касается, в частности, усовершенствованного узла валка "консольного" типа, когда рабочий валок в форме кольца (кольцевой валок) устанавливают на краю приводного вала валка.

В типичном консольном узле валка валок в форме кольца имеет цилиндрическое отверстие, которое надевается на коническую часть приводного вала, поддерживающего валок. Между конической частью вала валка и цилиндрическим отверстием валка вставляется коническая втулка, обеспечивающая их заклинивающее соединение. В некоторых случаях заклинивающее соединение конической втулкой служит основным средством передачи крутящего момента от вала на валок. В других случаях коническая втулка в основном служит как центрующее устройство, причем крутящий момент передается от вала на валок с помощью других средств, например через шпонку или другие подобные механические соединительные устройства, либо с помощью нагружаемых гидравлически компонентов узла валка, примыкающих к торцам валка для передачи крутящего момента благодаря фрикционному контакту.

Когда коническая втулка служит как основной компонент передачи крутящего момента, через нее на валок передается существенное радиальное усилие. Поэтому валок должен быть достаточно толстым по радиусу для того, чтобы иметь прочность, необходимую, чтобы противостоять повышенным напряжениям, образующимся в результате на его ободе. Увеличенная толщина валка достигается за счет уменьшения диаметра вала, что является недостатком, поскольку приводит к снижению жесткости вала.

Установка конических втулок или других компонентов, передающих крутящий момент в узлах валков, обычно осуществляется с помощью специально разработанных механизмов с гидравлическим приводом. Такие механизмы являются дорогостоящими и чрезвычайно тяжелыми, из-за чего обычно требуется применение подъемных кранов для установки и снятия этих механизмов с узлов валков. При этом увеличивается непроизводительное время простоя прокатного стана, поскольку большинство установок прокатных станов имеют ограниченное количество подъемных кранов, доступных для использования обслуживающим персоналом.

Ближайшим аналогом заявленного изобретения является консольно закрепленный валок, описанный в патенте US N 5595083, В 21 В 31/07, 1997.

Сущность изобретения

Задачей настоящего изобретения является разработка консольного узла валка, в котором коническая втулка используется, прежде всего, как центрирующее устройство, причем крутящий момент передается от вала на валок другими компонентами узла валка, находящимися во фрикционном контакте с торцами валка. Напряжение на обод валка, таким образом, уменьшается, что является преимуществом данной конструкции и делает возможными соответственно уменьшить толщину валка, что также является преимуществом, так как позволяет увеличить диаметр вала.

Еще одной задачей настоящего изобретения является разработка простой конструкции с механическим приводом для передачи осевой нагрузки на компоненты узла валка для передачи крутящего момента через фрикционный контакт с торцами валка. Это достигается благодаря использованию легких механизмов с низкой стоимостью, которые могут применяться обслуживающим персоналом без необходимости использования дополнительного оборудования, такого, как мостовые подъемные краны.

В предпочтительном варианте воплощения настоящего изобретения, который будет описан ниже более подробно, вышеуказанные задачи и преимущества достигаются благодаря установке с возможностью вращения кольцевого держателя, имеющего возможность перемещения в осевом направлении и примыкающего как к внешнему торцу кольцевого валка, так и к внешнему торцу конической втулки, причем последняя свободно вставляется между конической секцией вала и цилиндрическим отверстием рабочего валка. Затем на конец вала навинчивается по резьбе гайка. Гайка воздействует на кольцевой держатель, который, в свою очередь, примыкает впритык и вдавливает коническую втулку в плотно вставленное центрованное положение между конической секцией вала и цилиндрическим отверстием валка. Нажимные винты, ввинченные сквозь держатель, затем затягиваются у внешнего торца валка с тем, чтобы прижать внутренний торец валка впритык к бортику, который обычно представляет собой выполненную на валу кольцевую кромку увеличенного диаметра. Получаемый в результате фрикционный контакт нажимных винтов и бортика вала с расположенными противоположными торцами валка служит основным средством передачи крутящего момента.

Предпочтительно кольцевой держатель соединен по оси с конической втулкой посредством штыкового или иного подобного соединения. Таким образом, при удалении гайки с последующей затяжкой нажимных винтов происходит извлечение конической втулки из ее плотно вставленного центрованного положения, вследствие чего валок освобождается и его можно снять с вала.

В соответствии с настоящим изобретением узел валка прокатного стана содержит удерживающий вал, имеющий коническую секцию, расположенную между кромкой бортика и концевой секцией, кольцевой валок, имеющий внутренний и внешний торцы и цилиндрическое отверстие, причем валок установлен по оси на вал так, что его внутренний торец примыкает к кромке бортика, при этом коническая секция вала расположена в цилиндрическом отверстии валка, коническую втулку, установленную внутри между конической секцией вала и цилиндрическим отверстием валка, и установленный по оси кольцевой держатель, который закреплен с возможностью вращения вместе с концевой секцией вала и перемещения в осевом направлении, при этом узел валка снабжен гайкой, навинченной на концевую секцию вала с обеспечением плотного вдавливания конической втулки между конической секцией вала и цилиндрическим отверстием валка и центрирования валка на валу с помощью держателя, и винтовыми элементами, завинчиваемыми сквозь держатель до прижимания внутреннего торца валка к кромке бортика для обеспечения соединения по оси с внешним торцем валка. Узел валка может быть снабжен средством осевого соединения держателя с конической втулкой, при этом средство осевого соединения может быть выполнено в виде расположенных по окружности конической втулки выступов, взаимодействующих с выступами, выполненными по окружности держателя, с обеспечением механического соединения выступов. Предпочтительно, чтобы кольцевой держатель был расположен по оси впритык между конической втулкой и гайкой.

Узел валка целесообразно выполнять с возможностью освобождения гайки с последующим затягиванием винтовых элементов для воздействия через держатель с извлечением конической втулки по оси из положения между валом и валком.

Винтовые элементы могут быть выполнены с возможностью соединения с внешним торцем валка в местах, расположенных по окружности, кроме того, кромка бортика может быть выполнена в виде кольцевой кромки увеличенного диаметра на вале.

В одном из вариантов выполнения настоящего изобретения узел валка прокатного стана содержит удерживающий вал с конической секцией, расположенной между кромкой бортика и концевой секцией меньшего диаметра, кольцевой валок, имеющий внутренний и внешний торцы и цилиндрическое отверстие и установленный по оси на коническую секцию вала, коническую втулку, установленную между конической секцией вала и валком, причем внешний торец конической втулки выступает по оси за внешний торец валка, и кольцевой держатель, установленный по оси на концевую секцию вала, при этом узел снабжен первым средством для осевого смещения держателя в направлении внешнего торца валка и вдавливания конической втулки в плотное положение между конической секцией вала и цилиндрическим отверстием валка, навинченным на концевую секцию вала, вторым средством для осевого соединения держателя с внешним торцом валка с обеспечением осевого смещения внутреннего торца валка относительно кромки бортика, завинченным сквозь держатель, при этом кольцевой держатель непосредственно примыкает к внешнему торцу конической втулки, но на расстоянии по оси от внешнего торца валка.

В другом варианте выполнения настоящего изобретения узел валка прокатного стана содержит удерживающую ось, имеющую коническую секцию, проходящую от кромки бортика к конечной секции, кольцевой валок, имеющий внутренний и внешний торцы и цилиндрическое отверстие, установленный по оси на валу таким образом, что его внутренний торец упирается в кромку бортика, причем коническая секция расположена в цилиндрическом отверстии валка, коническую втулку, установленную между конической секцией вала и цилиндрическим отверстием валка, и кольцевой держатель, установленный по оси на концевой секции вала, при этом узел снабжен средством осевого соединения держателя с конической втулкой, гайкой, навинченной на концевую секцию вала с возможностью вдавливания конической втулки между конической секцией вала и цилиндрическим отверстием валка для обеспечения центрирования валка на вале через держатель, и винтовыми элементами, завинчиваемыми сквозь держатель с обеспечением осевого соединения с внешним торцом валка для прижимания внутреннего торца валка к кромке бортика, при этом кольцевой держатель зафиксирован с возможностью вращения вместе с концевой секцией вала, гайка выполнена с возможностью освобождения, а винтовые элементы выполнены с возможностью следующего за освобождением гайки затягивания для извлечения с помощью возникающего усилия от винтовых элементов по оси конической втулки из положения между валом и валком.

Описанные выше задачи, особенности и преимущества настоящего изобретения будут далее изложены более подробно со ссылкой на прилагаемые чертежи, на которых:

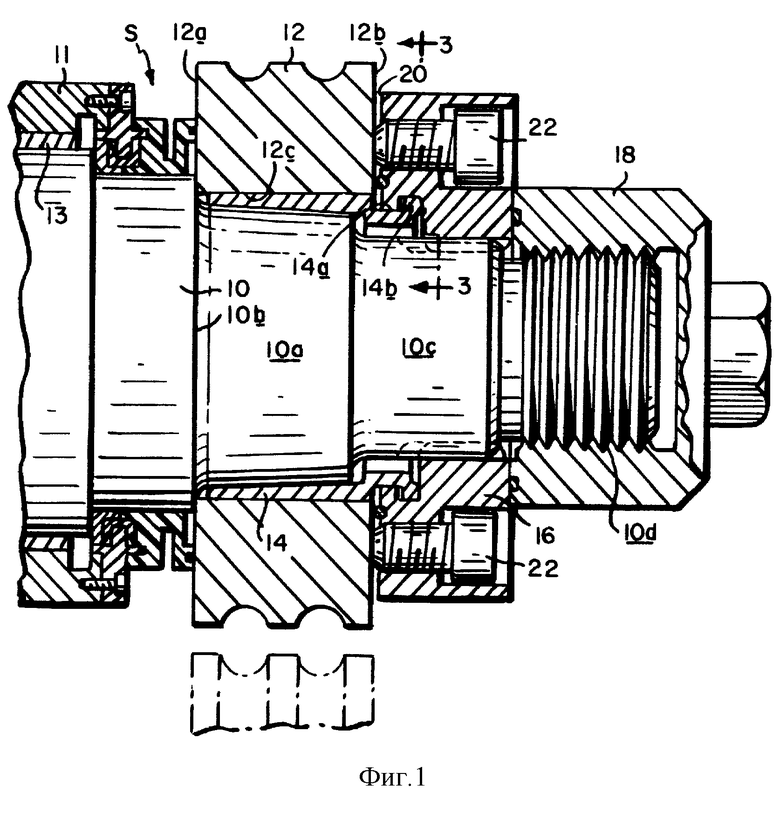

на фиг. 1 изображен вид сбоку в сечении узла валка в соответствии с настоящим изобретением;

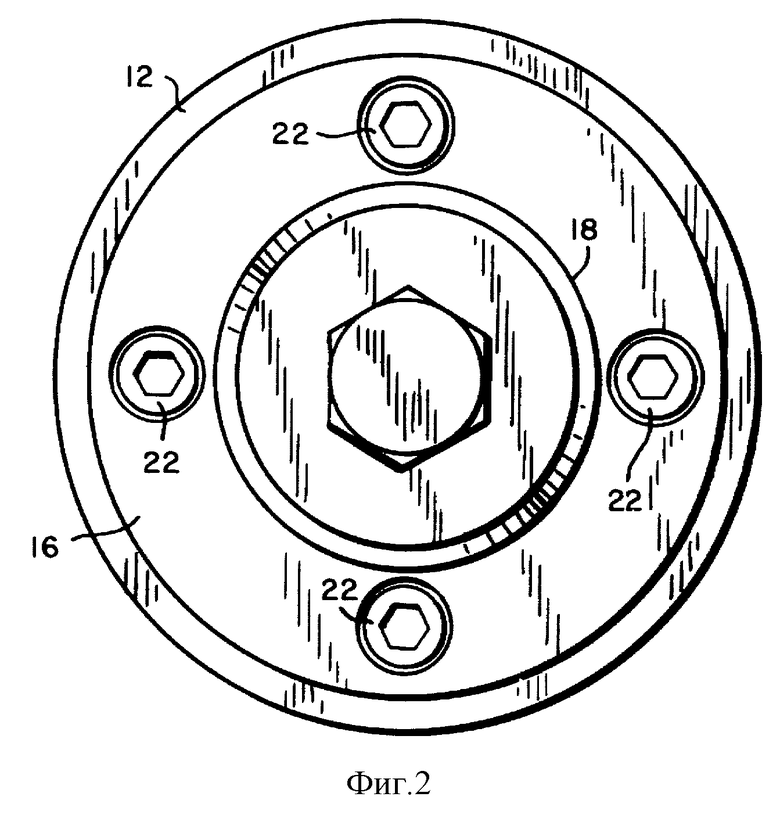

на фиг. 2 изображен вид со стороны конца узла валка, в направлении справа налево на фиг. 1;

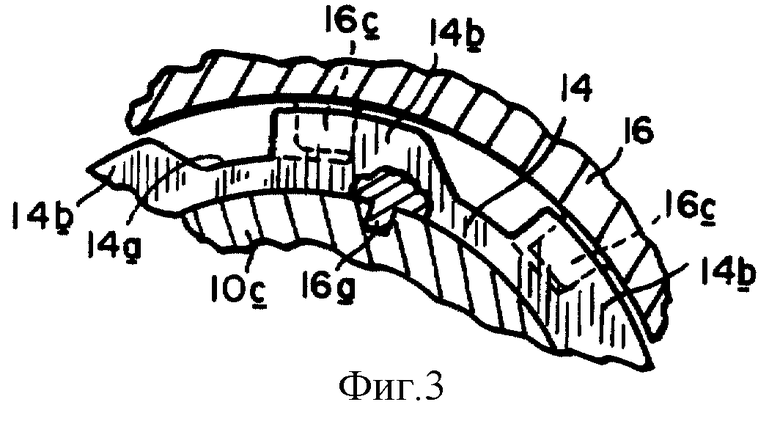

на фиг. 3 изображен вид части поперечного сечения по линии 3-3 на фиг. 1;

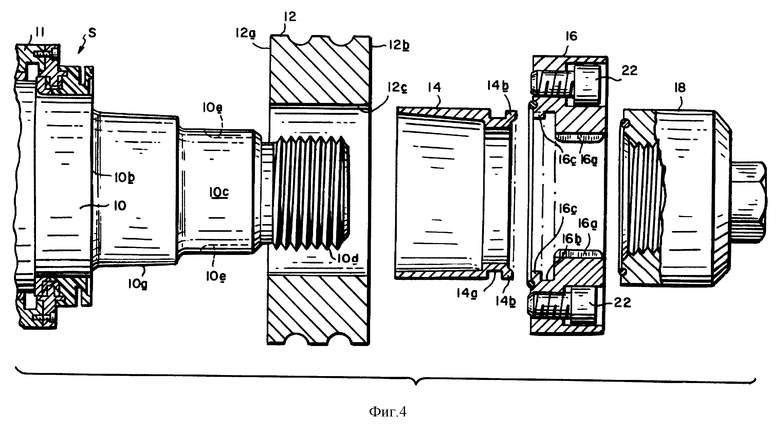

на фиг. 4 изображен вид в разобранном виде узла валка;

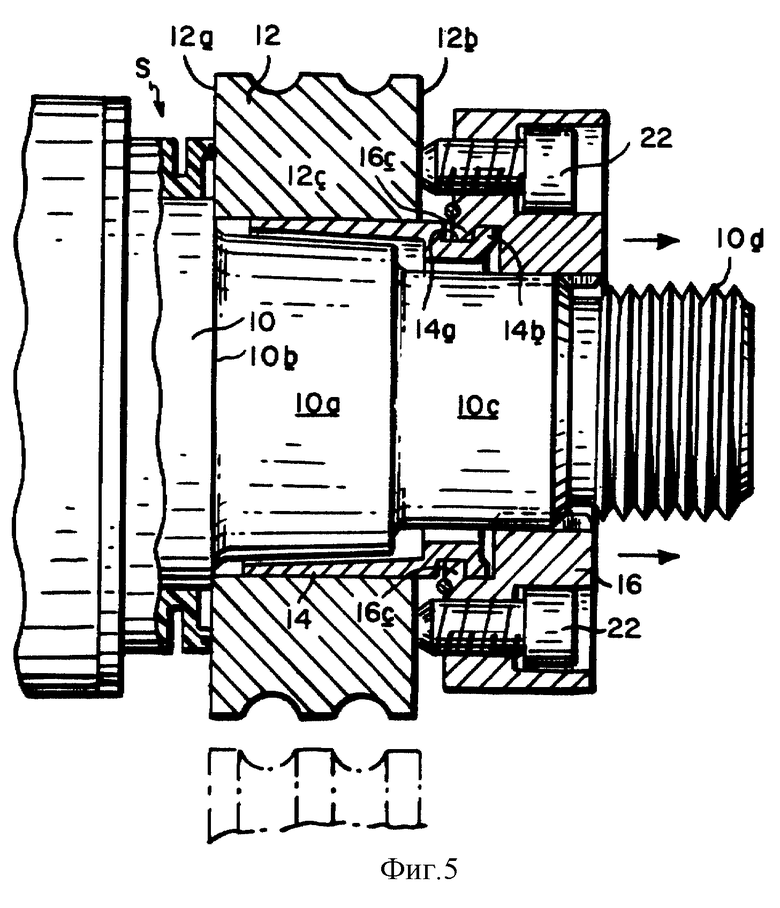

на фиг. 5 изображен вид, аналогичный фиг. 1, изображающий компоненты узла валка при снятой конической втулке.

На чертежах можно видеть, что вал 10 валка имеет коническую секцию 10a, проходящую от бортика, выполненного в форме кольцевой кромки 10b, к концевой секции 10c уменьшенного диаметра, имеющей резьбовой конец IOd. Валок 12 в форме кольца (кольцевой валок 12) имеет внутренний и внешний торцы 12a, 12b и цилиндрическое отверстие 12c. Валок 12 располагается по оси на валу 10 так, что его внутренний торец 12a устанавливается на кромку 10b бортика и при этом его цилиндрическое отверстие 12c окружает коническую секцию 10a вала.

Вал 10 устанавливается в корпус 11 с вращением на подшипниках 13. Узел S уплотнения служит для удержания смазки в корпусе, не допуская проникновения поступающей снаружи охлаждающей воды.

Коническая втулка 14 устанавливается внутри между конической секцией 10a вала и цилиндрическим отверстием 12c валка 12. Внешний торец конической втулки включает манжету с цилиндрическим пазом 14a, выполненным между расположенными по окружности, проходящими в радиальном направлении наружу выступами 14b.

Кольцевой держатель 16 валка устанавливается по оси на концевую секцию 10c вала. Держатель имеет возможность перемещения по оси, но вращаться может только вместе с валом 10 благодаря закреплению на нем с помощью обычных средств, например, с помощью выступающих внутрь шпонок 16a, входящих в шпоночные канавки 10c, выполненные в секции 10c вала. Держатель 16 имеет внутренний паз 16b, проходящий между расположенными по окружности по направлению внутрь выступами 16c. Как лучше всего видно на фиг. 3, выступы 16c имеют такую конфигурацию и размещаются таким образом, чтобы механически взаимодействовать, образуя механическое штыковое (байонетное) соединение, с выступами 14b конической втулки 14 для обеспечения осевого соединения держателя с конической втулкой.

Концевая секция 10d выполнена резьбовой и на нее навинчивается гайка 18. Гайка 18 работает таким образом, что через держатель 16 плотно вдавливает коническую втулку 14 между конической секцией 10a вала и цилиндрическим отверстием 12c валка, благодаря этому центрируя валок 12 на валу 10. Таким образом, с помощью затянутой гайки внешний торец 12b валка и примыкающий внутренний торец держателя 16 будут находиться в непосредственном контакте друг с другом или иметь небольшой зазор между собой, как показано позицией 20 на фиг. 1.

Нажимные винты 22 завинчиваются сквозь держатель 16 так, что они входят в осевое соединение с внешним торцом 12b валка 12. При затягивании нажимных винтов внутренний торец 12a валка прижимается к кромке 10b бортика вала, при этом перемещение держателя 16 в обратном направлении ограничивается гайкой 18.

Направленные противоположно осевые усилия, передаваемые на торцы 12a, 12b валка через кромку 10b бортика и нажимные винты 22, вырабатывают фрикционные усилия, требуемые для передачи крутящего момента от вала 10 через держатель 16 на валок 12.

Как видно на фиг. 5, удаление валков легко выполняется благодаря тому, что сначала снимается гайка 18, и затем продолжается затягивание нажимных винтов 22. Это приводит к выдавливанию держателя 16 по оси в сторону от внешнего торца 12b валка, что сопровождается извлечением конической втулки 14 в результате механического взаимодействия удерживающих выступов 16c с выступами 14b конической втулки.

В свете вышеописанного, для специалистов в данной области будет понятно, что в настоящем изобретении предлагается ряд существенных преимуществ по сравнению с обычными узлами установки валка. Например, роль конической втулки 14 ограничивается, прежде всего, центрированием валка 12 на конической секции 10a вала. В результате валок подвергается воздействию только умеренных напряжений на его внешнем ободе. При разработке конструкции это позволяет уменьшить толщину валка, что, в свою очередь, является благоприятным, поскольку дает возможность увеличить диаметр вала. Сниженные напряжения на ободе валка также приводят к тому, что валки 12 и конические втулки 14 будут иметь больший срок службы.

Коническая втулка 14 устанавливается в рабочее положение простым затягиванием гайки 18. Это может быть выполнено обслуживающим персоналом прокатного стана с использованием стандартных, относительно недорогих и легковесных пневматических гаечных ключей.

Крутящий момент передается, прежде всего, благодаря воздействию на торцы валка направленных противоположно осевых фрикционных усилий. Эти усилия возникают благодаря затягиванию нажимных винтов 22, которое, в свою очередь, может быть выполнено стандартными пневматическими гаечными ключами. Те же самые инструменты могут применяться для извлечения конической втулки 14 при удалении валка.

Выбранный здесь для иллюстрации вариант воплощения допускает различные изменения и модификации. Например, не ограничивая этим объема изобретения, держатель 16 может быть установлен с возможностью вращения на валу 10 с помощью другого известного и функционально эквивалентного варианта размещения, например, с помощью механически взаимодействующих плоских поверхностей секции 10c вала и внутреннего отверстия держателя. Распорные кольца или тому подобные детали могут быть вставлены между любыми установленными по оси компонентами, например, между кромкой 10b и внутренним торцом 12a валка, между внешним торцом 12b валка и держателем 16 и т.д.

Предполагается, что настоящее изобретение охватывает эти и другие механические и функционально эквивалентные модификации, которые не отходят от общей концепции настоящего изобретения, как определено в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО, ПРЕДНАЗНАЧЕННОЕ ДЛЯ ПРОДВИЖЕНИЯ В ОСЕВОМ НАПРАВЛЕНИИ ПОДШИПНИКОВ В СБОРЕ В УСТАНОВОЧНОЕ ПОЛОЖЕНИЕ НА ШЕЙКАХ ВАЛКОВ И ИЗ НЕГО | 2000 |

|

RU2212292C2 |

| ОПОРНЫЙ ПОДШИПНИК И УЗЕЛ УПОРНЫХ ВКЛАДЫШЕЙ | 2003 |

|

RU2241150C1 |

| ПРОКАТНАЯ КЛЕТЬ БЕЗ СТАНИНЫ | 2001 |

|

RU2208487C2 |

| ПОДШИПНИК ПРОКАТНОГО СТАНА, СМАЗЫВАЕМЫЙ МАСЛЯНОЙ ПЛЕНКОЙ | 1999 |

|

RU2171726C2 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ СМАЗЫВАЕМОГО МАСЛЯНОЙ ПЛЕНКОЙ ПОДШИПНИКА ДЛЯ ВАЛКА ПРОКАТНОГО СТАНА (ВАРИАНТЫ) | 2000 |

|

RU2203751C2 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2006 |

|

RU2325564C2 |

| КЛЕТЬ ПРОКАТНОГО СТАНА | 1996 |

|

RU2103082C1 |

| УСТРОЙСТВО ДЛЯ ФИКСАЦИИ ПОДШИПНИКОВОГО УЗЛА НА ШЕЙКЕ ВАЛКА В ПРОКАТНОМ СТАНЕ (ВАРИАНТЫ) | 2001 |

|

RU2214875C2 |

| ВКЛАДЫШ ПОДШИПНИКА С МАСЛЯНОЙ ПЛЕНКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2238447C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2005 |

|

RU2283708C1 |

Изобретение относится к усовершенствованному узлу валка консольного типа, когда рабочий валок в форме кольца установлен на краю приводного вала валка клети прокатного стана. Сущность: узел валка прокатного стана включает удерживающий вал, имеющий коническую секцию, проходящую от кромки бортика к концевой секции. Кольцевой валок, имеющий внутренние и внешние торцы и цилиндрическое отверстие, установлен по оси на этот вал таким образом, что его внутренний торец упирается в кромку бортика, и его цилиндрическое отверстие окружает коническую секцию вала. Коническая втулка вставлена в положение между конической секцией вала и цилиндрическим отверстием валка. Цилиндрический держатель установлен по оси на концевую секцию вала и зафиксирован с возможностью вращения вместе с ней. Гайка навинчена на концевую секцию вала до плотного вдавливания конической втулки между конической секцией вала и цилиндрическим отверстием валка для обеспечения через держатель центровки валка на валу. Винтовые элементы выполнены с возможностью завинчивания через держатель в осевое соединение с внешним торцом валка, прижимая внутренний торец валка к кромке бортика. Изобретение обеспечивает возможность использования конической втулки в качестве центрирующего устройства, при этом крутящий момент передается от вала на валок другими компонентами узла валка, находящимися во фрикционном контакте с торцами валка, что снижает давление на обод валка и позволяет уменьшить толщину валка и увеличить диаметр валка, а также упрощает конструкцию. 3 с. и. 6 з.п. ф-лы, 5 ил.

| US 5595083, 21.01.1997 | |||

| US 5400632, 28.03.1995. |

Авторы

Даты

2001-12-27—Публикация

1999-08-09—Подача