Это изобретение относится к высокоскоростным проволочным прокатным станам, и, в частности, касается усовершенствований в укладочных головках, используемых для придания горячекатаной продукции таких станов как формы спиральных колец с целью их помещения на охлаждающие конвейеры и т.п.

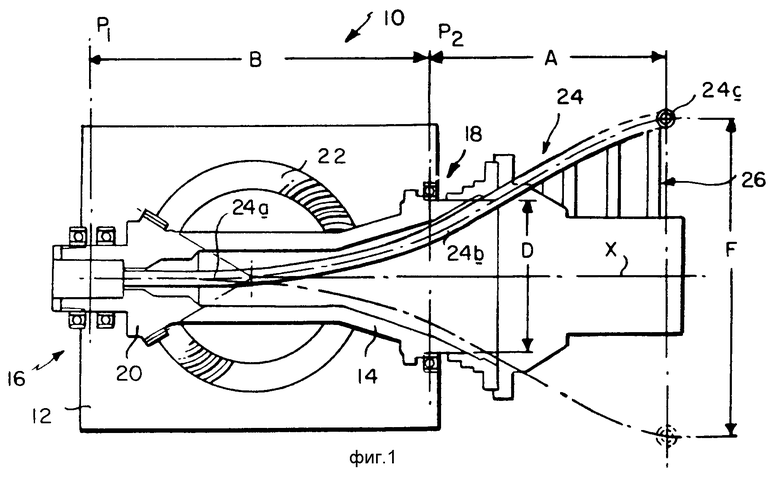

На фиг. 1 показаны основные детали обычной укладочной головки прокатного стана,

на Фиг. 2 диаграмма сил, показывающая отклонение вращающегося устройства укладочной головки при статических условиях, и

на Фиг. 3 зависимость между вылетом укладочной головки и диаметром отверстия во втором подшипниковом узле.

На фиг. 1 позицией 10 обозначена обычная укладочная головка. Она имеет корпус 12 и втулку 14, поддерживаемую между первым и вторым подшипниковыми узлами 16, 18 для вращения вокруг своей оси "X". Центры подшипников 16, 18 лежат в соответствующих базовых плоскостях P1, P2, расположенных одна от другой на расстоянии "B". Второй подшипниковый узел 18 имеет диаметр отверстия "D".

Втулка 14 несет на себе коническое зубчатое колесо 20, находящееся в зацеплении с коническим зубчатым колесом 22 большего диаметра, причем последнее приводится в движение обычными средствами (не показаны). Втулка несет в себе укладочную трубу 24 для вращения вместе с ней. Укладочная труба имеет входной отрезок 24а, лежащий вдоль оси "X" втулки между первым и вторым подшипниковыми узлами 16, 18 и трехмерно искривленный вспомогательный отрезок 24b, расположенный от входного отрезка через базовую плоскость P2 к подающему концу 24c. Подающий конец расположен от базовой плоскости P2 на расстоянии вылета "A" и отстоит радиально от оси "X", очерчивая кольцевую траекторию движения с диаметром "F". Укладочная труба поддерживается на опорной конструкции 26 из держателей, радиально отходящих от втулки. Горячекатаное изделие направляется во входной отрезок 24a укладочной трубы и выходит из подающего конца 24 с непрерывным спиральным образованием колеи диаметром "F".

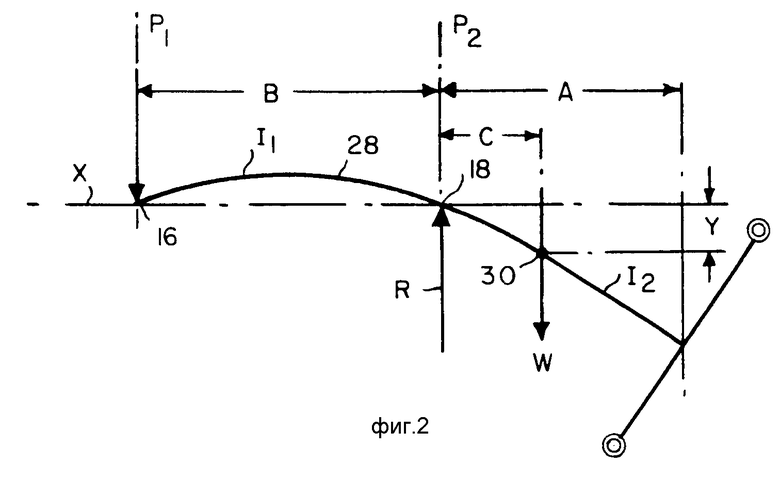

Как показано на фиг. 2, в статических условиях вращающиеся устройство, содержащее втулку, укладочную трубу и опорную конструкцию, под собственным весом "W" изгибается так, как схематически показано кривой 28 (увеличенной в иллюстративных целях). Таким образом, центроида 30 вращающегося устройства будет отклонена в сторону от оси вращения "X" на расстояние "Y". Величина, до которой уменьшается боковое отклонение центроиды "Y", рассматривается как мерило "жесткости" укладочной головки.

Общепринятым является то, что безопасная рабочая частота вращения укладочной головки должна быть не более 65% критической резонансной частоты вращения вращающегося устройства. Критическая резонансная частота вращения изменяется обратно пропорционально квадратному корню бокового отклонения "Y".

В настоящее время укладочные головки успешно работают при скоростях прокатки порядка 100-110 м/сек. Однако с увеличением этих скоростей до 120 м/сек, и более, способность обычных укладочных головок удовлетворительно работать при этих повышенных скоростях становится все более проблематичной. Причиной по-видимому является недостаточная жесткость, которая не только снижает критическую резонансную частоту вращения вращающегося устройства, но также приводит к возникновению неприемлемо сильных вибраций.

Целью настоящего изобретения является достижение заметного увеличения в жесткости укладочной головки, благодаря чему устраняются проблемы, связанные с известной техникой, и становится возможным удовлетворение потребностей повышения скоростей в современных высокоскоростных прокатных станах.

Настоящее изобретение основывается на установлении того факта, что главным определяющим фактором недостаточной жесткости укладочной головки является величина вылета втулки и укладочной трубы за второй подшипниковый узел. В обычных укладочных головках величина вылета неизменно больше как диаметра колец, образуемых укладочной головкой, так и расстояния по оси между первым и вторым подшипниковыми узлами. В соответствии с настоящим изобретением вылет уменьшен до доли этих размеров, результатом чего является более жесткая конструкция, которая может быть более надежно уравновешена и безопасно работать при повышенных скоростях.

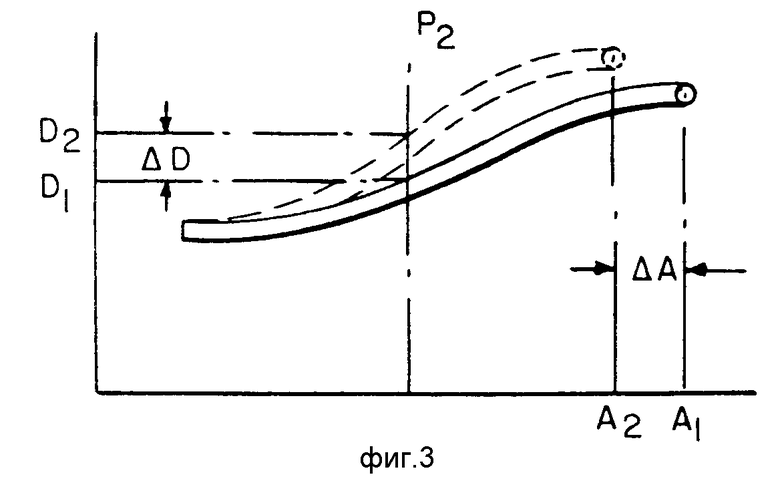

В прошлом боязнь частоты вращения, вызывающей разрушения подшипников, побуждала специалистов удерживать т. н. "число Dш N " (средний диаметр x об/мин) для второго подшипникового узла 18 ниже приблизительно 1.000.000. Таким образом, поскольку частоту вращения укладочной головки неизбежно увеличивали, чтобы идти в ногу с повышающимися скоростями прокатки, то для удержания показателей Dш N в разумно безопасных пределах уменьшали до минимума диаметры отверстий подшипников. Однако, как показано на фиг. 3, величина вылета "A" укладочной трубы является функцией диаметра отверстия "D" второго подшипникового узла 18.

Вопреки общепринятому мнению при настоящем изобретении показатель Dш N второго подшипникового узла увеличен приблизительно на 50% до уровней, приближающихся у 1.600.000. При этих повышенных уровнях Dш N можно допустить увеличение как частоты вращения, так и диаметров отверстий подшипников. При увеличенных диаметрах отверстий становится возможным отвод по направлению оси назад во втулку 14 искривленного вспомогательного отрезка 24 в укладочной трубы. Таким образом, как показано на фиг. 3, приращение ΔD диаметра отверстия с D1 до D2 будет соответствовать уменьшению ΔA вылета с A1 до A2. Любое уменьшение ΔA вылета будет иметь результатом сопутствующее уменьшение в расстоянии "C", на котором центроида 30 расположена от плоскости P2 второго подшипникового узла. Поскольку отклонение "Y" рассчитывается согласно формуле:

Y=WC2B/3 EI1+WC3/3 EI2,

где

I1 средний момент инерции в поперечном сечении втулки,

I2 средний момент инерции в поперечном сечении опоры трубы,

E модель упругости,

то, как видно, при уменьшении "C" будет также уменьшаться "Y", результатом чего будет увеличение жесткости и критической резонансной частоты вращения укладочной головки.

Чтобы еще больше уменьшить отклонение "Y" при любой данной величине "C", расстояние "B" между первым и вторым подшипниковыми узлами 16, 18 также должно быть как можно меньше. Однако, ссылаясь вновь на фиг. 2, следует учитывать, что нагрузка на подшипник 18 равна противодействующей силе "R", которая может быть выражена следующим образом:

R=W(C/B+1)

Таким образом, любое уменьшение "B" будет приводить к увеличению нагрузки на подшипник 18. Это обычно не представляло бы проблемы, если подшипник был рассчитан на обычные числа Dш N ниже или около 1.000.000. Однако при повышенных показателях Dш N по настоящему изобретению необходимо уменьшить количество деталей качения в подшипнике для обеспечения проникновения смазки, тем самым сокращен полезный срок службы подшипника при любой данной нагрузке.

В соответствии с настоящим изобретением повышают показатель Dш N для второго подшипникового узла с тем, чтобы при данной скорости прокатки допущенное увеличение в диаметре отверстия "D" обеспечивало уменьшение вылета "A" до менее диаметра кольца "A".

Нагрузка на подшипник удерживается в допустимых пределах путем обеспечения того, что расстояние "B" между подшипниками 16, 18 остается больше вылета "A".

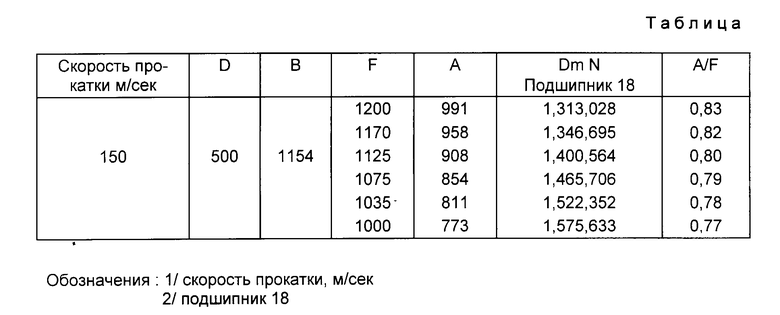

Таблица А показывает, что может быть достигнуто при скорости прокатки в 150 м/сек, когда диаметр отверстия второго подшипникового узла определен как средний диаметр в 550 мм, а подшипник работает при повышенных числах Dш N в соответствии с настоящим изобретением.

Как видно из таблицы А, повышая показатель Dш N второго подшипникового узла 18 значительно выше 1.000.000, можно при скоростях прокатки 150 м/сек использовать диаметр отверстия "D" в 500 мм для получения колей диаметром 1.000-1.200 мм. Во всех случаях вылет "A" значительно меньше диаметра образуемых колец, а расстояние "B" между подшипниками 16, 18 больше вылета "A". Эти размеры и числа Dш N будут изменяться в зависимости от скорости прокатки и размера колец, образуемых укладочной головкой.

Однако главным в настоящем изобретении является сокращение вылета "A" до менее чем диаметр колец "F". В результате уменьшается до минимума отклонение центроиды "Y", благодаря чему повышается критическая резонансная частота вращения укладочной головки, что, в свою очередь, делает возможным безопасную работу при повышенных частотах вращения. Уменьшенный вылет становится возможным из-за значительного увеличения показателя Dш N для второго подшипникового узла с целью получения выгоды от большего диаметра отверстия. Нагрузка на подшипник поддерживается в допустимых пределах путем обеспечения того, что расстояние между подшипниками 16, 18 больше любого вылета за второй подшипник 18.

Использование: увеличение жесткости укладочной головки высокоскоростного прокатного стана. Сущность: укладочная головка прокатного стана выполнена в виде втулки, поддерживаемой для вращения вокруг ее продольной оси между первым и вторым подшипниковыми углами, расположенными с интервалом вдоль оси. Во втулку заключена укладочная труба для вращения вместе с ней. Укладочная труба имеет входной отрезок, лежащий на оси втулки между первыми и вторым подшипниковыми узлами, трехмерно изогнутый искривленный вспомонгательный отрезок, пересекающий второй подшипниковый узел и торцевой подающий участок, заканчивающийся у подающего конца, отстоящий радиально от оси втулки для очерчивания кольцевой траектории движения. Размер, на который укладочная труба простирается за второй подшипниковый узел, меньше диаметра кольцевой траектории. 3 з.п. ф-лы, 1 табл.,3 ил.,

| SU, авторское свидетельство, 400394, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-11-20—Публикация

1995-04-25—Подача