Предлагаемое изобретение относится к технике интенсификации физико-технических процессов и может быть использовано для экструзии, пластификации, кристаллизации, диспергирования, термообработки жидких, пастообразных и полимерных материалов.

Интенсификация физико-химических процессов предусматривает их меньшую продолжительность, более высокую степень термообработки, меньшие габаритные размеры оборудования, возможность совмещения нескольких процессов в одном аппарате, более высокую экономичность. В настоящее время в промышленности для этой цели используются различные виды аппаратов.

Шнековые аппараты, являющиеся наиболее используемыми в промышленности, представляют собой устройства, в которых вращающийся в неподвижном теплообменном цилиндре шнек перемещает материал. При этом по ходу транспортировки материала происходит его перемещение и термообработка.

Близким по технической сущности к предлагаемому изобретению является устройство по патенту РФ N 2002626, выбранное в качестве аналога. В этом аппарате (экструдере) между подающей и компрессионной частью установлен гомогенизирующий механизм в виде резьбового шнека и резьбового цилиндра между выступами которых по образующей имеется зазор для прохождения продукта. Гомогенизация происходит за счет сдвига продукта резьбовыми выступами. В нем в передаточной зоне от входной до выходной части шнек выполнен с непрерывным уменьшением межвиткового объема и последующим увеличением до максимума.

Недостатком этого устройства является низкая интенсификация процесса и ограниченное применение в промышленности.

Наиболее близкой по технической сущности к предлагаемому изобретению является техническое решение по авт. свид. СССР N 1171314, 1984, B 29 B 7/42, B 29 C 47/38, B 29 K 101/00 "Червячный смеситель для полимерных материалов", в котором интенсификация смешивания обеспечивается за счет того, что перерабатываемый материал, продвигаясь по смесителю, подвергается действию противоположных по направлению градиентов давлений, что приводит к изменению профиля скоростей в перерабатываемом материале, перераспределению напряжений в сдвиге и более рановномерному их распределению. Это техническое решение выбрано в качестве прототипа.

Аппарат содержит ротор с участками винтовой нарезки, чередующимися с участками с цилиндрической поверхности, размещенный в корпусе, внутренняя поверхность которого разделена на участки соответственно участкам ротора и снабжена смесительными элементами, расположенными над участками с цилиндрической поверхностью, при этом смесительные элементы выполнены в виде винтовой нарезки одного шага и направления с винтовой нарезкой ротора, причем смесительные элементы размещены с возможностью прилегания к цилиндрической поверхности участков ротора.

Перемешивание материала происходит в канале, образованном боковыми гранями витков и гладкими цилиндрическими поверхностями ротора и корпуса (см. авт. свид. N 1171314). Затем материал попадает в межвитковое пространство винтовой нарезки корпуса и ротора, расположенное над гладким участком с цилиндрической поверхностью ротора, в котором имеет место градиент давления противоположный по знаку градиенту давления в межвитковом пространстве винтовой нарезки ротора. Таким образом происходит многократное деление потока. Однако конструкция этого аппарата по описанию авт. свид. N 1171314, не может обеспечить высокой интенсификации тепломассообмена только за счет разнознаковых градиентов давления в межвинтовых пространствах.

Помимо этого не обеспечивается улучшение термообработки продуктов и диспергирования коллоидных смесей, а также проведения химических реакций и молекулярной сшивки и диспергирование твердых материалов в жидких средах по типу коллоидных мельниц. Все это является следствием конструктивных особенностей рассматриваемого прототипа.

Целью предлагаемого изобретения является интенсификация процессов тепломассообмена. Поставленная цель достигается тем, что сопрягаемая резьба цилиндра и шнека выполнена многозаходной, винтовые зубья цилиндра использованы в качестве тепловых радиаторов, радиальные и осевые зазоры выполнены в виде кольцевых полостей, которые образованы между зубчатыми выступами шнека и цилиндра с одной или двух сторон в осевом направлении или осевом и радиальном направлениях, и скомбинированных вдоль оси вращения шнека одинаковыми или различными по форме (конфигурации).

В результате проведенного поиска по источникам научно-технической и патентной информации не обнаружено устройств аналогичного назначения, совокупность существенных признаков которых обеспечивала технический результат, достигаемый предлагаемым изобретением. Это дает основание предполагать, что заявляемый тепломассообменный экструзионный аппарат представляет собой техническое решение, являющееся новым, обладающее изобретательским уровнем и промышленной принадлежностью.

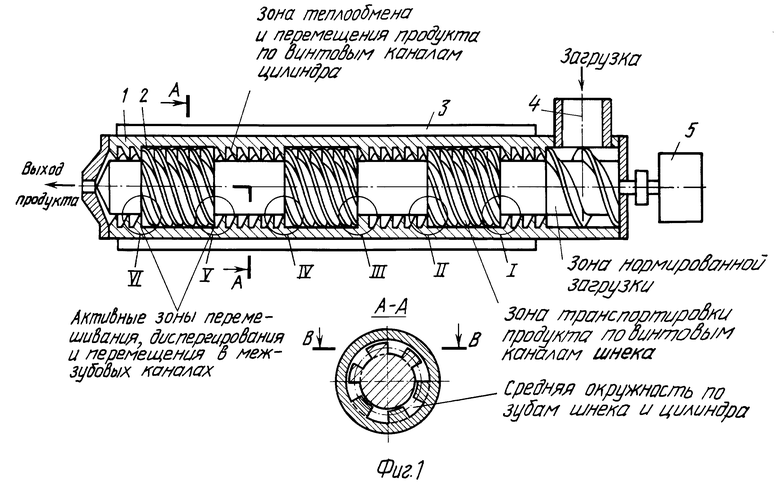

На фиг. 1 представлена условная схема общего вида устройства в сборе;

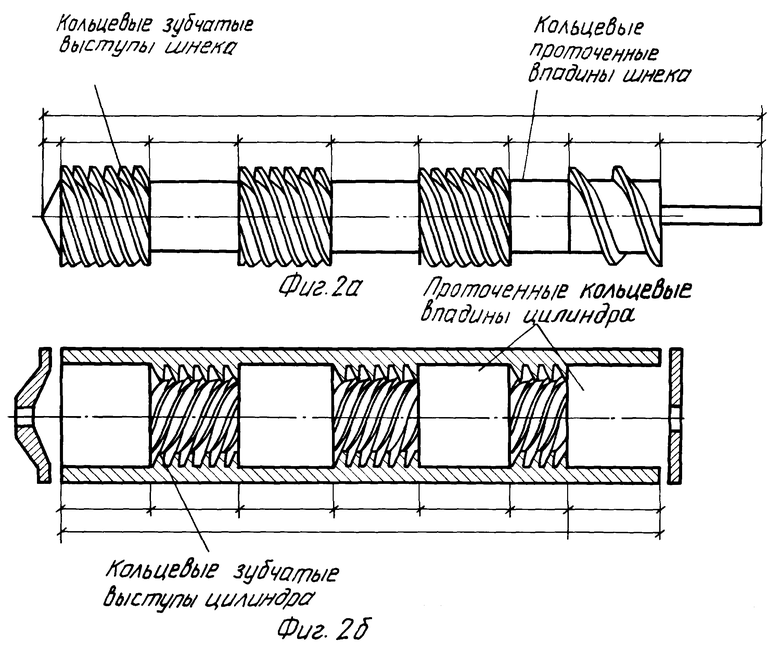

на фиг. 2 - условная схема конструкции шнека и материального цилиндра по отдельности;

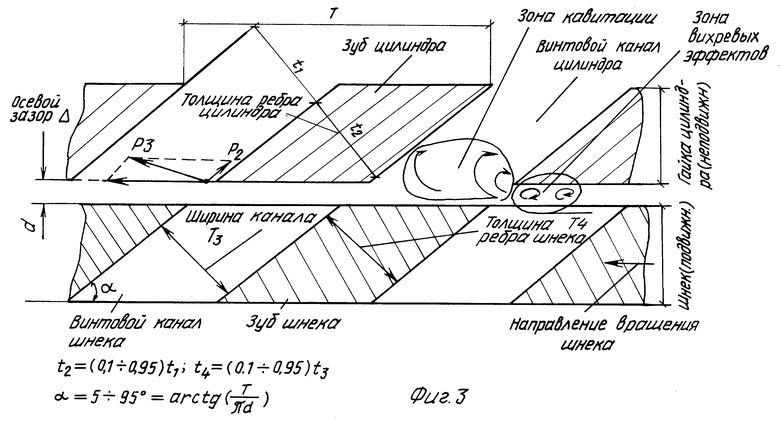

на фиг. 3 - условно показана развертка зубчатых выступов шнека и цилиндра по средней линии;

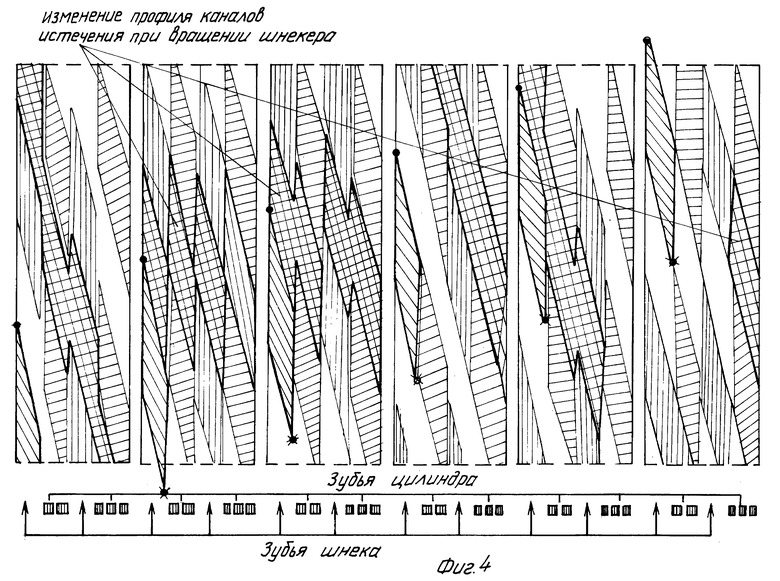

на фиг. 4-20 - условно показаны варианты исполнения зубчатых выступов шнека и цилиндра.

Аппарат по предлагаемому изобретению состоит (фиг. 1) из материального цилиндра 1, шнека 2, теплообменных элементов 3, загрузочной воронки 4 и привода 5. Шнек 2 (фиг. 2a) выполнен многозаходным с кольцевыми проточками в чередующейся последовательности на глубину зуба, образуя таким образом кольцевые зоны зубчатых выступов и гладких впадин. Материальный цилиндр 1 (фиг. 2б) выполнен также многозаходным с кольцевыми проточками на глубину зуба, образуя в чередующейся последовательности кольцевые зоны зубчатых выступов и гладких впадин. При наворачивании цилиндра 1 на шнек 2 (или наоборот) кольцевые зубчатые выступа шнека 2 располагаются в зонах гладких впадин цилиндра 1, а кольцевые зубчатые выступы цилиндра 1 в зонах гладких впадин шнека 2 с радиальными и осевыми зазорами между ними (фиг. 1). Такое размещение шнека 2 в цилиндре 1 создает возможность вращения шнека 2 в неподвижном цилиндре 1. При этом происходит многократное пересечение межзубовых каналов шнека с межзубовыми каналами цилиндра, образуя в зазоре между ними активные зоны перемешивания, диспергирования, гомогенизации. Межзубовые каналы шнека 1 являются зонами транспортировки продукта от одной активной зоны перемешивания к другой. Межзубовые каналы цилиндра 1 являются зонами теплообмена, так как зубцы цилиндра 1 играют роль тепловых радиаторов при теплообмене. На фиг. 3 показан фрагмент активной зоны, образуемой неподвижными зубчатыми выступами цилиндра 1 и подвижными зубцами шнека 2. При вращении шнека 2 в осевой зоне между зубчатыми выступами шнека 2 и цилиндра 1 в кольцевом осевом зазоре формируются вихревые потоки обрабатываемого материала, т.е. зоны вихревых эффектов, которые в свою очередь образуют кавитационные зоны на краях зубцов цилиндра 1. Вектор движения элементарного объема продукта P3 постоянно изменяется под воздействием прохождения зубцов шнека 2, циклически перекрывающих межзубцовые каналы цилиндра. Таким образом, формируется импульсное истечение продукта в каналах цилиндра 1 и шнека 2, характеризующееся резкими перепадами давления. Как видно из фиг. 4, изменение профиля канала, по которому проходит продукт, происходит постоянно от раскрытия до полного закрытия торцами зубов. При высоких оборотах шнека 2 гидродинамический режим истечения продукта переходит в низкочастотные ультразвуковые колебания, которые являются причиной интенсивного диспергирования, перемешивания и тепломассообмена.

Таким образом, интенсификация процесса тепломассообмена происходит: во-первых, за счет ультразвуковых, вихревых, кавитационных и сдвиговых эффектов при истечении материала в кольцевых зазорах, полостях; во-вторых за счет создания дополнительной поверхности теплообмена зубцами цилиндра; в-третьих за счет нормированного постоянного перераспределения продукта в активных зонах.

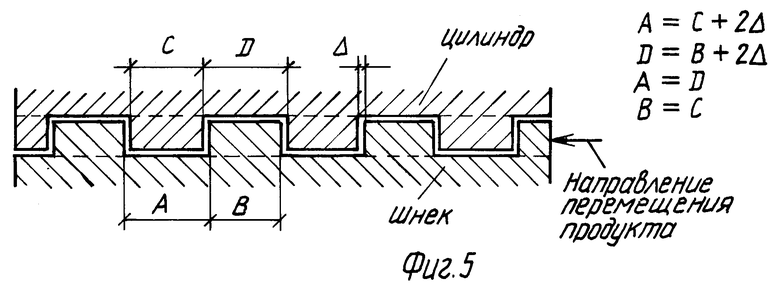

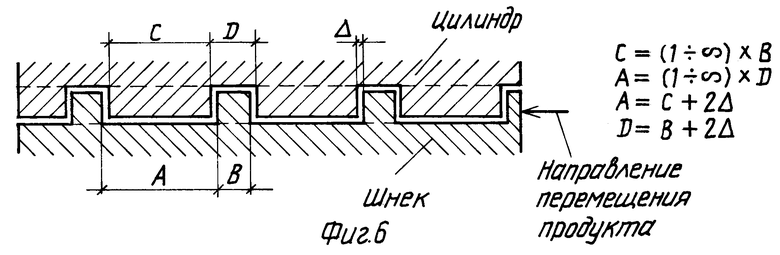

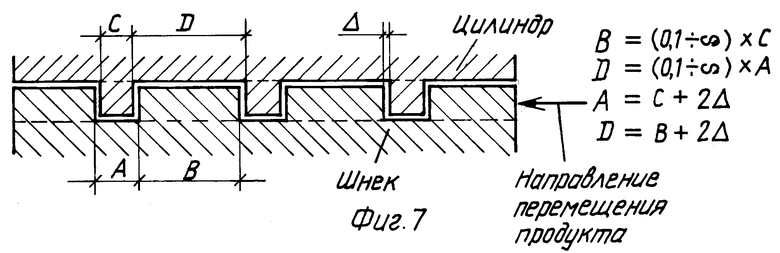

На фиг. 5, 6, 7 условно показаны варианты исполнения аппарата с различными геометрическими соотношениями между зубцовыми выступами и впадинами. Такие исполнения могут быть эффективны при плавлении, пластификации, кристаллизации, перемешивании различных вязких материалов.

Вариант 1

В тепломассообменном экструзионном аппарате толщина ребра (зубца) и ширина межзубцового канала связаны соотношением

t2=(0,1-0,95)t1; t4=(0,1-0,95)t1; t4=(0,1-0,95)t3,

при этом высота витка определяется отношением

hb=(0,1-0,45)dшн,

где t1 - ширина межвиткового канала цилиндра,

t2 - толщина ребра (зубца) цилиндра,

t3 - ширина межвиткового канала шнека,

t4 - толщина ребра (зубца) шнека,

hв - высота ребра шнека,

dшн - диаметр шнека

Вариант 2 (фиг. 5)

В указанном аппарате ширина кольцевых зубцовых выступов цилиндра (в дальнейшем "выступы") и шнека равны между собой и связаны соотношением

A = C+2Δ; D = B+2Δ; A=D; B=C,

где A - ширина впадины шнека,

B - ширина выступа шнека,

C - ширина выступа цилиндра,

D - ширина впадины цилиндра,

Δ - осевой зазор между ними

Вариант 3 (фиг. 6)

В аппарате ширина выступов цилиндра больше ширины выступов шнека и они связаны отношением

C = /1-∞/B; A = /1-∞/D;

A = C+2Δ; D = B+2Δ

Вариант 4 (фиг. 7)

В аппарате ширина выступов шнека больше ширины выступов цилиндра и они связаны отношением

B = /0,1-∞/C; D = /0,1-∞/A;

A = C+2Δ; D = B+2Δ

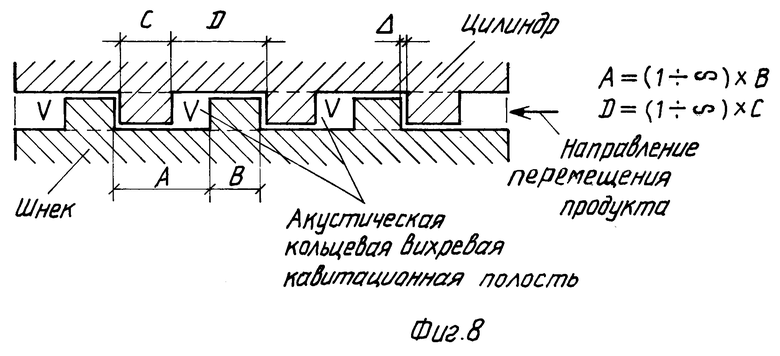

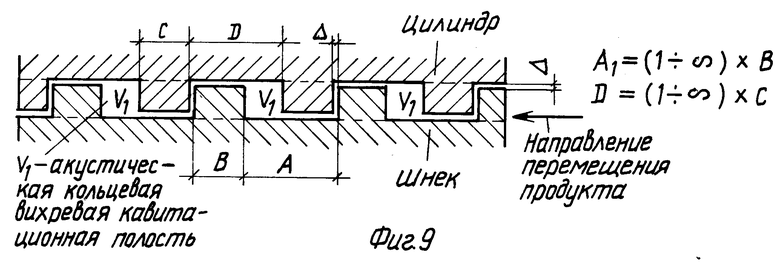

На фиг. 8, 9, 10, 11, 12 условно показаны другие варианты исполнения геометрических соотношений между зубцовыми выступами и впадинами. Такие исполнения эффективны при перемешивании, гомогенизации, эмульгировании жидких продуктов, т.к. их решение предусматривает наличие акустических кольцевых вихревых кавитационных полостей с разными энергиями, взаимодействующими друг с другом.

Вариант 5 (фиг. 8)

В аппарате ширина впадин шнека и цилиндра больше выступов шнека и цилиндра и они связаны отношением

A = /1-∞/B; D = /1-∞/C.

При этом выступы шнека расположены через зазор после выступов цилиндра по ходу продукта.

Вариант 6 (фиг. 9)

В аппарате ширина впадин шнека и цилиндра больше выступов шнека и цилиндра и они связаны отношением

A = /1-∞/B; D = /1-∞/C.

При этом выступы шнека расположены через зазор перед выступами цилиндра по ходу продукта.

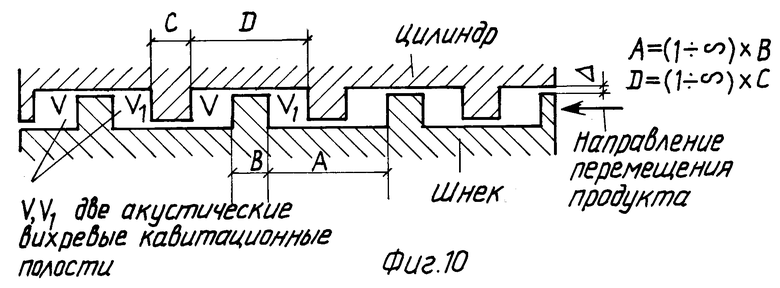

Вариант 7 (фиг. 10)

В аппарате ширина впадин шнека и цилиндра больше выступов шнека и цилиндра и они связаны отношением

A = /1-∞/B; D = /1-∞/C.

При этом выступы шнека расположены в средней части охватывающей его впадины.

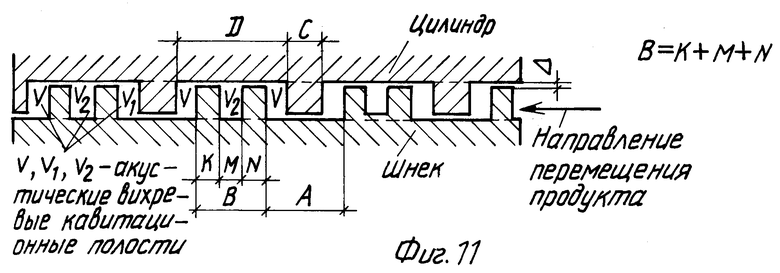

Вариант 8 (фиг. 11)

В аппарате во впадинах цилиндра расположены более одного выступа шнека.

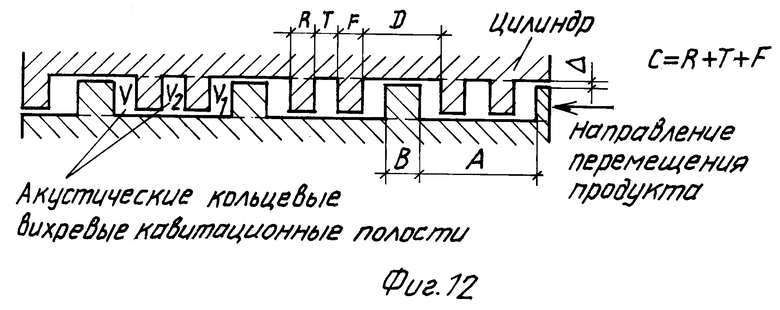

Вариант 9 (фиг. 12)

В аппарате во впадинах шнека расположены более одного выступа цилиндра.

На фиг. 13, 14, 15, 16, 17 показаны дополнительные исполнения геометрических соотношений в аппарате, которые могут быть эффективны при диспергировании различных материалов в жидкой среде.

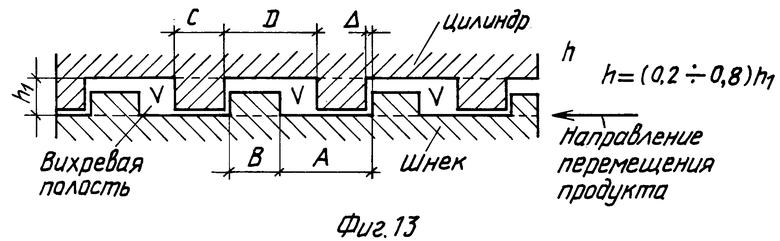

Вариант 10 (фиг. 13)

В аппарате высота выступов шнека меньше глубины впадины цилиндра и они связаны отношением

h=/0,2-0,8/h1,

где h - высота выступов шнека,

h1 - глубина впадины цилиндра

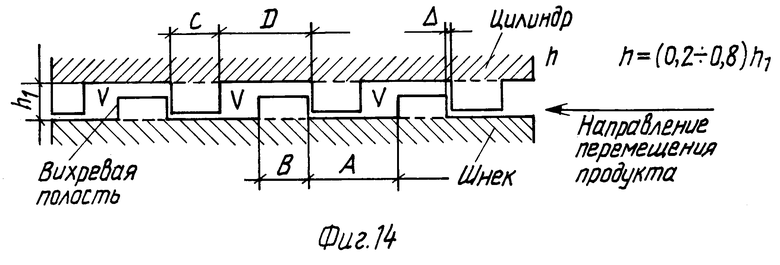

Вариант 11 (фиг. 14)

В аппарате высота выступов шнека меньше глубины впадины цилиндра и они связаны отношением

h = /0,2-0,8/h1

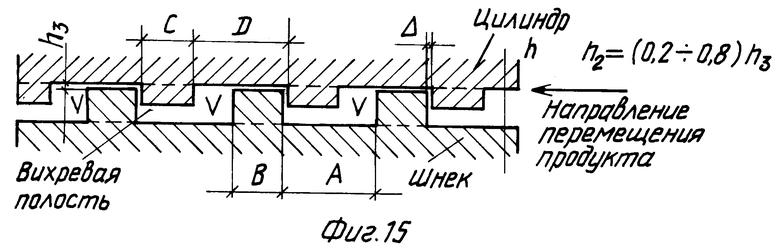

Вариант 12 (фиг. 15)

В аппарате высота выступов цилиндра меньшей глубины впадины шнека и они связаны отношением

h2=/0,2-0,8/h3,

где h2 - высота выступов цилиндра,

h3 - глубина впадины шнека.

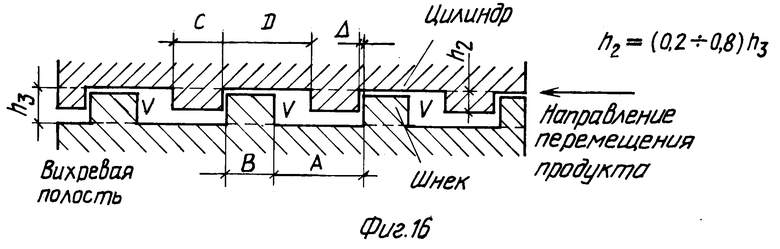

Вариант 13 (фиг. 16)

В аппарате высота выступов цилиндра меньше глубины впадины шнека и они связаны отношением

h2=/0,2-0,8/h3

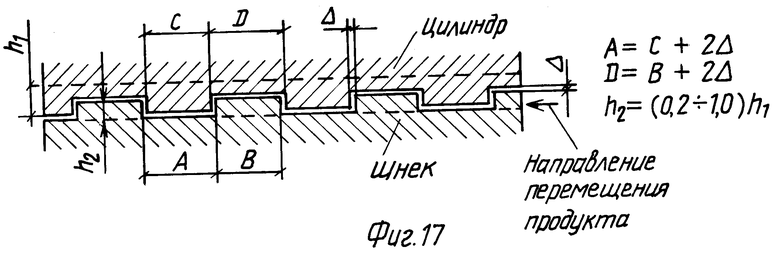

Вариант 14 (фиг. 17)

В аппарате кольцевые выступы шнека и сопрягаемые с ними впадины цилиндра выполнены не на полную высоту с радиальными и осевыми зазорами и связаны отношением

h=/0,2-1,0/h1,

где h - высота выступов шнека,

h1 - глубина межзубового канала цилиндра.

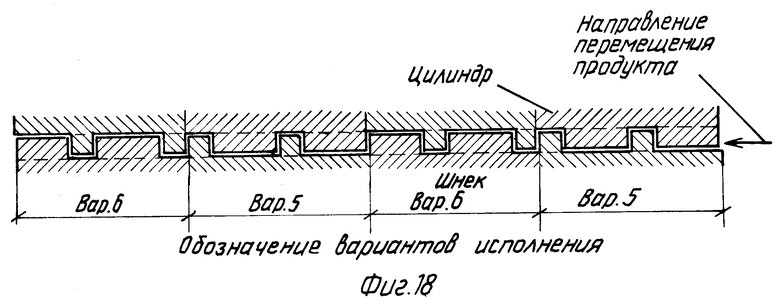

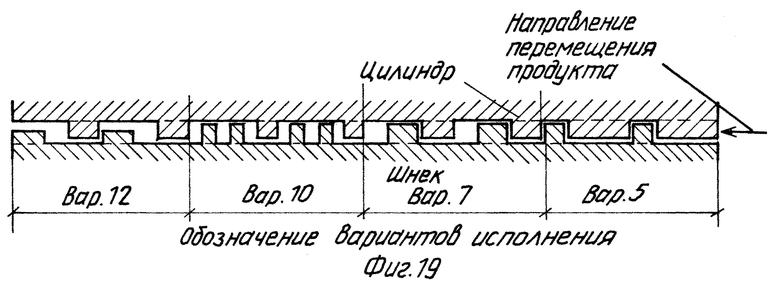

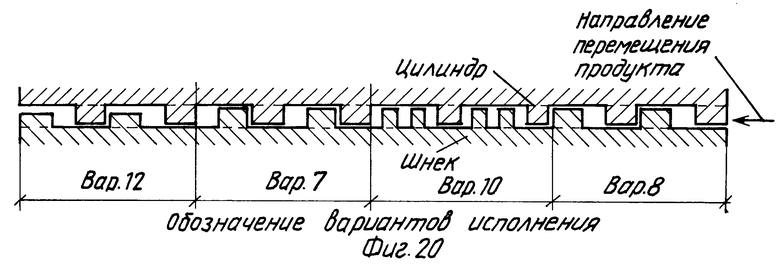

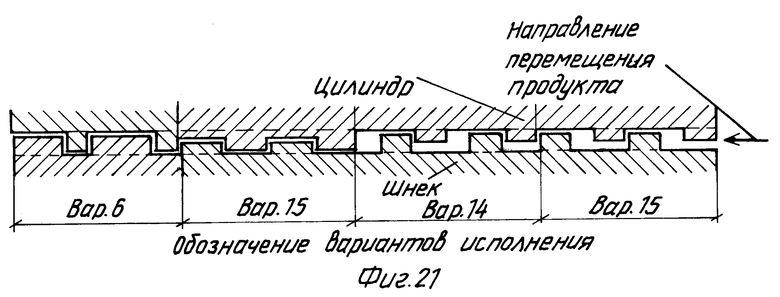

На фиг. 18, 19, 20, 21 показаны варианты сочетаний в одном шнеке различных исполнений, указанных на фиг. 5-17, которые могут быть эффективны для конкретных реологических свойств перерабатываемого продукта.

Вариант 15 (фиг. 18-21)

В аппарате шнек и цилиндр выполнены в сочетании комбинаций исполнений вариантов 2-15 (фиг. 5-17).

Выбор приведенных выше значений диапазонов обусловлен тем, что при движении из диапазона в сторону уменьшения из-за малой величины зуба турбулизация уменьшается и имеет место простое кольцевое движение продукта. При выходе из диапазона в большую сторону турбулизация резко уменьшается и происходит простое движение переноса продукта (как в шестеренчатом насосе) с неэффективным тепломассообменном. Т.е. выбранный диапазон является оптимальным.

Аппарат по предлагаемому изобретению работает следующим образом. Продукт поступает через воронку в материальный цилиндр 1 и подающей частью шнека в зоне нормированной загрузки через неподвижные межзубцовые каналы цилиндра 1 распределяется и подается в активную зону между вращающимися зубцами шнека 2 и неподвижными зубцами цилиндра 1. При этом при прохождении материала через межзубцовые винтовые каналы цилиндра 1 он охлаждается (или нагревается) с помощью зубцовых выступов, которые играют роль тепловых радиаторов. Далее материал транспортируется зубцовыми винтовыми выступами шнека во вторую активную зону. Процесс перераспределения может быть повторен необходимое количество раз. После прохождения материала через активные зоны он подается для дальнейшей обработки.

Обращаясь к примерам конкретного выполнения, следует сказать, что основными деталями аппарата являются многозаходный шнек и материальный цилиндр. Они могут быть изготовлены, например, из стали 45 XH на токарных станках в условиях машиностроительного производства по обычным технологиям. Заявляемый аппарат может быть применим в химической, пищевой, фармацевтической и других отраслях промышленности.

Таким образом, как видно из вышеизложенного, конструктивные особенности предлагаемого изобретения обуславливают достижение технического эффекта, который невозможно получить в прототипе. Именно предлагаемая совокупность существенных признаков тепломассообменного аппарата обеспечила возможность реализации улучшенных характеристик технологического процесса, выраженную в следующем:

- улучшение пластификации и экструзии пластмасс или их полимеркомпозитных смесей без предварительных операций по перемешиванию и гранулированию;

- структурирование вязких материалов, например мыла, теста и других;

- составление растворов эмульсий и гомогенизацию/майонезы, пасты, топливные смеси/;

- улучшение термообработки жидких и пастообразных продуктов пищевого и технического назначения за счет выполнения поверхности обогрева в виде ребер, разделения продукта по многим каналам и увеличения поверхности и времени тепломассообмена;

- улучшение агрегатирования и диспергирования физико-химических коллоидных смесей:

- обеспечение проведения химических реакций и молекулярной сшивки;

- диспергирование твердых материалов в жидких средах по типу коллоидных мельниц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ КРАТНОСТИ И/ИЛИ ПРОИЗВОДИТЕЛЬНОСТИ СМЕСЕОБРАЗОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296613C2 |

| Устройство для выгрузки высоковязких продуктов | 1983 |

|

SU1165451A1 |

| СПОСОБ ТЕПЛОМАССОЭНЕРГООБМЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2268772C1 |

| Устройство для выгрузки высоковязких сред из аппаратов | 1980 |

|

SU929197A1 |

| СПОСОБ НОРМИРОВАННОГО СМЕСЕОБРАЗОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2271857C1 |

| РОТОРНЫЙ ПОДШИПНИК КАЧЕНИЯ | 2008 |

|

RU2387892C2 |

| СПОСОБ ТЕПЛОМАССОЭНЕРГООБМЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2344356C1 |

| Линейный шаговый электродвигатель | 1973 |

|

SU476641A1 |

| Устройство для непрерывной обработки полимерных материалов | 1979 |

|

SU861090A1 |

| ГИДРОДИНАМИЧЕСКИЙ СМЕСИТЕЛЬ | 2014 |

|

RU2553861C1 |

Изобретение относится к технике интенсификации физико-химических процессов и может быть использовано для экструзии, пластификации, кристаллизации, диспергирования, перемешивания, гомогенизации, эмульгирования, термообработки жидких, пастообразных и полимерных материалов. Тепломассообменный экструзионный аппарат содержит материальный цилиндр и шнек, выполненные с кольцевыми проточками, чередующимися с зубчатыми выступами. Зубчатые выступы шнека расположены в кольцевых проточках цилиндра, а зубчатые выступы цилиндра - в кольцевых проточках шнека с радиальными и осевыми зазорами между ними. Радиальные и осевые зазоры выполнены в виде кольцевых полостей. Полости образованы между зубчатыми выступами шнека и цилиндра с одной или с двух сторон в осевом или осевом и радиальном направлениях. Радиальные и осевые зазоры скомбинированы вдоль оси вращения шнека одинаковыми или различными по конфигурации. Материальный цилиндр и шнек выполнены многозаходными. Зубья цилиндра использованы в качестве тепловых радиаторов. Изобретение обеспечивает интенсификацию процессов теплообмена. 21 ил.

Тепломассообменный экструзионный аппарат, содержащий материальный цилиндр и шнек, выполненные с кольцевыми проточками, чередующимися с зубчатыми выступами, причем зубчатые выступы шнека расположены в кольцевых проточках цилиндра, а зубчатые выступы цилиндра - в кольцевых проточках шнека с радиальными и осевыми зазорами между ними, отличающийся тем, что радиальные и осевые зазоры выполнены в виде кольцевых полостей, образованных между зубчатыми выступами шнека и цилиндра с одной или с двух сторон в осевом или осевом и радиальном направлениях, скомбинированы вдоль оси вращения шнека одинаковыми или различными по конфигурации, причем материальный цилиндр и шнек выполнены многозаходными, а зубья цилиндра использованы в качестве тепловых радиаторов.

| Червячный смеситель для полимерных материалов | 1984 |

|

SU1171314A1 |

| RU 2002626 С1, 15.11.1993 | |||

| RU 2055732 С1, 10.03.1996 | |||

| Червячный смеситель для высоковязких материалов | 1985 |

|

SU1260216A1 |

| US 4408887 А, 20.09.1973 | |||

| US 3613160 А1, 24.11.1969 | |||

| Шарошечное долото для бурения скважин | 1949 |

|

SU82494A1 |

Авторы

Даты

2000-12-20—Публикация

1998-10-20—Подача