Настоящее изобретение относится к способу и устройству для очистки жидкости. Точнее, настоящее изобретение относится к способу и устройству для очистки воды для снижения концентрации загрязнений в жидкости.

Предшествующий уровень техники

Очистка жидкостей вообще и воды в частности, для удаления загрязнений из них постоянно совершенствуется. Развитие мотивируется, по меньшей мере частично, признанием того, что увеличение мирового населения делает необходимым увеличенный доступ к воде, которая является водой с уменьшенным количеством примесей или практически без примесей.

Вообще, водные примеси могут быть сгруппированы в такие семь классов:

1. Сточные воды и другие кислородпоглощающие отходы.

2. Зараженные агенты.

3. Растительные питательные вещества.

4. Экзотические органические химические продукты.

5. Неорганические минералы и химические соединения.

6. Отложения.

7. Радиоактивные вещества.

Сточные воды и другие кислородпоглощающие отходы являются обычно углеродсодержащими органическими веществами, которые могут быть окислены биологически (или иногда химически) до диоксида углерода и воды. Эти отходы являются проблематичными, поскольку: (i) уменьшение их приводит к кислородному истощению, которое вредит (и может даже убить) рыбу и другую водную жизнь, (ii) они издают раздражающий запах, (iii) они портят домашнюю (водопроводную) воду и воду для домашнего скота, ухудшая ее вкус, запах и цвет, и (iv) они могут привести к образованию накипи и твердых веществ, которые делают воду непригодной для восстановительного (повторного) использования.

Зараженные агенты обычно обнаруживаются в сточной воде из общественных зданий, санаториев (курортов), фабрик, занимающихся дублением кож и забоем скота, и судов. Этот тип примеси способствует возникновению болезней в человеке и животных, включая домашний скот.

Растительные питательные вещества (например, азот и фосфор) способны стимулировать рост водных растений, которые препятствуют использованию воды, и которые позднее разлагаются с выделением раздражающих запахов и увеличивают количество кислородпоглощающих отходов в воде (см. выше).

Экзотические органические химические продукты включают в себя поверхностно-активные вещества, применяемые в моющих средствах, пестициды, различные промышленные продукты и продукты распада других органических соединений. Некоторые из этих соединений известны как ядовитые для рыбы при очень низких концентрациях. Многие из этих соединений нелегко разлагаются биологически.

Неорганические минералы и химические соединения в основном находятся в воде из общественных и промышленных сточных вод и из городских отходов. Эти примеси могут убить или повредить рыбе и другим водным обитателям и могут также приводить в негодность воду для питья или промышленного использования. Ярким примером является наличие ртути в воде. Другим примером является солевая примесь из NaCl и CaCl2, применяемая для размораживания дорог зимой при северном холодном климате.

Отложения являются почвенными и минеральными частицами, вымываемыми из поверхности земли штормами и наводнениями, из земельных угодий, не защищенных лесом земель, выбитых скотом пастбищ, открытых рудников, дорог и вскрытых бульдозером городских участков. Отложения заполняют каналы и резервуары, образованные потоками, разъедают силовые турбины и насосное оборудование, уменьшают количество имеющегося солнечного света для водных растений, забивают водяные фильтры и покрывают слоем нерестилища рыбы, икру и источники пищи, посредством этого сокращая популяции рыбы и моллюсков.

Радиоактивные вещества в водной среде обычно являются результатом отходов добычи и очистки урана и тория, атомных электростанций и от промышленного, медицинского, научного использования радиоактивных материалов.

В то время как существует много способов и устройств для очистки воды, особенно преимущественные способ и устройство для очистки воды, содержащей примеси, раскрываются в патенте Соединенных Штатов 5108563. Этот патент описывает электролитическую очистку воды, используя электрод, имеющий особую конструкцию электродов.

Несмотря на то, что способ и устройство, раскрытые в 5108563 патенте, имеют определенную достижимую степень успеха, будет желательным, если проект может быть оптимизирован для увеличения пропускной способности воды без существенного компромиссного снижения примесей, содержащихся в воде.

Раскрытие изобретения

Задачей настоящего изобретения является создание нового способа для очистки жидкости.

Другой задачей настоящего изобретения является создание нового устройства для очистки жидкости.

В соответствии с одним из аспектов настоящее изобретение представляет способ для очистки жидкости, предназначенной для очистки. Cпособ включает этапы:

(i) нагнетание жидкости, предназначенной для очистки, в камеру очистки жидкости, имеющую отверстия для впуска жидкости и выпуска жидкости,

(ii) прохождение жидкости, предназначенной для очистки, через отверстие для впуска жидкости в очистительную камеру,

(iii) нагнетание жидкости, предназначенной для очистки, через, по меньшей мере, одну проницаемую для жидкости электролитическую ячейку, расположенную в основном поперек потока жидкости, причем электролитическая ячейка содержит канал, определяемый внешним перфорированным первым электродом и внутренним коаксиально расположенным вторым электродом,

(iv) проведение электролиза жидкости, предназначенной для очистки, по мере прохождения ее через канал,

(v) прохождение жидкости через отверстие для выпуска жидкости, и

(vi) выход жидкости через отверстие для выпуска жидкости.

В другом из аспектов настоящее изобретение относится к устройству для очистки жидкости, содержащему корпус, включающий в себя отверстие для впуска жидкости, отверстие для выпуска жидкости и, по меньшей мере, одну проницаемую электролитическую ячейку, расположенную между ними таким образом, что поток жидкости из отверстия для впуска жидкости к отверстию для выпуска был в основном поперечным, по меньшей мере, к электролитической ячейке, причем по меньшей мере одна электролитическая ячейка содержит канал, определяемый внешним перфорированным первым электродом и внутренним коаксиально расположенным вторым электродом.

Краткое описание чертежей

В дальнейшем воплощения изобретения поясняются со ссылками на сопроводительные чертежи, на которых:

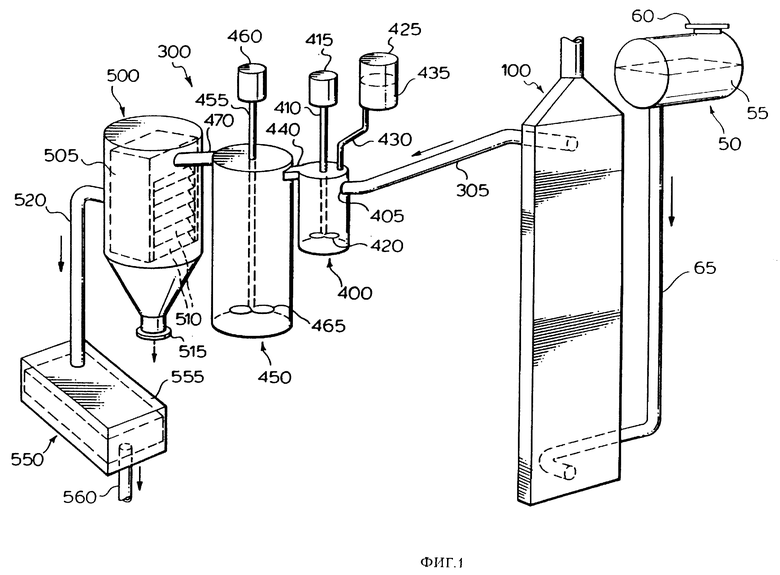

фиг. 1 изображает вид в перспективе системы для очистки жидкости, включающей, кроме того, устройство согласно настоящему изобретению,

фиг. 2 изображает вид в перспективе устройства согласно настоящему изобретению,

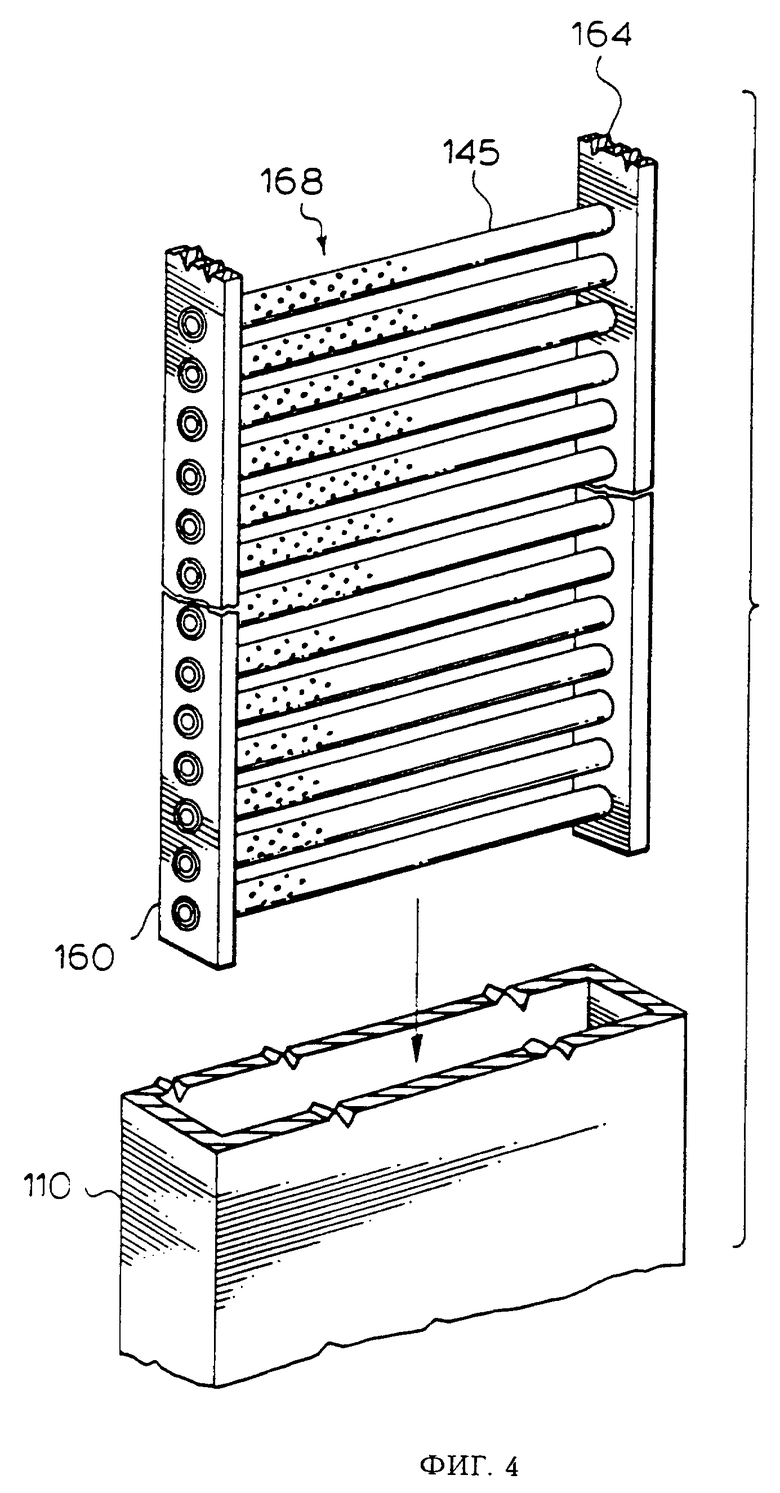

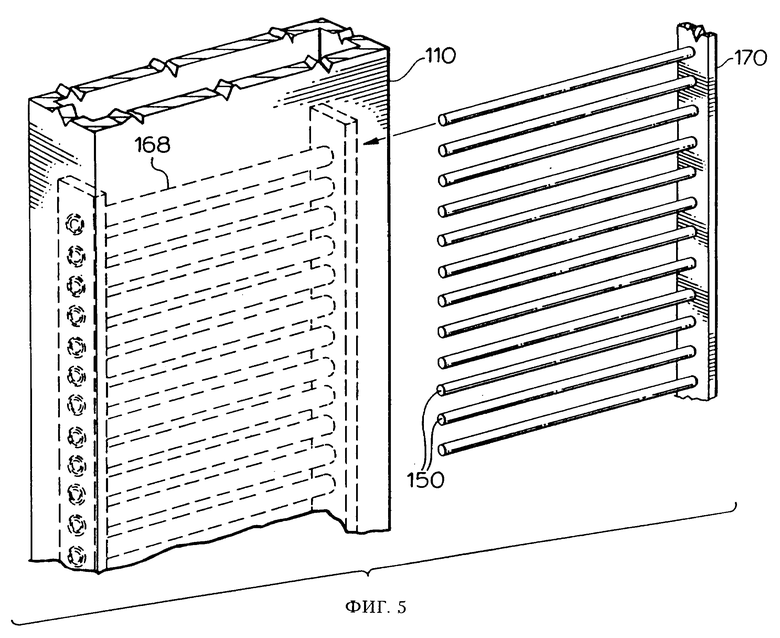

фиг. 3 - 5 изображают частичный вид в перспективе сборки частей устройства, изображенного на фиг. 2,

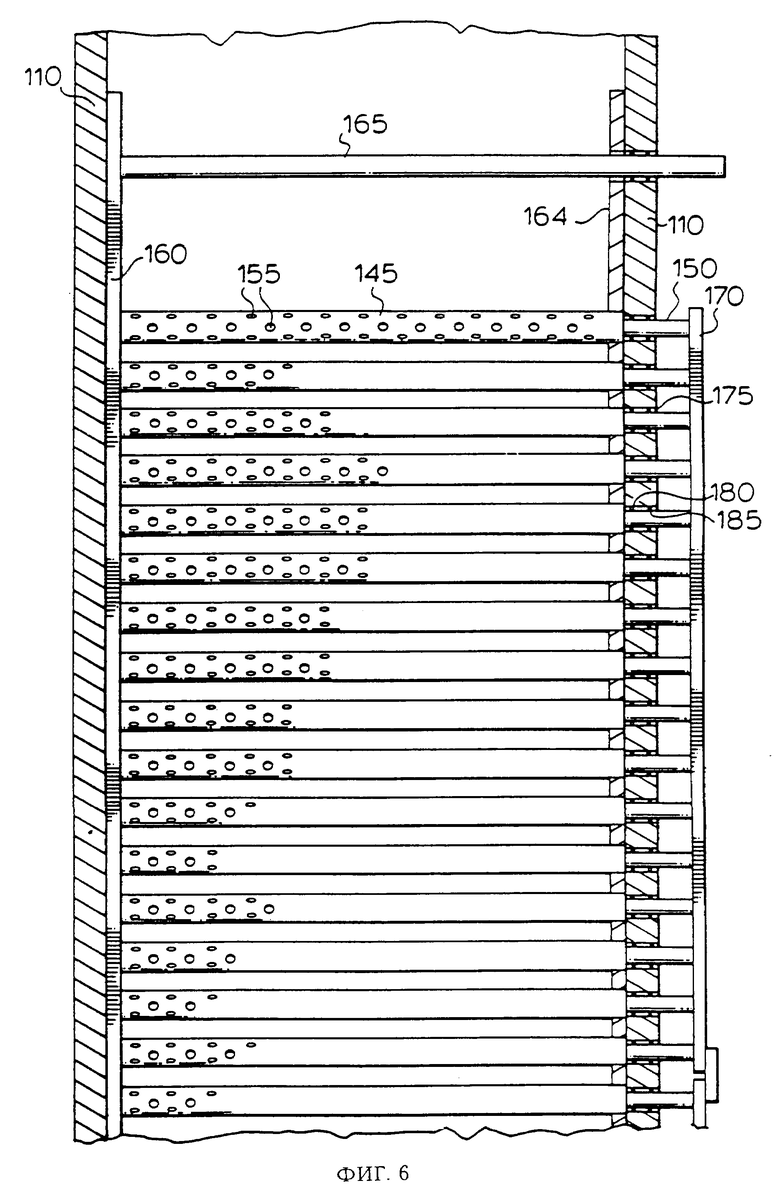

фиг. 6 изображает вид спереди внутренней части устройства, изображенного на фиг.2,

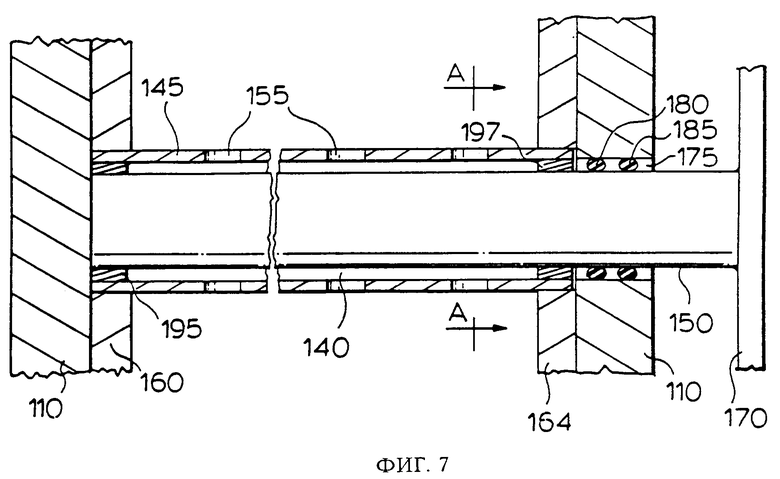

фиг. 7 изображает увеличенный вид электролитической ячейки, содержащейся в устройстве, изображенном на фиг.6, и

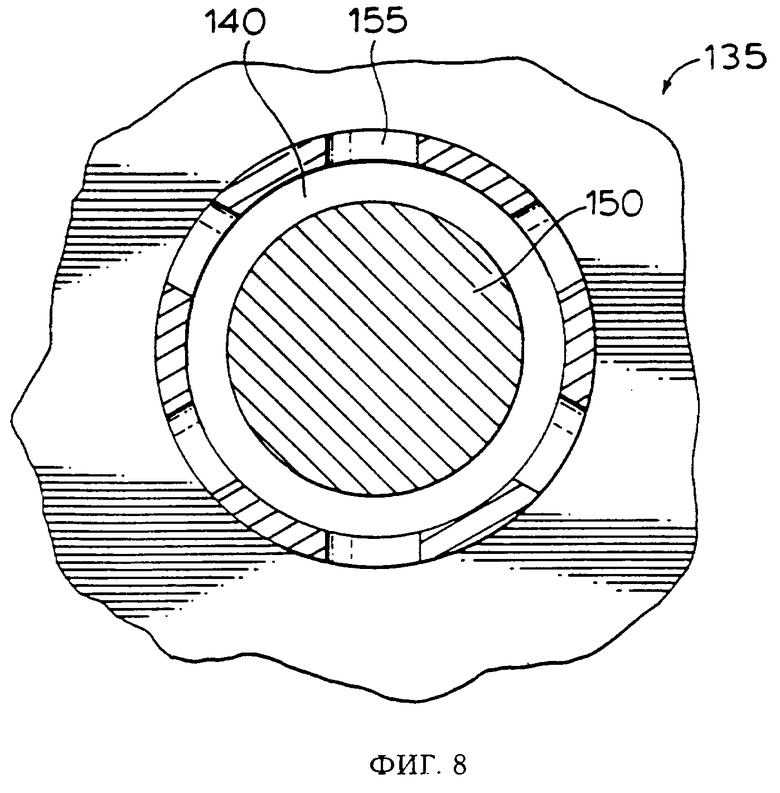

фиг. 8 изображает разрез вдоль линии А-А изображения на фиг.7.

Наилучший способ воплощения изобретения

В основном, настоящее изобретение относится к способу и устройству для электролитической очистки жидкости, предназначенной для очистки. Использованный в данном описании термин "жидкость, предназначенная для очистки", предназначен для обозначения любой жидкости, содержащей вещества или примеси, концентрация которых должна быть существенно уменьшена или даже устранена. Обычно такой жидкостью должна быть вода, содержащая одну или более примесей, хотя изобретение одинаково применимо к другим жидкостям.

Использованный в данном описании термин "электролиз" подразумевает прохождение электричества через жидкость для того, чтобы обеспечить энергию, достаточную для вызывания необычной неспонтанной реакции окисления-восстановления (здесь и далее называемой "ок/восст"). Более того, используемый в данном описании термин "электролит" охватывает вещества, которые диссоциируют в раствор для получения ионов, посредством которых раствор может проводить электричество.

Настоящий способ и устройство могут быть использованы преимущественно для очистки воды. Термин "очистка воды" предназначен для охвата таких видов очистки, как осаждение металлов, уменьшение микробиологической "нагрузки", очистка промышленных сточных вод (неограничивающие примеры включают в себя шахтные сточные воды, сточные воды от плавления, сточные воды от электроосаждения, сточные воды от бумажного и целлюлозного производства), очистка общественных сточных вод и т.п.

Более того, способ согласно настоящему изобретению может быть использован для разложения без предварительной экстракции хлорорганических хлоридорганических соединений, например полихлорированные дифенилы (PSB), диоксины и фураны, броморганические и бромидорганические соединения, например полибромированные дифенилы (PBB), которые, как известно, вредят окружающей среде. Насколько известно заявителю, единственным способом, с помощью которого могут быть эффективно разложены в коммерчески выгодных масштабах, например PSB, является экстракция из сточных вод (при необходимости) с последующей термической очисткой при крайне высоких температурах (например, 1500oC и выше). Однако печь, которая требуется для такого способа, является очень дорогой по конструкции и в работе. Дополнительно, разложение PSB таким способом часто ведет к другой проблеме загрязнения, а именно - загрязнение воздуха продуктами разложения. Кроме того, работой такой печи необходимо управлять очень осторожно, чтобы гарантировать, что не имеет место снижение температуры и не выделяются токсичные побочные продукты (например, неполного разложения) PSB.

В соответствии с одной задачей изобретения жидкость, предназначенная для очистки, вводится в камеру очистки жидкости, содержащую электролитическую ячейку, проницаемую для жидкости. Электролитическая ячейка содержит внешний перфорированный первый электрод, который, по меньшей мере, частично окружает и удален от внутреннего, коаксиально расположенного второго электрода. Таким образом, один электрод функционирует в качестве анода, в то время как другой электрод функционирует в качестве катода. Особенно не важно, функционирует ли первый электрод в качестве анода или катода. Но предпочтительно, чтобы катодом был первый электрод, а анодом - второй электрод.

В другом предпочтительном воплощении первый и второй электроды каждый являются вытянутыми. Форма поперечного сечения первого и второго электродов особенно не ограничивается, но также не требуется, чтобы второй электрод был сплошным. Конечно, в рамках настоящего изобретения можно использовать электролитические ячейки, имеющие различные формы поперечного сечения от ячейки к ячейке или даже внутри данной ячейки. Обычно, и это является предпочтительным, чтобы каждая электролитическая ячейка были одинаковой конструкции и размера. Таким образом, возможно, чтобы форма поперечного сечения первого электрода и/или второго электрода была круглой, треугольной, квадратной, прямоугольной, гексагональной и т.п.

Предпочтительно, чтобы поперечное сечение первого и второго электродов было в основном круглое. В этом воплощении предпочтительно, чтобы отношение диаметра первого электрода к диаметру второго электрода было в диапазоне от приблизительно 1.10 до приблизительно 3.50, более предпочтительно от приблизительно 1.10 до приблизительно 1.75, наиболее предпочтительно приблизительно от 1.10 до 1.30.

Это предпочтительное воплощение, относящееся к отношению диаметра первого электрода к диаметру второго электрода, также применимо к электродам, имеющим одинаковое некруглое поперечное сечение. В данном случае диаметры, используемые для вычисления отношения, должны быть конгруэнтны, т.е. диаметр первого электрода и диаметр второго электрода должны перекрываться.

На фиг. 1 изображена система 300 для очистки предназначенной для очистки жидкости. Система содержит резервуар 50, который служит для хранения предназначенной для очистки жидкости 55. Резервуар 50 для хранения жидкости содержит впускное отверстие 60, через которое жидкость 55, предназначенная для очистки, может быть подана в резервуар 50 для хранения жидкости. Резервуар 50 для жидкости дополнительно содержит выпускное отверстие (не показано), которое плотно подсоединено к соответствующей соединительной трубе 65, которая служит для соединения резервуара 50 для хранения жидкости с камерой 100 очистки жидкости, которая будет более подробно описана ниже.

Камера 100 для очистки жидкости соединена с резервуаром 400 предварительной коагуляции посредством соединительной трубы 305, которая расположена между выпускным отверстием (на фиг.1 не показано) камеры 100 очистки жидкости (описывается ниже) и впускным отверстием 405 резервуара 400 предварительной коагуляции.

Резервуар 400 предварительной коагуляции включает в себя механическую мешалку 410, которая содержит двигатель 415 и рабочее колесо 420. Резервуар 400 предварительной коагуляции подсоединен к удаленному резервуару 425 хранения коагулянта с помощью соответствующей соединительной трубы 430. Резервуар 425 хранения коагулянта содержит подходящий коагулянт 435 и может содержать клапан (не показан) для регулирования количества коагулянта 435, вводимого в резервуар 400 предварительной коагуляции.

Резервуар 400 предварительной коагуляции соединен с основным резервуаром 450 коагуляции через соединяющий проход 440, расположенный между резервуаром 400 предварительной коагуляции и основным резервуаром 450 коагуляции. Основной резервуар 450 коагуляции содержит механическую мешалку 455, которая состоит из двигателя 460 и рабочего колеса 465.

Основной резервуар 450 коагуляции соединен с резервуаром 500 осаждения соединительной трубой 470. Резервуар 500 осаждения содержит модуль (блок) 505, в котором расположено множество ребер 510. Резервуар 500 осаждения дополнительно содержит выпускное отверстие флоккулированного осадка для периодического и/или непрерывного удаления осажденного флоккулированного осадка.

Резервуар 500 осаждения подсоединен к устройству 550 фильтрации соединительной трубой 520. Устройство 550 фильтрации включает в себя модуль 555 фильтрации, который может содержать одно или более веществ - песок, активированный уголь, древесный уголь, антрацит и т.п. для удаления любых мелко взвешенных частиц, не удаленных ранее. Устройство 550 фильтрации дополнительно содержит выпускное отверстие 560, через которое очищенная жидкость выходит из системы 300.

Для специалистов очевидно, что соединительные трубопроводы 65, 305, 430, 470 и 520, соединительный проход 440 и выпускное отверстие 560 плотно соединены с различными резервуарами и устройствами системы 300. Способ наилучшего соединения особенно не ограничивается и находится в компетенции специалистов.

Во время работы предназначенная для очистки жидкость 55 подается с помощью любого подходящего способа (не показано, например насосом, под действием силы тяжести и т.д.) к впускному отверстию камеры 100 очистки жидкости, в которой она очищается, которая будет более подробно описана ниже. Жидкость выходит из камеры 100 очистки жидкости через соединительную трубу 305 и поступает в резервуар 400 предварительной коагуляции, в котором она смешивается с коагулянтом 435. Выбор коагулянта специально не ограничивается. Неограничивающим примером подходящего коагулянта является коммерчески доступный от Allied Colloid под маркой Percol LT20 (Food Grade). Смесь жидкость/коагулянт выходит из резервуара 400 предварительной коагуляции через соединительный проход 440 и поступает в основной резервуар 450 коагуляции для смешивания жидкости и коагулянта 435 в течение длительного периода времени, после которого смесь выходит из основного резервуара 450 коагуляции через соединительную трубу 470 и поступает в резервуар 500 осаждения. В резервуаре 500 осаждения коагулированный флоккулированный осадок в жидкости оседает на дно резервуара 500 осаждения, откуда он удаляется через выпускное отверстие 515 флоккулированного осадка.

В результате смешивания жидкости и коагулянта значительная часть любого осаждаемого вещества, содержащаяся в смеси, будет физически агломерировать для получения коагулированного флоккулированного осадка. Этот флоккулированный осадок является склонным к осаждению и в результате в основном все осаждаемое вещество (например, приблизительно до 98% по весу), вышедшее из основного резервуара 450 коагуляции, может быть отделено от жидкости в резервуаре 500 осаждения. Выбор и конструкция резервуара 500 осаждения остается в компетенции специалистов. Подходящие резервуары осаждения коммерчески доступны от Eimco Limited и многих других поставщиков.

Жидкость выходит из резервуара 500 осаждения через соединительную трубу 520 и поступает в устройство 550 фильтрации, в котором все мелко взвешенные частицы или другие вещества (если присутствуют) удаляются из жидкости, которая затем выходит через выпускное отверстие 560. Модуль 55 фильтрации может быть сменным модулем, который может заменяться при полной загрузке (заполнении) взвешенным веществом и т. п. С другой стороны, модуль 555 фильтрации может быть постоянным и адаптирован соответствующим образом (не показано) так, чтобы при его почти полной загрузке он мог быть промыт обратной струей, посредством этого удаляя отфильтрованное вещество. Жидкость, вытекающая из устройства 550 фильтрации, является в основном или полностью свободной от флоккулированного осадка или загрязнений, которые могут присутствовать в жидкости 55, предназначенной для очистки.

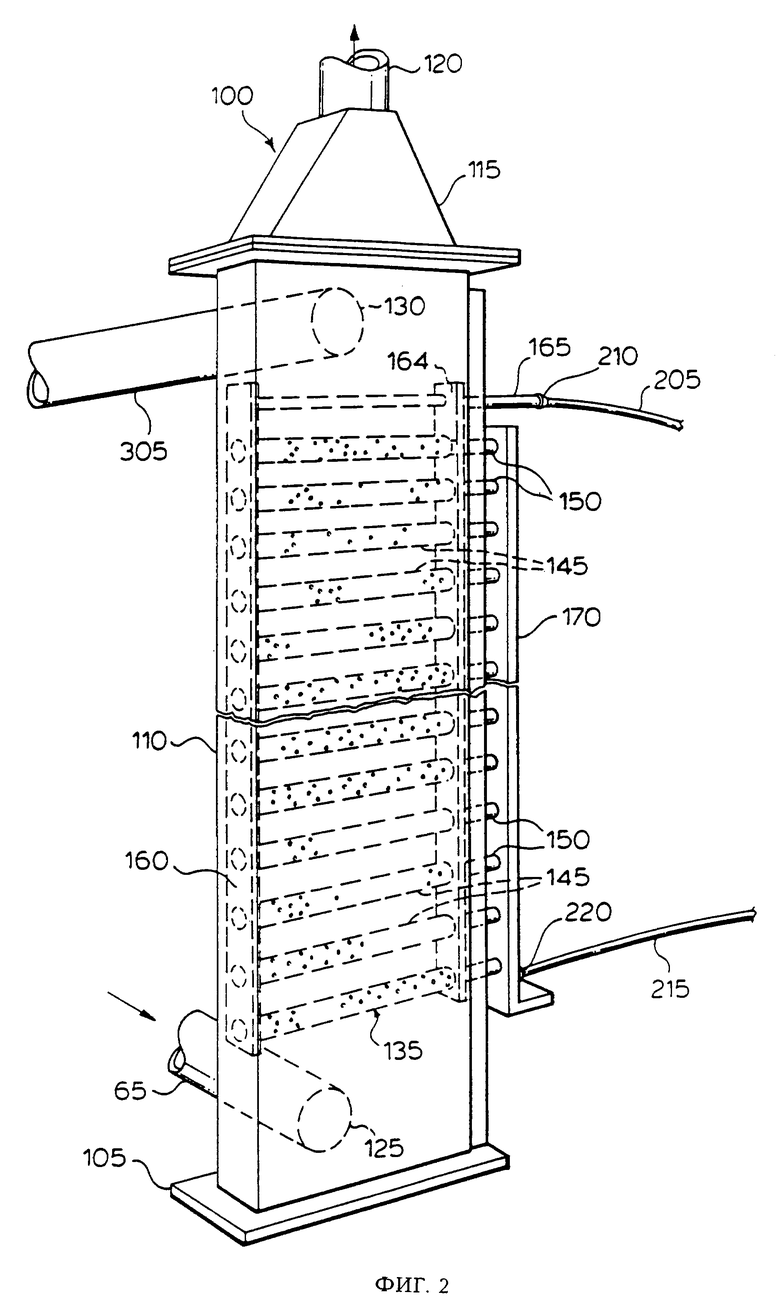

Ниже будут описаны конструкция и работа жидкостной камеры 100 со ссылками на фиг. 2 - 8.

Жидкостная камера 100 содержит основание 105, корпус 110, колпак 115 и выходное отверстие 120. Корпус 110 содержит впускное отверстие 125 для жидкости и выпускное отверстие 130 для жидкости. Внутри корпуса 110 расположено множество электролитических ячеек 135.

Каждая электролитическая ячейка 135 является проницаемой и содержит канал 140, определяемый внешним первым электродом 135 и внутренним, коаксиально расположенным вторым электродом 150. Первый электрод 145 содержит множество перфорационных отверстий 155, которые делают электролитическую ячейку 135 проницаемой для жидкости, протекающей через корпус 110 в направлении, в основном поперечном расположению электролитической ячейки 135.

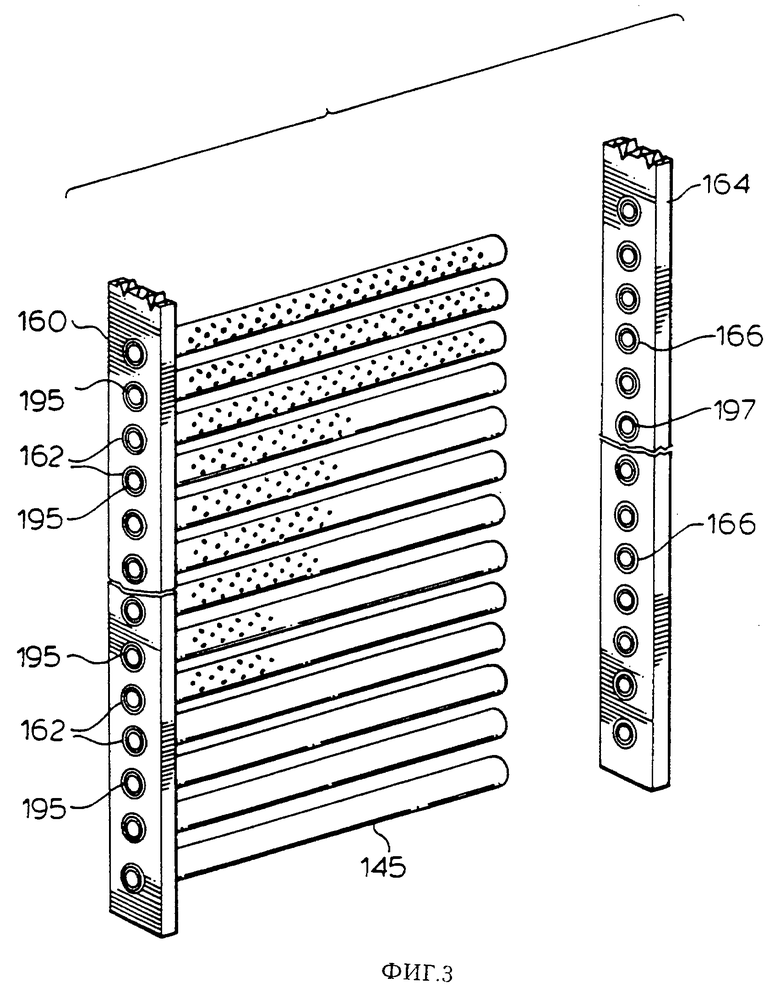

Первые электроды 145 монтируются на едином электрически проводящем первом крепежном брусе 160, к которому подсоединен электропроводящий первый штифт 165. Первые электроды 145 и первый штифт 165 могут быть присоединены к первому крепежному брусу 160 подходящими средствами. Предпочтительно первый электрод 145 вставлен под давлением или запрессован в первый крепежный брус 160. Это может быть выполнено с помощью применения первой втулки 195 или другой подходящей прокладки, расположенных в каждом из множества первых отверстий 162 в первом крепежном брусе 160. Каждый из первых электродов 145 вставлен под давлением или запрессован в первые отверстия 162, предпочтительно так, чтобы его внешний край был в основном установлен заподлицо с внешней поверхностью первого крепежного бруса 160. Второй крепежный брус 164 с множеством вторых отверстий 166 вставлен под давлением или запрессован на противоположный конец первых электродов 145, как указано на фиг. 3 и 4. Это может быть выполнено с помощью применения второй втулки 197 или другой подходящей прокладки, расположенных в каждом из множества вторых отверстий 164 во втором крепежном брусе 160. В результате получается "лестничная" конструкция 168, приведенная на фиг. 4 и состоящая из первого крепежного бруса 160, второго крепежного бруса 164 и первых электродов 145 (для ясности первый штифт 165 не показан на фиг. 3 - 5).

Конечно, специалистам очевидно, что вместо вставки под давлением первых электродов в два крепежных бруса, если все материалы изготовлены из нержавеющей стали, первые электроды 145 и первый штифт 165 могут быть приварены или зафиксированы другим способом к первому крепежному брусу 160. Вторые электроды 150 крепятся к электропроводящему третьему крепежному брусу 170 с помощью любого подходящего средства. Если вторые электроды 150 сконструированы так, чтобы использоваться в качестве расходуемых электродов, то предпочтительно, чтобы они закреплялись к третьему крепежному брусу 170 так, чтобы их можно было легко заменить.

Электролитические ячейки 135 устанавливаются следующим образом.

Колпак 115 снимается с корпуса 110, и "лестничная" конструкция 168 (содержащая первый крепежный брус 160, первый штифт 165, второй крепежный брус 164 и первые электроды 145) располагается и закрепляется любым подходящим средством (не показано) внутри корпуса 110. Затем вторые электроды 150, которые прикреплены к третьему крепежному брусу 170 и расположены дополнительно к первым электродам 145, вставляются через множество третьих отверстий 175 в корпус 110. Как видно из фиг. 5 - 7, третьи отверстия 175 имеются для каждого второго электрода 150. К тому же каждый второй электрод 150 расположен коаксиально по отношению к первому электроду 145.

Для того чтобы запечатать отверстия 175, пара О-образных колец 180, 185 расположена в каждом третьем отверстии 175 между вторым электродом 150 и корпусом 110. В случае, когда корпус 110 изготовлен из электрически проводящего материала, О-образные кольца 180, 185 должны быть сделаны из электрически непроводящего материала, например резины, тефлона и т.п. Дополнительно специалисту ясно, что первая втулка 195 и вторая втулка 197 также должны быть сделаны из электрически непроводящего материала.

Первая втулка 195 и вторая втулка 197 (фиг. 6 и 7) служат для поддержания однородного кольцевого размера для канала 140. Конечно, очевидно, что могут быть использованы дополнительные аналогичные втулки или прокладки, например, если применяются длинные электроды.

Первый крепежный брус 160 с подсоединенными к нему первыми электродами 145 подключен к подходящему источнику электричества (не показан) с помощью первого провода 205 через соответствующий первый электрический соединитель 210. Аналогично, третий крепежный брус 170 с подсоединенными к нему вторыми электродами 150 подключается к подходящему источнику электричества (не показан) с помощью второго провода 205 через соответствующий второй электрический соединитель 220.

Во время работы жидкость 55, которая должна быть очищена, и подходящий электролит вводятся через впускное отверстие 125 в корпус 110 с помощью насоса (не показан) или любого другого подходящего средства. Ток подводится к первому проводу 205 и второму проводу 215. Когда предназначенная для очистки жидкость накачивается в корпус 110, она перемещается главным образом вверх через электролитические ячейки 135 по направлению к выпускному отверстию 130 для жидкости. Когда жидкость проходит через каждую электролитическую ячейку 135, она электролизуется в канале 140. Ток, поданный к электролитическим ячейкам 135, особенно не ограничивается. Предпочтительно, чтобы ток электролитических ячеек 135 находился в диапазоне приблизительно от 250 до приблизительно 5000 миллиампер на электролитическую ячейку.

В зависимости от природы очищаемой жидкости и/или примесей, содержащихся в ней, в жидкости могут быть проведены осаждение или флоккулирование осадка. Если это имеет место, то жидкость может быть подвергнута последующей очистке, предпочтительно так, как описывалось выше применительно к фиг. 1.

В зависимости от природы очищаемой жидкости вполне вероятно, что будут образовываться большие количества газа. Эти газы могут быть удалены из жидкостной камеры 100 через выходное отверстие 120 возможно к газоочищающему устройству (не показано) или другому устройству очистки газа при необходимости.

Состав первого и второго электродов особенно не ограничивается, при условии, что электроды должны быть способны функционировать в качестве таковых в электролитической ячейке. Неограничивающие примеры материалов, подходящие для использования в качестве первого и второго электродов, включают в себя нержавеющие стали AISI Types и L304 (содержимое углерода обычно 0,08 процентов по весу) и 317L (содержимое углерода обычно 0,03 процентов по весу). Предпочтительно, чтобы анод содержал, по меньшей мере частично, железо.

Электролит, подходящий для применения в изобретении, специально не ограничивается. Предпочтительно, чтобы электролит был сильным (т.е. почти полностью ионизованным). Неограничивающие примеры сильных электролитов включают в себя HNO3, HClO4, H2SO4, HCI, HI, HBr, HClO3, HBrO3, щелочные гидроксиды, гидроксиды щелочноземельных металлов (например, гидроксид кальция) и большинство солей (например, хлорид кальция и хлорид натрия). Предпочтительно электролит выбирается из хлорида кальция, хлорида натрия, гидроксида кальция и их смесей. Электролит может быть добавлен в любой подходящей форме. Например, если электролит является твердым, он может быть растворен в предназначенной для очистки жидкости перед или во время его ввода в камеру очистки жидкости. С другой стороны, электролит может быть растворен и храниться в виде раствора в отдельном сосуде. Раствор электролита может быть затем добавлен при необходимости в камеру очистки жидкости с помощью любого подходящего средства. Если электролит находится в виде жидкости, то он может быть добавлен при необходимости в камеру очистки жидкости или в виде неразбавленного или в виде разбавленного водного раствора. Специалистам ясно, что в некоторых случаях нет необходимости добавлять электролит к предназначенной для очистки жидкости. В особенности, многие вытекающие потоки могут содержать присущие им химические соединения и/или загрязнения, которые способны действовать в качестве электролита. В таком случае добавление другого дополнительного электролита необязательно.

Как будет ясно специалистам, камера 100 очистки жидкости определяется как "однопроходная" для предназначенной для очистки жидкости. Заказывая количество и конфигурацию электролитических ячеек 135 для конкретной очищаемой жидкости, очистка жидкости 100 предоставляет улучшенную эффективность в объеме жидкостей, которые могут быть очищены, по сравнению с устройством, раскрытым в патенте США 5108563.

Особенно предпочтительный аспект настоящего изобретения относится к нагнетанию очищаемой жидкости в направлении, в основном поперечном к расположению электролитических ячеек. Наиболее предпочтительно это может быть сделано с помощью расположения электролитических ячеек по существу перпендикулярно к потоку жидкости, и в идеале электролитические ячейки расположены горизонтально в очищаемой жидкости, которая нагнетается обычно по направлению вверх через электролитические ячейки (т.е. вертикально).

Для специалистов очевидно, что поток жидкости через электролитическую ячейку являлся "закрытым". Но это означает, что внутренняя сторона жидкостной камеры, в которой происходит электролиз, является закрытой или целиком наполненной жидкостью. Эти результаты достигаются благодаря расположению электролитических ячеек между отверстием для впуска жидкости и отверстием для выпуска жидкости камеры очистки жидкости.

Для специалистов понятно, что дополнительные изменения в конструкции и использовании камеры очистки жидкости, описанной выше, являются возможными без отклонения от смысла и формы настоящего изобретения. Например, если объединение первых электродов, первой крепежной перегородки и второй крепежной перегородки рассматривается как лестница, то представляется возможным сконструировать камеру очистки жидкости для размещения некоторого количества таких лестниц, которые могут быть присоединены к единственной крепежной перегородке за каждый конец электрода или множеству крепежных перегородок за каждый конец электрода. Далее, можно сконструировать камеру очистки жидкости такой, что электролитические ячейки, помещенные в ней, в основном заполняют поперечное сечение корпуса так, чтобы путь жидкости от отверстия для впуска жидкости к отверстию для выпуска жидкости проходил только через электролитические ячейки. Также представляется возможным вставлять вторые электроды в оба конца корпуса (т.е. сумма длин каждой пары вторых электродов является в основном такой же, как соответствующий первый электрод).

Воплощения изобретения будут дополнительно описаны со ссылками на следующие примеры, которые не должны рассматриваться как ограничивающие область изобретения.

Пример 1

Проба сточных вод была очищена в камере для очистки жидкости, как изображено на фиг.2-8. Проба сточных вод была получена из Hamilton Bay, Онтарио, Канада.

В частности, использовалась камера для очистки жидкости, где внешние первые электроды функционировали как катоды, в то время как внутренние вторые электроды функционировали как аноды. Каждый электрод в устройстве (т.е. анод и катод) был 30.48 мм в длину. Каждый анод имел диаметр 1.9 мм и был изготовлен из графита. Каждый катод имел внутренний диаметр 2.22 мм и был изготовлен из нержавеющей стали. Расстояние между каждым анодом и катодом было 0.159 мм, что определяло канал между электродами. Таким образом, в этом примере, отношение диаметра первого электрода к диаметру второго электрода было 1.167. Мощность питания, прикладываемого к каждой электролитической ячейке, была 5000 мА или 12.4 мА/см2.

Сточные воды непрерывно подавались к устройству со скоростью 15.141 л/мин. Эта скорость потока определялась для соответствия 3.937 мл/см анода/мин. Используемый электролит был смесью в соотношении 50/50 хлорида натрия и хлорида кальция.

Химическая способность сточной воды поглощать кислород (COD) определялась вначале и после прохождения сточными водами через заданное количество электролитических ячеек, расположенных в камере для очистки жидкости. COD определялась окислением органического вещества в пробе сточных вод, очищаемых кипящим кислым раствором бихромата (стандартными способами АРНА #16).

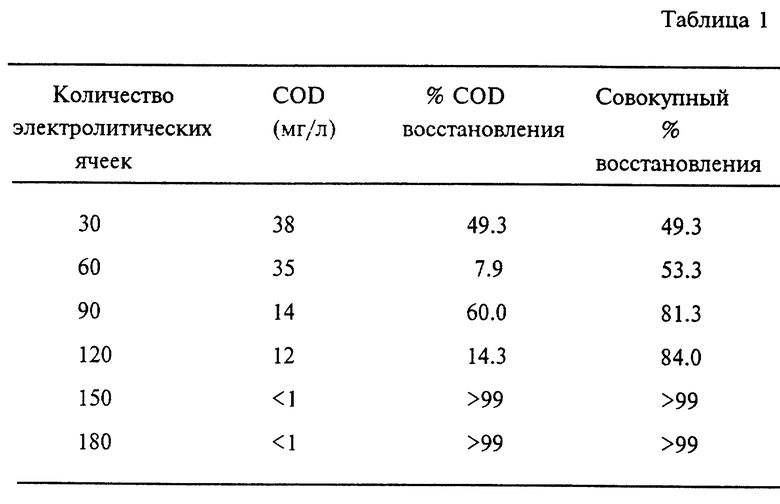

Значение COD, полученное для сточных вод до очистки, составляло 75 мг/л. Значения COD, полученные для сточных вод на различных стадиях в течение очистки, приведены в таблице 1.

Общее время нахождения сточных вод в канале каждой электролитической ячейки составляло приблизительно 15 секунд.

Пример 2

Проба сточных вод из источника, описанного в примере 1, была очищена в системе, включающей в себя отдельно коаксиально сконструированную электролитическую ячейку, аналогичную электролитической ячейке, описанной выше в примере 1. Эта отдельная электролитическая ячейка располагалась вертикально в резервуаре способом, похожим на тот, что изображен на фиг. 6 патента Соединенных Штатов 5108563. Анод и катод были идентичны тем, что описаны выше в примере 1.

Сточные воды непрерывно текли через резервуар со скоростью 3.937 мл/см анода/мин, как в примере 1, которая соответствовала скорости потока через канал, определяемый электрохимической ячейкой, эквивалентной 45 мл/мин. Объем сточных вод в резервуаре в любое время был 1.6 л, а 11.43 см электродов погружалось в сточные воды.

Сила тока, подводимая к электродам, была той же, что и применяемая в примере 1 (4.65 мА/см2).

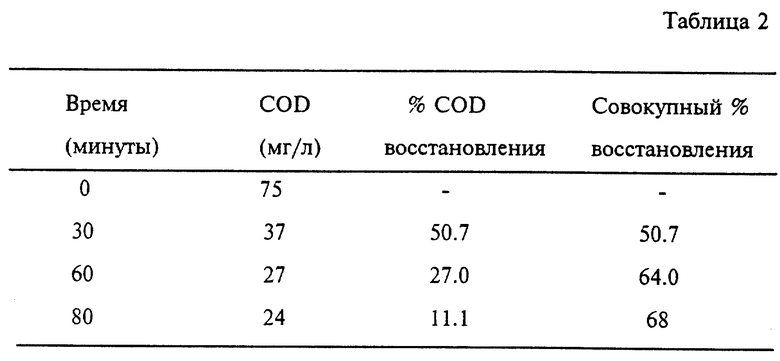

Снова определялся COD исходной пробы, так же как и COD после заданного периода очистки. Полученные результаты отражены в таблице 2.

После 80 минут равновесие сточных вод было достигнуто и не было дальнейшего уменьшения полученного значения COD. Таким образом, желаемое COD <1 мг/л не было достигнуто, используя обычный способ непрерывного потока, в котором поток сточных вод не управлялся относительно контакта с каналом, определяемым электролитической ячейкой.

Изобретение относится к способу и устройству для очистки воды для снижения концентрации загрязнений в жидкости. Способ включает нагнетание жидкости в камеру очистки, прохождение жидкости через отверстие для впуска жидкости в очистительную камеру, нагнетание жидкости через по меньшей мере одну проницаемую для жидкости электролитическую ячейку, проведение электролиза жидкости, прохождение жидкости через отверстие для впуска и выпуска жидкости. Технический результат - способ и устройство являются подходящими для очистки воды, содержащей загрязнения, и для значительного снижения концентрации загрязнений. 2 с. и 11 з.п.ф-лы, 2 табл., 8 ил.

| Установка для очистки сточных вод | 1982 |

|

SU1106787A1 |

| Устройство для очистки воды | 1988 |

|

SU1668310A1 |

| US 4732661 A, 22.03.1988 | |||

| УСТРОЙСТВО ДЛЯ ПРОСЕИВАНИЯ СМЕСЕЙ | 1992 |

|

RU2038871C1 |

Авторы

Даты

2000-12-20—Публикация

1995-06-20—Подача