Задачей настоящего изобретения является очистка сточных вод, причем настоящее изобретение может найти преимущественное, но не исключительное применение в следующих случаях:

- обработка промышленных или бытовых сточных вод;

- обработка головных выщелоченных продуктов (перколатов);

- обработка поверхностной воды, чтобы сделать ее питьевой;

- очищающая обработка грунтовых вод;

- обработка концентратов мембранной фильтрации.

Основной задачей различных видов обработки для очистки сточных вод является удаление органического материала, который содержится в этих сточных водах и который является трудно биодеградируемым. Различные способы могут быть использованы для решения этой задачи.

Известно, что сточные воды могут быть отфильтрованы на адсорбирующем материале, таком как активированный уголь, который способен задерживать содержащийся в них органический материал. Основным недостатком такой технологии является то, что она требует использования больших количеств адсорбирующего материала для данного количества удаляемого органического материала, и поэтому может быть весьма дорогостоящей. Регенерация самого адсорбирующего материала также является дорогостоящей.

В других способах используют мембранную фильтрацию, такую как микрофильтрация, ультрафильтрация, нанофильтрация, или используют мембрану обратного осмоса. Кроме того, что эти способы также являются относительно дорогостоящими, недостатком таких способов является то, что они скорее производят концентрацию, а не разрушают загрязняющий органический материал. Следовательно, полученный рекуперированный органический материал затем следует разрушить, обычно за счет сжигания.

В некоторых других способах для удаления органического материала используют операцию флокулирования органического материала, за счет добавления одного или нескольких коагулирующих соединений в обработанные сточные воды. Этими коагулирующими соединениями могут быть минеральные соединения, например, такие как хлорид полиалюминия, сульфат алюминия или хлорид железа, или же органические соединения, например, такие как катионоактивные полимеры. Коагулированные флоконы, образованные из органического материала, затем могут быть удалены при помощи осаждения.

Основным недостатком таких процессов является то, что они производят большие количества отстоя, которые трудно удалить. Следует иметь в виду, что в соответствии с одним усовершенствованным способом коагуляции - флокулирования - осаждения, операция флокулирования может быть объединена с операцией окисления за счет введения реагента Фентона (H2O2/Fe2+) в сточные воды. Несмотря на то, что количества отстоя, полученные при использовании такого способа, намного ниже, чем в случае обычного процесса флокулирования, они все же являются очень большими.

Наконец, в некоторых процессах очистки сточных вод используют операцию, в соответствии с которой органический материал окисляют при помощи сильного окислителя (например, такого как озон, хлор, диоксид хлора) или при помощи сильной окисляющей системы (например, такой как озон/УФ, пероксид водорода/озон, пероксид водорода/УФ). Окисление облегчает разложение органических молекул на более мелкие и легче биодеградируемые молекулы.

Озон представляет собой наиболее привлекательный окислитель из всех окисляющих веществ, которые обычно используют для окисления органического материала, так как, при некоторых условиях использования, он способен полностью разрушать органический материал за счет его "минерализации" в диоксид углерода и минеральные соли. Более того, озон позволяет проводить реакции с выделением свободного радикала ОН, который представляет собой очень сильное средство окисления органического материала, когда его вводят в раствор с основным рН или используют в сочетании с пероксидом водорода или с ультрафиолетовым излучением (потенциал окисления-восстановления пероксида водорода составляет 1.6 вольта, а соответствующие значения для озона и радикала ОН составляют соответственно 2.07 и 2.7 вольта).

Таким образом, скорее процессы с использованием окисления могут быть использованы в качестве средства разрушения загрязняющего органического материала, который содержится в сточных водах, чем простое концентрирование (сгущение), как в случае процессов фильтрации, или чем разделение загрязняющего органического материала от водной фазы, как в случае процессов коагуляции - флокулирования - осаждения.

Однако такие процессы имеют экономический недостаток, так как они требуют применения относительно больших количеств продуктов окисления, чтобы произвести очистку заданного количества сточных вод.

Задачей настоящего изобретения является создание способа очистки сточных вод, который включает в себя оптимизированную операцию окисления, то есть, другими словами, операцию, в которой количество окисляющего продукта, необходимое для обработки заданного объема сточных вод, будет меньше, чем в случае обычной технологии окисления.

Такой способ может быть использован для очистки воды, которая содержит большие количества органического материала, например, в случае некоторых промышленных сточных вод или головных выщелоченных продуктов, то есть, другими словами, воды, которая протекает через накопленные отходы. Эти сточные воды обычно характеризуются очень большим содержанием органического материала, который является трудно биодеградируемым. Обычно головные выщелоченные продукты имеют отношение BOD5/COD, которое часто меньше чем 0.1, что приводит к очень плохой способности к биологическому разложению (BOD5 представляет собой биологическую потребность в кислороде, "Biological Oxygen Demand", сточных вод и определяет полное количество органического материала, имеющегося в сточных водах). Таким образом, трудно произвести очистку таких сточных вод, так как единственным путем удаления органических материалов из них является использование дорогостоящих процессов обработки. В частности, раньше было невозможно произвести очистку головных выщелоченных продуктов с использованием сильных окислителей при приемлемой стоимости обработки.

Другой задачей настоящего изобретения является создание очистной установки, в которой используют малые количества продукта (очищающего продукта) по сравнению с известными технологиями.

Эти и другие задачи решены в соответствии с настоящим изобретением за счет использования очистной установки для сточных вод, содержащих органический материал, причем указанная установка содержит по меньшей мере один реакционный сосуд, имеющий по меньшей мере один впуск указанных сточных вод, по меньшей мере один выпуск очищенных сточных вод, по меньшей мере один вентиляционный канал и средство введения по меньшей мере одного окисляющего газа, причем реакционный сосуд содержит слой материала, способного катализировать реакцию окисления органического материала, содержащегося в сточных водах, и/или адсорбировать этот органический материал. В соответствии с настоящим изобретением, реакционный сосуд также содержит погружное мембранное устройство фильтрации, причем реакционный сосуд имеет единственную камеру, в которой происходят операции окисления и фильтрации сточных вод, при этом конструкция указанной камеры такова, что сточные воды и окисляющий газ вводят в противотоке в направлении слоя каталитического материала, а затем в направлении мембранного устройства фильтрации.

Таким образом, в соответствии с настоящим изобретением предлагается решение, связанное с объединением различных видов обработки в одной установке.

Следует иметь в виду, что такое объединение позволяет получить множество преимуществ, в том числе:

- снижение эксплуатационных расходов, связанных с фильтрацией катализатора и/или адсорбирующего материала, и их преобразованием в суспензию;

- экономические сбережения за счет (упрощения устройства и) исключения конструкций и принадлежностей;

- экономия пространства за счет использования более компактного реакционного сосуда;

- упрощение гидравлической системы, и использование меньшего объема оборудования.

Результат этого объединения в соответствии с настоящим изобретением синергетически связан с комбинацией различных видов обработки сточных вод.

Окисляющий газ выполняет различные функции в установке в соответствии с настоящим изобретением, за счет объединения в единственной камере различных средств обработки, подобных указанным выше.

Наконец, окисляющий газ четко выполняет функцию деструкции органических материалов, растворенных в очищаемых сточных водах.

Окисляющий газ также выполняет вторую функцию удержания органического материала в суспензии в реакционном сосуде, что оптимизирует работу реакционного сосуда.

Окисляющий газ выполняет также еще одну функцию снижения закупоривания (засорения) мембраны устройства фильтрации, за счет механического действия газа на мембраны, что, в частности, улучшает течение сточных вод.

Следует иметь в виду, что объединение средства введения окисляющего газа, такого как озон, и мембранного устройства фильтрации в одном и том же реакционном сосуде в соответствии с настоящим изобретением, противоречит общепринятой практике, в соответствии с которой используют два отдельных резервуара для разделения окисляющей обработки и мембранного устройства, так как озон (который обычно используют как окисляющий газ), специалисты считают источником разрушения мембраны.

К своему удивлению, заявитель обнаружил, что объединение операций окисления и мембранной фильтрации в одном и том же реакционном сосуде не приводит к разрушению мембраны озоном после окисления жаростойких органических материалов сточных вод. Напротив, озон способствует снижению засорения мембраны, комбинируя механическое действие газовых пузырьков и возможное действие окисления закупоривающего органического материала, присутствующего на поверхности мембраны, в результате чего повышается длительность цикла использования мембраны.

Таким образом, в оптимальных рабочих условиях это действие озона или, в более общем виде, окисляющего газа на мембраны является намного более эффективным, чем простая аэрация мембран, осуществляемая за счет подвода воздуха или кислорода к мембранам.

Следовательно, настоящее изобретение является особенно эффективным и экономичным в сравнении с традиционным способом, в соответствии с которым используют два резервуара: один для окисления сточных вод озоном, возможно в присутствии катализатора, а другой для мембранной фильтрации окисленных сточных вод, причем этот второй резервуар снабжен системой аэрации, специфической для мембран. Более того, этот тип установки позволяет использовать катализатор без озона, если он есть, для насыщения во втором резервуаре, что совершенно очевидно означает, что катализатор больше не может выполнять свою функцию в первом резервуаре, когда его повторно вводят в этот резервуар.

Более того, установка в соответствии с настоящим изобретением позволяет получить средство регенерации катализатора и/или адсорбирующего материала непосредственно в реакционном сосуде, причем эта регенерация преимущественно протекает непрерывно.

В соответствии с одним из предпочтительных решений, указанный материал представляет собой твердый минеральный материал, обладающий способностью поглощения органических материалов, преимущественно имеющий присадку металлических веществ.

Результатом является особенно эффективный и химически активный слой материала, который оптимизирует действие окисления окисляющего газа и задерживает большую фракцию органических материалов, содержащихся в сточных водах.

Указанный материал преимущественно присутствует в указанном реакционном сосуде в виде псевдоожиженного слоя. В таком случае, размер частиц указанного катализатора преимущественно составляет меньше чем 100 мкм, а еще лучше ориентировочно от 10 нм до 40 мкм.

В соответствии с одним из предпочтительных решений, указанный материал содержит по меньшей мере один материал, выбранный из группы, в которую входят:

- оксид алюминия;

- титан;

- каменный уголь;

- активированный уголь;

- полиметаллические оксиды.

В соответствии с первым вариантом осуществления настоящего изобретения, мембраны представляют собой мембраны микрофильтрации.

В соответствии со вторым вариантом осуществления настоящего изобретения, мембраны представляют собой мембраны ультрафильтрации.

В соответствии с третьим вариантом осуществления настоящего изобретения, мембраны представляют собой мембраны нанофильтрации.

Используют один из этих вариантов, в зависимости от поставленной задачи, причем этой задачей может быть, например, простое разделение материала и очищенных сточных вод, с обработкой нежелательных веществ.

Более того, в соответствии с первым вариантом, мембраны представляют собой мембраны минерального типа.

В соответствии со вторым вариантом, мембраны представляют собой мембраны органического типа.

Указанный материал преимущественно образует предварительный слой на поверхности указанного мембранного устройства фильтрации.

При этом образуется корка материала на поверхности мембраны, что существенно улучшает характеристики фильтрации и обработки соответствующей мембраны.

Указанный окисляющий газ преимущественно содержит по меньшей мере один из окислителей, выбранных из группы, в которую входят:

- воздух;

- озон;

- озонированный воздух;

- оксиды азота;

- кислород.

В частности, озон может быть выбран в качестве сильного окислителя, который позволяет производить сильное окисление свободных радикалов и осуществлять разложение органического материала, за счет его трансформации в биодеградируемые материалы или за счет его минерализации в диоксид углерода и минеральные соли. Специалистами могут быть использованы и другие упомянутые здесь выше окислители.

В соответствии с одним из предпочтительных решений, установка содержит средство добавления H2O2 в указанный реакционный сосуд.

Это добавление H2O2 может производиться непрерывно или периодически причем его окисляющая способность, возможно, суммируется с окисляющей способностью озона.

В соответствии с другой характеристикой, установка содержит петлю рециркуляции сточных вод в указанный реакционный сосуд.

За счет этого может поддерживаться необходимое время контакта между сточными водами и реагентами в реакционном сосуде, однако при сохранении высокой скорости течения сточных вод.

За счет этого, при необходимости, может быть увеличено время обработки сточных вод в реакционном сосуде.

Указанный реакционный сосуд преимущественно выполнен в виде колонны без механической мешалки.

Настоящее изобретение также имеет отношение к способу обработки с использованием описанной установки, который характеризуется тем, что указанный окисляющий газ вводят непрерывно в указанный реакционный сосуд.

В соответствии с одним из предпочтительных решений, время контакта между указанными сточными водами и указанным материалом составляет ориентировочно от 5 минут до 3 часов, а преимущественно составляет ориентировочно от 30 минут до 60 минут.

Способ преимущественно включает в себя операцию рециркулирования газа из вентиляционного канала реакционного сосуда.

Операцию фильтрации преимущественно осуществляют за счет всасывания во внешнюю - внутреннюю конфигурацию.

Эту операцию преимущественно осуществляют с давлением всасывания ориентировочно меньше чем 1 бар, а еще лучше с давлением всасывания ориентировочно от 0.1 бар до 0.8 бар.

Указанные ранее и другие характеристики и преимущества изобретения будут более ясны из последующего детального описания предпочтительного варианта установки, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительный чертеж.

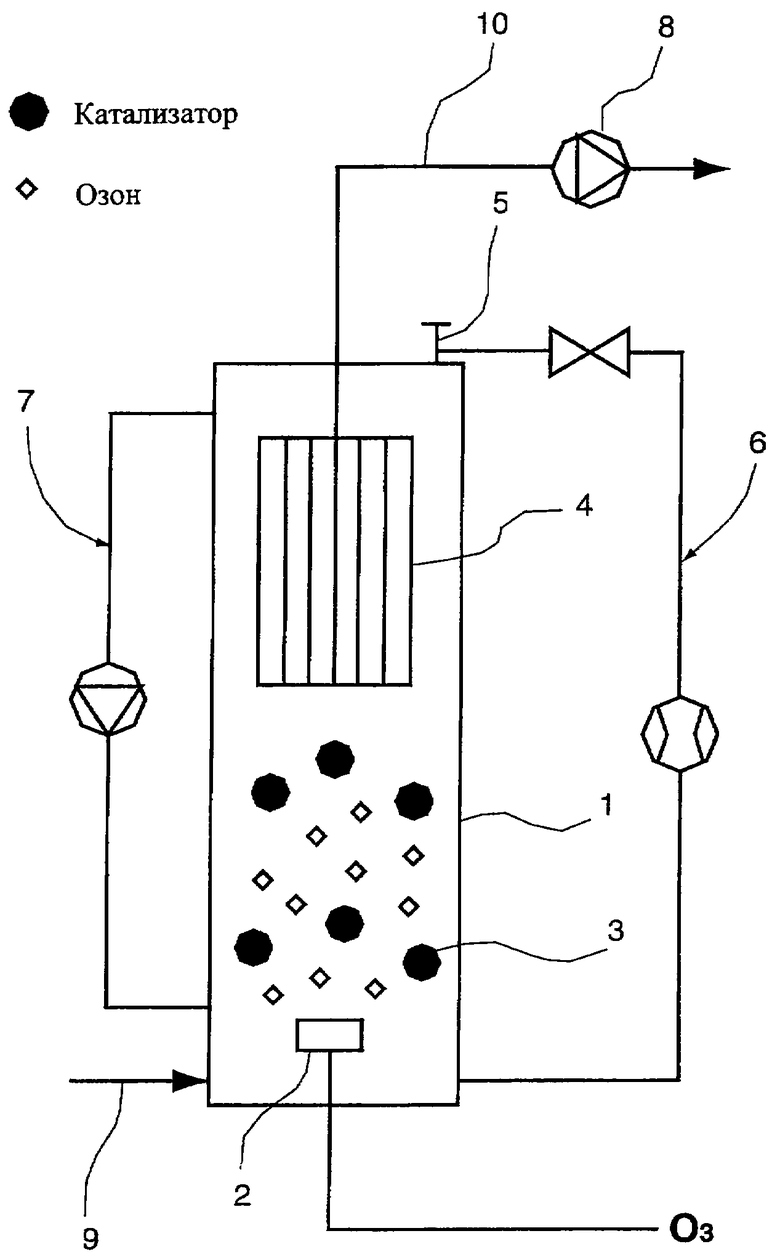

Как это показано на чертеже, установка содержит реакционный сосуд 1 с впускной трубой 9 для очищаемых сточных вод, с выпускной трубой 10 для очищенных сточных вод, с вентиляционным каналом 5 в верхней части, который используют для удаления газов, и со средством 6 рециркуляции газов в нижнюю часть реакционного сосуда.

Установка также содержит средство 2 непрерывного введения озона в реакционный сосуд, который также содержит материал 3 в виде псевдоожиженного слоя.

В реакционный сосуд 1 также встроено мембранное устройство фильтрации 4.

Таким образом, реакционный сосуд 1 содержит единственную камеру, в которой производят операции окисления сточных вод и фильтрации, причем эта единственная камера сконструирована в соответствии с настоящим изобретением таким образом, что сточные воды и окисляющий газ (в данном случае озон) вводят в противотоке в направлении слоя каталитического материала 3 и затем в направлении мембраны 4 фильтрации.

Реакционный сосуд выполнен в виде колонны без механической мешалки, причем сточные воды и окисляющий газ вводят у основания колонны.

Например, средство 2 введения окисляющего газа представляет собой эмульгатор (который называют также вакуумным вибратором или гидроинжектором). Можно также использовать эмульсионное оборудование типа трубки Вентури или любое другое устройство, позволяющее создавать микропузырьки окисляющего газа в обрабатываемой жидкости.

Материал, который используют для повышения химической активности озона, представляет собой минеральный твердый порошковый материал, который присутствует в реакционном сосуде в пропорции от 0.5 г/л до 50 г/л.

В данном варианте каталитическим материалом является бемит (гамма оксид алюминия), прокаленный при температуре меньше чем 600°С. Следует иметь в виду, что бемит может быть использован в чистом виде или обогащенным металлическими веществами (особенно для того, чтобы улучшить его способность поглощения органических материалов).

Более того, каталитический материал мелко измельчен, так что диаметр его частиц составляет меньше чем 50 мкм, а преимущественно около 30 мкм, так что катализатор имеет очень большую обменную поверхностную область, что позволяет производить поглощение большинства органических материалов, содержащихся в сточных водах.

Более того, происходит отделение частиц катализатора, содержащихся в сточных водах, за счет использования мембранного устройства фильтрации 4, в котором использована мембрана с размером пор меньше чем 0.1 мкм. Такие мембраны преимущественно изготавливают из керамики или органического полимера, стойкого к воздействию озона.

В качестве мембран могут быть использованы мембраны микрофильтрации, ультрафильтрации или нанофильтрации, в зависимости от размеров частиц катализатора.

Переход между псевдоожиженным слоем материала 3 катализатора и мембраной 4 выполнен таким образом, что катализатор образует предварительный слой на поверхности мембраны 4.

В соответствии с этим вариантом, сточные воды фильтруют за счет всасывания во внешнюю - внутреннюю конфигурацию, с использованием насоса 8, установленного в выпускной трубе 10. Указанный насос используют для получения давления всасывания около 0.8 бар.

Более того, предусмотрена петля 7 рециркуляции сточных вод, при помощи которой сточные воды непрерывно (или полунепрерывно, в соответствии с другим возможным вариантом) рециркулируют в реакционный сосуд. Предусмотрена также петля 6 рециркуляции для газов, выходящих из вентиляционного канала 5.

Возможны также и другие варианты или улучшения, в частности, за счет использования средства добавления в реакционный сосуд H2O2 в качестве единственного окислителя или в сочетании с озоном.

Далее будут описаны два теста, проведенные с использованием установки в соответствии с настоящим изобретением.

Обрабатываемыми сточными водами при проведении этих тестов была грязная вода, полученная в косметической промышленности, после проведения ее биологической предварительной обработки.

Тест в периодическом режиме

Первые серии испытаний были проведены в периодическом режиме. Пять литров сточных вод вводили в реакционный сосуд. Сточные воды окисляли в этом реакционном сосуде, в который непрерывно вводили озон, а очищенную воду отделяли от катализатора (которым является гамма оксид алюминия) с использованием погруженной мембраны микрофильтрации, причем пермеат непрерывно рециркулировали в реакционный сосуд.

В первом тесте была запланирована обработка сточных вод с COD (химическая потребность в кислороде), составляющей 213 мг/л, и с ТОС (полное содержание органического углерода), составляющим 75.8 мг/л, с рециркулированным потоком пермеата 10 л/час и длительностью воздействия 60 мин. Производили обработку только озоном (без катализатора), причем озон вводили со скоростью 4.6 грамма озона на грамм COD.

Были получены следующие результаты для этого первого теста:

- окончательное содержание COD: 74.8 мг/л, то есть уменьшение на 64.9%

- окончательное содержание ТОС: 34.1 мг/л, то есть уменьшение на 55%

- отношение количества потребляемого озона к количеству удаленного ТОС: 8.4.

Во втором тесте была запланирована обработка сточных вод с COD (химическая потребность в кислороде), составляющей 181 мг/л, и ТОС (полное содержание органического углерода), составляющим 61.4 мг/л, с рециркулированным потоком пермеата 10 л/час и длительностью воздействия 60 мин. Производили обработку озоном в присутствии 20 г катализатора на литр, причем озон вводили со скоростью 4.7 грамма озона на грамм COD.

Были получены следующие результаты для этого второго теста:

- окончательное содержание COD: 47.7 мг/л, то есть уменьшение на 73.6%

- окончательное содержание ТОС: 19.9 мг/л, то есть уменьшение на 67.6%

- отношение количества потребляемого озона к количеству удаленного ТОС: 6.3.

Эти тесты четко показывают, что катализированное окисление с последующей мембранной фильтрацией в установке в соответствии с настоящим изобретением позволяет получить большее снижение содержания как COD, так и ТОС, по сравнению с обработкой только озоном, причем при меньшем потреблении озона.

Испытания в непрерывном режиме

Вторые серии испытаний были проведены в непрерывном режиме. Очищаемые сточные воды вводили в реакционный сосуд с расходом 10 л/час. Сточные воды окисляли в этом реакционном сосуде, в который непрерывно вводили озон, а очищенную воду отделяли от катализатора (которым является гамма оксид алюминия) с использованием погруженной мембраны микрофильтрации, причем пермеат не рециркулировали в реакционный сосуд, в отличие от полунепрерывного (периодического) режима.

В первом тесте была запланирована обработка сточных вод с COD (химическая потребность в кислороде), составляющей 185 мг/л, (вероятно, пропущена фраза относительно ТОС (полное содержание органического углерода) - Прим. переводчика), с потоком 10 л/час и длительностью воздействия 2 часа. Производили обработку только озоном (без катализатора), причем озон вводили со скоростью 3.8 грамма озона на грамм COD.

Были получены следующие результаты для этого первого теста:

- окончательное содержание COD: 104 мг/л, то есть уменьшение на 43.8%

- окончательное содержание ТОС: 45.5 мг/л, то есть уменьшение на 35.7%

- отношение количества потребляемого озона к количеству удаленного ТОС: 11.1.

Во втором тесте была запланирована обработка сточных вод с COD (химическая потребность в кислороде), составляющей 200 мг/л, и с ТОС (полное содержание органического углерода), составляющим 69.2 мг/л, с длительностью воздействия 48 часов. Обработку производили озоном в присутствии 20 г катализатора на литр, причем озон вводили со скоростью 4.2 грамма озона на грамм COD.

Были получены следующие результаты для этого второго теста:

- окончательное содержание COD: 100 мг/л, то есть уменьшение на 50%

- окончательное содержание ТОС: 40 мг/л, то есть уменьшение на 42.2%

- отношение количества потребляемого озона к количеству удаленного ТОС: 9.9.

В третьем тесте была запланирована обработка сточных вод с COD (химическая потребность в кислороде), составляющей 200 мг/л, с длительностью воздействия 5 часов. Обработку производили озоном в присутствии 20 г катализатора на литр, с добавкой Н2О2, причем озон вводили со скоростью 5.9 грамма озона на грамм COD.

Были получены следующие результаты для этого третьего теста:

- окончательное содержание COD: 72 мг/л, то есть уменьшение на 64%

- окончательное содержание ТОС: 24.4 мг/л, то есть уменьшение на 64.7%

- отношение количества потребляемого озона к количеству удаленного ТОС: 9.1.

Проведенные испытания показывают, что способ и установка в соответствии с настоящим изобретением позволяют получить более высокие результаты по сравнению с другими видами обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЗАГРЯЗНЕННОЙ ВОДЫ | 2005 |

|

RU2388704C2 |

| СПОСОБ ОЧИСТКИ ВОДЫ | 2012 |

|

RU2502682C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВОДЫ КАТАЛИТИЧЕСКИМ ОКИСЛЕНИЕМ | 2014 |

|

RU2572132C2 |

| КАТАЛИТИЧЕСКИЕ СИСТЕМЫ И СПОСОБЫ ОБРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ПОТОКОВ | 2015 |

|

RU2651576C1 |

| Обработка попутно добываемой воды для удаления органических соединений | 2013 |

|

RU2612273C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 2018 |

|

RU2778318C2 |

| СПОСОБ ОЧИСТКИ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2597387C1 |

| СПОСОБ РАСЩЕПЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В ВОДЕ | 2000 |

|

RU2244689C2 |

| СПОСОБ ОБРАБОТКИ КОНДЕНСАТА В ПРОЦЕССЕ ВАРКИ ЦЕЛЛЮЛОЗЫ | 2021 |

|

RU2840052C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ ОРГАНИЧЕСКИХ ЗАГРЯЗНИТЕЛЕЙ ОЗОНОМ В ПРИСУТСТВИИ КАТАЛИЗАТОРА | 2009 |

|

RU2394777C1 |

Изобретение относится к установке для очистки сточных вод, загрязненных органическим веществом, и способу, осуществляемому в этой установке. Установка для очистки сточных вод содержит по меньшей мере один реакционный сосуд, по меньшей мере с одним впуском указанных сточных вод, по меньшей мере с одним выпуском очищенных сточных вод, по меньшей мере с одним вентиляционным каналом и со средством введения по меньшей мере одного окисляющего газа. Реакционный сосуд содержит слой материала, способного катализировать реакцию окисления органического материала в указанных сточных водах и/или поглощать этот органический материал. Реакционный сосуд также содержит погружную мембрану устройства фильтрации, при этом средство введения по меньшей мере одного окисляющего газа и впуск сточных вод расположены на дне реакционного сосуда для введения окисляющего газа и сточных вод параллельными потоками, в направлении слоя каталитического материала, и затем в направлении мембраны устройства фильтрации. Изобретение позволяет оптимизировать операцию окисления и использовать малые количества очищающего продукта. 2 н. и 24 з.п. ф-лы, 1 ил.

1. Очистная установка для сточных вод, содержащих органический материал, которая содержит по меньшей мере один реакционный сосуд (1), по меньшей мере с одним впуском (9) сточных вод, по меньшей мере с одним выпуском (10) очищенных сточных вод, по меньшей мере с одним вентиляционным каналом (5) и со средством (2) введения по меньшей мере одного окисляющего газа, причем указанный реакционный сосуд содержит слой материала (3), способного катализировать реакцию окисления органического материала в сточных водах и/или поглощать этот органический материал, отличающаяся тем, что реакционный сосуд содержит погружную мембрану (4) устройства фильтрации, а средство (2) введения по меньшей мере одного окисляющего газа и впуск (9) сточных вод расположены на дне реакционного сосуда для введения окисляющего газа и сточных вод параллельными потоками, в направлении слоя (3) каталитического материала, и затем в направлении мембраны (4) устройства фильтрации.

2. Очистная установка по п.1, отличающаяся тем, что каталитический материал (3) содержит твердый минеральный материал, обладающий способностью поглощения органических материалов.

3. Очистная установка по п.2, отличающаяся тем, что твердый минеральный материал имеет присадку металлических веществ.

4. Очистная установка по п.1, отличающаяся тем, что каталитический материал (3) присутствует в реакционном сосуде (1) в виде псевдоожиженного слоя.

5. Очистная установка по п.4, отличающаяся тем, что каталитический материал (3) имеет размер частиц меньше чем 100 мкм.

6. Очистная установка по п.5, отличающаяся тем, что каталитический материал (3) имеет размер частиц от 10 нм до 40 мкм.

7. Очистная установка по одному из пп.2-6, отличающаяся тем, что каталитический материал (3) содержит по меньшей мере один материал, выбранный из группы, в которую входят:

оксид алюминия;

титан;

каменный уголь;

активированный уголь;

полиметаллические оксиды.

8. Очистная установка по п.1, отличающаяся тем, что мембрана (4) представляет собой мембрану микрофильтрации.

9. Очистная установка по п.1, отличающаяся тем, что мембрана (4) представляет собой мембрану ультрафильтрации.

10. Очистная установка по п.1, отличающаяся тем, что мембрана (4) представляет собой мембрану нанофильтрации.

11. Очистная установка по одному из пп.8-10, отличающаяся тем, что мембрана (4) представляет собой мембрану минерального типа.

12. Очистная установка по одному из пп.8-10, отличающаяся тем, что мембрана (4) представляет собой мембрану органического типа.

13. Очистная установка по п.1, отличающаяся тем, что каталитический материал (3) образует предварительный слой на поверхности мембраны (4) устройства фильтрации.

14. Очистная установка по п.1, отличающаяся тем, что окисляющий газ содержит по меньшей мере один из окислителей, выбранных из группы, в которую входят:

воздух;

озон;

озонированный воздух;

оксиды азота;

кислород.

15. Очистная установка по п.1, отличающаяся тем, что дополнительно включает в себя средство добавки Н2О2 в реакционный сосуд.

16. Очистная установка по п.1, отличающаяся тем, что дополнительно содержит петлю (7) рециркуляции сточных вод в реакционный сосуд.

17. Очистная установка по п.1, отличающаяся тем, что дополнительно содержит петлю (6) рециркуляции для газов, выходящих из вентиляционного канала (5).

18. Очистная установка по п.1, отличающаяся тем, что реакционный сосуд (1) выполнен в виде колонны без механической мешалки.

19. Способ очистки сточных вод, в котором используют установку по одному из пп.1-18, при этом сточные воды и окисляющий газ вводят в реакционный сосуд параллельными потоками в направлении от дна реакционного сосуда к слою каталитического материала.

20. Способ по п.19, отличающийся тем, что время контакта между сточными водами и каталитическим материалом (3) составляет от 5 мин до 3 ч.

21. Способ по п.20, отличающийся тем, что время контакта между сточными водами и каталитическим материалом (3) составляет от 30 мин до 60 мин.

22. Способ по п.19, отличающийся тем, что он включает в себя операцию рециркулирования сточных вод.

23. Способ по п.19, отличающийся тем, что он включает в себя операцию рециркулирования газов.

24. Способ по п.19, отличающийся тем, что операцию фильтрации осуществляют за счет всасывания во внешнюю - внутреннюю конфигурацию.

25. Способ по п.24, отличающийся тем, что операцию фильтрации проводят с давлением всасывания меньше чем 1 бар.

26. Способ по п.25, отличающийся тем, что операцию фильтрации проводят с давлением всасывания от 0,1 до 0,8 бар.

| JP 2000197895 А, 18.07.2000 | |||

| US 5607593 А, 04.03.1997 | |||

| Способ очистки сточных вод отОРгАНичЕСКиХ СОЕдиНЕНий | 1977 |

|

SU833575A1 |

| US 5932099 А, 03.08.1999 | |||

| WO 9828066 А1, 13.02.1997. | |||

Авторы

Даты

2009-06-27—Публикация

2004-10-15—Подача