Изобретение относится к трубопроводной технике, в частности к технологии изготовления сильфонного компенсатора, содержащего торообразные гофры относительно большого диаметра и применяемого в газопроводах высокого давления.

Наиболее приемлемыми для газопроводных магистралей высокого давления являются сильфонные компенсаторы, содержащие гофры в форме тора, поскольку при эксплуатации возникшие в этих гофрах под действием давления газа изгибные напряжения по своей величине значительно меньше, чем в гофрах иной конфигурации, что значительно увеличивает ресурс их работы.

Известен способ изготовления сильфонного компенсатора для трубопроводов, содержащего торообразные многослойные гофры, между которыми размещены кольца в виде охватывающего рулона из металла. Гофры выполнены путем изгиба многослойного металлического цилиндра, например гидравлическим методом, с получением торообразной конфигурации. Охватывающее кольцо противостоит внутреннему давлению рабочей среды при работе компенсатора (см. патент ФРГ N 2417219, кл. F 16 Z 51/02).

Однако при использовании известного способа невозможно изготовить торообразные гофры большого диаметра, предназначенные для работы при высоких давлениях, в связи с ограничением технологических возможностей метода гофрирования металлического многослойного цилиндра.

Известен способ изготовления сильфонного компенсатора для трубопроводов, содержащего торообразные гофры и размещенные между ними силовые кольца. Гофры выполнены в виде сопряженных между собой участков торообразной формы большего наружного радиуса и меньшего внутреннего радиуса с обратным изгибом и участка цилиндрической формы. Способ включает в себя следующие операции: изготовление однослойных полугофр механическим методом, размещение силовых колец по поверхностям участков соседних полугофр меньшего внутреннего радиуса и цилиндрической формы, сварку торцов участков полугофр цилиндрической формы с кольцами, сборку конструкции по торцам участков полугофр большего наружного радиуса с последующей их сваркой встык с образованием торов (см. патент ФРГ N 767789, кл. 47 f 15/10).

По данной технологии могут быть изготовлены торообразные гофры значительного диаметра. Однако в магистралях высокого давления они могут быть использованы только при небольших перемещениях компенсатора, поскольку при больших перемещениях однослойные гофры, в силу своей жесткости, могут разрушиться. Кроме того, при использовании известных компенсаторов в газопроводах высокого давления и большого диаметра (около 2 м) в зоне перехода участка гофры большего радиуса к участку меньшего радиуса возникает концентрация напряжения по толщине гофра - краевой эффект, намного превышающая среднее напряжение, что может привести к преждевременному циклическому разрушению компенсатора.

Задача изобретения - создание технологии изготовления сильфонного компенсатора с торообразными гофрами, которая обеспечила бы его работоспособность при подаче газа под высоким давлением в газопровод большого диаметра - до 2 м.

Задача решена за счет того, что изготавливают торообразные многослойные полугофры, содержащие участки большего наружного радиуса и меньшего внутреннего радиуса с обратным изгибом и участок цилиндрической формы, собирают их попарно по торцам полугофр цилиндрической формы, размещают с натягом силовые кольца на участках полугофр меньшего внутреннего радиуса и цилиндрической формы, сваривают участки полугофр цилиндрической формы с силовыми кольцами, собирают конструкцию компенсатора по торцам участков полугофр большего наружного радиуса и сваривают встык торцы участков полугофр большего наружного радиуса с помощью размещенного между ними кольца с подкладкой, расположенной с внутренней стороны торцов.

Технический результат - увеличение ресурса работы компенсатора с торообразными гофрами в газопроводах больших диаметров и высоких давлений.

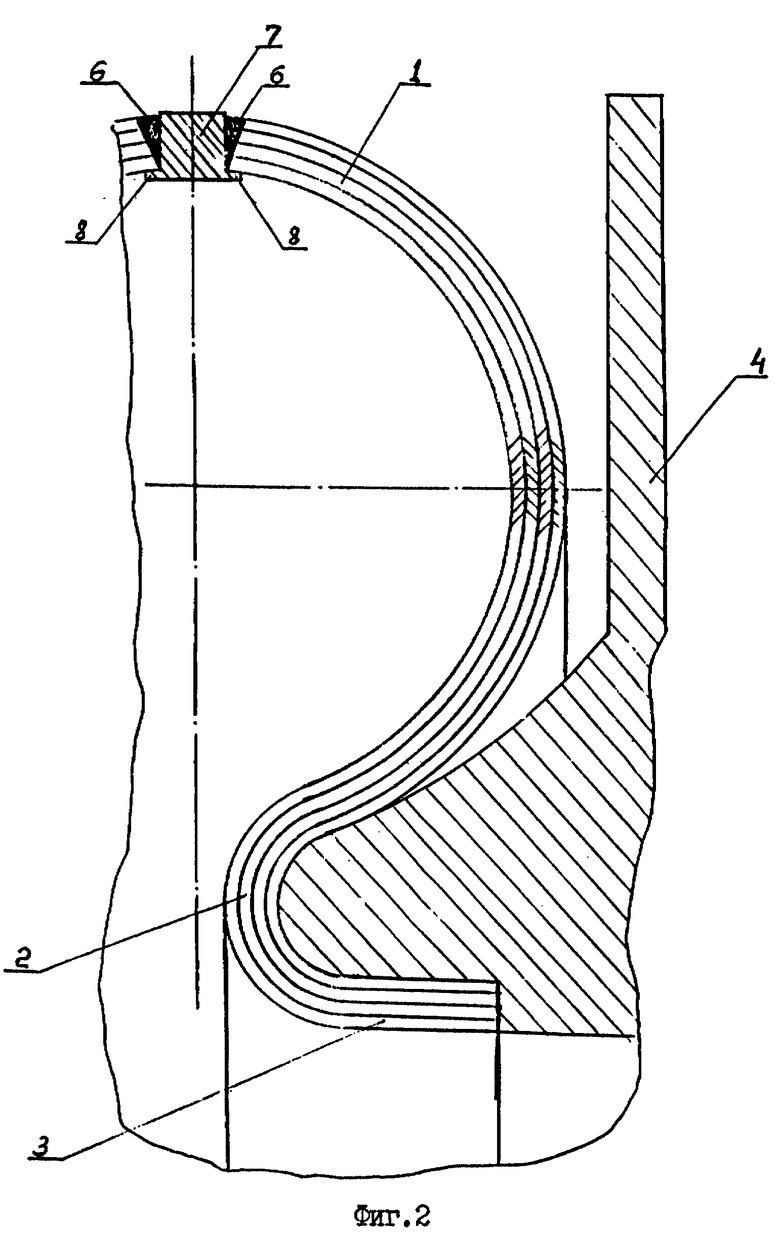

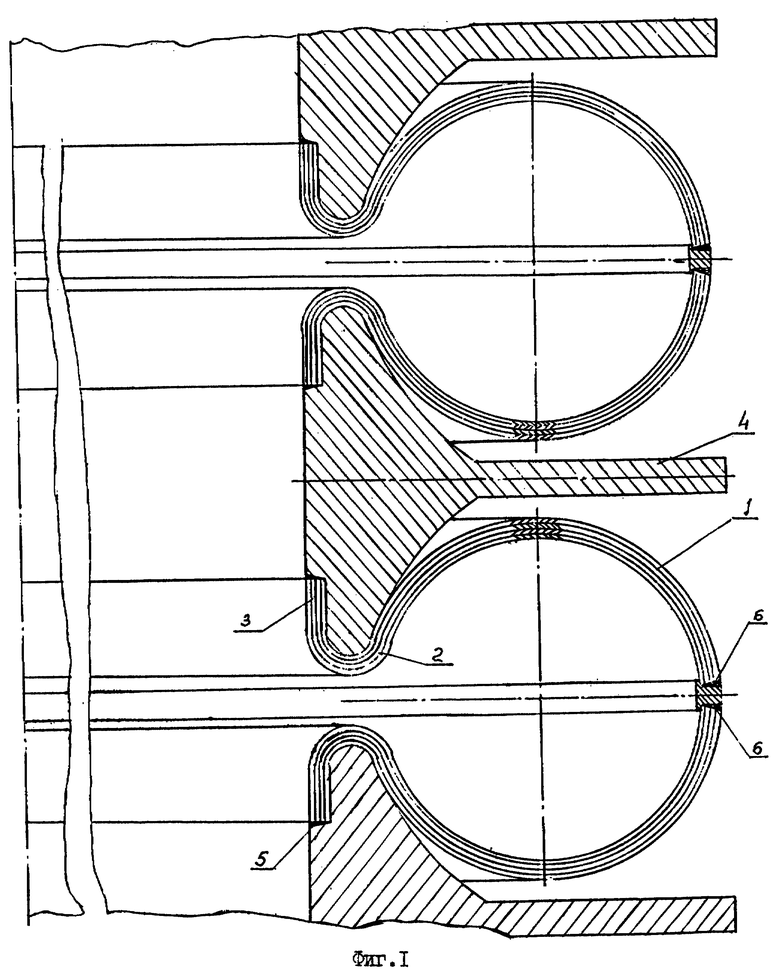

На фиг. 1 представлен сильфонный компенсатор в разрезе; на фиг. 2 - торообразный гофр после сварки.

Компенсатор включает в себя многослойные торообразные гофры, представляющие собой приваренные друг к другу полугофры, содержащие участок большего наружного радиуса 1, участок меньшего внутреннего радиуса 2 с обратным изгибом и участок цилиндрической формы 3, а также силовые кольца 4, размещенные между участками меньшего внутреннего радиуса 2 и цилиндрической формы 3. Торцы 5 последних приварены к силовым кольцам 4, а торцы 6 участков большего наружного радиуса 1 соединены друг с другом через приваренное к ним кольцо 7 с подкладкой 8, расположенной с внутренней стороны торцов 6.

Способ согласно данному изобретению осуществляют следующим образом.

Предварительно изготавливают из тонколистового материала, например нержавеющей стали, заготовки в форме кольца заданных размеров. Кольцевые заготовки в количестве, равном количеству слоев каждого гофра компенсатора, укладывают в пакет, затем подвергают штамповке на прессе, матрица которого имеет конфигурацию, соответствующую конфигурации полугофр. Получают полугофры с участками большего наружного радиуса 1, меньшего внутреннего радиуса 2 с обратным изгибом и цилиндрической формы 3. Такие полугофры могут быть получены и другим способом, например с применением взрыва в качестве ударной силы. После торцовки собирают попарно полугофры по торцам 5 участков цилиндрической формы 3 и между ними размещают с натягом силовые кольца 4 по внутренним поверхностям участков меньшего внутреннего радиуса 2 и цилиндрической формы 3. Размещение колец 4 с натягом может быть проведено различными способами, например методом их нагрева и охлаждения или методом насадки. Применение операции натяга на участке полугофр цилиндрической формы позволяет уменьшить в зоне сопряжения участков полугофр большего наружного радиуса 1 с участками полугофр меньшего внутреннего радиуса 2 переменность напряжений по толщине слоя полугофр, так называемый "краевой эффект". Это происходит за счет возникновения в этой зоне при натяге переменности напряжений обратного знака, которое и позволяет уменьшить этот эффект. Далее проводят приварку торцов 5 к кольцам 4, например, аргоно-дуговой сваркой. Попарная сборка полугофр по торцам 5 обеспечивает удобный доступ к местам их сварки с кольцами 4. Сваренные конструкции полугофр с кольцами собирают последовательно по торцам 6 участков большего наружного радиуса 1 с образованием торообразного сильфонного компенсатора. Между торцами 6 устанавливают кольцо 7 с подкладкой 8 так, чтобы последняя была расположена с внутренней стороны торцов 6. Последние приваривают к кольцу 7 с помощью аргоно-дуговой сварки. Необходимость использования кольца с подкладкой при сварке торцов встык обусловлена требованием получения сварного соединения многослойного гофра высокой степени герметичности и прочности.

Ниже приведен пример осуществления данного способа.

Из нержавеющей стали марки 12Х18Н10Т изготавливали кольцевые заготовки толщиной 1 мм. Укладывали в пакет 6 заготовок и штамповали их с получением многослойного полугофра с участком большего наружного радиуса 1, равного 110 мм, и участком меньшего внутреннего радиуса 2, равного 10 мм. Такие полугофры получали в количестве, необходимом для изготовления сильфона заданной жесткости, например 6 штук. Собирали многослойные полугофры попарно по торцам 5 и размещали с натягом в них силовые кольца 4, используя метод нагрева и охлаждения последних. Соединение торцов 5 с кольцами 4 проводили автоматически дуговой сваркой плавящимся электродом в атмосфере аргона. Полугофры, приваренные к силовым кольцам 4, собирали по торцам 6. Между ними размещали кольцо 7 с подкладкой 8 так, что последняя была расположена с внутренней стороны торцов 6. Кольцо выполнено из того же материала, что и полугофры. Сборку стыка проводили на прихватках. Сварку встык осуществляли по той же технологии, что и сварку колец с полугофрами.

Был проведен расчет напряженного состояния и ресурса работы полученного сильфонного многослойного компенсатора. Расчет показал, что он обладает малой жесткостью в осевом, поперечном и изгибном направлениях, а также повышенным ресурсом работы за счет резкого уменьшения "краевого эффекта".

Металлографический анализ показал, что в сварных соединениях отсутствуют какие-либо дефекты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛЬФОННЫЙ КОМПЕНСАТОР ТЕМПЕРАТУРНЫХ ДЕФОРМАЦИЙ ТРУБОПРОВОДОВ | 1994 |

|

RU2105913C1 |

| Лифтовая теплоизолированная труба | 2002 |

|

RU2222685C2 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2432521C2 |

| ЛИФТОВАЯ ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА | 2000 |

|

RU2238387C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ | 1995 |

|

RU2081267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ Абрамова В.А. | 2014 |

|

RU2568626C1 |

| МУФТОВОЕ УПЛОТНЕНИЕ ДЛЯ ГЕРМЕТИЗАЦИИ | 1994 |

|

RU2102647C1 |

| БАМПЕР ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2533765C1 |

| Ротор компрессора авиационного газотурбинного двигателя со спаркой блисков и спаркой блиска с "классическим" рабочим колесом и со спаркой "классического" рабочего колеса с рабочим колесом с четвертой по шестую ступень с устройствами демпфирования колебаний рабочих лопаток этих блисков и рабочих колес, ротор вентилятора и ротор бустера с устройством демпфирования колебаний рабочих широкохордных лопаток вентилятора, способ сборки спарки с демпфирующим устройством | 2016 |

|

RU2665789C2 |

| Секционированный криогенный трубопровод | 2022 |

|

RU2795634C1 |

Изобретение относится к строительству и используется в газопроводах высокого давления. Методом штамповки изготавливают многослойные полугофры с участками большого наружного радиуса 1, меньшего внутреннего радиус 2 с обратным изгибом и цилиндрической формы 3. Далее собирают попарно полугофры по торцам 5 участков цилиндрической формы 3 и между ними с натягом размещают силовые кольца 4 по внутренним поверхностям участков меньшего внутреннего радиуса 2 и цилиндрической формы 3. Проводят приварку торцов 5 к кольцам 4 и сваренные конструкции полугофр с кольцами радиуса 1 с образованием торообразного сильфонного компенсатора. Сварку торцов 6 осуществляют через кольцо 7. Увеличивают ресурс работы компенсатора с торообразными гофрами в газопроводах больших диаметров и высоких давлений. 2 з.п. ф-лы, 2 ил.

| Устройство контроля движения самолета | 1978 |

|

SU767789A1 |

| Линзовый компенсатор к трубопроводу | 1960 |

|

SU139886A1 |

| 0 |

|

SU153814A1 | |

| СПОСОБ ПОЛИМЕРНОГО БАЛЬЗАМИРОВАНИЯ АНАТОМИЧЕСКИХ ПРЕПАРАТОВ | 2005 |

|

RU2282354C1 |

| Многоканальный преобразователь напряжения в код | 1982 |

|

SU1109900A1 |

Авторы

Даты

2000-12-20—Публикация

1999-04-28—Подача