Изобретение относится к холодильному оборудованию и предназначено для проточного охлаждения молока на молочно- товарных фермах и в фермерских хозяйствах по энергосберегающей технологии.

Известен охладитель молока по заявке ФРГ N4134277 МКИ 5 А 01 J 9/04, заявлено 17.10.91, опубликовано 22.04.93. Охладитель включает в себя холодильный агрегат, два пластинчатых теплообменника и рассольный контур. Молоко собирается в емкость и с помощью насоса подается в первый пластинчатый теплообменник. Охлаждение производится рассольным раствором, который, в свою очередь, охлаждается хладагентом холодильного агрегата. Скорость подачи молока регулируется таким образом, чтобы оно охлаждалось до +2 - 4oC.

Недостатком этого охладителя является низкая производительность при достаточно высоком энергопотреблении. Так, например, средняя производительность одной фермы (стадо из 200 голов) за одну дойку составляет примерно 1500 кг молока. Чтобы охладить такое количество молока в течение предусмотренного ГОСТом времени (2 часа), холодопроизводительность установки должна составлять около 30 кВт. Это примерно на порядок превышает холодопроизводительность любого холодильного агрегата, эксплуатируемого в условиях молочно-товарных ферм. Необходимо также отметить низкую надежность пластинчатых теплообменников, что наиболее остро проявляется в данных условиях эксплуатации. В основном это обусловлено наличием застойных объемов и отсутствием свободного доступа к поверхности теплообмена, что затрудняет проведение ее качественной промывки после каждого цикла охлаждения. Кроме того, большое количество стягивающих шпилек и тонких фигурных резиновых прокладок не предусматривает частых разборок пластинчатых теплообменников, приводящих к неизбежным потерям их герметичности.

Известно устройство для охлаждения молока по патенту N 1794235 МКИ 5 F 25 D 3/00, A 01 J 9/04, 1991, SU. Устройство содержит аккумулятор холода, распределитель молока, теплообменник, линию подачи хладоносителя и холодильный агрегат, испаритель которого размещен в резервуаре аккумулятора. Зарядка аккумулятора производится между периодами охлаждения молока и осуществляется намораживанием льда на трубчатом испарителе при заполнении резервуара аккумулятора водой либо путем мелкодисперсного распыления воды через форсунки, установленные над испарителем. В рабочем режиме молоко подается в распределитель и охлаждается в процессе безотрывного пленочного стекания по внешней поверхности теплообменника, выполненного в виде вертикальной панели с внутренними каналами для циркуляции хладоносителя. С выхода теплообменника "отработанный" хладоноситель поступает в аккумулятор холода, где охлаждается за счет поглощения теплоты плавления при пленочном обтекании ледяных наростов на испарителе. После этого хладоноситель вновь подается в теплообменник и цикл повторяется.

К недостаткам данного устройства следует отнести сложность обслуживания и существенно большие, по сравнению с устройством предыдущего аналога, габариты. При этом, несмотря на наличие аккумулятора холода, его производительность остается достаточно низкой. Например, для охлаждения 1500 кг молока необходимо наморозить около 640 кг льда. При указанной в описании холодопроизводительности холодильного агрегата, равной 1,65 кВт, для наморозки такого количества льда потребуется 36 часов. На самом деле времени потребуется больше из-за снижения холодопроизводительности агрегата, обусловленного ростом толщины ледяных наростов на испарителе. Таким образом, при трехкратном режиме доения каждая ферма должна оснащаться, как минимум, пятью непрерывно работающими установками. В случае использования одной установки холодопроизводительность ее агрегата должна быть увеличена примерно на порядок и составлять около 15 кВт.

Известен способ охлаждения молока по патенту N 1794235 МКИ 5 F 25 D 3/00, A 01 J 9/04, 1991, SU. Данный способ предусматривает теплообмен между молоком и хладоносителем, который предварительно охлаждают в аккумуляторе холода путем разбрызгивания над испарителем с последующим обтеканием ледяных наростов и плавлением льда в пленочном режиме. Теплообмен осуществляют при близких по численному значению коэффициентах теплоотдачи в охладителе молока и аккумуляторе холода. Для этого хладоноситель подводят к внутренней поверхности теплообменника с обеспечением числа Рейнольдса Re≥104, а молоко подают на его наружную поверхность в пленочном режиме обтекания с плотностью орошения выше минимальной, определяемой величиной коэффициента поверхностного натяжения молока. Аккумулирование холода осуществляют мелкодисперсным распылением хладоносителя над испарителем для получения ледяных наростов неправильной формы, а расход хладоносителя в режиме намораживания и толщину наморозки определяют с учетом холодопроизводительности холодильного агрегата и минимальной температуры кипения хладагента.

Известно устройство для охлаждения молока по а.с. N 1346923 МКИ 4 F 25 U 3/00, 7/00, 1986, SU. Устройство содержит теплообменник, подключенный к циркуляционному контуру охлаждающей воды и контуру охлаждения молока, холодильную машину с испарителем, размещенным в ванне, сообщенной с контуром охлаждающей воды, в котором предусмотрен регулирующий элемент. Испаритель холодильной машины выполнен в виде соединенных между собой в батарею вертикальных труб, нижняя часть которых расположена ниже предполагаемого уровня охлаждающей воды и имеет возможность вертикального перемещения. Вентилятор, установленный в боковой стенке ванны, предназначен для обдува наружным воздухом верхней части труб испарителя. Молоко подается с помощью нагнетателя в теплообменник, где оно охлаждается водой, подаваемой посредством нагнетателя из ванны. В теплый период года охлаждение циркулирующей воды осуществляется с использованием холодильной машины. При этом ванна и испаритель выполняют роль льдогенератора, накопление которого повышает эффективность охлаждения в переходные периоды работы устройства. В холодный период года охлаждение осуществляется при отключенной холодильной машине путем использования холода наружного воздуха, который нагнетается вентилятором. При этом передача тепла от воды к воздуху обеспечивается за счет термосифонного эффекта, возникающего в трубах испарителя.

По совокупности существенных признаков данные способ и устройство наиболее близки к заявляемым и могут быть приняты в качестве прототипов.

В прототипе на способ достаточно высокая эффективность теплообмена между молоком и охлаждающей водой достигается путем обеспечения высоких и одновременно близких по численному значению коэффициентов теплоотдачи в теплообменнике. Однако практическая реализация данного способа осложнена необходимостью использования холодильных агрегатов с высокой холодопроизводительностью.

В прототипе на устройство высокая экономичность процесса охлаждения молока обеспечивается переходом к энергосберегающей технологии, основанной на использовании естественного холода наружного воздуха. Однако в целом экономическая эффективность от использования такого устройства может оказаться не столь ощутимой, поскольку данная технология применима лишь в холодный период года, который по времени совпадает с периодом резкого снижения количества вырабатываемого молока. В теплый же период года охлаждение осуществляется с помощью мощной холодильной машины, недостатки которой уже отмечались ранее. Это - сложность в обслуживании, большие габариты и высокое энергопотребление. При этом аккумулирование холода в виде наморозки льда не снижает требуемых энергетических затрат, поскольку они определяются только массой охлаждаемого молока, его конечной температурой и коэффициентом полезного действия холодильной машины, который практически не за висит от ее холодопроизводительности. В реальной ситуации энергетические затраты будут существенно выше из-за неизбежного притока тепла к аккумулятору холода из окружающей среды.

Вполне очевидно, что недостатки, отмеченные в прототипе на устройство, могут быть полностью отнесены к недостаткам прототипа на способ. Однако каждому из них, включая аналоги, присущ и более серьезный недостаток, который заключается в том, что процесс охлаждения молока осуществляется только после его высвобождения из-под вакуума, то есть после окончания процесса доения коров и перекачки молока из накопительных емкостей доильной установки в общую промежуточную емкость. При таком подходе практически не решается одна из наиболее важных задач первичной переработки - сохранение высокого качества вырабатываемого молока.

Общеизвестно, что свежевыдоенное молоко обладает бактерицидными свойствами, то есть способностью задерживать размножение бактерий. Однако без применения специальных мер эта способность сохраняется в течение относительно короткого промежутка времени, не превышающего 3 часов. После этого в молоке происходит быстрый процесс нарастания кислотности, приводящий к ухудшению его качества. В ряде случаев такое молоко становится непригодным к глубокой переработке и принимается молочными предприятиями как низкосортное.

Одним из способов увеличения срока бактерицидности молока является его быстрое охлаждение. Например, парное молоко, быстро охлажденное от исходной температуры +36oC до +15oC, способно задерживать размножение бактерий около 12 часов. При быстром охлаждении молока до температуры + 10oC (норматив ГОСТа) срок бактерицидности достигает 24 часов. Этого времени вполне достаточно для транспортировки молока на любое перерабатывающее предприятие района или области, а также за ее пределы при возникновении различных критических ситуаций. Другим положительным моментом, связанным с решением проблемы быстрого охлаждения, является сохранение вкусовых качеств молока в течение длительного промежутка времени с полной биологической активностью всех витаминов и ферментов. Однако хронометраж основных этапов получения молока, таких как: непосредственное доение коров; раздельное взвешивание молока, полученного каждой дояркой; перекачка молока из накопительных емкостей доильной установки в общую промежуточную емкость, показывает, что свежевыдоенное молоко находится при достаточно высокой температуре около 2 часов. Поэтому еще до поступления в охлаждающие устройства или, при их отсутствии, в цистерны молоковозов оно практически полностью расходует свой ресурс бактерицидности.

Существует и другая проблема, непосредственно связанная с качеством вырабатываемого молока. Это высокий процент заболевания коров туберкулезом, ящуром и инфекционным воспалением вымени. В основном заражение скота и соответственно молока обусловлено низкой гигиеной производства, в частности, использованием воды из открытых водоемов. Кроме того, использование некачественной воды для промывки магистрали доильной установки, накопительных емкостей и фляг является одной из главных причин, приводящих к резкому снижению срока бактерицидности молока. Однако, несмотря на экономические потери и непрерывные штрафные санкции, предъявляемые к товаропроизводителям молока со стороны санитарно-эпидемиологических служб, проблема снабжения летних молочных ферм чистой питьевой водой остается нерешенной.

Что касается экономических потерь, которые несут товаропроизводители из-за низкого качества поставляемого молока, то они находятся на уровне 20% от его закупочной цены. Если при этом учесть, что основная масса молока (более 70%) вырабатывается в условиях летних лагерей, находящихся, как правило, на большом удалении от центральных усадьб, то общие годовые экономические потери весьма ощутимы.

Таким образом, повышение качества и сохраняемости молока является важной народно-хозяйственной и экономической задачей, успешное решение которой возможно лишь при комплексном подходе к проблемам летних молочно-товарных ферм. В основном, это создание условий для улучшения производственной гигиены путем приведения в соответствии с санитарными нормами их водоснабжения, что, в свою очередь, открывает возможность реализации энергосберегающей технологии быстрого охлаждения молока непосредственно в процессе его получения.

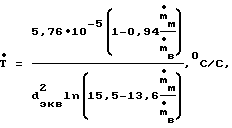

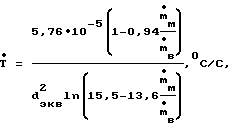

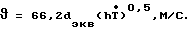

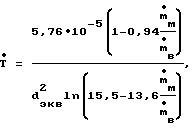

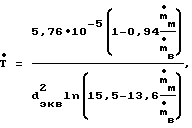

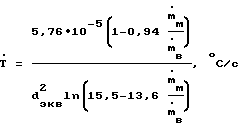

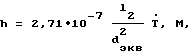

Для максимального увеличения ресурса бактерицидности молока, снижения энергетических затрат и упрощения технологии охлаждения, а также для улучшения производственной гигиены предлагаемый способ охлаждения молока, предусматривающий теплообмен между хладоносителем и молоком в двухконтурном теплообменнике при высоких и одновременно близких по численному значению коэффициентах теплоотдачи, отличается тем, что охлаждение осуществляют под вакуумом при непосредственном подключении теплообменника к магистрали доильной установки и производят со скоростью

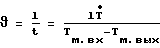

где  отношение массового расхода молока или производительности доильной установки к массовому расходу хладоносителя - воды, циркулирующей во внешнем контуре теплообменника;

отношение массового расхода молока или производительности доильной установки к массовому расходу хладоносителя - воды, циркулирующей во внешнем контуре теплообменника;

dэкв - эквивалентный диаметр каналов теплообменника, м,

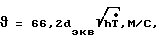

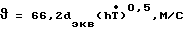

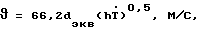

для этого молоко отделяют от паровоздушной смеси и, не нарушая производительности вакуумной магистрали, под воздействием собственного гидростатического напора сплошным потоком подают во внутренний контур теплообменника и далее в теплоизолированную накопительную емкость доильной установки так, чтобы скорость движения молока в теплообменнике удовлетворяла соотношению

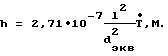

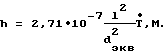

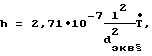

где h - величина собственного гидростатического напора молока, м,

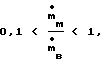

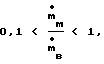

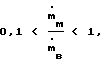

при этом хладоноситель - воду извлекают из водоносных слоев, залегающих в непосредственной близости от ферм, и без предварительного накопления подают в режиме противотока во внешний контур теплообменника, отношение массового расхода молока к массовому расходу воды устанавливают в пределах

исходя из требуемой скорости охлаждения молока и санитарных норм, регламентирующих водоснабжение летних молочно-товарных ферм.

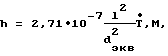

Для максимального сокращения времени на охлаждение, обеспечения высокой надежности и удобства в эксплуатации предлагаемое устройство для охлаждения молока, содержащее проточный теплообменник, подключенный к молочному контуру и циркуляционному контуру охлаждающей воды, отличающееся тем, что вход молочного контура теплообменника подключен через расширитель непосредственно к вакуумной магистрали доильной установки, а выход молочного контура подключен к теплоизолированной накопительной емкости через стабилизатор потока молока, причем расширитель и стабилизатор потока молока соединены между собой обводным вакуумпроводом и установлены так, что разность между уровнями свободной поверхности молока в расширителе и стабилизаторе потока удовлетворяет соотношению

где l - длина каналов теплообменника, м,

при этом вход водяного циркуляционного контура теплообменника подключен через насос к скважине, расположенной в непосредственной близости от фермы, а выход водяного циркуляционного контура подключен к накопителю подогретой питьевой воды.

Теплообменник предлагаемого устройства состоит из двух блоков, каждый из которых имеет собственный независимый водяной контур, причем блоки соединены между собой с помощью двух регулируемых плавающих петель и в рабочем состоянии стянуты через вакуумное уплотнение замками, а поверхности теплообмена каждого блока выполнены в виде жестких меандров, разделяющих между собой две системы параллельных взаимопроникающих каналов, расположенных по обеим сторонам монолитных плит, при этом каналы со стороны поверхностей соприкасающихся блоков образуют единый составной легкоразборный молочный контур, а каналы с внешних сторон соприкасающихся плит, загерметизированные плоскими крышками, образуют два параллельных контура, предназначенных для циркуляции охлаждающей воды.

Теплообменник предлагаемого устройства может состоять из параллельного набора теплообменных поверхностей, образующих чередующиеся между собой составные легкоразборные молочные и водяные контуры, причем теплообменные поверхности выполнены в виде жестких меандров, разделяющих между собой две системы параллельных взаимопроникающих каналов, расположенных по обеим сторонам монолитных плит, при этом теплообменные поверхности установлены между подвижной и неподвижной плоскими крышками и в рабочем состоянии стянуты через вакуумные уплотнения силовым винтом.

Относительно предлагаемых способа охлаждения молока и устройства для его осуществления можно отметить следующее.

Охлаждение молока под вакуумом при непосредственном подключении теплообменника к магистрали доильной установки обеспечивает ряд важных преимуществ. Во-первых, молоко охлаждается практически сразу после извлечения его из вымени. Охлажденное таким образом молоко обладает максимальным ресурсом бактерицидности, то есть способностью более 24 часов сохранять свои высокие качества и полную биологическую активность всех витаминов и ферментов. Во-вторых, совмещение по времени операции охлаждения молока с процессом доения коров примерно на 2 часа сокращает длительность технологического процесса его первичной переработки. Молоко поступает в накопительную емкость доильной установки уже охлажденным и по окончании процесса доения может сразу же отправляться на реализацию потребителю. В-третьих, существенно упрощается технология охлаждения и обслуживание устройства в целом.

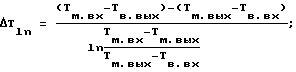

Вывод соотношения для расчета скорости охлаждения молока  основывается на совместном решении системы общеизвестных уравнений (Уонг X. Основные формулы и данные по теплообмену для инженеров: Пер. с англ. /Справочник. М.: Атомиздат, 1997. -216 с. ), определяющих основные параметры двухконтурных теплообменников. Это:

основывается на совместном решении системы общеизвестных уравнений (Уонг X. Основные формулы и данные по теплообмену для инженеров: Пер. с англ. /Справочник. М.: Атомиздат, 1997. -216 с. ), определяющих основные параметры двухконтурных теплообменников. Это:

- мощность

Q = kFΔTln;

- параметр теплопередачи

- среднелогарифмический температурный напор

- условия теплоотдачи в каналах

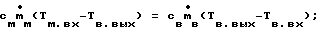

- баланс энергий

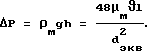

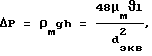

- падение давления по длине теплообменника

Здесь F - площадь поверхности теплообмена, м2;

α - коэффициент теплоотдачи, Вт/м2•oC;

T - температура жидкости, oC;

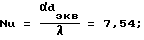

Nu - критерий Нуссельта;

λ - коэффициент теплопроводности жидкости, Вт/м•oC;

с - удельная теплоемкость жидкости, Дж/кг•oC;

ρ - плотность жидкости, кг/м3;

g - ускорение свободного падения, м/с2;

μ - динамическая вязкость жидкости, H•с/м2.

Индексы "м" и "в" при обозначениях указывают на род жидкости, молока и воды соответственно. Индексы "вх" и "вых" характеризуют теплофизические параметры жидкостей на входе и выходе теплообменника.

В процессе решения приведенной системы уравнений предполагалось, что движение молока в каналах теплообменника осуществляется под воздействием собственного гидростатического напора h, а его температура на выходе теплообменника составляет +9oC (норматив по ГОСТ 13264-70 для "Первый сорт охлажденное" - не выше +10oC). Дальнейшее снижение температуры молока является нецелесообразным, поскольку это потребует существенного увеличения площади поверхности теплообмена F, что в конечном итоге отразится на массе, габаритах и себестоимости теплообменника.

Как следует из приведенного окончательного результата,

скорость охлаждения молока определяется только отношением его массового расхода  к массовому расходу охлаждающей воды в теплообменнике

к массовому расходу охлаждающей воды в теплообменнике  и эквивалентным диаметром его каналов dэкв.

и эквивалентным диаметром его каналов dэкв.

Отделение молока от паровоздушной смеси и последующее разделение их потоков позволяет осуществлять охлаждение молока под вакуумом, не нарушая производительности магистрали доильной установки.

Подача молока во внутренний контур теплообменника и далее в накопительную емкость доильной установки под воздействием собственного гидростатического напора исключает необходимость в дополнительном нагнетателе. Это, в свою очередь, снижает энергетические затраты на охлаждение и повышает надежность устройства в целом.

Движение молока сплошным, освобожденным от паровоздушной смеси потоком способствует улучшению условий теплоотдачи в каналах теплообменника, а также снижает вероятность возникновения кавитационных явлений, что, в свою очередь, делает подачу молока более равномерной.

Соотношение для скорости движения молока в теплообменнике является следствием, вытекающим из уравнения

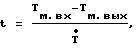

определяющего падение давления по длине ею каналов (Уонг X. Основные формулы и данные по теплообмену для инженеров: Пер. с англ. /Справочник. М.: Атомиздат, 1997. - 216 с.). В процессе его преобразования предполагалось, что оптимальная продолжительность пребывания молока в теплообменнике определяется временем

которое необходимо затратить на снижение температуры молока от исходного значения +38oC до конечного значения +9oC.

Из приведенного окончательного результата

следует, что при заданной скорости охлаждения  скорость движения молока ϑ в теплообменнике жестко связана с эквивалентным диаметром его каналов dэкв и величиной собственного гидростатического напора h. Невыполнение этого условия повлечет за собой либо увеличение конечной температуры молока на выходе из теплообменника, либо ее несущественное уменьшение, однако это, в свою очередь, потребует значительного увеличения площади поверхности теплообмена и соответствующего увеличения себестоимости теплообменника.

скорость движения молока ϑ в теплообменнике жестко связана с эквивалентным диаметром его каналов dэкв и величиной собственного гидростатического напора h. Невыполнение этого условия повлечет за собой либо увеличение конечной температуры молока на выходе из теплообменника, либо ее несущественное уменьшение, однако это, в свою очередь, потребует значительного увеличения площади поверхности теплообмена и соответствующего увеличения себестоимости теплообменника.

Вода, залегающая на глубине более 10 метров, представляет собой идеальный хладоноситель. Ее температура практически не изменяется в течение года и составляет около +7oC. Незначительные отклонения, порядка ±0,5oC, определяются глубиной залегания близлежащих водоносных слоев.

Высокая удельная теплоемкость, практически неограниченные запасы и относительная доступность воды в местах расположения летних пастбищ позволяют создавать компактные системы охлаждения молока с практически неограниченной холодопроизводительностью.

Извлечение воды из относительно неглубоких водоносных слоев, залегающих в непосредственной близости от ферм, способствует максимальному снижению энергетических затрат на подъем воды, а ее подача во внешний контур теплообменника без предварительного накопления повышает эффективность охлаждения молока, поскольку в данном случае практически исключается нежелательный подогрев воды до ее поступления в теплообменник.

В режиме противотока вода и молоко движутся в противоположных направлениях. Такая схема движения обеспечивает сравнительно одинаковый тепловой поток по длине теплообменника. Благодаря этому достигается более высокое значение полного коэффициента теплопередачи по сравнению с прямоточной схемой движения. Кроме того, при противотоке конечная температура молока существенно ниже конечной температуры воды на выходе из теплообменника, что принципиально невозможно осуществить в режиме прямотока.

Диапазон изменения отношения массового расхода молока к массовому расходу воды  в теплообменнике достаточно широк. С уменьшением этого отношения скорость охлаждения молока возрастает. Одновременно с этим возрастает значение среднелогарифмического температурного напора ΔTln, что, в свою очередь, способствует уменьшению требуемой площади поверхности теплообмена F и соответственно снижению себестоимости теплообменника. В то же время стремление к достижению минимального значения отношения массовых расходов сопряжено с необходимостью подъема большого количества воды. Помимо возрастающих энергетических затрат это может оказаться недопустимым с экологической точки зрения. Поэтому наиболее оптимальное значение отношения

в теплообменнике достаточно широк. С уменьшением этого отношения скорость охлаждения молока возрастает. Одновременно с этим возрастает значение среднелогарифмического температурного напора ΔTln, что, в свою очередь, способствует уменьшению требуемой площади поверхности теплообмена F и соответственно снижению себестоимости теплообменника. В то же время стремление к достижению минимального значения отношения массовых расходов сопряжено с необходимостью подъема большого количества воды. Помимо возрастающих энергетических затрат это может оказаться недопустимым с экологической точки зрения. Поэтому наиболее оптимальное значение отношения  может быть установлено исходя из среднесуточного расхода воды, необходимого для удовлетворения технологических потребностей летних молочно-товарных ферм.

может быть установлено исходя из среднесуточного расхода воды, необходимого для удовлетворения технологических потребностей летних молочно-товарных ферм.

Исходя из общепринятых санитарных норм, суточная потребность в чистой питьевой воде на содержание одной коровы составляет 50 литров. В пересчете на стадо из 200 голов суточная потребность фермы равна 10 кубометрам, то есть в процессе каждой дойки необходимо создавать запас около 3,3 кубометров свежей питьевой воды. Если продолжительность дойки не превышает 2 часов, то объемная скорость подачи воды в накопительную емкость летней фермы должна составлять 27 литров в минуту. Требуемое значение расхода может быть обеспечено скважиной малой производительности с глубиной бурения 10-15 метров. Подъем воды из таких скважин может осуществляться с помощью бытовых центробежных насосов типа БЦ-0,4-20У1, Л "Агидель" или БЦ 1,1-18-У 1,1. Энергетические затраты на подъем воды (и соответственно охлаждение молока) в этом случае не превысят 500 или 720 Вт соответственно. Других энергетических затрат на проточное охлаждение парного молока не требуется.

Подключение молочного контура теплообменника через расширитель к вакуумной магистрали доильной установки обеспечивает отделение молока от паровоздушной смеси и его отвод в молочный контур теплообменника без нарушения производительности вакуумной магистрали. Одновременно с этим расширитель способствует преобразованию пульсирующего режима движения молока в сплошной непрерывный поток.

Подключение выхода молочного контура через стабилизатор потока к накопительной емкости доильной установки делает подачу молока независящей от степени заполнения накопителя. Для выполнения этого условия высота установки стабилизатора потока должна превышать уровень свободной поверхности молока в накопительной емкости при ее максимальном заполнении.

Оснащение накопительной емкости доильной установки теплоизоляционным покрытием исключает нежелательный подогрев охлажденного молока до его перекачки в цистерну молоковоза или в другую промежуточную теплоизолированную емкость, предназначенную для его непродолжительного хранения.

Соединение объемов расширителя и стабилизатора потока обводным вакуумпроводом обеспечивает выравнивание внешних давлений, обусловленных наличием в них остаточной атмосферы. Это способствует стабилизации скорости движения молока в теплообменнике, а также исключает возможность образования паровоздушных пробок, блокирующих его подачу.

Разность между уровнями свободной поверхности молока в расширителе и стабилизаторе потока определяет величину собственного гидростатического напора h, обеспечивающего подачу молока во внутренний контур теплообменника и далее в штатную накопительную емкость доильной установки без применения дополнительного нагнетателя. Помимо уже отмеченного выше снижения энергетических затрат на охлаждение это способствует максимальному сохранению внутренней структуры жировых телец в молоке.

Соотношение, определяющее необходимую величину собственного гидростатического напора h, является следствием, вытекающим из приведенного выше уравнения

Исключая в нем скорость путем замены

и переписывая относительно h, получаем

Как следует из приведенного окончательного результата, при заданной скорости охлаждения  оптимальная величина собственного гидростатического напора h зависит только от длины теплообменника l и эквивалентного диаметра его каналов dэкв.

оптимальная величина собственного гидростатического напора h зависит только от длины теплообменника l и эквивалентного диаметра его каналов dэкв.

Подключение входа водяного циркуляционною контура теплообменника через насос к скважине с относительно небольшой глубиной бурения способствует снижению энергетических затрат на подъем воды, а также упрощению технологии и соответственно снижению экономических затрат на изготовление самих скважин. При глубине бурения порядка 10-15 метров, исходя только из надбавки за охлажденное молоко, срок окупаемости скважины не превышает 2 дней.

Расположение скважины в непосредственной близости от фермы позволяет исключить нежелательный подогрев воды в процессе ее подачи в теплообменник.

Подключение выхода водяного циркуляционного контура к накопителю позволяет создавать постоянный запас чистой подогретой питьевой воды для полного удовлетворения гигиенических и технологических потребностей летних молочно-товарных ферм.

Выполнение теплообменника в виде двух блоков позволяет создавать высокоэффективные компактные охлаждающие устройства с производительностью до 400 литров парного молока в час, использование которых целесообразно в доильных установках с четырьмя накопительными емкостями - на каждую емкость по одному устройству с параллельным подключением к общей скважине.

Оснащение каждого блока независимыми водяными контурами повышает эффективность охлаждения, а также способствует равномерному распределению силовых нагрузок по поверхности теплообмена, обусловленных воздействием внешней атмосферы.

Соединение блоков с помощью двух регулируемых плавающих петель дает возможность обеспечения высокой соосности составных каналов в молочном контуре и, как следствие, равномерного распределения потоков молока в теплообменнике.

Стягивание блоков через вакуумное уплотнение замками обеспечивает высокую герметичность конструкции и позволяет осуществлять мгновенный доступ к поверхности теплообмена для очистки молочного контура теплообменника после каждого цикла охлаждения.

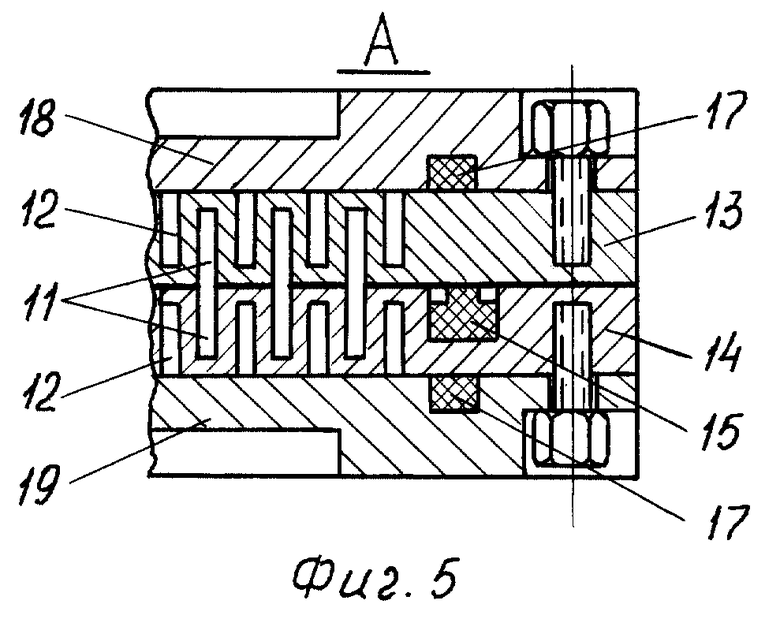

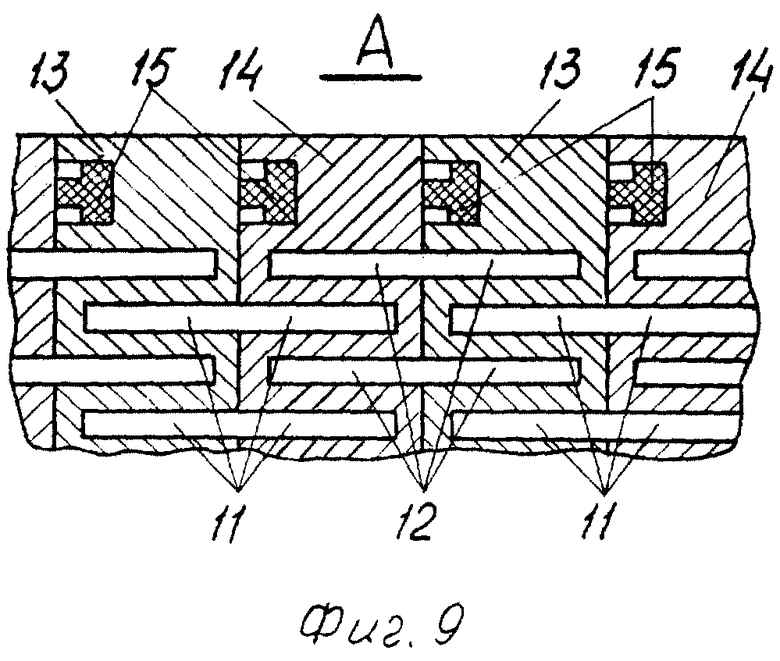

Выполнение поверхности теплообмена каждого блока в виде жестких меандров, разделяющих между собой две системы параллельных взаимопроникающих каналов, расположенных по обеим сторонам монолитных плит, обеспечивает высокую прочность конструкции и, следовательно, ее работоспособность в условиях глубокого разряжения. Это также способствует созданию высокоразвитых поверхностей теплообмена с минимально возможной величиной эквивалентного диаметра прямоугольных каналов, характеризующихся наибольшей эффективностью.

Соосное расположение меандров со стороны соприкасающихся блоков обеспечивает высокое значение отношения смежных сторон составных каналов в молочном контуре. При значениях этого соотношения больше 10 (плоский зазор) критерий Нуссельта стремится к насыщению, асимптотически приближаясь к значению Nu=7,54, что способствует достижению максимальной эффективности теплоотдачи в каналах.

Герметизация каналов с внешних сторон соприкасающихся плит плоскими крышками способствует увеличению жесткости устройства в целом.

Выполнение теплообменника в виде параллельного набора теплообменных поверхностей, образующих чередующиеся между собой составные легкоразборные молочные и водяные контуры, позволяет создавать компактные высокоэффективные охлаждающие устройства с производительностью более 400 литров парного молока в час, что делает возможным их использование в доильных установках с одной накопительной емкостью.

Выполнение поверхностей теплообмена в виде жестких меандров, разделяющих между собой две системы параллельных взаимопроникающих каналов, расположенных по обеим сторонам монолитных плит, помимо уже отмеченных выше положительных моментов, обеспечивает ряд дополнительных преимуществ. Это отсутствие застойных объемов, возможность набора большой площади поверхности теплообмена при минимальном количестве герметизирующих прокладок, а также высокая технологичность конструкции, что позволяет осуществлять изготовление устройств для охлаждения молока в условиях малосерийного производства.

Установка поверхностей теплообмена между подвижной и неподвижной плоскими крышками и стягивание их через вакуумные уплотнения силовым винтом обеспечивает высокую герметичность водяных и молочных контуров, а также облегчает свободный доступ к поверхности теплообмена в процессе ее очистки после каждого цикла охлаждения.

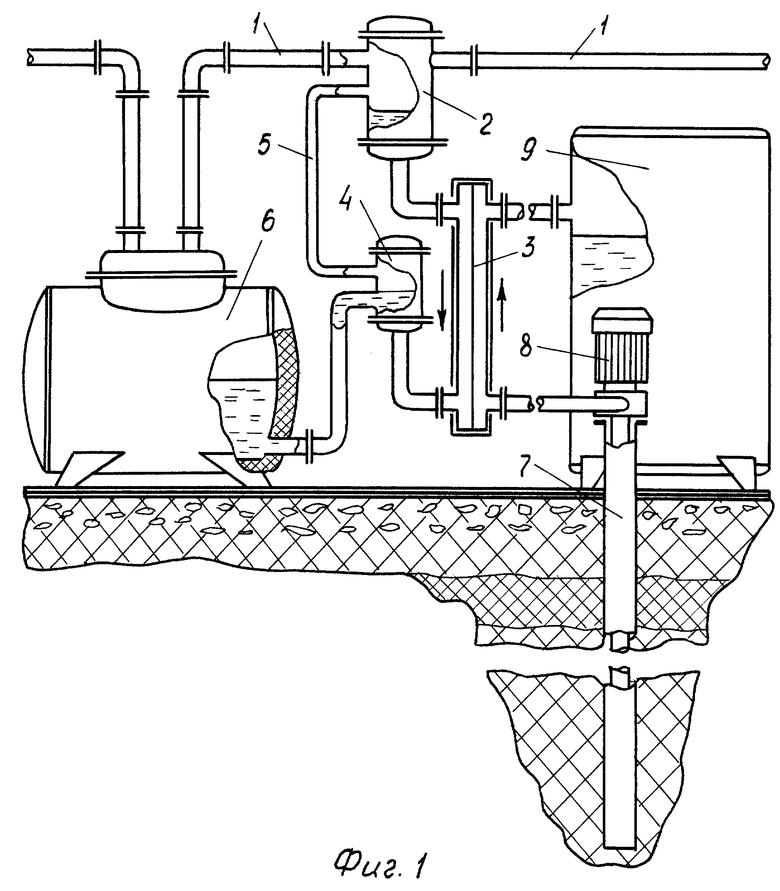

На фигурах представлены:

фиг. 1 - принципиальная схема устройства для охлаждения молока;

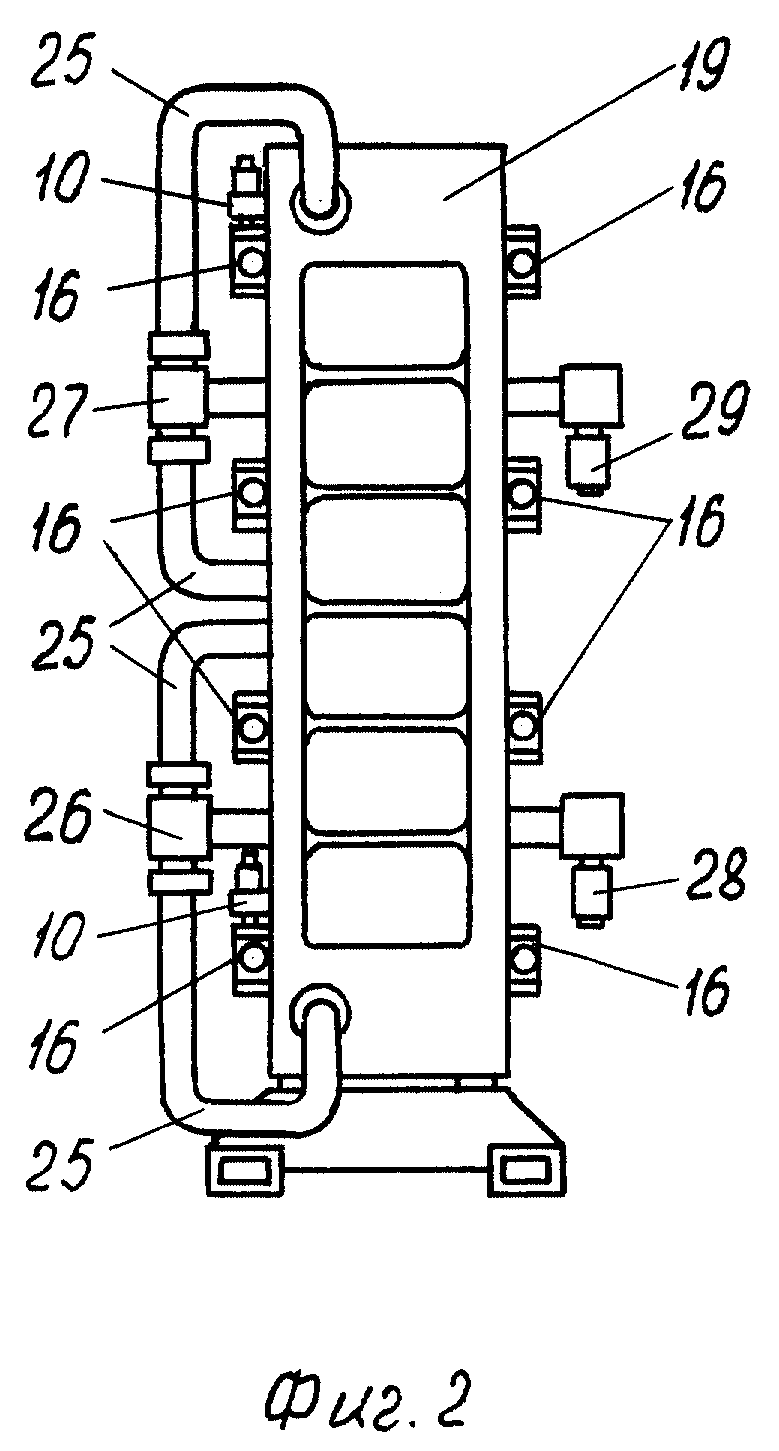

фиг. 2 - общий вид теплообменника с производительностью до 400 литров парного молока в час;

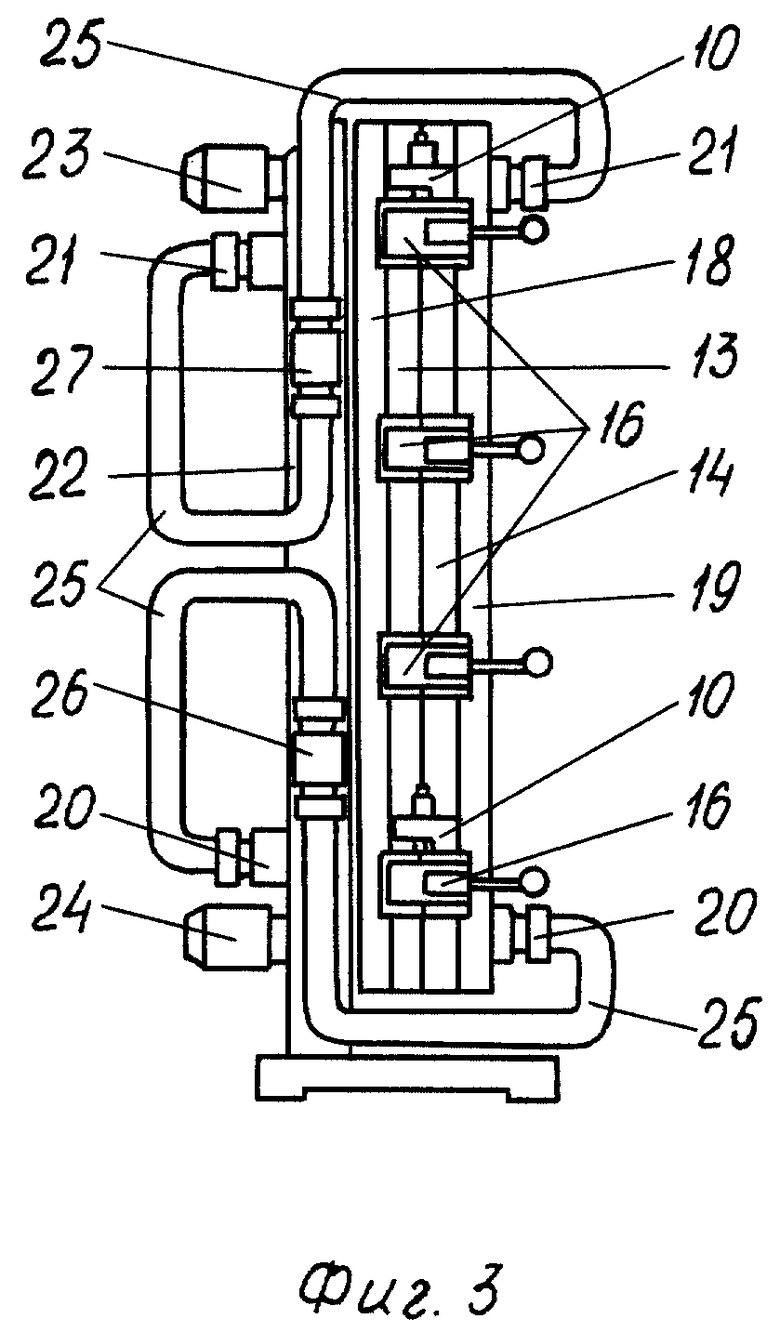

фиг. 3 - вид слева теплообменника по фиг. 2;

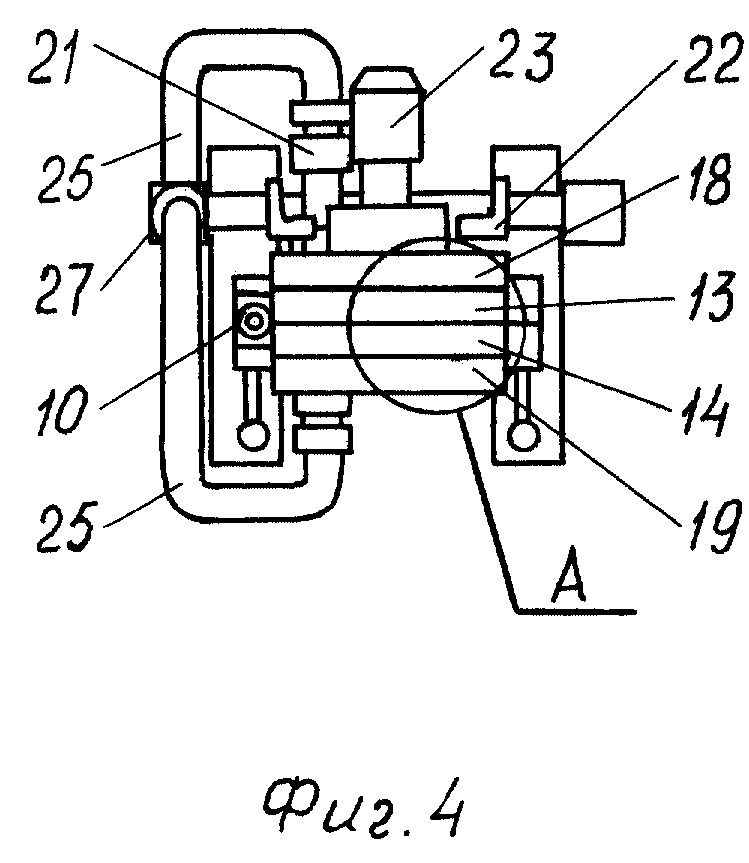

фиг. 4 - вид сверху теплообменника по фиг. 2;

фиг. 5 - разрез А фиг. 4;

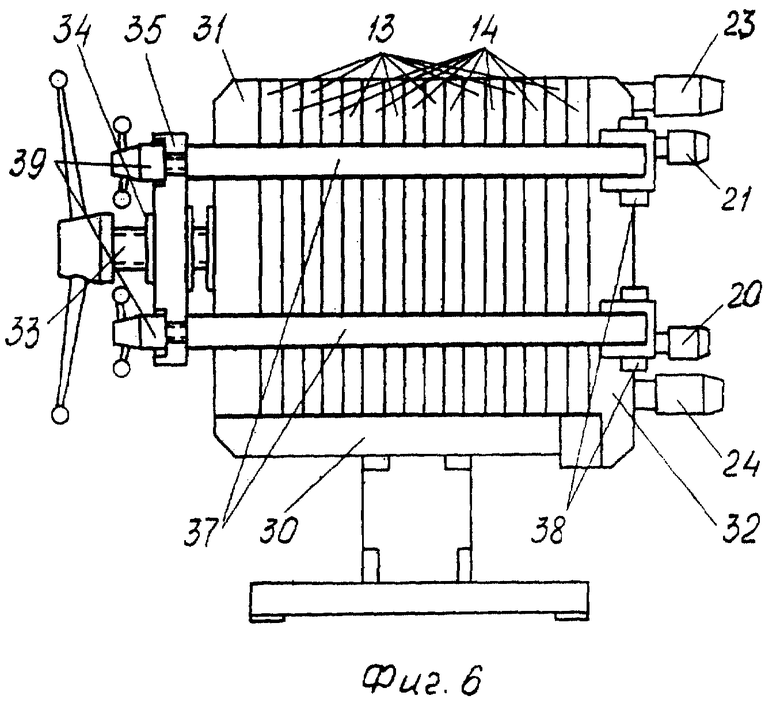

фиг. 6 - общий вид теплообменника с производительностью более 400 литров парного молока в час;

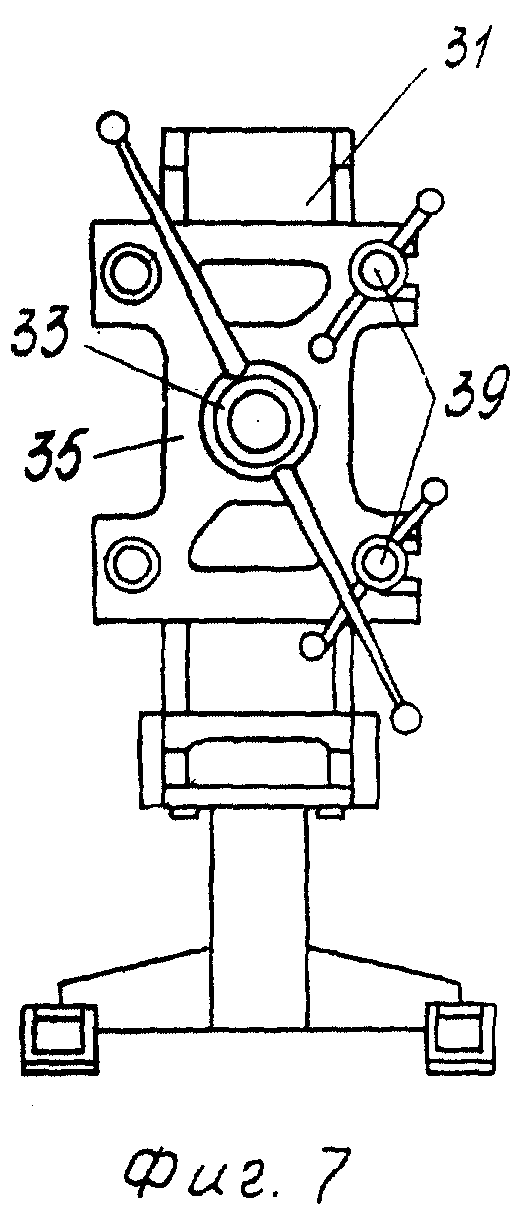

фиг. 7 - вид слева теплообменника по фиг. 6;

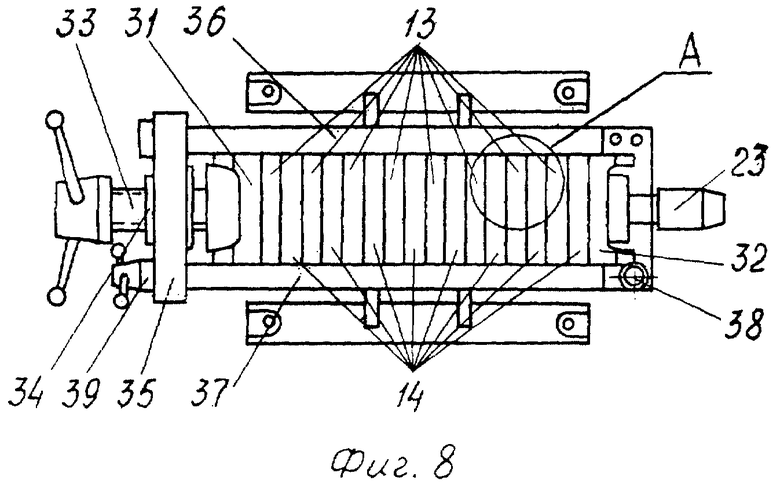

фиг. 8 - вид сверху теплообменника по фиг. 6;

фиг. 9 - разрез А фиг. 8.

На фигурах изображены:

1 - вакуумная магистраль молокопровода доильной установки;

2 - расширитель;

3 - теплообменник,

4 - стабилизатор потока молока;

5 - обводной вакуумпровод;

6 - теплоизолированная накопительная емкость молока доильной установки;

7 - скважина;

8 - насос;

9 - накопитель подогретой питьевой воды;

10 - плавающие петли;

11 - каналы внутреннего контура;

12 - каналы внешнего контура;

13 - монолитная плита;

14 - монолитная плита:

15 - вакуумное уплотнение;

16 - стягивающие замки;

17 - резиновое уплотнение;

18 - плоская крышка неподвижного блока;

19 - плоская крышка подвижного блока;

20 - входной штуцер внешнего контура;

21 - выходной штуцер внешнего контура;

22 - рама;

23 - входной патрубок внутреннего контура;

24 - выходной патрубок внутреннего контура;

25 - гибкий дюритовый шланг;

26 - тройник входных штуцеров внешнего контура;

27 - тройник выходных штуцеров внешнего контура;

28 - штуцер для подключения к насосу;

29 - штуцер для подключения к накопителю подогретой воды;

30 - стол;

31 - подвижная плоская крышка;

32 - неподвижная плоская крышка;

33 - силовой винт;

34 - гайка силового винта;

35 - опорная плита;

36 - неподвижные штанги;

37 - подвижные штанги;

38 - ось вращения;

39 - винты.

Устройство для охлаждения молока содержит вакуумную магистраль молокопровода 1 доильной установки, расширитель 2, теплообменник 3, стабилизатор 4 потока молока, обводной вакуумпровод 5, теплоизолированную накопительную емкость 6 молока доильной установки, скважину 7, насос 8, накопитель 9 подогретой питьевой воды.

Теплообменник 3 с производительностью до 400 литров парного молока в час содержит два независимых блока, соединенных между собой с помощью двух регулируемых плавающих петель 10. Поверхности теплообмена каждого блока выполнены в виде жестких меандров, разделяющих между собой две системы параллельных взаимопроникающих каналов 11 и 12, расположенных по обеим сторонам монолитных плит 13 и 14 так, что каналы одного жидкостного контура полностью размещены между каналами другого. В рабочем состоянии блоки стянуты через вакуумное уплотнение 15 замками 16. При этом каналы 11 со стороны поверхностей соприкасающихся блоков образуют единый составной легкоразборный внутренний контур теплообменника, предназначенный для циркуляции молока. Каналы 12 с внешних сторон соприкасающихся плит 13 и 14, загерметизированные через резиновое уплотнение 17 плоскими крышками 18 и 19, образуют два параллельных внешних контура, предназначенных для циркуляции охлаждающей воды. Плоские крышки 18 и 19 выполняют одновременно роль несущих элементов блоков, на которых закреплены плавающие петли 10, стягивающие замки 16, входные 20 и выходные 21 штуцеры внешних водяных контуров. Плоская крышка 18, закрепленная жестко на раме 22, образует неподвижный блок. На ней также установлены входной 23 и выходной 24 патрубки внутреннего молочного контура. Входные 20 и выходные 21 штуцеры внешних контуров соединены попарно гибкими дюритовыми шлангами 25 с соответствующими тройниками 26 и 27, закрепленными на раме 22. Штуцеры 28 и 29 предназначены для подключения внешних контуров к насосу 8 и накопителю 9 подогретой питьевой воды. Входной 23 и выходной 24 патрубки предназначены для подключения молочного контура теплообменника к расширителю 2 и стабилизатору 4 потока молока.

Теплообменник 3 с производительностью более 400 литров парного молока в час содержит параллельный набор теплообменных поверхностей, образующих чередующиеся между собой составные легкоразборные молочные и водяные контуры. При этом теплообменные поверхности выполнены в виде жестких меандров, разделяющих между собой две системы параллельных взаимопроникающих каналов 11 и 12, расположенных по обеим сторонам монолитных плит типа 13 и 14. Набор сгруппирован так, что составные каналы 11 параллельных молочных контуров полностью размещены между составными каналами 12 параллельных водяных контуров. В рабочем состоянии теплообменные поверхности установлены на столе 30 между подвижной 31 и неподвижной 32 плоскими крышками и стянуты через вакуумные уплотнения 15 силовым винтом 33. Гайка 34 силового винта 33 закреплена на опорной плите 35, которая соединена с неподвижной плоской крышкой 32 с помощью двух неподвижных штанг 36 и двух подвижных штанг 37 с вертикальными осями вращения 38, установленными на неподвижной плоской крышке 32. Соединение подвижных штанг 37 с опорной плитой 35 обеспечивается двумя винтами 39. Неподвижные 36 и подвижные 37 штанги одновременно выполняют роль направляющих, обеспечивающих высокую соосность каналов в меандрах при их сжатии. Входной 23 и выходной 24 патрубки, установленные на неподвижной плоской крышке 32, предназначены для подключения параллельных молочных контуров теплообменника к расширителю 2 и стабилизатору 4 потока молока. Входной 20 и выходной 21 штуцеры на крышке 32 предназначены для подключения параллельных водяных циркуляционных контуров теплообменника к насосу 8 и к накопителю 9 подогретой питьевой воды.

Способ охлаждения молока осуществляют в представленном выше устройстве следующим образом.

Одновременно с включением доильной установки включают насос 8, что обеспечивает подъем охлаждающей воды из скважины 7. Воду извлекают из водоносных слоев, залегающих в непосредственной близости от ферм, и без предварительного накопления подают в водяной циркуляционный контур 12 теплообменника 3, после чего подогретая питьевая вода поступает в накопитель 9. В дальнейшем эту воду используют для удовлетворения гигиенических и технологических потребностей летних молочно-товарных ферм.

По мере продвижения по вакуумной магистрали 1 молоко поступает в расширитель 2, обеспечивающий отделение молока от паровоздушной смеси и его отвод из вакуумной магистрали без нарушения ее производительности. Одновременно с этим расширитель обеспечивает преобразование пульсирующего режима движения молока в сплошной непрерывный поток.

С выхода расширителя 2 под действием собственного гидростатического напора

молоко сплошным, освобожденным от паровоздушной смеси потоком подают в молочный контур 11 теплообменника 3 в режиме противотока с охлаждающей водой, что обеспечивает высокие и одновременно близкие по числовому значению коэффициенты теплоотдачи в процессе их теплообмена.

Величина собственного гидростатического напора h определяется разностью между уровнями поверхности молока в расширителе 2 и стабилизаторе 4 потока молока. Она задает оптимальную скорость движения молока по каналам теплообменника

которую устанавливают исходя из заданной скорости охлаждения

где отношение массового расхода молока к массовому расходу воды устанавливают в пределах

исходя из санитарных норм, регламентирующих водоснабжение летних молочно-товарных ферм.

С выхода теплообменника 3 охлажденное молоко поступает в стабилизатор 4 потока молока, обеспечивающий независимость скорости движения молока в теплообменнике от степени заполнения теплоизолированной накопительной емкости 6.

Обводной вакуумпровод 5, соединяющий объемы расширителя 2 и стабилизатора 4 потока, обеспечивает выравнивание давлений остаточной атмосферы на входе и выходе теплообменника, что делает подачу молока более равномерной, а также исключает возможность образования паровоздушных пробок, блокирующих молочный контур.

С выхода стабилизатора 4 потока охлажденное молоко поступает в теплоизолированную накопительную емкость 6 доильной установки, где оно хранится до окончания процесса доения коров.

По окончании процесса доения насос 8 отключают. После этого молоко перекачивают в цистерну молоковоза или в теплоизолированную промежуточную емкость, предназначенную для его непродолжительного хранения.

Обслуживание устройства для охлаждения молока сводится к его очистке после каждого цикла доения. В основном эта операция выполняется одновременно с промывкой магистрали молокопровода доильной установки и осуществляется с применением тех же химических средств. Дополнительная очистка теплообменника, которая заключается в удалении посторонних твердых загрязнений, производится при вскрытии его молочного контура.

Для вскрытия молочного контура теплообменника с производительностью до 400 литров парного молока в час достаточно открыть стягивающие замки 16 и отвести подвижный блок в сторону.

Для вскрытия молочного контура теплообменника с производительностью более 400 литров парного молока в час необходимо отвернуть на 3-4 оборота силовой винт 33, ослабить винты 39 и отвести в сторону подвижные штанги 37. После этого плиты с теплообменными поверхностями вынимаются из набора и подвергаются очистке.

Сборка теплообменников осуществляется в обратной последовательности.

В общем случае продолжительность дополнительной очистки теплообменников занимает не более 5-8 минут, после чего устройство готово к повторному включению.

Настройка режима работы устройства для охлаждения молока производится только на этапе его непосредственного подключения к доильной установке.

Она заключается в обеспечении оптимальной скорости движения молока по каналам теплообменника

которая, в свою очередь, определяется разностью между уровнями свободной поверхности молока в расширителе 2 и стабилизаторе 4 потока

а также скоростью охлаждения молока

где отношение массовых расходов молока и воды устанавливают в пределах

исходя из санитарных норм, регламентирующих водоснабжение летних ферм.

Правильность настройки системы оценивается по конечной температуре молока, которая при максимальной производительности доильной установки не должна превышать +9oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ МОЛОКА | 2003 |

|

RU2233582C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ МОЛОКА | 2007 |

|

RU2344593C2 |

| Устройство и способ для охлаждения молока | 2018 |

|

RU2674895C1 |

| УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ МОЛОКА | 2001 |

|

RU2217908C2 |

| Установка для охлаждения молока и нагрева воды на фермах | 2021 |

|

RU2760581C1 |

| УСТАНОВКА ДЛЯ БЕСФРЕОНОВОГО ОХЛАЖДЕНИЯ МОЛОКА | 1999 |

|

RU2150194C1 |

| СПОСОБ ОХЛАЖДЕНИЯ МОЛОКА НА ФЕРМАХ | 2001 |

|

RU2214707C2 |

| УСТАНОВКА ДЛЯ ИСПОЛЬЗОВАНИЯ ЕСТЕСТВЕННОГО ХОЛОДА | 2009 |

|

RU2446679C2 |

| ТЕПЛОХОЛОДИЛЬНАЯ УСТАНОВКА ДЛЯ ФЕРМ | 2002 |

|

RU2206215C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕДЯНОЙ ШУГИ | 2013 |

|

RU2577462C2 |

Изобретение предназначено для охлаждения молока на молочно-товарных фермах. Способ предусматривает охлаждение молока под вакуумом и подачу его непосредственно из магистрали вакуумного молокопровода доильной установки через расширитель во внутренний контур теплообменника. Во внешний контур теплообменника подают в противотоке хладоноситель - воду из скважины с глубиной бурения 10-15 м. Охлажденное до +9oС молоко через стабилизатор потока подают в накопительную емкость доильной установки. Подогретая вода поступает в накопитель подогретой питьевой воды, а затем ее используют для удовлетворения гигиенических и технологических потребностей летних молочно-товарных ферм. Устройство подключено непосредственно к вакуумной магистрали молокопровода. Теплообменник выполнен в виде двух независимых блоков, соединенных между собой с помощью плавающих петель и замков. Поверхности теплообмена каждого блока выполнены в виде жестких меандров, разделяющих системы параллельных, взаимопроникающих каналов. Теплообменник более высокой производительности выполнен в виде набора параллельных стянутых силовым винтом аналогичных теплообменных поверхностей, образующих чередующиеся между собой молочные и водяные контуры. Изобретение обеспечивает быстрое проточное охлаждение молока, экономию электроэнергии и удобство при работе с устройством. 2 с. и 2 з.п. ф-лы, 9 ил.

где  отношение массового расхода молока или производительности доильной установки к массовому расходу хладоносителя - воды, циркулирующей во внешнем контуре теплообменника;

отношение массового расхода молока или производительности доильной установки к массовому расходу хладоносителя - воды, циркулирующей во внешнем контуре теплообменника;

dэкв - эквивалентный диаметр каналов теплообменника, м,

для этого молоко отделяют от паровоздушной смеси и, не нарушая производительности вакуумной магистрали, под воздействием собственного гидростатического напора сплошным потоком подают во внутренний контур теплообменника и далее в теплоизолированную накопительную емкость доильной установки так, чтобы скорость движения молока в теплообменнике удовлетворяла соотношению

где h - величина собственного гидростатического напора молока, м,

при этом хладоноситель - воду извлекают из водоносных слоев, залегающих в непосредственной близости от ферм и без предварительного накопления подают в режиме противотока во внешний контур теплообменника, отношение массового расхода молока к массовому расходу воды устанавливают в пределах

исходя из требуемой скорости охлаждения молока и санитарных норм, регламентирующих водоснабжение летних молочно-товарных ферм.

где l - длина каналов теплообменника, м,

при этом вход водяного циркуляционного контура теплообменника подключен через насос к скважине, расположенной в непосредственной близости от фермы, а выход водяного циркуляционного контура подключен к накопителю подогретой питьевой воды.

| Устройство для охлаждения молока | 1986 |

|

SU1346923A1 |

| Способ охлаждения молока и устройство для его осуществления | 1991 |

|

SU1794235A3 |

| DE 4134277 A1, 22.04.1993. | |||

Авторы

Даты

2000-12-27—Публикация

1999-02-16—Подача