Изобретение предназначено для использования в пищевой промышленности, а именно при подготовке плодов оливок (маслин) к употреблению в пищу, для чего из них необходимо удалить естественную горечь, связанную с наличием в них глюказидов.

Известен способ удаления горечи из плодов оливок, используемый в настоящее время в пищевой промышленности, который предусматривает обработку плодов в щелочи [1, 2]. Для этого плоды погружают в 1,95-2,0% раствор щелочи (едкий натр, едкий кали) и выдерживают в нем 2-3 дня. Затем плоды промывают водой до удаления остатков щелочи (обычно 5-7 дней). Степень удаления щелочи определяют аналитически по реакции с фенолфталеином. Для сокращения времени промывки в [2] плоды перемешивают сжатым воздухом.

Реализуют способ щелочной обработки и последующей промывки в емкости, снабженной входным и выходным штуцерами.

Недостатком этого способа является длительность технологического процесса, заметный объем расходуемых реагентов, большой объем промывных вод, содержание щелочи в которых может превышать величину предельно допустимой концентрации (ПДК), установленной нормативной документацией для сброса их в канализацию или водоем. В связи с этим с промывными водами необходимо проводить дополнительные мероприятия по их нейтрализации или очистке. Перемешивание плодов сжатым воздухом также требует дополнительных затрат на строительство и эксплуатацию компрессорной станции.

Известен способ удаления горечи жидким газом (азотом, воздухом и т.п.) [3]. Для этого плоды маслин помещают в сосуд с жидким газом, выдерживают там 5-15 минут, а затем сушат при температуре 30oC до влажности 20-25%.

Этот способ осуществляют в сосуде Дюара (емкость, выдерживающая снижение температуры до абсолютного нуля, сохраняющая эту температуру длительное время и выдерживающая весьма высокое внутреннее давление), снабженном шлюзовой камерой для подачи обрабатываемых плодов.

Недостатком этого способа являются значительные сложности в организации широкомасштабного производства из-за необходимости работать с весьма низкими температурами и очень высокими давлениями, высокие сложность и стоимость используемого оборудования, достаточно высокая квалификация обслуживающего персонала и обязательное наличие у него допуска к работе в упомянутых выше условиях.

Известно устройство обработки электрическим током в жидких средах деталей, узлов и т. п. в специальных емкостях, называемых электролитическими (гальваническими) ваннами [4], снабженными входным и выходным штуцерами, через которые производят подачу и вывод электролита. Внутри емкости размещают электроды, электрически соединенные с источником постоянного тока.

Задачей предлагаемого способа удаления горечи из плодов оливок (маслин) является значительное упрощение технологической схемы процесса используемого оборудования, интенсификация технологического процесса за счет сокращения его длительности, сокращение объема промывных вод и исключение загрязнения их вредными веществами. Перечисленное одновременно снижает расходы на ведение технологического процесса, а следовательно, и себестоимость конечного продукта, сохраняет ряд ценных компонентов в плодах, разрушаемых агрессивной средой при других способах обработки (например, витамин C), что придает конечному продукту более высокое качество и потребительскую ценность.

Поставленная задача достигается обработкой плодов оливок (маслин) электрическим током плотностью не менее 100 А/м2 в жидкой среде.

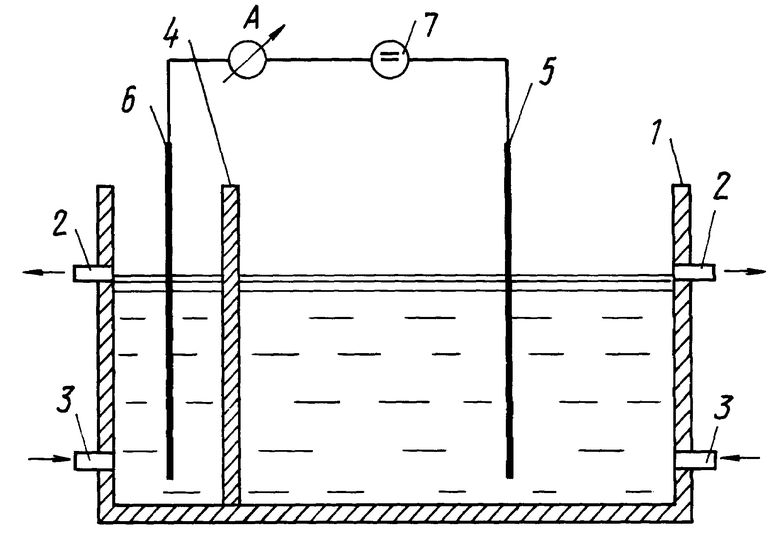

Устройство для обработки оливок (маслин) представляет собой электролитическую ванну, в которую дополнительно введена ионнонепроницаемая перегородка, разделяющая ее на анодную и катодную зоны, каждая из которых снабжена входным и выходным штуцерами. Обработка плодов электрическим током состоит в удалении естественной горечи за счет разложения горьких гликазидов только в катодной зоне электролитической ванны, при отсутствии ионной связи между анодной и катодной зонами, но при сохранении электронной связи. При этом обеспечивают локальные физико-химические характеристики жидкой среды (набор ионов, их концентрация, температура и т.п.) в анодной и катодной зонах. Поэтому на пути движения ионов от катода к аноду и наоборот размещают преграду, непреодолимую для ионов, но пропускающую электроны, чтобы в электролите протекал электрический ток. Помимо этого для обеспечения требуемой регулировки физико-химических характеристик в анодной и катодной зонах в ходе реализации способа каждую из этих зон снабжают индивидуальными входными и выходными штуцерами, через которые путем подачи и отвода жидкой среды реализуют локальную независимую регулировку характеристик.

Устройство представлено на чертеже и состоит их корпуса электролитической ванны 1, снабженной входными 2 и выходными 3 штуцерами, разделенной ионнонепроницаемой перегородкой 4 на катодную и анодную зоны, в которых размещены катод 5 и анод 6, соединенные с источником постоянного тока 7.

Устройство работает следующим образом. Обрабатываемые плоды помещают в катодную зону электролитической ванны 1. Анодную зону заполняют водопроводной водой, а катодную зону для увеличения плотности катодного тока - слабым раствором хлорида натрия или смесью водопроводной и морской вод. По заполнении ванны жидкой средой включают источник постоянного тока 7 и подбирают концентрацию хлорида натрия в катодной зоне или процентное соотношение смеси водопроводной и морской вод по необходимой величине плотности катодного тока. Расход жидкости через электролитическую ванну устанавливают порознь для анодной и катодной зон. Для анодной зоны порядка 5 л/час. Для катодной зоны в зависимости от ее объема и массы плодов 10-30 л/час.

Интенсивность процесса обработки зависит от плотности катодного тока (при постоянной площади электродов - от величины тока), расхода жидкости через катодную зону и температуры жидкости в катодной зоне. Приемлемую интенсивность процесса устанавливают расходом жидкости через катодную зону так, чтобы при максимальной плотности тока рабочая температура среды находилась в диапазоне 30-50oC.

В ходе обработки плодов ионный состав жидкой среды в катодной зоне меняется, что влечет снижение интенсивности технологического процесса. Указанное совпадает с изменением цвета жидкости в катодной зоне, которая приобретает темно-коричневую окраску. Восстанавливается интенсивность процесса полной заменой жидкости в катодной зоне.

Время обработки плодов 20-30 часов. Окончание процесса определяется органолептически.

Опытно-экспериментальная проверка предлагаемых способа и устройства дала положительные результаты за 20 часов обработки. Плоды, прошедшие обработку, согласно результатам анализа полностью отвечают требованиям республиканских стандартов, действующих в настоящее время, PCT АзССРЗП-76. Оливки консервированные; PCT АзССР494-81. Консервы. Маслины в рассоле со специями; PCT АзССРЗ84-20. Маслины сухого посола.

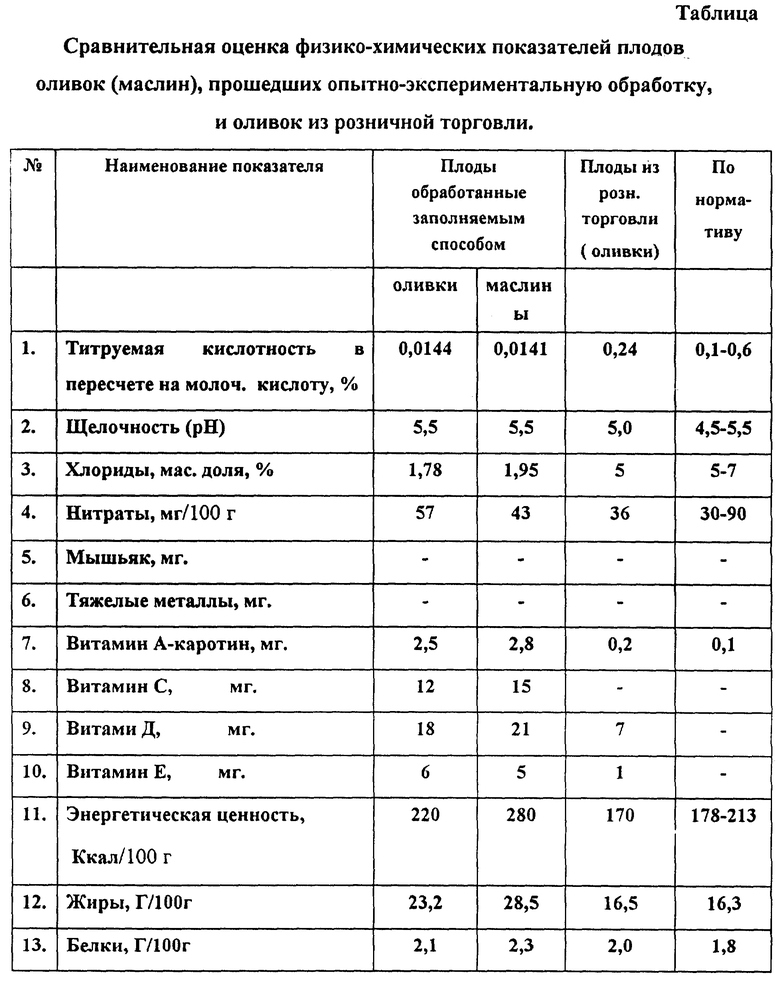

Физико-химические показатели плодов, прошедших опытно-экспериментальную обработку, приведены в таблице. Для сравнительной оценки качества в этой же таблице приведены данные оливок, купленных в розничной торговле. Все анализы проводились по стандартным методикам, приведенным в [5].

Более низкое содержание хлоридов в плодах, прошедших опытно-экспериментальную проверку, объясняется малым содержанием хлорида натрия в рассоле и может быть легко доведены до любой требуемой величины. В то же время анализ установил, в опытно-экспериментальных плодах высокое содержание витаминов, энергетической ценности и жирности.

ЛИТЕРАТУРА

1. Жигаревич Н.А. Культура маслины, 1955.

2. Крюкс В.В. Промышленная переработка плодов и овощей, 1963.

3. Абдуллаев Г. М-Б. и др. Способ удаления горечи из маслин, а. с. N 543380, 1977.

4. Справочник по электрохимии. - Л., 1981.

5. Кравченко В.Т. Методы оценки качества растительной продукции. - М., 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОНАГРЕВАЕМЫЙ ТЕПЛООБМЕННИК | 2000 |

|

RU2181530C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНОЙ УСТАНОВКОЙ | 2000 |

|

RU2183254C2 |

| СПОСОБ ИНГИБИРОВАНИЯ ОТЛОЖЕНИЯ ПАРАФИНА ПРИ ДОБЫЧЕ И ТРАНСПОРТЕ НЕФТИ | 1999 |

|

RU2182648C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ ТЕРМОРЕАКТИВНЫХ СИНТЕТИЧЕСКИХ СМОЛ | 2007 |

|

RU2329275C1 |

| Устройство цифрового программного управления для измерения теплофизических характеристик материалов | 1990 |

|

SU1753383A2 |

| Способ рециклинга алюминия электролизом расплава его лома и устройство для осуществления этого способа | 2022 |

|

RU2796566C1 |

| СИСТЕМА ОБРАБОТКИ ВОДЫ С ИСПОЛЬЗОВАНИЕМ УСТРОЙСТВА ДЛЯ ЭЛЕКТРОЛИЗА ВОДНОГО РАСТВОРА ЩЕЛОЧИ И ЩЕЛОЧНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2016 |

|

RU2718872C2 |

| СПОСОБ ОБРАБОТКИ СЫРОЙ ВОДЫ, СОДЕРЖАЩЕЙ ТРИТИЕВУЮ ВОДУ | 2015 |

|

RU2648263C1 |

| ЭЛЕКТРОЛИЗНАЯ БЛОК-СЕРИЯ ВАНН ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ И СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 2000 |

|

RU2187579C2 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ ЭЛЕКТРОЛИТИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2149929C1 |

Для удаления горечи оливок обработку плодов проводят в жидкой среде электрическим током плотностью не менее 100 А/м2. Для эффективного ведения технологического процесса емкость с жидкой средой разделена ионнонепроницаемой перегородкой на анодную и катодную зоны, каждая из которых снабжена входными и выходными штуцерами, что позволяет упростить технологическую схему процесса, снизить длительность обработки плодов, повысить их качество и потребительскую ценность. 1 з.п. ф-лы, 1 ил., 1 табл.

| Способ удаления горечи из маслин | 1974 |

|

SU543380A1 |

Авторы

Даты

2001-01-10—Публикация

1999-08-06—Подача