Изобретение относится к области цветной металлургии, а именно к способам рециклинга алюминия путем переплава его лома с последующим отделением растворенных в алюминии примесей и осаждения их на электродах в процессе электролитического процесса.

Задача рециклинга алюминия и его сплавов является весьма актуальной задачей дня в силу все большего возрастания накоплений невостребованных изделий из алюминийсодержащих металлических материалов, с одной стороны, и непрерывно возрастающей потребности в коммерчески чистом алюминии на рынке металлического сырья, с другой стороны. Существующие технологии, в основном, сводятся к элементарному переплаву алюминиевого лома в печах с коррекцией процесса шихтования и процессов внутри печной обработки расплава. Такие подходы затрудняют стандартизацию продукта, приводят к недопустимым разбросам как параметров так и химического состава конечного продукта. Естественно, цена такого алюминиевого продукта на рынке по сравнению с ценой стандартизованного алюминия алюминиевых заводов чувствительно ниже. Служебные свойства таких материалов из-за разброса состава примесей препятствуют применению их в ответственной технике. Задача рециклинга может считаться решенной только с приближением служебных свойств «восстановленного» алюминия к служебным свойствам первичного алюминия алюминиевых заводов.

Поступающий на переработку алюминиевый и/или алюминийсодержащий лом имеет разнообразный состав по химическому строению. Может включать фрагменты из алюминия высокой чистоты, фрагменты из технического алюминия или дюралюминия, литейного алюминия или алюминийсодержащих сплавов (АМг - алюминиево-магниевый сплав, АМц - алюминиево-марганцевый сплав, САП - спеченные алюминиевые порошки и САС - спеченные алюминиевые сплавы). Каждый вид такого материала имеет свой химический состав и особенности по включению примесей. Так, даже в алюминиевых сплавах чистоты 99,8 и 99,7 железо может составлять от 0,15 до 0,25%, цинк - от 0,04 до 0,07%, кремний - от 0,1 до 0,2%. Таким образом, на переработку в режиме рециклинга поступает лом с точно неустановленным процентом содержания примесей. Проводить химический анализ фрагментов лома не имеет смысла, требуется установить общее содержание примесей, а это можно сделать только в расплаве этого лома.

Отделение примесей от алюминия является важным фактором. Под отделением примесей так же понимается и их уменьшение в расплаве. Кроме определяемых примесей (Fe, Si, Сu, Zn, Ti) в первичном алюминии находится более десятка других металлических примесей, в количествах нескольких тысячных или десятичных долей процента (Г.Ф. Шеметев «Алюминиевые сплавы: составы, свойства, применение», учебное пособие по курсу «Производство отливок из сплавов цветных металлов», Санкт-Петербургский государственный политехнический университет, Санкт-Петербург, 2012).

Так, например, железо присутствует в технических сортах алюминия в количестве нескольких десятых долей процента. В то же время оно малорастворимо в твердом алюминии. При температурах ниже температуры эвтектики (655°С) растворимость составляет 0,052% и менее, а при 400-450°С она практически равна нулю. Второй фазой в эвтектике в системе Al-Fe является интерметаллид FeAl3, который выделяется в виде иголок или пластинок. Фаза FeAl3 состоит из 40,83% Fe и 59,17% Аl. Кристаллическая решетка ее относится к орторомбической с периодами а=47,7 Å, в=15,52 Å, и с=8,11 Å. Плотность FeAl3 составляет 3,811 кг/м3, температура плавления 1158°С. За счет гетерогенизации структуры предел прочности и твердость сплавов увеличиваются, при этом пластические свойства резко снижаются. Кроме того при содержаниях железа от 0,1 до 0,5% повышается скорость коррозии алюминия в кислой среде. Аналогичное влияние оказывает увеличение содержания железа и на свойства сплавов, причем наиболее сильно снижаются пластичность и ударная вязкость сплавов. В связи с этим железо является одной из самых вредных примесей для алюминиевых сплавов.

Кремний является неизбежной примесью в алюминии и оказывает отрицательное влияние на эксплуатационные и технологические свойства. Несмотря на высокую равновесную растворимость кремния в алюминии при температуре эвтектики, при неравновесных условиях кристаллизации уже при содержаниях кремния больших 0, 05% наблюдается появление эвтектики. Нагрев металла под последующую пластическую деформацию приводит к переводу эвтектики в жидкое состояние, что затрудняет или исключает проведение пластической деформации, так как на деформированных изделиях появляются трещины.

Входя в значительных количествах в твердый раствор, примесь меди не оказывает сколько-нибудь заметного влияния на механические свойства алюминия, но играет существенную роль в коррозионных процессах, особенно для алюминия высокой чистоты. Установлено, что при содержании меди выше 20⋅10-4% алюминиевый лист толщиной 1,5 мм при выдержке в 20%-ной соляной кислоте прокорродировал насквозь в течение недели; в тех же условиях лист из алюминия, содержащего от 0,9 до 3x10-4% меди, разрушился только через 2 недели.

Галлий разрушает слой оксида алюминия, проникает в алюминий и растворяет его. В результате получается галлий-алюминиевая амальгама, которая может вступать в реакцию с водой с образованием водорода и гидроксида алюминия. При рафинировании галлий концентрируется в остаточном анодном сплаве, в котором его содержание равно 0,1-0,3%.

Известны способы очистки и рафинирования алюминия и его сплавов, ведущим из которых является метод трехслойного электролиза, защищенный патентом RU 2092591, С22В 7/00, С25С 3/24, опубл. 10.10.1997 г. /D1/

Этот способ включает в себя загрузку анодного сплава в ванну, электролиз, выделение алюминия на катоде, его отвод и удаление анодного сплава, обогащенного примесями, при этом в качестве анодного сплава загружают отходы сплавов типа алюминий-медь-олово в твердом и/или расплавленном виде, а отвод чистого катодного алюминия осуществляют периодически.

Этот способ принят в качестве прототипа.

По этому способу алюминий технической чистоты получают непосредственно после электролиза. Поскольку чистота технического алюминия для некоторых целей является недостаточной, то наиболее чистые сорта технического алюминия (А85, А80) подвергают электролитическому рафинированию по 3-слойной технологии. Сущность известного способа заключается в следующем. В электролизере имеется три расплавленных слоя. Нижний слой - алюминий, в котором растворено до 30-40% меди является самым тяжелым (плотность более 3000 кг/м3) и служит анодом. Второй слой образуется электролитом, состоящим из чистых фторидов или смеси хлорида бария с фторидами алюминия и натрия. Плотность электролита составляет около 2700 кг/м3. Алюминий, растворяющийся из анодного слоя в электролите, выделяется выше электролита, так как плотность его составляет -2300 кг/м3. Чистый металл является катодом. Подвод тока к катодному слою осуществляется графитовым электродом. Ванна работает при 750-800°С, расход электроэнергии - около 20 тыс. кВт-час/тонну, т.е. выше чем при электролизе алюминия из глинозема. При анодном растворении все примеси, более электроположительные, чем алюминий (Fe, Si, Сu, Zn, Ti и др.), остаются в анодном слое, не переходя в электролит. Анодно растворяется в электролите только Аl, который в форме ионов Аl3+ переходит в электролит. Последние затем разряжаются на катоде: Аl3++3е→Аl. В результате на катоде накапливается слой жидкого рафинированного алюминия, а анодный слой обогащается примесями. В четверной системе Al-Fe-Si-Cu образуется эвтектика с температурой плавления 520°С. Постепенное накопление примесей Fe, Si, Сu приводит к получению в анодном слое заэвтектических концентраций. Понижение температуры анодного слоя приводит к выпадению интерметаллидов FeSiAl5 и Cu3FeAl7 в осадок. В рафинировочном электролизере имеются карманы, в которых температура анодного слоя на 30-40°С ниже, чем в основной ванне. Поэтому в первую очередь и в наибольшем количестве интерметаллиды выделяются в карманах. Периодическая чистка карманов с целью удаления интерметаллического осадка позволяют очищать анодный сплав без его обновления. Пользуясь методом электролитического рафинирования по 3-слойной технологии, получают алюминий высокой чистоты. Чистота такого алюминия достигает значений А995.

Однако данный способ обладает рядом недостатков. Сложность аппаратного обеспечения процесса выражается в необходимости постоянной коррекции состава слоев, применении дорогостоящей меди в технологическом процессе, необходимости разработки оригинальной технологической оснастки из-за невозможности использования стандартного оборудования, применяемого в алюминиевой промышленности.

Предлагаемое изобретение и позволяет максимально приблизить количество примесей в получаемом алюминии к приемлемым значениям.

Настоящее изобретение направлено на достижение технического результата, заключающегося в упрощении способа рециклинга алюминия электролизом расплава его лома, позволяющем максимально очистить восстановленный из лома алюминий от примесей, в том числе газосодержащих компонентов и приведения их к значениям, которые меньше установленных для переработанного алюминия.

Указанный технический результат для способа достигается тем, что в способе рециклинга алюминия электролизом расплава его лома, заключающемся в загрузке твердого алюминиевого или алюминийсодержащего лома в ванну для проведения электролиза и выделения очищенного от металлических примесей алюминия, путем нагревания ванны указанный лом переводят в расплав с температурой 660-750С° и используют этот токопроводящий расплав с растворенными в нем примесями в качестве электролита, на частично или полностью погруженные в расплав электроды продают напряжение от 2 вольт до 5 В в режиме изменения силы тока от 10 до 1000 А для получения плотности катодного и анодного токов равной 0,9-1,0 А/см2, при этом для поддержания уровня ионных процессов в электролизе на электродах осуществляют периодические смену переменного напряжения на постоянное напряжение и изменение полярности на электродах при их подключении к источнику постоянного напряжения.

В процессе электролиза в раствор подают технологический газ для барботажа последнего. Можно обходиться и без барботажа.

Указанный технический результат для устройства достигается тем, что устройство для рециклинга алюминия электролизом расплава его лома характеризуется тем, что выключает в себя ванну из нержавеющей стали, оснащенную теплонагревателем ее боковой или боковых стенок и используемую для загрузки в нее твердого алюминиевого или алюминийсодержащего лома, два ориентированных вдоль стенки или стенок ванны заменяемых малорасходуемых электрода, закрепленных на дне ванны на расстоянии друг от друга и изолированно от ванны, а так же соединенные с централизованной сетью питания переменным напряжением регулируемый источник постоянного тока, преобразующий переменное напряжение на входе в постоянное на выходе с возможностью регулирования силы тока и регулируемый источник переменного тока с возможностью регулирования силы тока, при этом выходы обоих источников связаны с первым двухпозиционным узлом переключения, позволяющим на выходных контактах иметь постоянное напряжение при отключении переменного напряжения или переменное напряжение при отключении постоянного напряжения, а выходы первого двухпозиционного узла переключения связаны с входом второго двухпозиционного узла переключения, выполненного с возможностью подключения источника переменного тока к электродам или подключения источника постоянного тока к электродам и с возможностью смены полярности постоянного напряжения на электродах с минуса на плюс и с плюса на минус при соединении с источником постоянного напряжения.

При этом в данной части ванны могут быть выполнены отверстия для подачи газа в ванну для барботажа расплава. В донной части ванны электроды оснащены съемными корытообразными площадками для отложения примесей при электролизе. А теплонагреватель подключен к источнику переменного напряжения.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

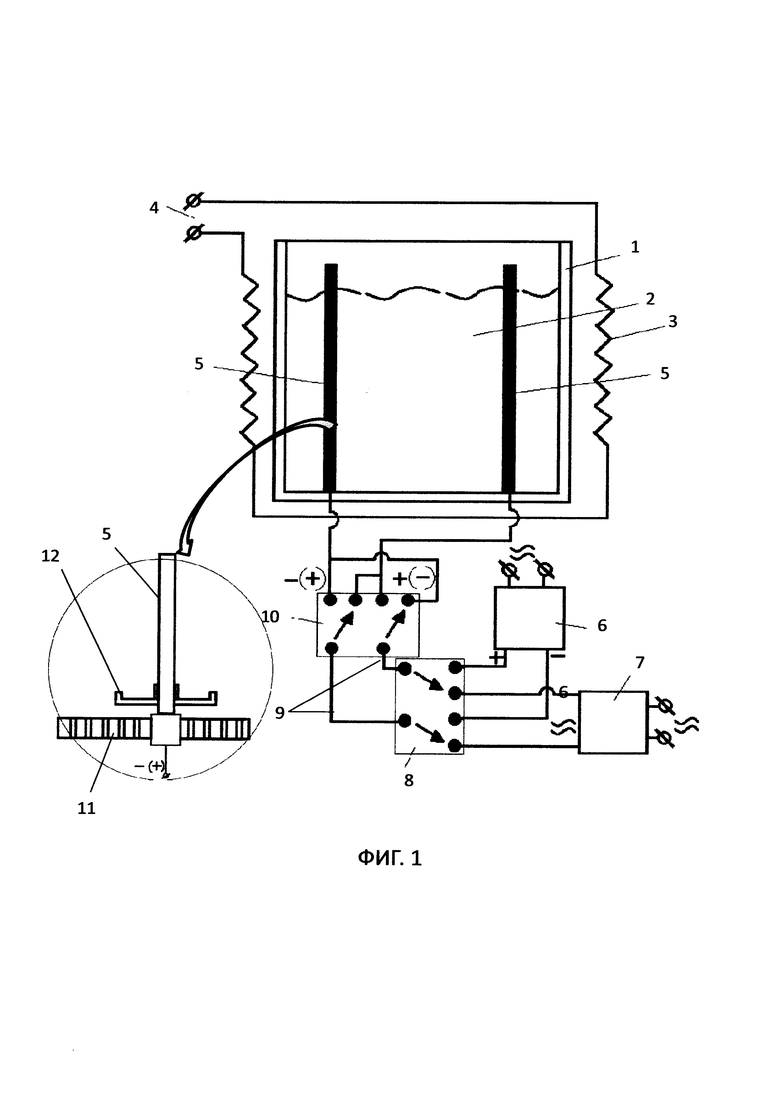

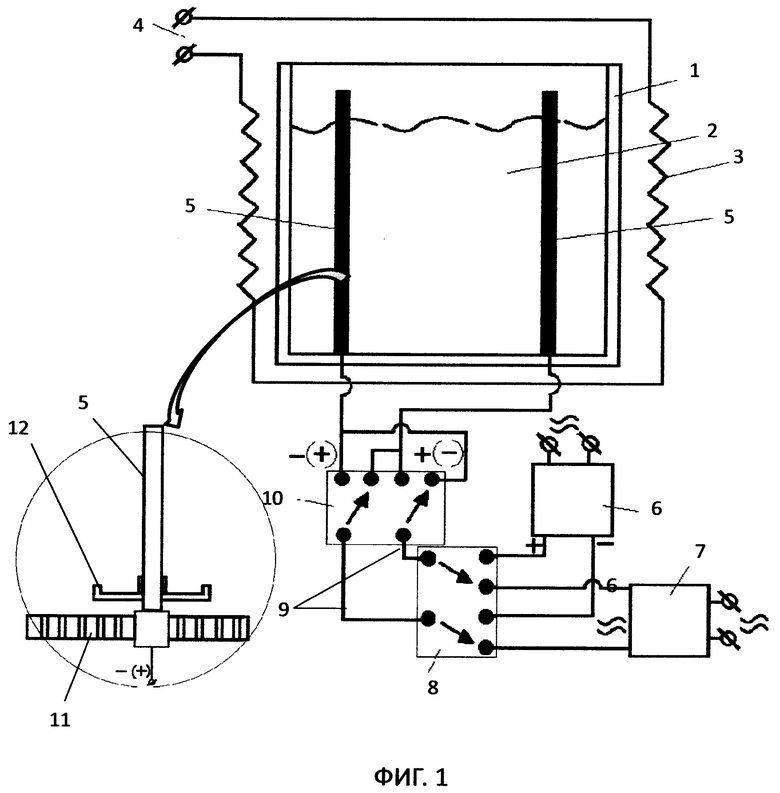

На фиг. 1 - блок-схема устройства, реализующего заявленный способ рециклинга алюминия.

Согласно настоящего изобретения рассматривается новый способ рециклинга алюминия путем переплава его лома с последующим отделением растворенных в алюминии примесей и осаждения их на электродах в процессе электролитического процесса. Очищенный алюминий сливается для дальнейшего использования, а купированные на электродах примеси отправляются в технологические отходы. При этом технолог располагает аппаратным обеспечением, позволяющим активно влиять на ионные процессы в расплаве путем изменения полярности напряжения электролиза, изменения величины напряжения и силы тока электролиза, замену постоянного напряжения электролиза на знакопеременное в зависимости от химического состава обрабатываемого материала. Способ может быть применен для очистки других металлов и сплавов.

Обычно черновой алюминий (сырец) из электролизера содержит 3 группы примесей:

- неметаллические (фтористые соли, α и γ - глинозем, карбид и нитрид алюминия, угольные частицы);

- металлические (Fe, Si, Ti, Na, Ca, и др.), переходящие из сырья;

- газообразные - преимущественно водород, который образуется в результате электрохимического разложения воды, попадающей в криолито-глиноземный расплав вместе с сырьем.

В предлагаемом способе в качестве электролита используется расплав рафинируемого сплава с примесями, в котором под действием постоянного электрического тока ионы металлов, которые являются электроположительными относительно алюминия (Mn, Zn, Сr, Fe, Si, Со, Ni, Pb…), концентрируются в области анодного полюса, а которые являются электроотрицательными ионами алюминия (Li, Cs, К, Ва, Ca, Na, Mg) концентрируются в области катодного полюса. При этом в расплаве алюминия происходят сложные процессы ионного взаимодействия (установлено опытным путем), приводящие к разделению на основной компонент - алюминий и сумму примесей, отлагающихся на сменных электродах. Особенностью предлагаемой технологии является необходимость лабораторной подборки материала сменных электродов и режима электролиза применительно к сплаву алюминия с суммой примесей, подлежащего очистке.

Для реализации способа используется устройство, представляющее собой электролитическую установку, блок-схема которой представлена на фиг. 1. Установка включает в себя ванну 1 из нержавеющей стали для электролита 2 (электролитического расплава), в которую сверху загружают алюминиевый или алюминийсодержащий лом (сырье). Вокруг ванны смонтирован теплонагреватель 3, питающийся от системы 4 подачи переменного напряжения. Внутри ванны съемно расположены два разнесенных относительно друг друга стержневых электрода 5 (один из которых анод, а другой - катод). Под понятием «съемно» понимается возможность замены одного отработавшего электрода на новый, на котором нет отложений примесей. Конструктивно узел крепления, позволяющий электроды вынимать из гнезд внутри ванны, не представлен.

Оба электрода запитываются от блока регулируемой подачи переменного и постоянного напряжения, в состав которого входит

- регулируемый источник 6 постоянного тока, преобразующий переменное напряжение на входе в постоянное на выходе с возможностью изменения силы тока от 0 до 1000 А.

- регулируемый источник 7 переменного тока.

Оба этих источника 6 и 7 могут быть сообщены с промышленной сетью питания переменным напряжением. Выходные контактные элементы обоих источников 6 и 7 связаны с первым двухпозиционным узлом переключения 8, позволяющим на выходных контактах 9 иметь либо постоянное напряжение (при этом линии подачи переменного напряжения отключены), либо переменное (при этом линии полдачи постоянного напряжения отключены).

Выходные элементы 9 связаны с электродами 5 через второй двухпозиционный узел переключения 10, позволяющий:

- в режиме связи с источником 7 (питание переменным напряжением) в любом положение контактов переключающей группы узла 10 запитывать электроды переменным напряжением выставленной мощности, этот источник выполнен с возможностью изменения напряжения в диапазоне до 5 В, предпочтительно от 2 до 5 В, при возможности варьировать силой тока от 10 А до 1000 А;

- в режиме связи с источником 6 (питание постоянным напряжением) осуществлять на каждом электроде 5 смену полярности с минуса на плюс (первый режим переключения) и с плюса на минус (второй режим переключения). Таким образом, на каждом электроде периодически его полярность меняется с минуса на плюс и наоборот. Этот источник выполнен с возможностью изменения напряжения в диапазоне до 5 В, предпочтительно от 2 до 5 В, при возможности варьировать силой тока от 10 А до 1000 А.

Для апробации заявленного способа была изготовлена и запущена установка по схеме блок-схемы по фиг. 1, предполагающая обрабатывать 5 кг алюминиевого лома, для чего используется ванна 1 из нержавеющей стали в температурной зоне печи сопротивления (термонагревательный контур - теплонагреватель 3), где алюминиевый лом расплавляется и переводится в алюминиевый расплав с температурой 660-750С°. В расплав алюминия погружен анод малорасходуемый (нейтральный к расплаву), в нижней части которого расположена активная конструктивная часть в виде конструкции 11 с множеством отверстий для выхода газа, осуществляющего обработку или барботаж расплава (при технологической необходимости) параллельно днищу котла на расстоянии 20 мм.

В системе расплавленный металл - рафинирующий газ при избытке растворенного водорода в расплаве по отношению к его содержанию в газовой фазе должно иметь место перераспределение водорода. Этот процесс перехода водорода в рафинирующий газ будет протекать до установления равновесия между расплавом и газовой фазой.

На практике применяют либо выстаивание расплава в среде нейтрального газа или продувку (барботаж) его нейтральным газом. Но барботаж является более выгодным процессом по сравнению с выстаиванием: при одном и том же удельном расходе газа он обеспечивает более высокую степень удаления водорода либо при равной степени удаления- экономию рафинирующего газа (Гохштейн М.Б., Морозов Я.И. «Рафинирование первичного алюминия от оксидных включений», М, «Металлургия», 1979 /D2/).

Обычно продувку (барботаж) производят через графитовые трубки, снабженные насадками. Газ подается при избыточном давлении 0,007-0,15 атм. Расход газа 0,1-1,0% от объема обрабатываемого металла. Максимальный эффект при обработке нейтральными газами дает использование пористых насадок, которые изготавливают из различных огнеупоров (корунд, графит и т.д.). Эффект рафинирования в данном случае возрастает из-за измельчения пузырьков газа, которое обеспечивает увеличение поверхности контакта, рафинирующий газ - расплав.

На днище под анодом 5 расположен съемный плоский металлический приемник 12 примесей. Технологический газ (аргон, азот, воздух, хлор) подается сверху по трубке из нержавеющей стали, проходящей через обрабатываемый расплав и принимающий температуру расплава к активной части анода, распределяясь по поверхности активной части анода переходит в расплав, осуществляя процесс обработки и барботажа в соответствии технологической картой. На анод подавали «+» источника постоянного тока, а на катод - «-» источника постоянного тока силой 500 А. При этом плотность анодного и катодного тока были равны и составляли величину равную 0,9 А/см2. Процесс электролитической обработки расплава длился 4 час.

Азот до некоторой степени можно отнести к группе нейтральных газов, и поэтому он часто используется для обработки алюминиевых расплавов. Однако следует отметить, что реакция его взаимодействия с жидким алюминием (2Al+N2=2AlN) термодинамически возможна, но она получает заметное развитие только при температуре выше 1000 К (726.85°С) (Мондольфо Л.Ф. Структура и свойства алюминиевых сплавов, Москва, Металлургия, 1979 /D3/). Наличие Mg в сплаве заметно усиливает взаимодействие азота с расплавом с образованием нитридных фаз уже при 730°С. Это отрицательно сказывается на пластических характеристиках литого металла. На практике продувку алюминиевых расплавов азотом проводят, как правило, в тех случаях, когда содержание магния в них не превышает 2% (Макаров Г.С. Рафинирование алюминиевых сплавов газами, Москва, Металлургия, 1983 /D4/).

В ванне располагаемые анодные и катодные сменные, горизонтально или вертикально расположенные взаимно параллельные электроды (с межполюсным расстоянием от 20,0-40,0 мм при горизонтальном или вертикальном, параллельном расположении электродов) со сменными приемниками примесей или без них частично или полностью погружены в обрабатываемый расплав алюминия с примесями при температуре расплава 660-750°С. После загрузки алюминиевого лома и расплавления добавляют в печь покровный флюс для уменьшения «угара» алюминия. Устанавливают температуру расплава 660-750°С и устанавливают заданный режим электролиза. Периодически берут пробы алюминия на степень очистки и корректируют режим электролиза. При достижении заданных технологических параметров, процесс электролиза прекращают и очищенный алюминиевый расплав сливают для дальнейшего использования. При необходимости приемники примесей на электродах извлекают для отправки в технологические отходы

Электролиз представляет собой комплекс специфических процессов в системе электродов и электролита при протекании по ней постоянного электрического тока. Его механизм основывается на возникновении ионного тока. Электролит - это проводник 2-го типа (ионная проводимость), в котором происходит электролитическая диссоциация. Она связана с разложением на ионы с положительным (катион) и отрицательным (анион) зарядом. Электролизная система обязательно содержит положительный (анод) и отрицательный (катод) электрод. При подаче постоянного электрического тока катионы начинают двигаться к катоду, а анионы - к аноду. Катионами в основном являются ионы металлов и водород, а анионами - кислород, хлор. На катоде катионы присоединяют к себе избыточные электроны, что обеспечивает протекание восстановительной реакции. На аноде, наоборот, электрон отдается из аниона с протеканием окислительной реакции. Один из вариантов электролиза - использование в качестве электролита расплав. В этом случае в электролизном процессе участвуют только ионы расплава. В качестве классического примера можно привести электролиз солевого расплава NaCl. К аноду устремляются отрицательные ионы, а значит, выделяется газ (Cl). На катоде будет происходить восстановление металла, т.е. оседание чистого Na, образующегося из положительных ионов, притянувших избыточные электроны. Аналогично можно получать другие металлы (К, Ca, Li и т.д.) из расплава соответствующих солей. При электролизе в расплаве электроды не подвергаются растворению, а участвуют только в качестве источника тока. При их изготовлении можно использовать металл, графит, медь, некоторые полупроводники.

Считается, что при электролизе происходит ионизация электролита, когда положительный и отрицательный заряды движутся к противоположным электродам. Для этого электроды должны поддерживаться на противоположной полярности до тех пор, пока процесс продолжается, что возможно при подаче постоянного тока. Но если мы пропускаем переменный ток, полярность электродов будет постоянно меняться, и ионы не будут притягиваться к какому-либо конкретному электроду, что не приведет к ионизации. Следовательно, электролиз не может происходить при переменном токе.

Однако, в работе (А.Б. Килимник и Е.Э. Дегтярева «Электрохимические процессы на переменном токе», журнал «Вестник Тамбовского государственного технического университета», 2006) доказательно рассмотрено применение нестационарных электрохимических процессов получения чистых металлов и их сплавов, металлоорганических соединений и органических веществ с применением переменного напряжения.

В монографии Б.А. Пурина (Пурин Б.А. «Электроосаждение металла из пирофосфатных электролитов», Рига, Зинатне, 1975» /D5/) описано влияние ассиметричного переменного тока на электроосаждение металлов из пирофосфатных электролитов. Асимметричный переменный ток получали наложением переменного тока на постоянный ток. Если требовался катодный ток больше анодного, то величиной анодной составляющей плотности тока управляли путем наложения переменного тока на ток однополупериодного выпрямления. Для регистрации формы тока и измерения потенциала электродов использовался осциллограф.

Электроосаждение олова на асимметричном переменном токе вначале электролиза характеризуется отсутствием предельного тока и малым отличием максимальных значений поляризаций катода в катодный и анодный полупериоды тока. Скачок предельного тока появляется после 10…12 мин электролиза, если максимальная плотность тока в катодный полупериод больше 0,01 А/см2. При электролизе асимметричным переменным током прикатодный слой обогащается ионами двухвалентного олова за счет ионизации в анодный полупериод. Это приводит к тому, что даже при максимальной плотности тока в катодный полупериод (0,04…0,05 А/см2) первый предельный ток наступает только через 2.5 мин после начала электролиза, а второй предельный ток не появляется, хотя при включении постоянного тока плотностью больше 0,03 А/см2 время появления первого предельного тока составляет 5.10 с, после чего появляется второй предельный ток.

А.Б. Пурин установил, что при электроосаждении кобальта ассиметричным переменным током из пирофосфатных электролитов в приэлектродном слое происходит распад пирофосфатного комплекса кобальта с образованием комплекса [Со(ОН)]+, который восстанавливается до металлического кобальта. Им же обнаружено существование гидрокомплексов типа хСо(ОН)2 ⋅ г[Со(ОН)]+, образующих в реакционной массе высокодисперсный золь.

Под действием переменного электрического поля происходит нарушение гидратных оболочек ионов, это положение высказано в работе А.И. Ионкина и др. (Ионкин, А.И., В.М. Караваев, А.И. Кошелев и др. в кн. «Исследования в области прикладной электрохимии», Тр. Новочерк. политех, ин-та им. С. Орджоникидзе, 1970). Изучая поляризацию платины при электролизе переменным током, они установили, что перенапряжение разряда ионов металлов в ряду К+ ^ Na+ ^ Li+ уменьшается. При постоянном же токе перенапряжение в этом ряду увеличивается, так как более гидратированному иону лития труднее подойти к поверхности катода.

Авторы предположили, что переменное электрическое поле «срывает» гидратную оболочку с катионов и способствует их разряду в катодный полупериод.

А.И. Диденко, В.А. Лебедев, С.В. Образцов с сотрудниками (А.И. Диденко, В.А Лебедев, С.В. Образцов и др. «Интенсификация электрохимических процессов на основе несимметричного переменного тока». Интенсификация электрохимических процессов: под ред. А.П. Томилова, М, «Наука», 1988) показали, что наилучшие физико-механические свойства покрытий из цинка, никеля, железа, меди, серебра и свинца получаются при использовании переменного тока с соответствующей для каждого элемента резонансной частотой.

При этом, как известно при электролизе переменным током кроме растворения и комплексообразования происходит выделение из раствора металла, газов и другие процессы. Такие приемы, как перерыв тока, наложение переменного тока на постоянный, реверсивный ток, дают возможность при постоянных условиях электролиза регулировать качество осадка по его характеру и структуре из-за снятия диффузионных ограничений. При пропускании электрического тока через электролит происходит электролиз и связанная с ним поляризация электродов, которую можно избежать, применив переменный ток. П. Дебай и X. Фалькенгаген установили, что при частоте колебаний переменного тока выше 5 МГц эквивалентная электрическая проводимость увеличивается.

В заявленном способе используется режим электролиза как на постоянном напряжении, так и при переменном напряжении. Каждый из процессов, в зависимости от использования типа напряжения, обеспечивает проведение специальных режимов отделения примесей. Эти режимы не совпадают по природе протекающих процессов в электролите. Это и составляет особенность заявленного способа рециклинга алюминия из лома. При расплавлении лома в ванне получают расплав неустановленного содержания примесей как металлических, так и газовых. При постоянном токе происходит ионизация электролита, когда положительный и отрицательный заряды движутся к противоположным электродам. Это приводит к прямому осаждению металлосодержащих примесей в рамках стандартной картину переноса ионов. Из-за разности плотностей электролита по слоям эти примеси оседают в нижнем слое и укладываются на подготовленные для сбора площадки 12. Процесс активности переноса и осаждения металлизированных падает с уменьшением их количества и с увеличением чистоты алюминиевого расплава в верхнем слое.

Но если пропускают через электролит переменный ток, полярность электродов будет постоянно меняться, и ионы не будут притягиваться к какому-либо конкретному электроду в части осаждения металлических примесей. Но при этом становится возможным выделить газовые примеси и сохранить перенос металлических ионов в полупериоде.

Суть заявленного способа не в сохранении привычных режимов осаждения примесей при электролизе, а в том, что осаждение примесей представляет собой процесс переноса ионов, который имеет место как при постоянном напряжении на электродах, так и при переменном. Важным является не сохранение стационарности режима переноса, а приведение его к не выровненному по ламинарности течению, при котором постоянно меняется направление движения ионов. Это обеспечивается переходом с постоянного напряжения на переменное и сменой полярности электродов при постоянном напряжении. Существенным является то, что при таком меняющемся характере течения происходит взвешенное расположение ионов в расплаве, что позволяет в меньшие сроки выделить примеси на площадках 12 электродов.

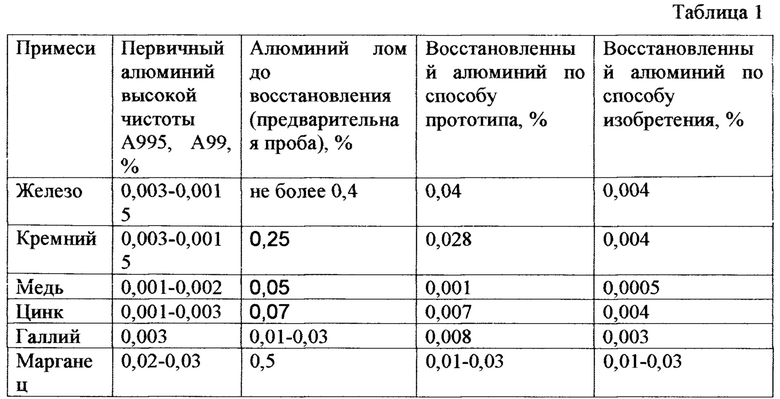

Результаты рециклинга алюминия по заявленному способу отображены следующими в таблице 1.

Из табличных сравнений следует, что ионные процессы, происходящие с металлическими примесями в расплаве, коррелируются с местом металла в ряду электрической активности металла относительно AL. Не наблюдается при заданных параметрах электролитического процесса очистки алюминия от примесей марганца предположительно из-за К близкого к 1, что требует более тщательной коррекции режима электролиза процесса.

Настоящее изобретение промышленно применимо и может быть использовано в цветной металлургической промышленности для восстановления очищенного алюминия из алюминийсодержащего лома с неустановленным химическим составом примесей. Способ позволяет существенно сократить время очистки до 4 час (в прототипе - 20 час) и получить восстановленный алюминий высокой чистоты с содержанием примесей ниже установленных пределов для этой категории алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алюминия электролизом суспензии глинозема в расплаве алюминия | 2020 |

|

RU2745830C1 |

| Способ получения сплава титан-железо и устройство для его осуществления | 2019 |

|

RU2734610C1 |

| Способ получения алюминия электролизом раствора глинозема в криолите | 2022 |

|

RU2812159C1 |

| СПОСОБ И УСТРОЙСТВО РАФИНИРОВАНИЯ АЛЮМИНИЯ | 2013 |

|

RU2558316C2 |

| СПОСОБ ЗАЩИТЫ УГОЛЬНОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2164555C2 |

| СПОСОБ СВАРКИ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2014979C1 |

| Способ переработки лома литийсодержащего алюминиевого сплава | 1989 |

|

SU1713958A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВА | 2008 |

|

RU2415973C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСОДЕРЖАЩИХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2000 |

|

RU2181780C2 |

| Устройство для производства алюминия высокой чистоты с безуглеродными анодами электролизом и способ его осуществления | 2018 |

|

RU2689475C1 |

Изобретение относится к способу рециклинга алюминия электролизом расплава его лома и устройству для его осуществления. Способ основан на загрузке твердого алюминиевого или алюминийсодержащего лома в ванну для проведения электролиза и выделения очищенного от металлических примесей алюминия. Путем нагревания ванны указанный лом переводят в расплав с температурой 660-750С° и используют этот токопроводящий расплав с растворенными в нем примесями в качестве электролита. На частично или полностью погруженные в расплав электроды продают напряжение от 2 до 5 В, в режиме изменения силы тока от 10 до 1000 А, для получения плотности катодного и анодного токов, равной 0,9-1,0 А/см2. Для поддержания уровня ионных процессов в электролизе на электродах осуществляют периодические смену переменного напряжения на постоянное напряжение и изменение полярности на электродах при их подключении к источнику постоянного напряжения. При электролизе в расплав может подаваться технологический газ для барботажа расплава. Устройство содержит ванну из нержавеющей стали с теплонагревателем ее боковой или боковых стенок, два сменных малорасходуемых электрода, регулируемый источник постоянного тока, регулируемый источник переменного тока, первый двухпозиционный узел переключения и второй двухпозиционный узел переключения. В донной части ванны могут быть выполнены отверстия для подачи газа в ванну для барботажа расплава. В донной части ванны электроды могут быть оснащены съемными корытообразными площадками для отложения примесей при электролизе. Теплонагреватель может быть подключен к источнику переменного напряжения. Технический результат - упрощение способа рециклинга алюминия электролизом расплава его лома, очистка восстановленного из лома алюминия от примесей и приведение их к значениям, которые меньше установленных для переработанного алюминия. 2 н. и 4 з.п. ф-лы, 1 табл., 1 ил.

1. Способ рециклинга алюминия электролизом расплава его лома, заключающийся в загрузке твердого алюминиевого или алюминийсодержащего лома в ванну для проведения электролиза и выделения очищенного от металлических примесей алюминия, отличающийся тем, что путем нагревания ванны указанный лом переводят в расплав с температурой 660-750°С и используют этот токопроводящий расплав с растворенными в нем примесями в качестве электролита при проведении электролиза, при этом на частично или полностью погруженные в расплав электроды продают напряжение от 2 вольт до 5 В в режиме изменения силы тока от 10 до 1000 А для получения плотности катодного и анодного токов, равной 0,9-1,0 А/см2, при этом на электродах осуществляют периодические смену переменного напряжения на постоянное напряжение и изменение полярности на электродах при их подключении к источнику постоянного напряжения.

2. Способ по п. 1, отличающийся тем, что при электролизе в расплав подают технологический газ для барботажа расплава.

3. Устройство для рециклинга алюминия электролизом расплава его лома, характеризующееся тем, что содержит ванну из нержавеющей стали, оснащенную теплонагревателем ее боковой или боковых стенок и используемую для загрузки в нее твердого алюминиевого или алюминийсодержащего лома, два ориентированных вдоль стенки или стенок ванны сменных малорасходуемых электрода, регулируемый источник постоянного тока, регулируемый источник переменного тока, первый двухпозиционный узел переключения и второй двухпозиционный узел переключения, при этом два электрода закреплены на дне ванны на расстоянии друг от друга и выполнены с возможностью соединения с централизованной сетью питания переменным напряжением посредством регулируемого источника постоянного тока, преобразующего переменное напряжение на входе в постоянное на выходе его с возможностью регулирования силы тока, при этом регулируемый источник переменного тока выполнен с возможностью регулирования силы тока, выходные контакты обоих источников связаны с первым двухпозиционным узлом переключения, позволяющим на выходных контактах иметь постоянное напряжение при отключении переменного напряжения или переменное напряжение при отключении постоянного напряжения, выходы первого двухпозиционного узла переключения связаны со входом второго двухпозиционного узла переключения, выполненного с возможностью подключения источника переменного тока к электродам или подключения источника постоянного тока к электродам и с возможностью смены полярности постоянного напряжения на электродах с минуса на плюс и с плюса на минус при соединении с источником постоянного напряжения.

4. Устройство по п. 3, отличающееся тем, что в донной части ванны выполнены отверстия для подачи газа в ванну для барботажа расплава.

5. Устройство по п. 3, отличающееся тем, что в донной части ванны электроды оснащены съемными корытообразными площадками для отложения примесей при электролизе.

6. Устройство по п. 3, отличающееся тем, что теплонагреватель подключен к источнику переменного напряжения.

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ ТРЕХСЛОЙНЫМ МЕТОДОМ | 1994 |

|

RU2092591C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЛИ ПЕРИОДИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЛИ НЕСКОЛЬКИХ МЕТАЛЛОВ ИЗ ШЛАКА, СОДЕРЖАЩЕГО УКАЗАННЫЙ МЕТАЛЛ ИЛИ СОЕДИНЕНИЕ УКАЗАННОГО МЕТАЛЛА | 2007 |

|

RU2371490C1 |

| DE 4329732 C1, 04.08.1994 | |||

| FR 2897365 A1, 17.08.2007 | |||

| US 5286353 A1, 15.02.1994. | |||

Авторы

Даты

2023-05-25—Публикация

2022-05-25—Подача