Предлагаемое изобретение относится к средствам пожаротушения и представляет собой термореактивную полимерную композицию, содержащую пожаротушащий агент объемного действия. Материал обеспечивает автоматическое подавление зарождающихся очагов пожара и может быть эффективно использован в авиации для защиты наиболее уязвимых узлов и агрегатов летательных аппаратов; в энергетике для локальной автоматической защиты наиболее уязвимых узлов и агрегатов силовых установок (включая ядерные); в электронной промышленности для защиты от аварийного возгорания электронных приборов и электрических машин, а также для защиты пожаро-взрывоопасных и особо ценных грузов при их хранении и транспортировке.

Уровень техники

Известно применение вспучивающихся огнезащитных материалов [1, 2, 3] для предотвращения распространения пламени, в общем случае состоящих из полимерного связующего, неорганических наполнителей и газообразующих веществ. Материалы этого класса при термическом воздействии пожара создают несгораемый теплоизолирующий барьер на пути распространения огня. Недостатком указанных материалов является отсутствие активного подавления горения и, как следствие, - временный характер защитного действия.

Известно использование жидких, газообразных и аэрозольных огнегасящих агентов, применяемых в составе автоматических систем пожаротушения [4, 5, 6, 7, 8, 9, 10, 11, 12, 13]. В качестве указанных пожаротушащих агентов используют воду (в том числе, с добавками - смачивателями, против замерзания и т. п. ), пены (воздушно-механические, химические), инертные газовые разбавители (диоксид углерода, азот, аргон, дымовые газы, водяной пар), галогензамещенные углеводороды. Для подачи таких веществ в очаг пожара требуются специальные системы пожаротушения, которые, в общем случае, включают заряд пожаротушащего вещества, систему подачи пожаротушащего вещества, датчики пожара, электронные вторичные приборы и исполнительные механизмы. Такие устройства широко распространены для защиты различных объектов в строительстве, авиации, судостроении. Существенным недостатком подобных систем, использующих жидкие, газообразные и аэрозольные огнегасящие агенты, являются высокая стоимость, техническая сложность, создающая возможность отказов либо ложных срабатываний, следствием чего является недостаточная надежность, зачастую неприемлемые габариты и вес.

Так известно [5] применение галогенуглеродов с точкой кипения выше 0oC в качестве огнетушащих веществ, не разрушающих озоновый слой Земли. При этом следует отметить, что указанные продукты используются в виде жидкостей, хранимых до момента применения в специальных резервуарах (контейнерах), в связи с чем всем известным системам с применением этих веществ свойственны все недостатки, описанные выше.

Известны огнегасящие полимерные покрытия и композиционные материалы, состоящие из полимерного связующего и микрокапсулированного пожаротушащего агента объемного действия, автоматически выделяющегося из материала при нагревании [14, 15, 16]. Указанные материалы являются надежным и эффективным средством подавления горения на поверхности и в объеме пожароопасных конструкций, приборов, электрических машин и других объектов. Недостатком известных огнегасящих материалов этой группы является применение в их составе в качестве огнегасящих агентов экологически вредных веществ, а именно фтор-,бромзамещенных углеводородов, разрушающих озоновый слой атмосферы Земли. В частности, в материале [16] в качестве огнетушащего вещества использован хладон 114 В2 (тетрафтордибромэтан), являющийся сильнейшим озоноразрушающим веществом, имеющим потенциал озоноразрушения (ODP), равный 6. Следует отметить, что согласно Монреальскому протоколу 1987 года производство подобного рода веществ запрещено, а применение ограничено.

Замена описанных фтор-,бромзамещенных углеводородов на другие фторсодержащие пожаротушащие агенты не может быть произведена "автоматически", так как заранее нельзя предсказать и гарантировать необходимый эффект подавления огня. Этот эффект определяется как свойствами микрокапсулированного агента пожаротушения, такими как температура кипения, теплота испарения, размер микрокапсулы, толщина и прочность оболочки, температура ее взрывного вскрытия, так и свойствами полимерной матрицы: прежде всего ее термомеханическими свойствами. Только при синхронизации процесса взрывного разрушения микрокапсул, сопровождающегося интенсивным выбросом паров пожаротушащего агента, и его достаточности для разрушения полимерной матрицы при повышении температуры за счет огневого воздействия (непосредственно или дистанционно), может быть достигнут эффект мощного выброса пожаротушащего агента в окружающую среду и соответственно подавления возникшего процесса горения. Если, в условиях огневого воздействия на ОГПКМ, полимерная матрица расплавится (например, в случае полиэтилена, полипропилена и других термопластичных полимеров), будет потерян эффект "взрывного" разрушения материала и единовременного выброса паров пожаротушащего агента в зону пожара, что неизбежно приведет к потере эффективности тушения. Если матрица слишком термостойка, несмотря на развивающуюся высокую температуру при воздействии огня, она (матрица) длительное время будет препятствовать интенсивному выбросу пожаротушащего агента и пожар успеет настолько развиться, что суммарное количество огнетушащего вещества окажется недостаточным для эффективного тушения.

Раскрытие изобретения

Таким образом, задачей на решение которой направлено заявляемое изобретение, является создание нового огнегасящего полимерного материала на основе полимерных матриц, наполненных микрокапсулами, содержащими озонобезопасные пожаротушащие вещества, которые до этого не были известны в микрокапсулированной форме, путем

выявления параметров микрокапсул (температуры кипения жидкого ядра, диаметра микрокапсулы, прочности ее оболочки) для обеспечения взрывного разрушения при нагревании в области температур 130-190oC;

изыскания полимерной матрицы, способной обеспечить взрывной характер разрушения композита при температурном воздействии для массированного выброса огнегасящего вещества в окружающую среду.

Согласно изобретению предлагается новый озонобезопасный огнегасящий полимерный композиционный материал, который состоит из полимерного связующего холодного отверждения класса полиэпоксидов на основе диановых или алифатических эпоксидных смол, или смеси диановых и алифатических эпоксидных смол, либо класса полиуретанов и пожаротушащего агента, в качестве которого используют вещества класса галогенорганических соединений, имеющие формулу

C3F7I либо CnF2n+2, либо (C2F5)2N(CmF2m+1),

где n = 5 - 7, m = 1 - 2,

в виде микрокапсул, вскрывающихся при температуре, входящей в интервал 130-190oC, путем синхронного микроразрыва матрицы и оболочки микрокапсулы с взрывоподобным выбросом паров огнетушащего агента в зону пожара, приводящим к подавлению огня, и представляющих собой микросферы диаметром 100 - 400 мкм, состоящие из полимерной оболочки и заключенного внутри нее жидкого пожаротушащего агента.

При этом компоненты входят в состав композиции в следующем соотношении, мас.%:

Микрокапсулированный пожаротушащий агент - 40 - 60

Полимерное связующее - Остальное

Согласно изобретению огнегасящий полимерный композиционный материал (далее ОГПКМ) представляет собой термореактивную композицию с дисперсным наполнителем, которым является микрокапсулированный пожаротушащий агент. Микрокапсулы представляют собой микросферы диаметром 100 - 400 мкм, состоящие из сферической полимерной оболочки и заключенного внутри оболочки жидкого пожаротушащего агента. Содержание пожаротушащего агента в капсуле составляет 90 - 94 мас.%.

Согласно изобретению именно использование в композиции в качестве пожаротушащего агента веществ класса галогензамещенных углеводородов, имеющих вышеуказанную формулу и выполненных в виде микрокапсул, как дисперсного наполнителя термореактивной полимерной композиции обеспечивает достижение эффекта, заключающегося в том, что ликвидация очагов пожара не наносит ущерба озоновому слою.

Действие материала основано на интенсивном выделении газообразного огнегасящего агента по достижении заданной температуры (в интервале 130 - 190oC, в зависимости от состава композита). При повышении температуры происходит разрушение полимерной матрицы и резкий выброс в окружающую среду паров пожаротушащего вещества. Когда концентрация паров пожаротушащего агента достигает величины пороговой огнегасящей концентрации, возникшие очаги горения ликвидируются.

В процессе проведения исследований нами выявлено, что для эффективной работы ОГПКМ матрица должна соответствовать вполне определенным критериям:

материал матрицы должен быть пространственно-сшитым, что обеспечивает отсутствие перехода ее в вязкотекучее состояние ниже температуры термической деструкции;

механические свойства матрицы (прежде всего прочность на разрыв) в области температур 130-190oC (которые, как правило, являются признаками возгорания или его возможности) не должны препятствовать активному выделению пожаротушащего агента, матрица должна механически разрушаться при температуре 130-190oC под влиянием давления пара пожаротушащего вещества (фиг. 1).

По экспериментальным данным эти значения разрушающего напряжения полимерной матрицы при растяжении должны быть в пределах 0,2 - 0,6 МПа при температуре 130-190oC.

Предлагаемые озонобезопасные пожаротушащие вещества не были известны в микрокапсулированной форме. Для их микрокапсулирования применяется метод фазового разделения (коацервации) растворов желатина. Путем изменения таких параметров процесса микрокапсулирования, как концентрация компонентов, температурный и временной режимы, режим эмульгирования и др., удалось получить серию микрокапсулированных пожаротушащих веществ, отличающихся размером капсул и толщиной оболочки. Используя эти микрокапсулированные компоненты в качестве наполнителя полимерных матриц, установили их оптимальные характеристики, обеспечивающие наилучшую эффективность пожаротушения.

При достижении критических условий, когда энтальпия перегретого пожаротушащего вещества превышает энергию разрушения полимерной матрицы, происходит микровзрыв капсулы. В связи с тем, что прочность оболочки зависит от диаметра микрокапсулы, установлено, что оптимальный диаметр микрокапсул находится в пределах 100 - 400 мкм. Более мелкие капсулы "запаздывают" со взрывом и не способны интенсивно разрушать полимерную матрицу. Более крупные капсулы не обеспечивают необходимую однородность ОГПКМ и соответственно приемлемые, с практической точки зрения, механические характеристики материала (фиг. 2).

При этом температуры кипения пожаротушащих агентов в свободном состоянии оказались ограничены пределами 40 - 70oC. В составе ОГПКМ при воздействии повышенной температуры до момента "взрыва" микрокапсулы, жидкость находится в ней в перегретом состоянии.

Только при этих условиях новый огнегасящий озонобезопасный материал способен выполнять функцию пожаротушащей системы без специальных датчиков и сложных систем управления, реагирующей на повышение температуры в результате возникновения очага возгорания, что приводит к незамедлительному его подавлению и предотвращению развития "большого" пожара.

Процесс изготовления заявляемого огнегасящего материала может быть реализован на стандартном химическом оборудовании и включает следующие стадии:

1. Микрокапсулирование пожаротушащего агента методом жидкофазного разделения в водном растворе полимера оболочки. Технологические параметры в рамках указанного метода существенным образом определяются такими физико-химическими характеристиками пожаротушащего агента, как температура кипения, поверхностное натяжение и т.п.

2. Дозирование ингредиентов, а именно смол, отвердителя и микрокапсулированного пожаротушащего агента, в обогреваемый реактор, снабженный мешалкой.

3. Перемешивание композиции.

4. Заполнение литьевых форм жидкой композицией.

5. Отверждение материала.

Согласно изобретению в зависимости от используемой литьевой формы, материал может выпускаться в виде листов для футеровки или фасонных изделий требуемой конфигурации, мастики холодного отверждения. Если материал выпускается в виде мастики холодного отверждения, стадии 3 и 4 отсутствуют, а на стадии 1 в композицию не вводится отвердитель. Все компоненты предлагаемого материала являются озонобезопасными, их производство и применение не ограничено Монреальским соглашением и последующими аналогичными документами.

Промышленная применимость

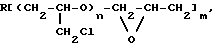

Пример 1. К 29,12 г хлорсодержащей эпоксидной смолы I следующего строения:

где R - остаток глицерина, n = 5 - 6, m = 2 -3,

добавляют 7,28 г эпоксидной диановой смолы (II), представляющей собой продукт конденсации дифенилолпропана с эпихлоргидрином, смесь перемешивают. Затем порциями вводят 60 г микрокапсулированного 2-иодгептафторпропана (III), предварительно полученного методом жидкофазного разделения в водном растворе желатина, и при перемешивании добавляют 3,6 г полиэтиленполиамина (ПЭПА). Массовое соотношение полимерного связующего, включающего I, II и ПЭПА, и микрокапсулированного пожаротушащего агента (III) составляет 40:60. После тщательного перемешивания композицию заливают в формы и отверждают в течение 48 часов при температуре 20 - 25oC. Физико-механические показатели указанной композиции: разрушающее напряжение при растяжении 4,1 - 4,5 МПа, относительное удлинение при разрыве 25 - 35%.

Пожаротушащую способность материала оценивали по следующей методике. Огнегасящую композицию в виде пластины толщиной 5 мм закрепляли на всей внутренней поверхности и крышке металлического ящика размерами 150х150х150 мм. В центре ящика на дне помещали навеску бензина и поджигали. Момент тушения определяли визуально через специальные щели между стенками ящика, которые служили также для обеспечения доступа воздуха в очаг пожара, что ужесточало условия испытаний. Время тушения пожара от момента поджига до исчезновения пламени, определенное по описанной методике, составило 5 секунд. После тушения пожара масса оставшегося бензина составляла 90-95% от исходной. При отсутствии ОГПКМ на внутренней поверхности ящика (контрольный эксперимент) бензин выгорал полностью.

Пример 2. К 43,68 г смолы I добавляли 10,92 г смолы II. Смесь перемешивали и добавляли 5,4 г ПЭПА. После перемешивания порциями вводили 40 г микрокапсулированного 2-иодгептафторпропана (массовое соотношение полимерного связующего и микрокапсулированного пожаротушащего агента составило 60:40). После тщательного перемешивания композицию заливали в формы и отверждали в течение 48 часов при температуре 20 - 25oC. Характеристики материала: разрушающее напряжение при растяжении 9,4 - 9,7 МПа, относительное удлинение при разрыве 35 - 45%, время тушения пожара 7 секунд.

Пример 3. К 36,4 г смолы I добавляли 3,6 г ПЭПА. После перемешивания порциями вводили 60 г микрокапсулированного 2-иодгептафторпропана. Далее композицию готовили аналогично примеру 1. Характеристики материала: разрушающее напряжение при растяжении 0,7 - 1,1 МПа, относительное удлинение при разрыве 35 - 60%, время тушения пожара 15 секунд.

Пример 4. К 36,4 г смолы II добавляли 3,6 г ПЭПА. После перемешивания порциями вводили 60 г микрокапсулированного 2-иодгептафторпропана. Далее композицию готовили аналогично примеру 1. Характеристики материала: разрушающее напряжение при растяжении 21,1 - 24,2 МПа, относительное удлинение при разрыве - менее 5%, время тушения пожара 15 секунд.

Пример 5. Состав по примеру 1, отличающийся тем, что массовое соотношение смол I и II составляет 1:1. Характеристики материала: разрушающее напряжение при растяжении 12,3 - 14,1 МПа, время тушения пожара 7 секунд.

Пример 6. Состав по примеру 1, отличающийся тем, что массовое соотношение смол I и II составляет 1:4. Характеристики материала: разрушающее напряжение при растяжении 18,8 - 20,1 МПа, относительное удлинение при разрыве 20 - 35%, время тушения пожара - менее 5 секунд.

Пример 7. Состав по примеру 1, отличающийся тем что вместо микрокапсулированного 2-иодгептафторпропана использовали микрокапсулированный 1-иодгептафторпропан. Характеристики материала: разрушающее напряжение при растяжении 4,1 - 4,5 МПа, относительное удлинение при разрыве 25 - 35%, время тушения пожара 5 секунд.

Пример 8. Состав по примеру 1, отличающийся тем, что вместо микрокапсулированного 2-иодгептафторпропана в композицию вводят микрокапсулированный перфторпентан. Характеристики материала: разрушающее напряжение при растяжении 4,0 - 4,5 МПа, относительное удлинение при разрыве 25 - 35%, время тушения пожара 10 секунд.

Пример 9. Состав по примеру 1, отличающийся тем, что вместо микрокапсулированного 2-иодгептафторпропана в композицию вводят микрокапсулированный перфторгептан. Характеристики материала: разрушающее напряжение при растяжении 4,2 - 4,5 МПа, относительное удлинение при разрыве 25 - 35%, время тушения пожара 15 секунд.

Пример 10. Состав по примеру 1, отличающийся тем, что вместо микрокапсулированного 2-иодгептафторпропана в композицию вводят микрокапсулированный перфтортриэтиламин. Характеристики материала: разрушающее напряжение при растяжении 4,1 - 4,3 МПа, относительное удлинение при разрыве 25 - 35%, время тушения пожара 15 секунд.

Пример 11. Состав по примеру 1, отличающийся тем, что вместо микрокапсулированного 2-иодгептафторпропана в композицию вводят микрокапсулированный перфторметилдиэтиламин. Характеристики материала: разрушающее напряжение при растяжении 4,2 - 4,4 МПа, относительное удлинение при разрыве 20 - 35%, время тушения пожара 10 секунд.

Пример 12. К 80 г линейного полиоксипропиленгликоля с молекулярной массой 1000 добавляют 20 г разветвленного полиоксипропиленгликоля с молекулярной массой 1500, затем после перемешивания вводят 17,9 г толуилендиизоцианата и 0,01 г дибутилдилаурата олова. После тщательного перемешивания порциями вводят 177 г микрокапсулированного 2-иодгептафторпропана. Смесь разливают в формы и отверждают в течение 48 часов при температуре 20 - 25oC. Характеристики материала: разрушающее напряжение при растяжении 1,0 - 1,5 МПа, относительное удлинение при разрыве 30 - 40%, время тушения пожара 12 секунд.

Пример 13.

Состав, аналогичный примеру 10, отличающийся тем, что в композицию вводят 78,7 г микрокапсулированного 2-иодгептафторпропана. Характеристики материала: разрушающее напряжение при растяжении 1,3 - 1,7 МПа, относительное удлинение при разрыве 40 - 45%, время тушения пожара 15 секунд.

Пример 14. К 80 г сложного полиэфира на основе адипиновой кислоты и диэтиленгликоля добавляют 0,56 г глицерина, все перемешивают и вводят 8,7 г толуилендиизоцианата и 0,008 г дибутилдилаурата олова. После перемешивания вводят порционно 134,6 г микрокапсулированного 1-иодгептафторпропана. После перемешивания композицию помещают в формы и отверждают 48 часов при температуре 20 - 25oC. Характеристики материала: разрушающее напряжение при растяжении 2,0 - 2,5 МПа, относительное удлинение при разрыве 30 - 40%, время тушения пожара 12 секунд.

Пример 15. Состав, аналогичный примеру 12, отличающийся тем, что микрокапсулированный 1-иодгептафторпропан вводят в композицию в количестве 59,8 г. Характеристики материала: разрушающее напряжение при растяжении 2,4 - 2,8 МПа, относительное удлинение при разрыве 45 - 55%, время тушения пожара 15 секунд.

Лучший вариант выполнения изобретения

Наиболее перспективной представляется композиция, приготовляемая следующим образом. К 29,12 г хлорсодержащей эпоксидной смолы (I) следующего строения:

где R - остаток глицерина, n = 5 - 6, m = 2 - 3,

добавляют 7,28 г эпоксидной диановой смолы (II), представляющей собой продукт конденсации дифенилолпропана с эпихлоргидрином, смесь перемешивают. Затем порциями вводят 60 г микрокапсулированного 2-иодгептафторпропана (III) и при перемешивании добавляют 3,6 г полиэтиленполиамина (ПЭПА). Массовое соотношение полимерного связующего, включающего I, II и ПЭПА, и микрокапсулированного пожаротушащего агента (III) составляет 40:60. После тщательного перемешивания композицию заливают в формы и отверждают в течение 48 часов при температуре 20 - 25oC.

Источники информации:

1. Патент РФ N 2028348, МКИ C 09 D 163/00, 1996.

2. Патент РФ N 2043378, МКИ C 09 K 5/18-163/00, 175/00, C 09 D 163/00, 1996.

3. "Insulation". - 1992, June, p.23.

4. А.С. СССР N 1699476, МКИ A 62 C 35/00, 1991.

5. Заявка Великобритании N 2265309, МКИ A 62 D 1/00, 1993.

6. Патент США N 5119878, МКИ A 62 D 1/00, 1992.

7. Патент США N 5117917, МКИ A 62 D 1/00, 1992.

8. А.С. СССР N 1804867, МКИ A 62 C 35/00, 1993.

9. Патент США N 5141654, МКИ A 62D 1/00, 1992.

10. Заявка WO N 9526218, МКИ A 62 D 1/08, 1995.

11. Патент США N 5219474, МКИ A 62 D 1/00, 1/08, 1995.

12. Заявка EP N 94054068, МКИ A 62D 1/08, 1994.

13. "Airliner".- April-June 1997, p. 41.

14. Заявка Японии N 57 - 195128, МКИ C 09 J 9/00, A 62 D 1/00, 1982.

15. Заявка Японии N 58 - 132056, МКИ C 09 D 5/18, 1983.

16. А.С. СССР N 1696446, МКИ C 09 D 163/00, C 09 K 21/08, 1991.

Предлагаемое изобретение относится к средствам пожаротушения. Озонобезопасный огнегасящий полимерный композиционный материал содержит полимерное связующее холодного отверждения и микрокапсулированный пожаротушащий агент. В качестве пожаротушащего агента используют вещества класса галогензамещенных углеводородов, имеющие формулу С3F7I либо СnF2n+2, где n = 5 - 7, либо (C2F5)2N(CmF2m+1), где m = 1 - 2. Компоненты входят в состав композиции в соотношении, мас.%: микрокапсулированный пожаротушащий агент 40 - 51,4, полимерное связующее - остальное. Полимерное связующее холодного отверждения выбирают из класса полиэпоксидов на основе диановых или алифатических эпоксидных смол, или смеси диановых и алифатических эпоксидных смол, или класса полиуретанов. Материал представляет собой термореактивную полимерную композицию, содержащую дисперсный наполнитель, в качестве которого используют микрокапсулированный пожаротушащий агент. Пожаротушащий агент выполнен в виде микрокапсул, каждая из которых представляет собой микросферы диаметром 100 - 400 мкм, состоящие из сферической полимерной оболочки и заключенного внутри оболочки жидкого пожаротушащего агента. Микрокапсулы вскрываются в интервалах температур 130 - 149°С и 166 - 190°С. В зависимости от используемой литьевой формы материал может выпускаться в виде листов для футеровки, фасонных изделий требуемой конфигурации или мастики холодного отверждения. Результат изобретения - создание озонобезопасного материала для тушения огня. 5 з.п. ф-лы, 2 ил.

Микрокапсулированный пожаротушащий агент - 40 - 51,4

Полимерное связующее - Остальное

2. Материал по п.1, отличающийся тем, что представляет собой термореактивную полимерную композицию, содержащую микрокапсулированный пожаротушащий агент в качестве дисперсного наполнителя.

| Композиция для огнегасящего покрытия | 1989 |

|

SU1696446A1 |

| КАТУШКА ДЛЯ НАМОТКИ РЕЖУЩЕГО ТРОСИКА ДЛЯ СРЕЗАЮЩЕГО ТРАВУ УСТРОЙСТВА И ГОЛОВКА ТРОСИКОВОГО ТИПА СРЕЗАЮЩЕГО ТРАВУ УСТРОЙСТВА | 2000 |

|

RU2265309C2 |

| US 5605647 A, 25.02.1997 | |||

| US 5441659 A, 15.08.1995 | |||

| База данных WPIL on Questel, неделя 1996-50, Лондон, Дервент пабликейшн ЛТД, AN 1996-505926, класс E16, WO 96/34661, реферат. | |||

Авторы

Даты

2001-01-10—Публикация

1998-05-06—Подача